某锻造钼螺栓机加工过程断裂原因分析

牛 曼,王立晓,韩旭中,李晓龙 ,杨 军,杨三龙

(1.安泰科技股份有限公司,北京 100081)(2.湖北三江航天红阳机电有限公司,湖北 孝感 430034)(3.安泰天龙钨钼科技有限公司,北京 100081 )

0 引 言

螺栓紧固件,是机械设备装配过程中应用最广泛的机械基础件,在航天、航空、兵器、船舶等军工领域中有着广泛的应用,其可靠性对装备的使用性能和寿命有很大影响,甚至会导致安全隐患。对于某些特殊的应用场合,对螺栓的性能提出了更高的要求,在保证高温强度的同时具备良好的抗热震性,承受一定的预紧力载荷和交变载荷。

锻造钼材料是上述特殊应用场合中,螺栓紧固件的一个非常适合的选择。目前对钼材料的研究主要集中在生产工艺等方面[1-5],对机加工艺的研究比较少。本文针对锻造钼螺栓加工过程中发生断裂失效的工程实际问题,通过对问题螺栓及同批产品进行分析、追溯,排除了夹杂、成分异常、内部缺陷等因素造成断裂的可能性,提出了直径φ10 mm锻造钼螺栓专用机加工艺,并进行了验证,为后续该规格锻造钼螺栓制备及质量控制提供参考。

1 试验过程

1.1 试验对象

试验对象为加工过程中发生断裂的钼螺栓零件及剩余钼棒,见图1。钼棒规格为φ10 mm,牌号Mo1。通过生产追溯,本批产品采用粉末冶金工艺技术制备,其生产流程为粉末合批处理—冷等静压—高温烧结—锻造—机械加工—棒料成品。

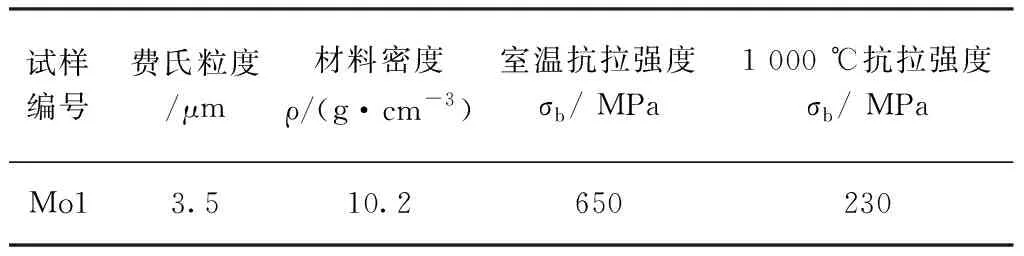

产品逐件经超声波探伤检验,未发现裂纹、孔洞等明显缺陷。其性能参数见表1,满足技术性能要求。

图1 钼螺栓试样图

表1 性能参数表

1.2 试验方法

(1)将断裂螺栓(编号A)、剩余钼棒(编号B),进行了密度、硬度、金相组织等对比分析。

(2)将断裂的试样进行清洗后对断口进行扫描观察和能谱分析。

(3)重新设计机加工艺,并进行螺栓加工验证。

2 试验结果与分析

2.1 密度分析

对试样A、B重新测试密度,结果为10.21 g/cm3,接近钼材料的理论密度,未发现异常。

2.2 硬度分析

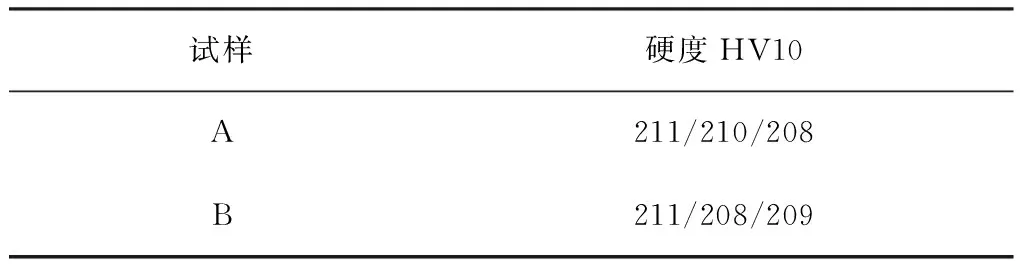

对崩边处螺纹试样A和钼棒试样B分别进行了硬度测试,结果见表2,可见两者的硬度值相差不大,无明显差异。

表2 硬度测试结果

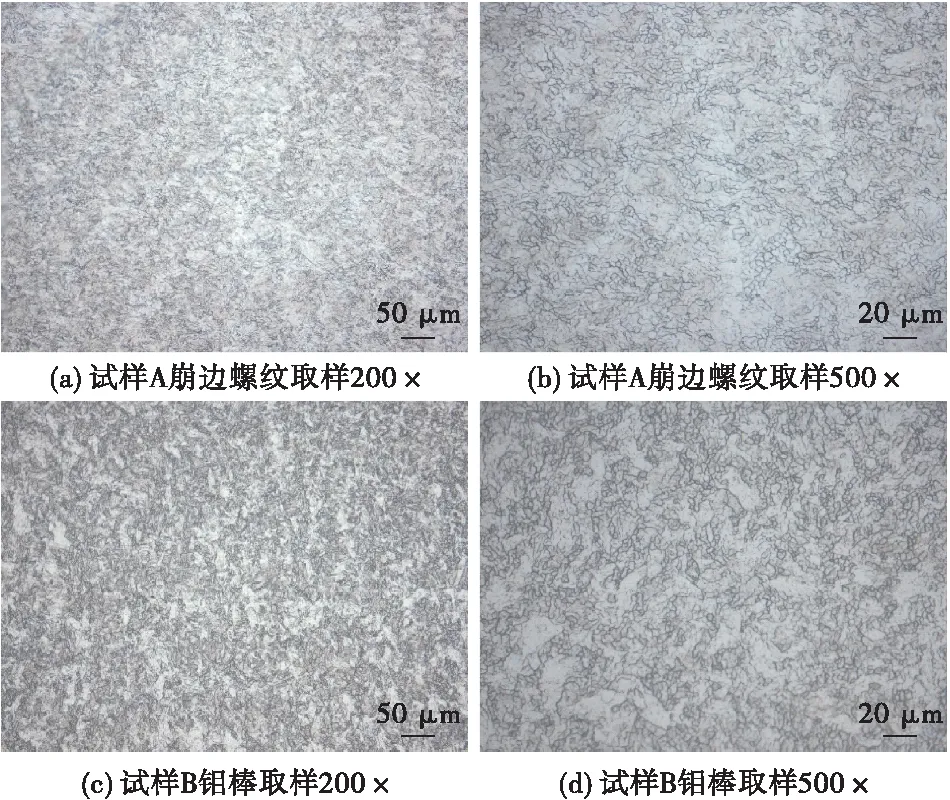

2.3 金相分析

试样A、B的金相组织见图2,可以看出A、B试样的显微组织无明显差异,晶粒细化且分布均匀。钼棒经锻造变形后孔隙逐步减少和消除,晶粒呈纤维状,晶粒相互并存。同一体积内的晶粒数量越多,变形将分布在更多的晶粒内进行,应力集中减轻,使纯钼在断裂之前可以承受较大的变形量,材料呈现较好的塑性[6]。

图2 金相组织

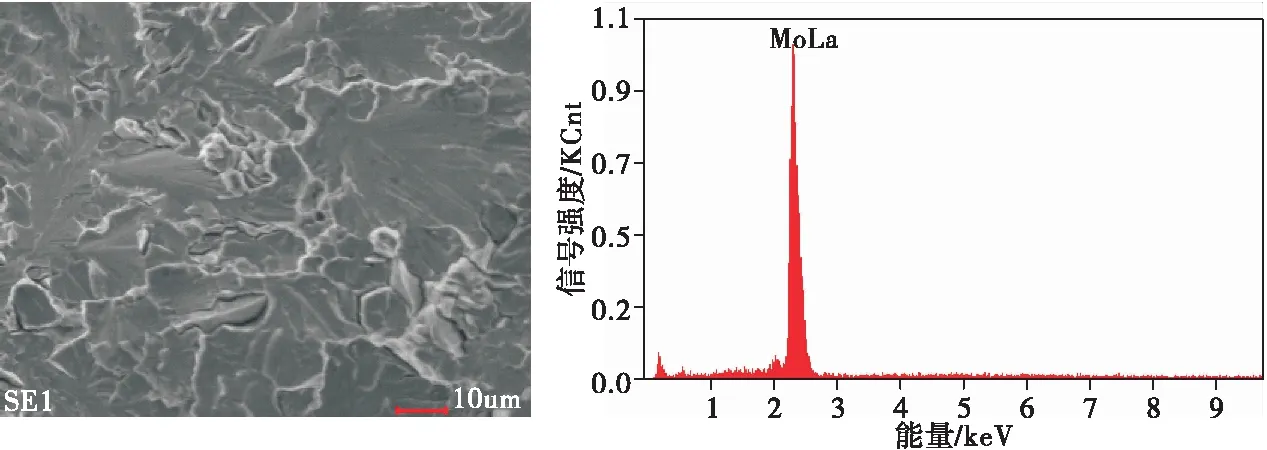

2.4 能谱分析

采用扫描电镜对试样A进行形貌观察和EDS分析,结果见图3。由图3可见:在钼基体中未发现其他杂质元素,排除了杂质含量超标及成分分布不均匀等因素导致加工断裂的可能性。

图3 试样A形貌及EDS能谱分析

3 分析讨论

从硬度、密度、金相和能谱分析结果来看,材料结果正常或性能符合要求,没有现象表明是原材料问题导致的螺栓断裂。进一步推测可能性为螺栓在车削过程中,刀具发生磨损,由于未及时调整,造成加工参数与工件加工不匹配,进而导致断裂现象的发生。应该根据刀具的使用状况进行相应的调整,如及时更换、改变扣刀前角等。

为了验证以上推测,结合现有工艺,针对锻造钼材料的螺栓加工,在合金刀具材料的选择、刀具的几何角度和加工的切削用量的参数设置以及对切削过程的冷却润滑等方面,进行重新设计。

加工过程对零件加工表面积及表层内可能产生影响引起状态变化,从而影响构件的结构及服役性能。一些关键件的应用材料在加工过程中,切削力过大,温度高,刀具磨损快,导致构件表面出现刀痕,棱边损伤、微裂纹、组织损伤等表面完整性问题,甚至尺寸或形位精度不满足要求。目前文献[7-8]对一些材料加工工艺条件对切削力、切削温度的影响规律的建模预测,研究不同加工条件产生的表面形貌及内部特征的影响。根据前文推测,螺栓可能由于切削力造成的断裂。切削力对工艺参数的敏感性有切削深度、进给量、切削速度等参数。

目前关于工艺参数变化规律的研究暂无一致的的结论,本文直径φ10钼棒为例,按经验试验中选取0.04 mm、0.10 mm、0.15 mm三个进刀量,其中0.1 mm是原始进给量。对比发现,选取的机加进刀量对涂层表面形貌、表面粗糙度无明显差别,0.04 mm加工参数的粗糙度均匀程度稍好。加工刀具也是影响产品的因素,比如材料、形状、姿态、使用情况等。刀具的磨损量会增加与工件表面的接触面积,使工件接触界面受到更大的摩擦和挤压,晶粒产生拉伸和滑移[9]。本次加工钼螺栓选择YG8硬质合金刀具,以转速为800~1 000 r/min,扣刀前角控制在在15°~20°,刃磨时加大牙角,减小左侧刃后角,加大右侧刃后角;退刀槽采用错刀方法加工进给量0.02 mm/r;外圆加工时切削深度由之前的0.1 mm增加到0.3 mm,进给量由0.1 mm/r减小到0.04 mm/r;螺纹也采用错刀方法加工,切削深度由原来的0.03 mm减小到0.02 mm。对余料B试样参照上述工艺进行加工验证,结果如图4所示,未发生断裂现象,基本可以验证该推断的正确性。工艺参数组合效果尽量采用平衡的方法,保证工件质量和表面粗糙度的同时缩短加工时间。

图4 新机加工艺试制加工的螺钉对比

4 结 论

(1)锻造钼产品加工螺纹,机加工艺是影响成品质量的重要因素。应该在刀具材的选择、刀具的几何角度、加工的切削用量、切削过程的冷却润滑等方面,针对不同的材料和产品进行设置和选择。

(2)锻造钼材料加工φ10 mm及以下螺栓时,可以考虑YG8硬质合金刀具,转速设置800~1 000 r/min,扣刀前角控制在在15°~20°;外圆加工时切削深度为0.3 mm,进给量为0.04 mm/r;退刀槽和螺纹采用错刀方法加工进给量为0.02 mm/r。后续可就机加工艺参数对微观形貌和力学性能的影响进行研究。