钼及钼合金焊接技术的研究进展及应用前景

周 莎,安 耿,席 莎,张 晓,陈 强,陈 成

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

0 引 言

钼及钼合金是一种综合性能优异的高温难熔金属材料,在国防工业、航空航天、电子信息、能源、化工、冶金、核工业等各个领域[1-3]得到了广泛的应用,在国民经济和科技的飞速发展中占有重要位置。材料的固有性能和成型工艺技术对材料的应用起着决定性的作用。材料成型中使用最广泛的技术之一就是焊接技术。然而,钼及钼合金是硬脆性材料,其焊接性能普遍较差。钼脆性的主要原因有两个:一是钼的固有脆性,二是晶界中间隙杂质的富集。氧是晶界中影响钼脆化的最重要的杂质元素。室温下氧在钼中的溶解度小于0.1×10-6,在晶界处形成相对易于挥发的氧化钼,大大降低了晶界的结合强度。高性能钼合金熔焊后,焊缝处形成具有粗大晶粒的铸态组织,热影响区形成粗大的再结晶组织,晶界中富集着丰富的杂质元素,从而使得焊缝和热影响区的强度和韧性大大减小[4-6]。因此,为了拓宽钼及钼合金的应用领域,开展钼及钼合金的焊接技术研究工作显得尤为重要。

1 钼及钼合金的可焊性分析

1.1 室温脆性

大多数钼合金的塑性随温度的变化而变化,使材料在很小的温度范围内由韧性断裂变为脆性断裂。纯钼的韧脆转变温度在140~150 ℃之间,导致深加工困难,应用范围有限[1]。这种脆性称为钼的本征脆性。本征脆性主要是由其原子最外层和次最外层电子半满的电子分布特性决定的。

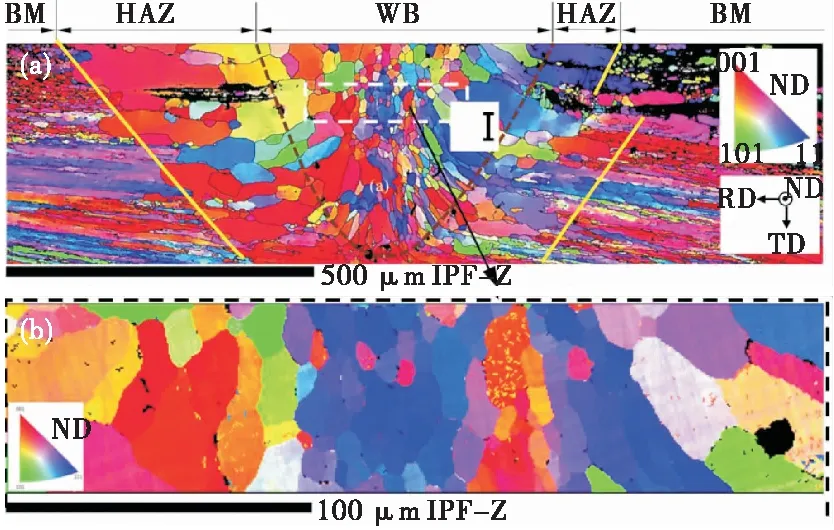

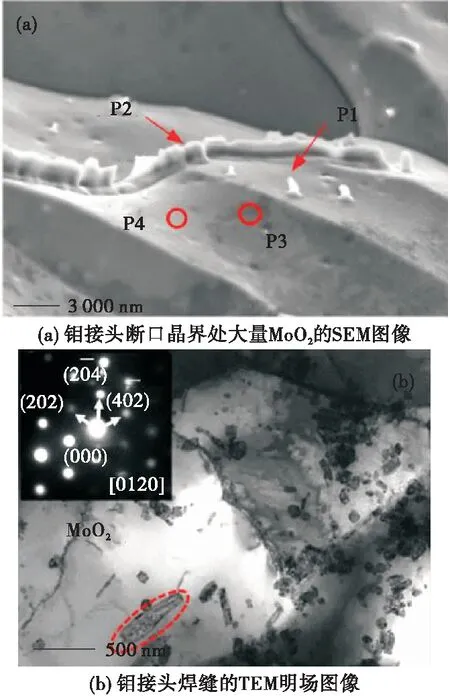

钼及钼合金具有较高的熔点、良好的导热性能、较高的再结晶温度、固态下无同素异构转变、低密度的体心立方晶体结构。由于这些特点,焊缝(WZ)和热影响区(HAZ)较大,并且晶粒粗大(见图1),间隙杂质如C、N和O完全扩散并且在晶界处富集,从而极大地削弱了晶界的结合强度(见图2),激光焊接钼合金的断口中含有大量MoO2。在材料固有脆性和晶界杂质偏析的作用下,焊接裂纹敏感性增高,导致钼及钼合金焊接接头的强度、塑性和延性较差[5-6]。因此,钼和钼合金零件通常是通过粉末冶金而不是焊接制造的。

图1 (a)激光焊接Mo接头截面的电子背散射衍射(EBSD)图像和(b)(a)区域放大图[6]

1.2 空隙缺陷

由于粉末冶金工艺可以得到无择优取向的细晶组织,通常采用粉末冶金方法制备难熔金属坯料。此方法导致材料中含有微孔和杂质元素,致密性也无法与冶炼冶金制备的材料相比。因此,孔缺陷率高的问题一般出现在焊接钼和钼合金中,其中高压残余气体在微孔中危害最大。在焊接过程中,这些高压气体释放到高温熔池中后,会在熔池中迅速膨胀,严重恶化钼及钼合金的焊接接头质量。

图2 (a)钼接头断口晶界处大量MoO2的SEM图像和(b)钼接头焊缝的TEM明场图像

2 钼及钼合金焊接技术研究进展

钼及钼合金因其高熔点、高导热系数、较好的耐蚀耐磨性等优异性能,而被广泛应用于国防工业、航空航天、电子信息、能源、化工、冶金、核工业等各个领域。在其应用过程中,焊接技术是必不可少的一种连接技术。与此同时,钼及钼合金的焊接技术在新型事故容错燃料包壳管材制备中具有广阔的应用前景,因而,近年来备受国内外研究者的重视。探索获得高性能的焊接接头的焊接方法是当下的研究重点。迄今为止,钼及钼合金的焊接方法主要为钎焊、熔化焊和压力焊三大类。钎焊是指低于焊件熔点的钎料和焊件同时加热到钎料融化温度后,利用液态钎料填充固态工件的缝隙使金属连接的焊接方法[7]。熔化焊包括气焊、电弧焊、等离子焊、电子束焊(EBW)和激光焊等,在焊接的过程中,将连接处的金属在高温等作用下加热至熔化状态,在连接处形成熔池,熔池中的液态金属冷却凝固后形成牢固的焊接接头[8]。压力焊包括电阻焊(ERW)、搅拌摩擦焊(FSW)等,主要是对焊件施加压力,使接合面紧密接触产生一定的塑性变形而完成焊接的方法[9]。

2.1 钎 焊

钎焊[10]就是利用熔点比母材低的金属经过加热熔化后渗入焊件接缝间隙内与母材结合到一起实现连接的焊接方法。Xia等[11]采用真空钎焊对0.06 mm厚的50Mo-50Re合金进行搭接焊,母材是利用粉末冶金法制备的,钎焊时采用的填充材料为Ni-19Cr-7.3Si-1.5B%(质量分数,下同),其熔点为1 081~1 136 ℃。在温度为1 200 ℃、保温20 min的条件下,获得了成形良好的焊接接头,无裂纹和气孔等缺陷。然而,在焊缝中心处形成了CrB和NiSi2的脆性金属间化合物,焊接头的高温耐热性能和强度明显低于母材。Chuang等[12]采用Ag-Cu-Ti活性钎料,利用真空钎焊的方法实现了Mo和Nb异种材料的连接,获得了强韧性较好的焊接接头。研究结果表明:Ti作为活性元素增强了界面润湿性,焊缝区域的Mo-Nb第二相得到了很好的抑制,剪切试验后接头呈现出解理断裂形貌。Song等[13]采用真空钎焊对3 mm厚的Ti-Zr-Mo(TZM)合金板(Ti 0.50%,Zr 0.08%,C 0.04%)进行焊接,获得无气孔、裂纹等缺陷的焊接接头。选用Ti-28Ni为共晶钎料,其熔点在940~980 ℃之间。钎焊温度范围为1 000~1 160 ℃,真空度为1.33 MPa,在1 080 ℃保温10 min的条件下,焊接接头的剪切强度为107 MPa,明显低于母材,剪切时接头在δ-Ti2Ni相间发生准解理和沿晶脆性断裂。虽然此方法的焊接温度较低,焊件受热均匀,变形小,容易保证焊件尺寸准确,但焊缝的强度和耐热性低于母材,高温性能也普遍不如熔焊接头,焊接过程保温时间相对较长,生产效率低,其主要应用于不承重但要求良好密封的零部件的焊接。

2.2 熔化焊

2.2.1 钨极氩弧焊(TIG焊)

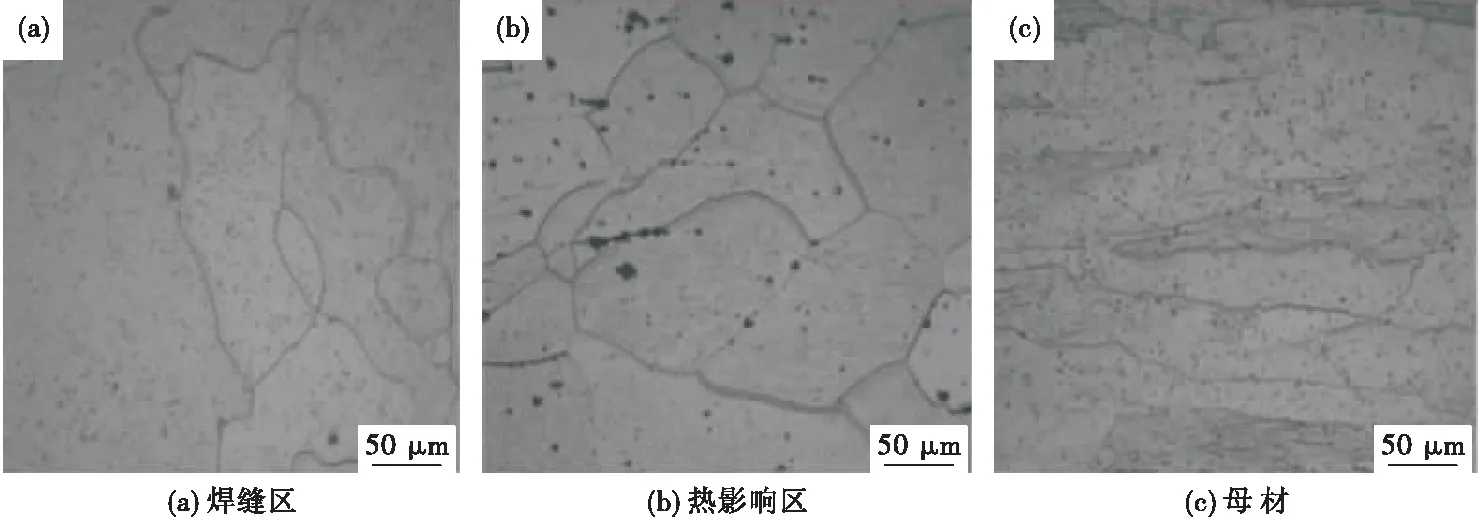

TIG焊是一种在非消耗性电极和工作物之间产生热量的电弧焊接方式,焊接过程中用钨棒作为电极并加上氩气进行保护[14-15]。王华等[16]采用TIG焊接TZM合金,结果表明:当焊接电流控制在210 A左右、焊接速度为4 mm/s、氩气流量为10 L/min时,可以获得无缺陷、成型良好的焊接接头,焊接接头的微观组织如图3所示,焊缝区为粗大柱状晶,热影响区为粗大的等轴晶,母材呈现出轧制态的纤维状组织。拉伸试验结果显示:接头抗拉强度约为242 MPa,仅为母材的40%,断裂位置在热影响区,主要是由于热影响区的粗大晶粒导致,其断裂方式为沿晶断裂。Matsdua等[17]采用TIG焊对钼合金进行焊接,研究发现:焊接接头的微观组织显示存在明显的气孔、裂纹等缺陷,O和N是导致焊缝出现气孔和裂纹缺陷的主要原因。焊接接头抗拉强度远低于母材强度,通过适当增大焊接热输入可以改善接头力学性能。Tabernig等[18]对2 mm厚的TZM合金板材进行了TIG焊接试验。焊接过程中采用了氩气保护气氛箱体,但焊后发现接头中仍然存在气孔缺陷,接头抗拉强度仅为母材的40%,接头断裂发生在焊缝区,且以沿晶和解理混合模式断裂。Wadswortha等[19]对2.5 mm厚的锻态TZM板进行TIG焊接,结果发现:焊缝接头附近的纤维状组织消失,焊缝区和热影响区有较明显的分界,总宽度达20 mm;焊缝区的晶粒粗大,最大达到了1 800 μm;热影响区是明显的再结晶组织;与焊缝区相比,热影响区显微硬度较高。断裂发生在焊缝区,断裂方式以沿晶和解理混合模式断裂为主。该方法操作相对简单,杂质较少,但由于钼合金熔点较高,进行钼合金TIG焊接时需要较大功率,因此焊接过程电弧的加热面积较大,焊接速度相对较慢,熔池中金属液态停留时间也较短,最终使得焊接热影响区宽泛且晶粒粗大,在焊接过程有惰性气体进行保护,但未完全隔绝空气对焊接过程的影响,氧及其它杂质元素在晶界富集,增加了焊缝脆性,易产生沿晶断裂[15],导致接头性能较差,很难满足应用需求。

图3 接头微观组织

2.2.2 电子束焊接

电子束焊接(Electron Beam Welding,简称EBW)的过程是焊件金属在真空环境中遭受高速、密集的电子束的轰击,从而将电子的动能快速转变为热能并使焊件金属熔化以完成焊接[20-23]。Pan等[24]采用电子束焊接对粉末冶金制备的厚度为1.5 mm的纯钼进行焊接,结果表明:焊接速度越快,晶粒越小,夹杂越少。通过提高焊接速度和减少焊接热输入,可以显著提高钼焊接接头的延展性。真空度对韧脆性转变温度有显著影响,焊接过程中工件表面氧化物的分解对真空度有较大影响。随着真空度从133×10-4Pa降低到133×10-5Pa,焊接接头的韧脆性转变温度上限从150 ℃降低到100 ℃。Stütz等[25]采用电子束焊接对2 mm厚的TZM合金进行焊接,结果发现焊缝和热影响区的晶粒粗大,接头强度达到母材的50%~77%,拉伸断口形貌呈现脆性断裂。线能量较大时焊缝中气孔、裂纹等缺陷更为严重,而线能量较小时,晶粒尺寸得到显著细化,气孔等缺陷也得到了显著的抑制,这和人们通常认为在大线能量下焊接有利于熔池中气泡浮出从而能有效抑制气孔缺陷的认识不相符。这一现象的本质原因是粉末冶金材料是一种无法与熔铸金属材料相比拟的“高含气量”材料,其焊接气孔缺陷产生的机制比较复杂[26]。Zhang等[27]采用真空电子束焊对粉末冶金制备的2 mm厚的TZM板进行焊接发现焊缝中存在少量气孔缺陷,接头抗拉强度约为母材的80%,接头断口形貌呈现出沿晶断裂。作者认为焊缝缺陷来源于母材本身的微孔洞,同时部分气体杂质在焊接过程中溶解到熔池中,并形成的MoO2杂质相偏析集中在晶界处,是接头呈现脆性的主要原因。虽然真空电子束焊接的能量密度极高,可用于焊接精密零件和热处理过的零件。相比传统熔焊焊接,真空电子束焊接焊缝的深宽比可达到10∶1~50∶1,可焊接的厚度在0.05~300 mm的宽泛范围之间,有着较小的焊接热影响区以及良好的组织性能,且能采用计算机控制,适应性较好,已在精密电子、汽车以及航空航天等诸多领域得到了广泛应用[21-23]。但电子束焊接存在工艺复杂、效率低、真空室焊件尺寸和形状有限、焊接过程中容易产生杂散电磁场和X射线辐射的干扰等缺点。

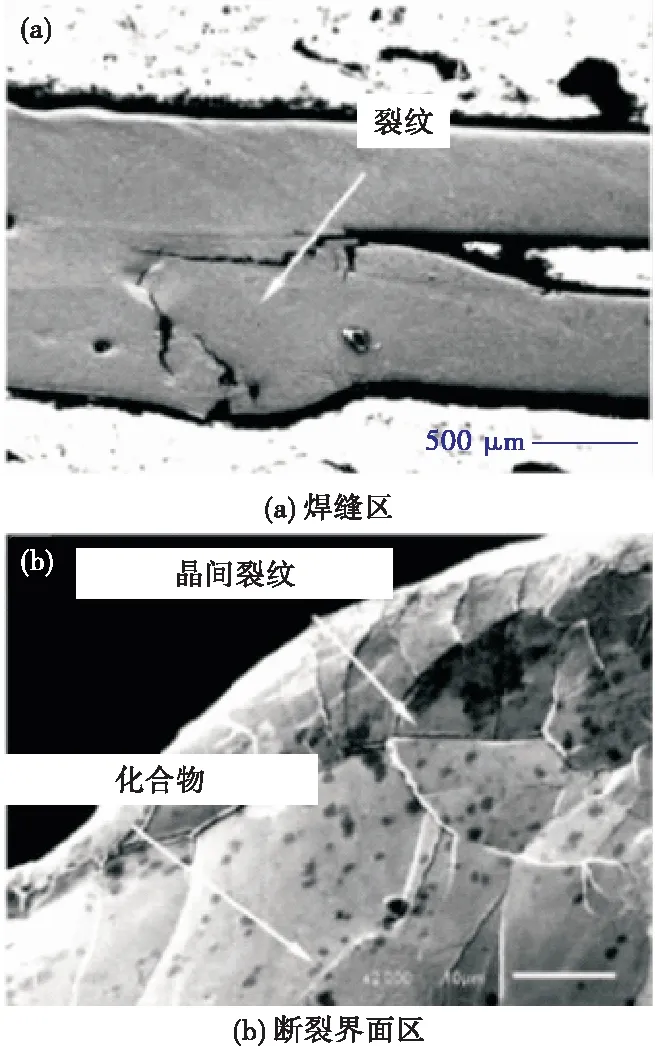

2.2.3 激光焊

激光焊(Laser Welding,简称LW)是一种高能束焊接方法,经由一束高能量密度的激光光束,通过小孔深熔焊或热导焊的方式,使工件迅速熔化完成焊接,属热传导型焊接。其特点是激光作用时间短,热影响区小,为无接触焊接,对于薄壁金属材料的焊接上有着较大的优势[28]。Liu等[29]采用Nd∶YAG激光对50Mo-50Re钼铼合金进行了搭接焊接。观察其微观组织,熔化区还存在大量大尺寸的气孔,气孔直径达到了母材板厚的15%~20%。断口微观分析结果显示发生沿晶断裂,晶界和晶内存在大量深色化合物,如图4所示。断裂发生在晶粒的晶界处和晶内的杂质处,研究表明:粗大的微观结构和有害的杂质元素是造成这一现象的主要原因。Kramer等[30]对厚度为0.5 mm的Mo-45%Re合金进行了激光焊接,发现激光焊接Mo-45%Re合金接头焊缝熔化区中存在裂纹,接头抗拉强度约为母材的58%,并在激光焊接接头断口中显示出脆性断裂的微观形貌,接头断裂模式是沿晶断裂。An等[31]对La2O3纳米颗粒掺杂强化钼合金的光纤激光焊接工艺进行了参数优化,发现焊接接头的最高抗拉强度为617 MPa,约为母材的82%。接头断裂机理为沿晶断裂和解理断裂混合断裂,并在断口上可以观察到气孔缺陷。赵世柯等[32]通过研究激光焊接Mo-Mo材料工艺发现,激光焊接过程中焊接接头附近形成了热应力区,导致钼材料表面出现微裂纹。此外激光的高温促使焊缝区的晶粒得以长大,晶粒形态也发生了变化,从而导致了焊接强度的降低。但其发现在钼/钼中间添加过渡金属铂,并采用“电阻+激光”的组合焊接方法可有效防止晶粒的长大,从而改善焊接区的柔韧性以提高焊接件的强度及可靠性。周兴汶[33]进行钽钼异种金属激光焊研究,发现焊点在没有气体保护下,表面氧化严重;Ta/Mo 接头,热影响区的Mo晶粒粗大,熔合线附近有裂纹缺陷,断裂方式为沿晶断裂。这是由于激光焊接高温热循环作用,离焊缝较近的区域温度达3 000 ℃以上,造成该区域的晶粒异常粗大,即过热区。该区域是焊接热影响区中性能最差的区域,由于其晶粒粗大,塑性较母材下降较大,呈脆性,易出现裂纹,粗大的晶粒会严重影响焊点的力学性能。虽然近年来光束质量优良的光纤激光和圆盘激光技术发展迅速,为Mo及Mo合金焊接技术的突破和发展提供了机遇和必要条件。激光焊接不仅具有高能光束热源具有的功率密度高、热输入小等优点,而且可以在开放环境中进行。但是,与电子束焊接相比,激光焊接Mo及Mo合金的高温区保护和焊缝孔缺陷控制难度更大。此外,需要注意的是,核燃料棒的最后一个焊点需要在高压环境下焊接,以封装高压惰性气体,因此高压环境下激光焊接钼合金的机理和工艺是一个亟待研究的空白领域。

图4 50Mo-50Re合金激光搭接焊接接头微观组织

2.3 压力焊

2.3.1 电阻焊

电阻焊[34]是利用电流通过焊件及接触处产生的电阻热作为热源将焊件局部加热,同时加压进行焊接的方法。罗昌森等[35]对掺杂Si-Al-K的钼丝进行电阻焊焊接试验,研究发现焊缝在未出现明显铸态组织且其组织处于再结晶起始状态时力学性能最佳。在接近合金熔点的焊接高温以及焊接锻造力共同作用下,焊缝的两侧发生了较大的塑性变形,并且会发生动态再结晶,因此形成了细晶粒的再结晶组织,从而增加了焊缝的塑性和强度,有利于后续进一步的拉拔[36]。陈建雄等[14]利用电阻焊对纯钼杆进行焊接后,发现焊缝没有铸态组织残留,热影响区组织呈明显的纤维状。焊点抗拉强度达到基材的80%~90%,能够保证后续的拉拔加工。卜春阳等[15]采用电阻焊焊接粗钼杆,金相分析表明焊缝不存在未焊透、夹渣及气孔等缺陷,加工态的显微组织大部分形成了再结晶,虽然焊接部位仅有基体材料约50%的强度,但并不影响后续的加工。刘波等[37]对AFA 3G燃料组件中格架与导向管之间的压力电阻点焊进行研究,对影响焊点质量的不同焊接规范进行了详细的讨论和研究。在大量试验数据对比中,确定焊接电流在2.1~2.5 kA、电极压力230~270 N时能满足AFA 3G 导向管0.5 mm薄壁段的焊接要求;焊接电流2.7~3.1 kA,电极压力230~270 N时能满足AFA 3G导向管1.18 mm厚壁段的焊接要求。陈方泉等[38]对燃料棒上端塞环缝(材料为锆合金)焊接采用的压力电阻对焊工艺进行研究,获得了具有较好的金相组织与充分的密实区长度以及优良的力学性能和足够的强度的端塞。其通过大量的焊接工艺试验分析指出端塞压力电阻焊的基本要求,即需在焊缝两侧形成分布均匀、大小合适的热影响区;使用大焊接电流、短焊接时间,既可提高生产效率,又可保证焊接质量。对于钼及钼合金的焊接,采用压力电阻焊不需要填充金属,生产率高,焊件变形小,接头性能较好,容易实现自动化。

2.3.2 摩擦焊

摩擦焊是指以工件接触面摩擦产生的热量为热源而使工件在压力作用下产生塑性变形从而进行焊接的方法。摩擦焊可分为轨道摩擦焊、线性摩擦焊、旋转摩擦焊及搅拌摩擦焊,用于钼合金焊接过程的主要为旋转摩擦焊及搅拌摩擦焊[39]。Ambroziak等[40]对焊接粉末冶金(PM)和真空熔炼(VH)两种TZM 合金进行摩擦焊对比研究,结果发现:PM-TZM合金和VH-TZM合金焊缝及热影响区显微硬度变化较小;PM-TZM合金焊缝是细晶组织,热影响区是拉长了的亚晶粒。而VH-TZM合金的焊缝的晶粒为等轴晶且位错密度较高,其热影响区却并非等轴晶;摩擦焊后合金的力学性能并未受较大影响。Tabernig等[18]研究了外径100 mm壁厚12 mm的TZM管件的摩擦焊焊接,焊接后焊缝无显著缺陷;对焊缝进行热处理后其晶粒尺寸基本未发生变化;焊接后管材常温下的抗拉强度及延伸率低于母材,而高温下则与母材相当;Hidetoshi等[41]采用摩擦焊接方法实现了无气孔及裂纹的钼及钼合金的焊接,焊接接头的硬度为220 HV,抗拉强度达到基材的86%以上,虽然摩擦焊可以获得无缺陷且性能较好的接头,但是材料的磨损较为严重。

3 结论与展望

3.1 结 论

(1)钎焊过程温度低,焊件加热均匀,从而保证了焊件的准确性。但是,钎焊接头会产生微小的变形和缺陷,同时,接头强度和耐热性低于在高温下焊接的接头的强度和耐热性,一般低于熔焊接头的强度和耐热性。在摩擦焊接中,搅拌头焊接后从工件上抬起时,搅拌头磨损严重,在焊缝处形成无法修复的匙孔并且焊缝的耐腐蚀性能降低。

(2)真空电子束焊接的能量密度极高,可用于焊接精密零件和热处理过的零件。相比传统熔焊焊接,真空电子束焊接有较小的焊接热影响区以及良好的组织性能,且能采用计算机控制,适应性较好,但电子束焊接存在工艺复杂、效率低、真空室焊件尺寸和形状有限、焊接过程中容易产生杂散电磁场和X射线辐射的干扰等缺点。

(3)激光焊接不仅具有高能光束热源具有的功率密度高、热输入小等优点,而且可以在开放环境中进行。但是,与电子束焊接相比,激光焊接钼及钼合金的高温区保护和焊缝孔缺陷控制难度更大。

(4)需要注意的是,核燃料棒的最后一个焊点需要在高压环境下焊接,以封装高压惰性气体,因此高压环境下激光焊接钼合金的机理和工艺有待进一步研究。

3.2 展 望

近年来,新型耐事故燃料在国际核能领域的技术研究和开发中受到重视。美国、法国、韩国、日本等国家的核能机构都将新型耐事故燃料作为下一个关键的发展方向。2016年,美国国家工程院院士金克尔教授指出,新型耐事故燃料正深刻影响着核能科技发展方向,将改变世界核安全与核电产业的“游戏规则”。高性能钼合金是一种很好的可替代的材料,用于替代原始的包覆材料。尽管它具有良好的延展性,但其焊接技术仍不太成熟,因此开发可自由焊接的焊接技术已成为一种迫切的需求。研究焊接接头质量中的脆性、孔洞缺陷等问题,探索焊接质量控制的新方法和新机制,具有重要的现实意义。