钼酸铵生产中氨浸工序控制要素分析

田建荣

(金堆城钼业股份有限公司,陕西 渭南 714000)

0 引 言

钼是一种珍贵的高熔点金属,被国家列为重要的战略金属。主要应用于不锈钢及钼金属制品行业,随着科技的发展,钼的应用渗透到化工、催化剂等各个领域,具有广阔的发展前景。因此,钼资源的合理利用对于企业和国家都非常重要。

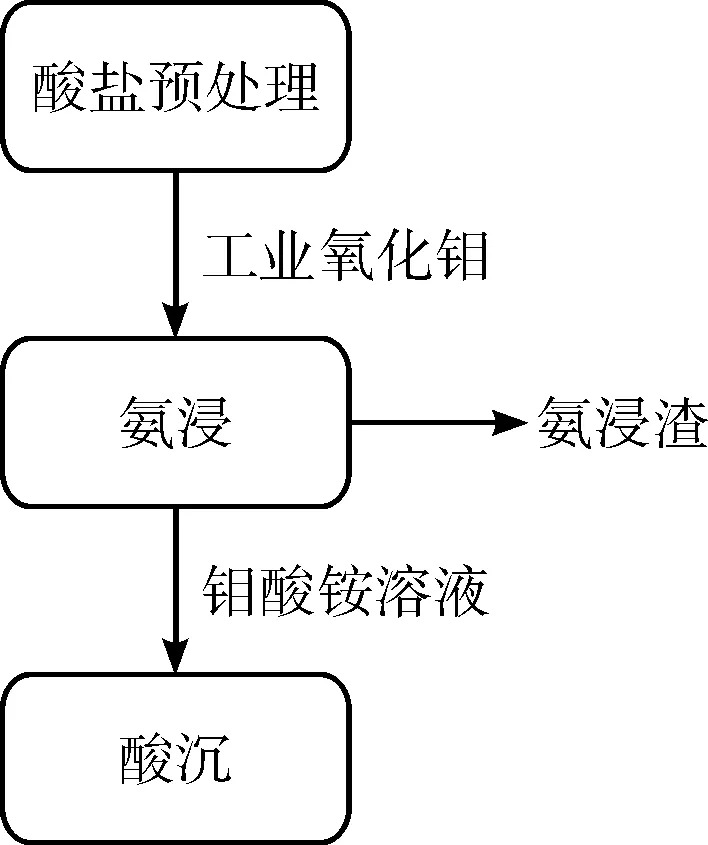

钼酸铵生产工艺主要有传统的酸盐预处理工艺和水洗预处理工艺,这两种工艺有各自的优势和劣势,但无论是酸盐预处理工艺还是水洗预处理工艺,都必须使用到氨浸工序。氨浸工序是钼酸铵生产工艺的一个核心工序,是利用工业氧化钼易溶解于氨水的特性,实现钼从固相向液相转移的过程。笔者对钼酸铵的生产工艺和各工序特点进行深入分析后,认为氨浸工序直接影响氨浸渣中的钼金属含量,进而影响整个钼酸铵生产工艺的金属回收率。因而对氨浸工序进行深入研究,以降低氨浸渣中的钼含量,对提高整个钼酸铵生产工艺的金属回收率有着极其重要的影响[1]。

1 氨浸工序的主要化学反应

氨浸的过程主要是将经过预处理的工业三氧化钼(钼焙砂)溶于氨水中,三氧化钼和氨水反应生成钼酸铵溶液。三氧化钼和氨水反应,钼金属以钼酸根的形式入液相,其他杂质进入固相,实现钼金属离子的富集和净化[2]。反应方程式为:

MoO3+2NH4OH=(NH4)2MoO4+H2O

2 影响氨浸渣中钼含量的因素

氨浸渣是钼酸铵生产工艺中氨浸工序产生的固相废弃物,氨浸过程的处理效果直接决定了氨浸渣中钼含量的高低,也决定了钼酸铵生产工艺的金属回收率,因此,研究氨浸工序的反应机理,可以从理论上找到影响氨浸渣中钼含量的因素,进而有效直接地指导生产。

氨浸过程属固相与液相之间的多相反应,浸出剂必须扩散通过两相间的扩散层及矿料外围的固态生成物才能与矿料进行反应,要使浸出率高,钼焙砂中三氧化钼的溶解速度就要快,且溶解的越完全越好,因此固态物料的浸出过程用溶解速度数学式进行分析:

ds/dt=D×F×(Cn-Cp)/δ

式中:ds/dt—溶解速度,即单位时间内发生反应的物质量;

D—扩散系数;

F—固体溶质的表面积;

Cn—固体矿粒表面生成物的浓度;

Cp—整个矿粒中生成物的浓度;

δ—固体溶质表面生成物的扩散层厚度。

从上式中可以看出,要使溶解速度ds/dt增大,就必须使D、F、和(Cn-Cp)的值增大,使δ减小;依据理论从以下几点来研究,为了保证试验数据的通用性,我们统一采用酸盐预处理后氨浸方式进行。

图1 钼酸铵生产工艺氨浸工序流程图

2.1 钼焙砂的粒度

由于溶解反应是在固体与溶剂的相界面进行,因此钼焙砂粒度越细,其表面积F就越大,从而钼焙砂与溶剂的接触面积也就越大,使溶剂和钼焙砂发生反应的机会就越多,其反应就越快,反之,情况截然相反。

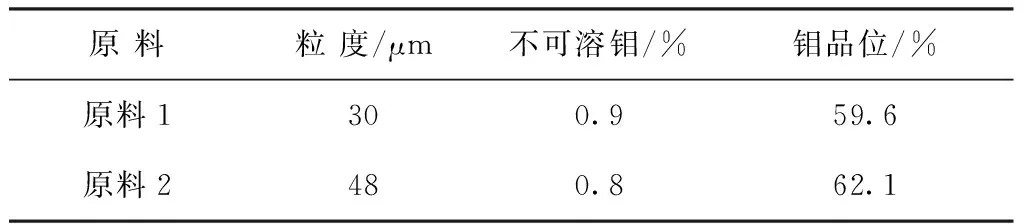

为了验证粒度对氨浸渣的影响,我们利用两种不同粒度的工业氧化钼进行氨浸试验。

表1 两种不同粒度的工业氧化钼指标

表2 两种工业氧化钼原料反应后氨浸渣的指标 %

从表1和表2结果来看,两种不同粒度的工业氧化钼进行氨浸试验,氨浸渣中不可溶钼的结果差别不大,可溶钼的结果差别较大。分析原因为粒度大的氧化钼比表面积小,与反应溶剂的接触面积也小,造成了颗粒内部的部分工业氧化钼没有与氨水接触并反应,直接滞留在氨浸渣中,造成了钼金属的流失。

2.2 固液比

由于溶解过程的速度决定于固体溶质的表面生成物浓度Cn(也称饱和浓度)和生成物在整个溶液中的浓度Cp之差,该浓度差越大,生成物向整个溶液中的扩散速度就越快,使溶解速度增加;但是液固比太大时,浸出液中钼金属含量低,所形成的浸出液体积增大。

当Cp=0时,(Cn-Cp)的差值最大,溶解开始,溶解速度最快。随着时间的逐渐增加,Cp慢慢增大,直至Cp=Cn时,溶解速度等于零,反应处于平衡状态。

使用同一批原料,以不同固液比进行试验,对氨浸渣的指标进行统计。

表3 相同原料在不同固液比下氨浸后氨浸渣的指标

结合日常工艺实践经验数据以及经济性等考虑,钼酸铵的氨浸固液比为1∶3比较合理。

2.3 浸出温度

扩散速度取决于扩散系数,而扩散系数与温度的关系是:

D=7.4×10-8(XM)0.5T/mv

式中:D—d在温度为T时,溶质在溶剂的稀溶液中的扩散系数,cm2/s;

M—溶剂的分子量;

T—绝对温度,K;

m—溶液的粘度,厘泊;

v—溶质在正常沸点时的分子容积;

X—溶剂的综合参数。

扩散系数正比于溶解过程的温度,温度升高,分子获得能量增加,分子运动的速度加快;同时还可使溶液的粘度降低,分子扩散的阻力减小,扩散速度增加。不过在浸出过程中温度的提高受溶剂的沸点限制,并非越高越好,使用的氨水随浸出温度的升高,氨气的挥发速度也会加快,造成体系中pH值下降,对浸出不利。

表4 不同温度区间进行氨浸的指标对比

综合上述各种影响因素和氨气的特性,氨浸反应温度控制在50~65 ℃,具有较好的经济性。

2.4 搅拌速度的影响

浸出剂在与钼焙砂接触的表面积上发生反应时,扩散层的厚度与搅拌速度成正比:

δ=K/2μn

式中:δ—饱和层厚度;

K—常数;

μ—搅拌速度;

n—指数,一般取0.6;

增加搅拌速度可以减少饱和层厚度,加快反应速度,但搅拌过快会降低浸出设备的利用系数。搅拌速度控制在可以搅拌均匀即可。

2.5 浸出剂浓度的影响

一般来讲,溶剂的浓度大,它的含量就高,浸出速度加快,但是浸出时浓度过高,液氨用量过多,浸出后尚有一部分溶剂剩余下来未被充分利用,造成浸出剂消耗量增大。

氨浸过程无论使用液态氨还是氨水,氨总量控制在理论需要量的1.2~1.5倍,这样既保证了反应充分性,又不会浪费。

在工业实践中,一般是通过给溶液中直接通入氨气进行反应,反应容器为常压敞口,反应过程中不断有气体的逸出,导致氨气使用量达到理论反应量的2~3倍。

2.6 浸出时间的影响

浸出时间增加则浸出率增加,但时间过长,浸出率改变不大而又影响生产周期。

根据工业实际,浸出时间控制在1 h比较合理。

2.7 钼焙砂质量的影响

若钼焙砂中有不溶或难溶于氨水的钼酸钙、钼酸铅和未氧化好的二硫化钼、二氧化钼以及熔融烧结块存在,还有焙砂中的铁含量高,尤其是两价铁在浸出过程中形成氢氧化铁、氢氧化亚铁呈胶状,其很难沉降,并以薄膜的形式包裹着焙砂颗粒,阻碍三氧化钼的继续溶解;有氢氧化亚铁的存在,滤饼也很难抽干,当钼焙砂中有这些不溶或难溶物质,以及铁含量高时,氨浸渣中的钼含量就高,钼焙砂的浸出率降低[3]。

3 结 论

(1)对钼酸铵生产工艺氨浸工序影响氨浸渣钼含量因素的分析,得到影响因子的数学模型和控制重点,利用这些可以在生产中作为依据调节工艺参数,降低氨浸渣中的钼含量,从而使钼酸铵生产过程的金属回收率得到有效提高。

(2)把多相反应原理和生产实践相结合,可以直接有效系统地对氨浸的反应过程进行分析,对影响氨浸过程的各种因子进行剖析,进而系统性地解决生产过程中出现的各种问题,达到理论和实践相结合解决实际问题的目的。

(3)结合生产实践,影响氨浸过程最重要的3个因素是工业氧化钼的质量、固液比以及反应时间,控制好这3个主要因素,就可以得到一个高效的反应过程,氨浸渣中的钼金属流失就会减少,钼酸铵工艺的金属回收率就会得到提高。