外管为螺旋管及多孔填料的炼焦荒煤气显热回收套管换热器一维热计算模型

彭文平,杨林杰,袁玮盛,张 建,祁佳慧,许一帆

(山西大学 电力与建筑学院,山西 太原 030013)

套管换热器在能源、动力及化工等领域具有广泛的应用。例如,可用于回收燃料燃烧热及其余热[1]、化学反应器[2]、制冷换热器[3]、储热装置[4]、地热埋管换热器[5]等。其中,该换热器的一个重要应用是炼焦荒煤气显热的回收,回收后的热量可用于发电或供热等。炼焦荒煤气显热回收最初采用的是上升管汽化冷却技术,即在上升管外壁接一个环形夹套,水在夹套内与荒煤气换热,产生一定压力的蒸汽(0.4~0.7 MPa)[6]。然而,该传统套管换热器套管侧表面传热系数低,换热表面积小,且易结焦,水漏入炭化室后影响焦炭特性。后来,将螺旋管直接焊接于上升管外壁,利用螺旋管强的表面传热能力提高换热器的整体换热性能[7]。这可认为是第一代螺旋管换热技术。但该技术结焦性依然严重,且螺旋管与上升管间的热应力较大,蓄热能力较差。目前又发展出一种改进方法,即将螺旋管与上升管外壁分开,其间采用多孔材料或熔融盐填充[8-10]。本文将多孔材料填充的情况称为外管为螺旋管及多孔填料的套管换热器。相比于螺旋管直接焊接于上升管外壁的情况,这种结构的最大优点是极大减缓上升管管壁与螺旋管的热应力,并具备一定蓄热能力,可有效缓解由于荒煤气波动引起的换热部件温度的波动。用于荒煤气显热回收时,该换热器面临的另一问题是上升管管壁结焦。当荒煤气温度低于焦油露点时,焦油析出附着在上升管内壁,受热发生热解和热缩合反应重新汽化,生成石墨,极大影响换热能力[11]。解决该问题的关键是对上升管管壁温度进行调控,使其温度高于焦油露点。因此需要对上升管管壁温度局部分布情况进行准确预测。

目前,外管为螺旋管及多孔填料的炼焦荒煤气显热回收套管换热器主要采用传统零维热计算方法进行热设计。然而,对于该套管换热器,这种方法存在以下三个缺点:①该套管换热器两侧流体流动换热既不是顺流式,亦不是逆流式,两侧换热介质流向实际成一夹角,且夹角大小随螺旋管节距变化。目前还没有对该方法中涉及的传热对数平均温差进行修正的相关报道;②不能反映填料层内轴向热传导引起的热耗散作用,其对换热器换热能力的影响大小有待确定;③不能获得管壁温度的局部分布特性,而在荒煤气显热回收时需考虑,对于荒煤气显热回收可能还需考虑非稳态过程。而且,采用全三维数值模拟方法又对计算机硬件要求较大。用于工程参数设计时,计算量极大,基本是不可能完成的。

因此,基于多孔介质非热平衡理论[12]对外管为螺旋管及多孔填料的套管换热器建立一维热计算模型以解决以上两种方法设计该换热器时的缺点。多孔介质非热平衡理论是将多孔介质内的固体骨架与充满孔隙的流体认为处于非热平衡状态,然后采用多孔介质体积平均热传递模型来表征多孔介质内传热。主要应用于强吸/放热固定床反应器设计[13]、非稳态热传递过程[14]及流固相热导率相差较大时热传递过程[15]的预测。本文采用多孔介质非热平衡理论对外管为螺旋管及多孔填料的炼焦荒煤气显热回收套管换热器建立一维热计算模型,并确定其相关特性参数;然后与三维模拟结果比较验证该模型的正确性,并阐明相比于传统零维热计算方法的优点,为其用于工程设计奠定基础。

1 物理过程描述

外管为螺旋管及多孔填料的套管换热器整体结构如图1所示。它主要分三部分,分别为上升管侧、内嵌于套管内的螺旋管侧及套管和螺旋管间的填料层。对于炼焦荒煤气显热回收,该套管换热器的换热过程为荒煤气通过特定传热方式将热量传递给上升管管壁,再在填料层内通过热传导方式将热量传递给螺旋管壁,最后螺旋管内工质以强制对流的方式从管壁吸收热量。套管外侧及轴向两端一般均采取保温措施防止热量向周围环境散失。

图1 外管为螺旋管及多孔填料的套管换热器结构

对于炼焦荒煤气显热回收,由于上升管被冷却,其内为混合对流换热,且属于流动方向与浮升力方向相反的情况。由于流速较小,自然对流传热贡献大于强制对流传热的。同时,管径较大,自然对流传热采用竖直平壁自然对流传热系数关联式[16]预测即可。而且荒煤气温度较高且其内含有辐射性气体及颗粒,需考虑辐射传热,采用圆管内辐射介质与管壁辐射传热系数计算关联式[17]预测即可。

对于套管与螺旋管间填料层,填料层内有效导热系数理论上不能太小,也不能太高。填料层内有效导热系数太小,其热阻较大;若太高,会使填料层内轴向热耗散增大,对换热亦是不利的,还会使管壁温度降得太低,容易结焦。影响套管内填料层有效导热的结构参数有螺旋管曲率直径、螺旋管管径、螺旋管节距及套管厚度等[18]。

螺旋管内流体介质主要有导热油、熔融盐或超临界二氧化碳等,由于三者高的导热能力及低的粘性力,应用较广。其内传热为强制对流换热,且处于充分发展状态。目前对其内流动传热的研究亦较多,已有经典的流动状态转变判定式、流动摩擦因子计算式及对流换热系数预测式[19]。

2 一维热计算模型

建立一维换热模型前做如下假设:①仅建立稳态情况下外管为螺旋管及多孔填料的套管换热器换热模型,所建模型可扩展为非稳态情况;②假设各传热环节物性参数为定值,不考虑密度、比热容、导热系数、黏度等物性的变化;③假设传热特性沿上升管轴线方向不变,对流传热系数与辐射传热系数均取平均值;④将套管内填料与螺旋管内流体看作多孔介质,并进行非均相传热;⑤不考虑管壁导热。同时标定该套管换热器的轴线方向为z方向。

伴随着热量传递,主管内流体温度沿轴向发生变化。以该侧流体为研究对象根据热量守恒建立轴向热传输微分方程为

(1)

式中:ρg为荒煤气密度,kg/m3;cg为荒煤气比热容,J/(kg·K);Ug为荒煤气平均流速,m/s;z为轴向坐标,m;Tg为荒煤气径向平均温度,K;Tw为上升管管壁周向平均温度,K;λg为荒煤气导热系数,W/(m·K);4/Di为上升管比表面积,m2/m3;Di为上升管直径,m;hg为上升管壁面换热系数,W/(m2·K)。

取壁面为研究对象,上升管管壁轴向热通流面积为零,故轴向热通量为零。根据热量守恒可得荒煤气传给上升管壁面的热量等于壁面通过填料层内热传导传给螺旋管管壁的热量,其表达式近似为

(2)

式中:Dc为螺旋管曲率直径,m;Ts为填料层径向平均温度,K;λer为填料层径向有效导热系数,W/(m·K)。

填料层内热传输微分方程为

(3)

式中:λez为填料层轴向有效导热系数,W/(m·K);hf为螺旋管侧表面对流传热系数,W/(m2·K);d为螺旋管直径,m;p为螺旋管节距,m。

螺旋管内导热油沿轴向温度分布满足的微分方程为

(4)

式中:ρf为导热油密度,kg/m3;cf为导热油比热容,J/(kg·K);kf为导热油导热系数,W/(m·K);Uf为螺旋管内导热油平均流速,m/s。

3 数值求解

采用有限差分法对一维换热模型进行离散,而后迭代求解。边界条件设定为上升管入口与螺旋管入口为定温,出口为充分发展,套管上下壁及外侧壁为绝热。计算收敛的判据为前后两次相对偏差小于1×10-13。

在基准结构参数及运行条件下,以换热器总换热量为目标函数,对网格数进行了网格无关性验证。当轴向网格数达到1 000时,换热量已基本保持不变。因此,选取1 000作为模拟时的网格数。

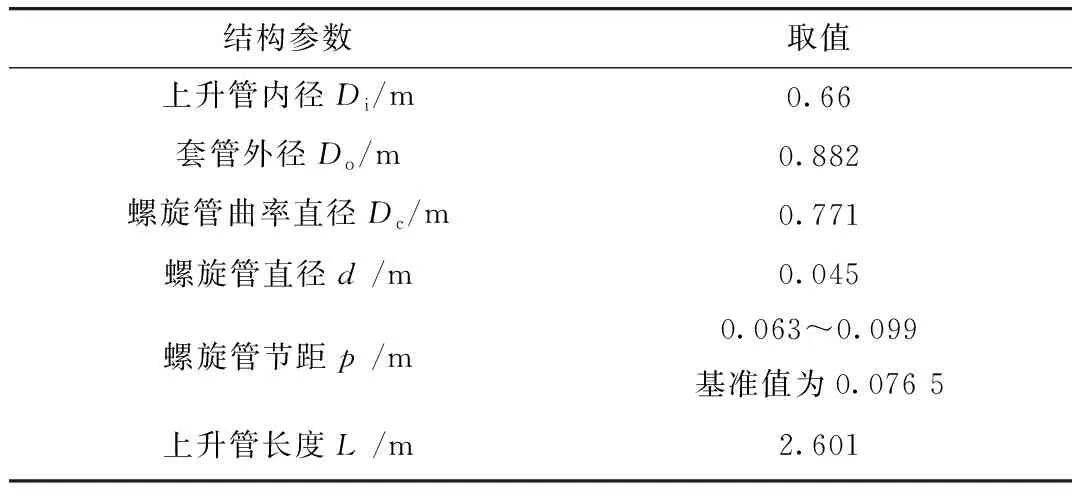

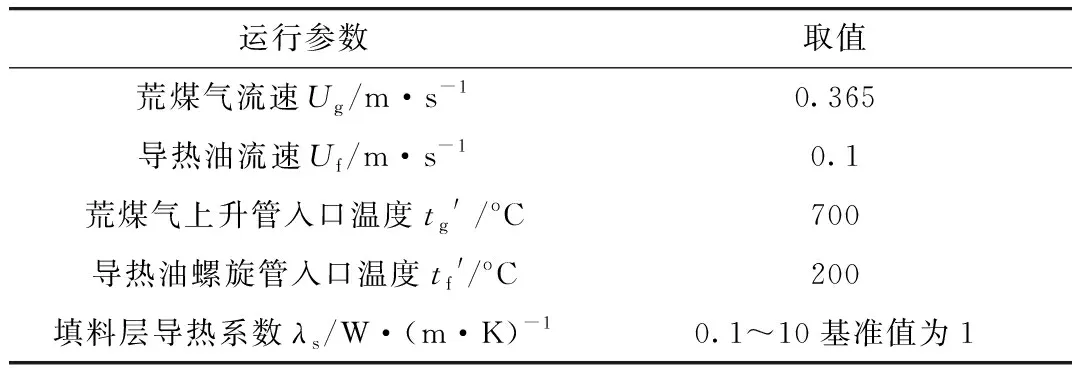

焦炉荒煤气上升管余热回收换热器的结构取值与运行条件分别如表1与表2所示。

表1 结构参数取值

表2 运行条件

4 结果讨论

4.1 局部换热特性

由所建一维热计算模型求解得到的荒煤气、上升管管壁、填料层及导热油温度轴向分布如图2所示。图2(a)为荒煤气与导热油入口在同侧时计算得到的数据,所得轴向温度分布情况与传统套管换热器顺流时的相似。图2(b)为荒煤气与导热油入口在不同侧时计算得到的数据,所得轴向温度分布情况与传统套管换热器逆流时的相似。对于荒煤气上升管换热器,其内温度局部性明显,采用该一维热计算模型可监测局部温度情况,从而实现有效控制。荒煤气显热回收时,使其上升管内壁温度处于450 ℃以上可避免结焦[11],采用该模型进行有效监测具有重要意义。不管入口侧相同与否,管壁温度较低处均在荒煤气出口侧。而且虽然两侧流体入口在不同侧时,温差整体均匀性好,传热不可逆损失小,但在相同温度下时,荒煤气出口温度会较低。图2(c)为局部换热量沿轴向分布情况,可以看出对于荒煤气上升管换热器,其内换热量局部性明显,入口同侧时的不均匀性远大于入口不同侧时的,这是由温差分布决定的。这些是传统一维热计算方法无法反映的。所得计算结果亦与三维数值模拟结果进行了比较(见图2(a)、图2(b)),二者非常接近,说明所建一维传热模型能够反映螺旋管内嵌式套管内的传热规律。

由图2可得,当填料层导热系数为1 W/(m·K)时,螺旋管侧热阻最小,荒煤气侧次之,填料层最大。因此,提高填料层内随机颗粒堆积多孔结构的有效导热系数是增强荒煤气显热回收时换热性能的最有效举措,但应保证上升管管壁与荒煤气温度不低于煤焦油露点。对于所计算情况,上升管后半部分的管壁温度已低于煤焦油露点,所以填料层导热系数不宜过高。

图2 相关物理量局部分布特性

4.2 平均换热特性

即使就平均换热特性而言,零维热计算方法亦存在两个缺点:一是该套管换热器两侧流体非顺逆流,对数平均温差不能反映介于顺逆流间时的整体温差。对于介于顺逆流间的情况,需要对对数平均温差进行修正。二是不能反映轴向热耗散引起的换热效率降低。首先,图3(a)与图3(b)示出两侧流体入口同侧与不同侧时一维热计算模型考虑/不考虑轴向导热的计算结果,可以看出考虑轴向热导与否对结果的影响不大。其次,图3(a)示出入口同侧时两种模型计算得到换热量比随填料层导热系数的变化。可以看出换热量差距随填料层内导热系数的增大而增大。对于所研究情况,考虑轴向有效导热与否影响不大。因此,对于该情况,一维换热模型与传统零维换热模型的差异主要是由流动方向的不同引起的,填料层有效导热越大其差异就表现得突出,说明填料层热阻的增大会使这种影响表达不明显。随着螺旋管节距的增大,二者之间的差异减小。因为节距越大,越接近于顺流。还需要指出的一点是,螺旋管节距的变化不仅使流向夹角变化,也会使螺旋管侧换热面积及换热系数发生改变。

图3 换热量比随填料层导热系数的变化

荒煤气与导热油入口在不同侧的情况如图3(b)所示,其规律完全一致。总得来说,对于所研究情况,传统零维热计算结果实际与一维热计算结果偏差不大,其偏差在3%以内。因此,在不需要了解局部特性的情况下,采用传统零维热计算法也能得到较合理的结果。

5 结 论

(1)基于多孔介质非热平衡理论建立了外管为螺旋管及多孔填料的炼焦荒煤气显热回收套管换热器一维热计算模型,给出了计算方法,并用三维数值模拟验证了模型的正确性。

(2)相比于零维热计算模型,该一维热计算模型能反映炼焦荒煤气显热回收时的局部特性,可实现其内各侧温度监测,并具有更高的准确性。整个换热过程的最大阻力在填料层内,提高填料层有效导热系数是增强荒煤气显热回收时螺旋管内嵌式套管换热器性能的最有效举措,但需考虑煤焦油的结焦性。

(3)比较了传统零维热计算模型两个固有缺点,得到对于所研究情况两个缺点表现不明显,基本可忽略不计。对于不需要了解局部特性的情况,采用传统零维热计算法也能得到较合理的结果。