立式旋风燃烧器冷态实验及数值模拟研究

徐维晖,黄志豪,房 凡,王为术,王 涵,何小可

(1.华北水利水电大学 热能工程研究中心,河南 郑州 450045; 2.西安热工研究院有限公司,陕西 西安 710054)

我国高碱煤储量巨大,但其碱金属和碱土金属含量高,直接燃用时易导致锅炉受热面结焦结渣甚至过热器超温等问题[1-3]。目前国内在役机组多采用掺烧或气化的方式燃用高碱煤,但只能延缓受热面结渣沾污,并不能纯燃高碱煤发电。旋风液态排渣锅炉同时具有旋风炉和液态排渣锅炉的特征,能够降低炉内烟气中碱金属的含量,有效缓解受热面沾污,从而实现纯燃高碱煤发电[4-5]。炉内良好的流场分布是锅炉高效稳定燃烧的前提,于强等[6]研究了燃烧器与再循环烟气喷口位置等参数变化对双切圆锅炉空气动力场的影响,为新型锅炉设计制造提供了理论指导。杨文闯等[7]针对W型火焰锅炉,研究了不同二次风入射角度对炉内流动特性的影响,得到了炉内烟气充满度随二次风倾角变化的规律。Song M等[8]针对采用多喷射和分级燃烧技术的350 MW超临界锅炉,研究了不同内外二次风比例对炉内流场的影响。程秀东等[9]通过冷态实验研究了叶片角度对旋流燃烧器流场的影响,发现叶片角度增加会导致燃烧器内回流区明显增加。郑秀平等[10]研究了干扰风对循环流化床可调旋风分离器分离效率的影响。丘加友[11]通过冷态实验研究了卧式旋风燃烧器内流场分布特性,优化了燃烧器结构及运行参数。对于锅炉内部的燃烧特性,通常采用理论分析、实验研究和数值模拟的方法进行研究。张向宇等[12]数值研究了准东煤在旋风炉内燃烧特性,得到了炉内捕渣率沿高度方向的分布规律。Chen S等[13]针对四角切圆锅炉,研究其空气动力场、温度场和组分场分布特性,解决了炉内结渣和高温腐蚀问题。周科等[14]通过实验研究和数值模拟相结合的方法研究了三次风叶片角度对低氮旋流燃烧器流场及燃烧特性,确定了低负荷稳燃最佳叶片倾角。陆羽笛等[15]数值研究了旋流叶片角度对燃烧器内燃烧特性的影响,研究结果表明,随着旋流叶片角度的减小,燃烧区域温度上升,污染物排放量增加。

现有的研究工作大多是在四角切圆锅炉和对冲燃烧锅炉上进行的,对于旋风液态排渣锅炉的研究较少。立式旋风燃烧器是旋风液态排渣锅炉的关键组成部分,其内部良好的空气动力场是旋风液态排渣锅炉高效稳定燃烧的前提。论文采用冷态实验和数值模拟相结合的方法,研究叶片倾角对立式旋风燃烧器内空气动力特性及燃烧特性的影响规律,为立式旋风燃烧器结构设计及优化提供理论依据。

1 立式旋风燃烧器实验系统

立式旋风燃烧器冷态物模实验系统如图1所示,主要由一、二次风机、送风管道、流量调节阀、风速风量计、立式旋风燃烧器组成,每个送风管道上均设有流量调节阀和风速风量计,用来实时监测和调节管道内风量。在实验系统设计过程中遵循模型与原型严格的几何相似,进入燃烧器的各股气流均进入第二自模化区,模型与原型动量比相似等模化原则。旋风燃烧器按照实际尺寸4∶1比例缩小建造,实验系统主体部分均采用10 mm透明有机玻璃材料,燃烧器高度为1 750 mm,内径为350 mm,一次风入口处设有角度可调节的旋流叶片,二次风切向进入旋风燃烧器。设定旋风燃烧器一次风入口风速为6 m/s,二次风入口风速为16.7 m/s,具体实验相关参数见表1。由于本实验主要研究叶片倾角对立式旋风燃烧器内流场的影响,在实验开始前需对二次风量进行调平。

图1 实验系统布置

为了对立式旋风燃烧器内流场进行测量,在燃烧器主体两侧沿高度方向每隔100 mm开一个直径为10 mm的测量孔,共计15层,不测量时用胶带密封,每个测量截面离开中心点每24 mm取一个测点,测量旋风燃烧器内流场速度和方向,图2为旋风燃烧器测点布置示意。实验过程中,保证一、二次风量不变且稳定后,通过热线风速仪对不同叶片倾角下燃烧器内的流场进行测量。

表1 实验参数

图2 实验测点布置

2 数值研究方法及模型

为了对实验结果进行验证并进一步研究立式旋风燃烧器内煤粉燃烧特性,根据实际尺寸1∶1建立几何模型,通过ICEM软件采用结构化六面体网格对旋风燃烧器进行网格划分,网格模型如图3所示。分别选择网格数量为52万、78万、93万和124万的模型进行网格无关性验证,以燃烧器出口轴向速度作为验证指标,结果表明当网格数量从93万增加到124万时,燃烧器出口轴向速度基本无变化,最终确定网格数量为93万。旋风燃烧器燃用煤种为新疆准东高碱煤,煤质特性见表2。旋风燃烧器入口均为质量流量入口,一、二次风为均等配风,一、二次风入口质量流量分别为3.08、6.16 kg/s;一、二次风温分别为333、603 K;燃烧器出口为自由出流;壁面为绝热型壁面。

图3 旋风燃烧器网格模型

表2 煤质特性

数值模拟过程采用三维模型稳态计算,由于旋风燃烧器内空气流动伴随着强烈的旋流,因此采用RNGk-ε双方程模型对此种湍流流动进行求解。采用欧拉-拉格朗日模型对煤粉颗粒在旋风燃烧器内流动过程进行求解。在煤粉燃烧的过程中,挥发分析出模型选用两步竞争模型,焦炭燃烧选用扩散动力模型,气相湍流燃烧选用非预混燃烧模型。考虑到煤粉燃烧过程中与气相之间的辐射传热,选用P-1辐射模型对该过程进行求解。煤粉燃烧产生的NOx主要分为热力型NOx、快速型NOx和燃料型NOx,由于煤粉颗粒燃烧生成的快速型NOx所占比例很少,论文仅考虑燃料型及热力型NOx[16]。

3 结果分析

3.1 冷态实验

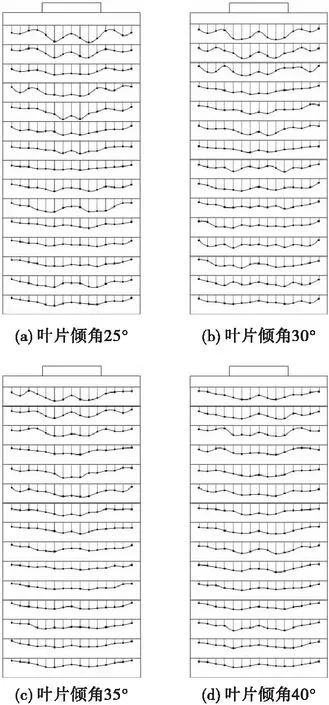

图4分别为不同叶片倾角下,旋风燃烧器内轴向速度分布图。由图4可以看出,旋风燃烧器内空气动力场分布良好,不同叶片倾角下旋风燃烧器内轴向速度变化趋势基本相同,在旋风燃烧器近壁面处轴向速度最小,在中心轴线约1/3处轴向速度达到最大值,沿径向方向呈W型对称分布。在靠近一次风入口处区域,由于旋流进入的一次风与切向进入的二次风发生碰撞,导致中心轴线约1/2处区域轴向速度减小,该区域气流扰动性较强,可增强煤粉和空气的混合,强化燃烧和传热。由图4还可以看出,叶片倾角变化对旋风燃烧器内空气动力场的影响主要体现在旋风燃烧器中上部区域,叶片倾角越大,旋风燃烧器中上部区域轴向速度越小,在旋风燃烧器中下部区域,气流充分发展,不同叶片倾角下旋风燃烧器出口轴向速度分布基本一致。

图4 冷态实验燃烧器内轴向速度分布

3.2 数值模拟

3.2.1 速度分布

图5和图6分别为不同叶片倾角下立式旋风燃烧器内截面轴向速度分布和颗粒轨迹分布。由图5(a)可以看出,不同叶片倾角下旋风燃烧器内轴向速度分布规律基本相同,在二次风入口处区域,及y=0.4~1.2 m区域,由于切向进入的二次风对燃烧器内流场影响较大,导致该区域轴向速度较低。由图5(b)可以看出,旋风燃烧器内轴向速度沿径向方向呈对称分布,在燃烧器中心区域轴向速度最低,随着叶片倾角的增加,旋风燃烧器内轴向速度减小。数值研究结果与实验结果基本一致,因此可以采用数值模拟的方法对旋风燃烧器内燃烧特性进行预测并研究。由图6可以看出,煤粉颗粒在旋风燃烧器内受到旋流一次风和切向二次风的作用旋转向下运动,切向进入的二次风加强了煤粉颗粒与空气的混合,延长了煤粉在旋风燃烧器内的停留时间,起到了强化燃烧的作用。受到旋风燃烧器内部强旋流的影响,煤粉颗粒主要分布在旋风燃烧器中心轴线2/3处附近,近壁面区域很少。随着叶片倾角的增加,煤粉颗粒在旋风燃烧器内停留时间增加。

图5 不叶片倾角下燃烧器内轴向速度分布

图6 不同叶片倾角颗粒轨迹分布

3.2.2 温度分布

图7为不同叶片倾角下立式旋风燃烧器内截面平均温度分布。由图7可以看出,不同叶片倾角下旋风燃烧器内截面温度变化趋势相同,在二次风入口处区域,即y=0.4~1.2 m区域,煤粉与切向进入的高温二次风混合并析出水分和挥发分,该区域温度上升较为缓慢,随后挥发分燃烧引燃碳粒,旋风燃烧器内温度迅速上升,在出口处温度达到最高。由图7还可以看出,适当增加叶片倾角可以提高旋风燃烧器内燃烧温度,这是因为叶片倾角的增加可以提高煤粉在旋风燃烧器内的停留时间,使煤粉与空气更好的混合并燃烧,释放出更多的热量。当叶片倾角为40°时,旋风燃烧器出口处温度低于叶片倾角为35°工况,这是由于叶片倾角变化主要对旋风燃烧器内轴向速度造成影响,过大的叶片倾角会导致旋风燃烧器内轴向速度过低,煤粉颗粒停留时间过长导致不完全燃烧比例增加,从而导致燃烧温度降低。不同工况下旋风燃烧器出口温度相差不大,叶片倾角为35°时旋风燃烧器出口温度最高,为1 612 K。

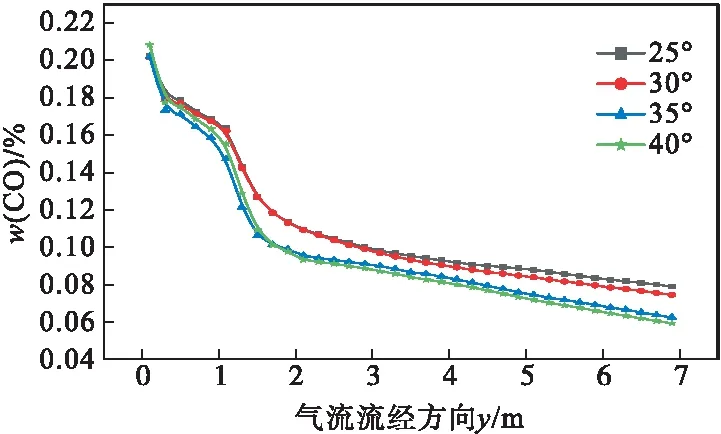

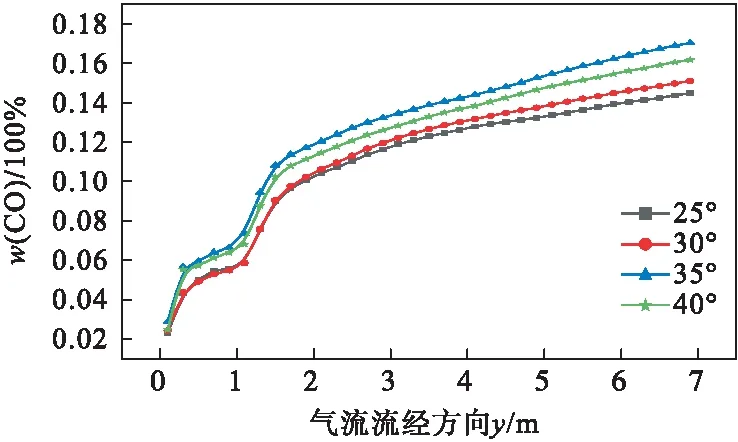

3.2.3 组分分布

图8~图10分别为不同叶片倾角下立式旋风燃烧器内截面平均CO、O2和CO2质量分数分布。由图8可以看出,不同叶片倾角下旋风燃烧器内CO质量分数变化规律基本一致,在二次风入口处区域,煤粉处于初期燃烧阶段,不完全燃烧比例较高,生成大量的CO,导致该区域CO质量分数迅速上升,随着煤粉的继续燃烧,部分CO被氧化生成CO2,导致后续区域CO质量分数有所降低。叶片倾角为40°时旋风燃烧器内CO质量分数最高,当叶片倾角变化范围在25°~35°时,旋风燃烧器出口处CO质量分数随叶片倾角的增加而降低。由图9和图10可以看出,不同叶片倾角下旋风燃烧器内O2和CO2质量分数变化规律基本一致,O2质量分数一直降低,CO2质量分数一直升高,CO2和O2的分布规律相反。在二次风入口处区域,O2质量分数缓慢降低,CO2质量分数缓慢升高,随着煤粉和空气充分混合并剧烈燃烧,消耗大量的O2生成CO和CO2,O2质量分数急剧降低,CO2质量分数迅速升高。叶片倾角越大,旋风燃烧器出口处O2质量分数越低,表明叶片倾角越大,煤粉燃烧效率越高,当叶片倾角变化范围在25°~35°时,旋风燃烧器出口处CO2质量分数随叶片倾角的增加而上升。

图7 不同叶片倾角下燃烧器内温度分布

图8 不同叶片倾角下CO质量分数分布

图9 不同叶片倾角下O2质量分数分布

图10 不同叶片倾角下CO2质量分数分布

3.2.4 NOx浓度分布

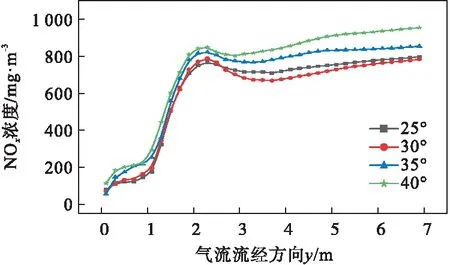

图11为不同叶片倾角下立式旋风燃烧器内NOx质量浓度分布。由图11可以看出,不同叶片倾角下旋风燃烧器内NOx浓度变化趋势基本相同,在旋风燃烧器入口至二次风入口处区域,NOx浓度缓慢上升,随着煤粉与空气充分混合并剧烈燃烧,大量生成燃料型和热力型NOx,旋风燃烧器内NOx浓度迅速上升并达到峰值,在旋风燃烧器y=2~3 m区域,部分NOx被煤粉不完全燃烧生成的CO还原成N2,该区域NOx浓度有所降低,对应的旋风燃烧器内CO质量分数有所降低(见图8)。由图11还可以看出,旋风燃烧器内NOx浓度峰值随叶片倾角的增加而上升,这是由于煤粉颗粒在旋风燃烧器内的停留时间随叶片倾角的增加而增加,煤粉燃烧时生成的含N原子中间产物增加,导致旋风燃烧器内NO含量增加。随着叶片倾角的增加,旋风燃烧器出口处NOx浓度先降低后升高,叶片倾角为30°时旋风燃烧器出口处NOx浓度最低,当叶片倾角从30°增加到40°时,旋风燃烧器出口处NOx浓度上升约171 mg/m3。

图11 不同叶片倾角下NOx浓度分布

4 结 论

(1)旋风燃烧器内空气动力分布良好,不同叶片倾角下旋风燃烧器内空气动力特性数值模拟结果与实验结果吻合良好,可以通过数值模拟的方法对旋风燃烧器内煤粉燃烧特性进行预测并研究。

(2)旋风燃烧器内轴向速度沿径向方向呈W型对称分布,叶片倾角变化主要对旋风燃烧器中上部区域造成影响,叶片倾角越大,旋风燃烧器内轴向速度峰值越低,煤粉颗粒停留时间越长。

(3)不同叶片倾角下旋风燃烧器内温度分布和组分分布特性具有规律性,随着叶片倾角的增加,旋风燃烧器出口温度和CO2质量浓度先上升后降低,O2质量浓度一直降低,CO质量浓度先降低后升高,叶片倾角为30°时,旋风燃烧器出口NOx浓度最低。