新型生物质循环流化床锅炉燃烧NOx释放规律研究

谢曙光,郑晓杰,王为术,范高峰,刘群安

(1.河南省锅炉压力容器安全检测研究院,河南 郑州 450016; 2.华北水利水电大学,河南 郑州 450045;3.郑州锅炉股份有限公司,河南 郑州 450001)

构建清洁低碳、安全高效能源体系,实现绿色高质量发展,严格控制燃煤污染物排放,规定新建火电机组和具有改造条件的机组达到超低排放标准,烟尘浓度低于10 mg/m3,SO2排放浓度低于35 mg/m3,NOx排放浓度低于50 mg/m3[1]。循环流化床(Circulating Fluidized Bed,简称CFB)具有燃烧效率高、燃料适应性广、NOx排放浓度低等显著优点而被用于低质燃料和含碳固体废弃物燃烧发电。生物质是一种可再生能源,主要指秸秆、锯末、果皮等农林废弃物,我国生物质资源十分丰富,2020年全国生物质资源量约20亿t,在众多生物质能转换技术中,直接燃烧是高效利用生物质能最切实可行的技术之一。因此,将生物质燃料与循环流化床燃烧技术结合起来,对节能减排具有重要的社会和生态意义。

国内外学者采用试验和数值模拟方法对循环流化床锅炉燃烧过程进行研究。彭建升[2]对320 t/h循环流化床锅炉进行试验研究,分析NOx的生成与抑制机理。张向宇[3]、Lucas D[4]的试验研究结果表明循环流化床锅炉NOx排放直接受炉内温度的影响。张建平[5]采用试验方法对生物质循环流化床锅炉脱硝进行研究,分析NOx排放特性。袁文杰[6]对165 t/h循环流化床锅炉低负荷运行下NOx排放量进行研究。陈拓[7]采用试验方法研究50 MW循环流化床锅炉生物质掺烧的比例对NOx排放的影响规律。Kosowska-Golachowska M[8]在12 kW循环流化床燃烧器上试验研究了不同燃烧氛围对NO、NO2等气体排放的影响。试验研究成本高、难度大,目前,数值模拟被广泛用于循环流化床锅炉燃烧与NOx释放的研究。史丹君[9]采用数值模拟方法,研究循环流化床锅炉一、二次风配比、二次风射流等因素对炉膛出口处NOx排放浓度的影响。王文洁[10]对75 t/h循环流化床锅炉进行数值模拟,研究不同粒径燃料NOx释放规律。张冲冲[11]采用数值模拟方法,研究了350 MW循环流化床锅炉变负荷过程中NOx排放规律。谢兴旺[12]采用数值模拟方法,研究混烧生物质燃料的循环流化床锅炉燃烧特性及污染物释放特性。文献统计发现,目前研究多集中在以煤或煤掺混生物质为燃料的循环流化床,而对燃烧生物质燃料的CFB锅炉燃烧过程及污染物释放特性研究较少。为减少生物质CFB锅炉燃烧过程中NOx排放,满足超低排放标准,笔者采用Fluent 2020软件对一种新型生物质CFB锅炉燃烧和NOx释放规律进行研究,分析燃料颗粒运行轨迹和不同过量空气系数下NOx的释放规律,为生物质CFB锅炉污染控制和运行优化提供依据。

1 模型与计算方法

1.1 研究对象

研究对象为新型生物质循环流化床锅炉,该锅炉是双锅筒横置式的自然循环水管锅炉。锅炉炉膛高度为13 500 mm,炉膛宽度为4 300 mm,炉膛深度为1 960 mm。燃料由炉膛右墙处给料口送入,烟气出口在炉膛上部后墙位置,为直径1 400 mm的圆形出口。燃烧生成烟气进入卧式高温水冷旋风分离器,分离器由两片水冷膜式壁组成,烟气中未燃尽的颗粒经分离器由惯性力被分离出来,通过水冷回料道由松动风重新送入炉膛进行再燃烧,提高燃烧效率。一次风进口在炉膛底部,简化为平均进风,两个二次风进口对称布置在炉膛的前后墙。生物质燃料的工业分析和元素分析如表1所示。

表1 燃料的工业分析和元素分析

以100%负荷为研究工况,燃料消耗量为1.38 kg/s,燃料进口温度为503 K,燃料颗粒粒径范围为0.2~5 mm,平均粒径为2 mm。一次风速为0.375 m/s,一次风温503 K,二次风速7.14 m/s,二次风温573 K,燃料进口速度取5.5 m/s。循环流化床锅炉在微负压条件下运行,将锅炉出口定义为压力出口,大小为-19.81 Pa。

1.2 网格模型

采用Gambit 2.4.6对循环流化床锅炉建立1∶1几何模型,进行非结构化网格划分。在物理量变化剧烈的主燃区采用结构化六面体网格进行加密,生成的网格模型如图1所示。在模拟过程中,对网格进行无关性检验,逐次细化得到网格无关解,检验结果如图2所示,最佳网格数量约为450万。

图1 循环流化床锅炉网格模型

图2 网格无关性验证结果

1.3 数学模型

循环流化床锅炉内的燃烧过程首先满足质量守恒、动量守恒、能量守恒、组分质量守恒,基本控制方程如下[13]:

质量守恒

(1)

动量守恒

(2)

能量守恒

(3)

组分质量守恒方程

(4)

锅炉炉膛内包括了物料的流动、传质、燃烧等一系列复杂的物理化学反应过程,本文选择RNGk-ε方程进行求解。

湍动能方程

GK+Gb-ρε-YM+Sk

(5)

湍动能耗散率方程

(6)

式中:Gk为平均速度梯度产生的湍动能;Gb为浮力产生的湍动能;YM为膨胀对总耗散率的作用;C1ε=1.42,C2ε=1.68。

1.4 计算方法

在生物质循环流化床锅炉燃烧过程数值模拟中,采用非预混燃烧模型对生物质燃料化学反应及组分输运进行模拟,湍流模型选用RNGk-ε模型,颗粒与气体间相互作用选用拉格朗日离散相模型(DPM)。考虑锅炉内部燃料颗粒及产物自身的传热和辐射散射,采用P1辐射模型。对流项选用二阶迎风格式,离散后方程组采用SIMPLE算法求解,近壁面区域选用标准壁面函数法处理。

在燃烧过程中,锅炉内NOx的生成有三种类型:热力型NOx、快速型NOx、燃料型NOx,其中热力型NOx和燃料型NOx占主导,快速型NOx只占总NOx生成量的5%。因此,在模拟中主要考虑热力型NOx和燃料型NOx。

生物质燃料燃烧产生的NOx包括NO、NO2和N2O,其中NO约占90%,NO2占5%~10%,N2O只占1%左右。因此,对锅炉燃烧过程NOx释放规律分析时,主要讨论NO的生成[14]。在燃料燃烧产物中,NO占比很小,因此对NO生成特性的模拟采用后处理的方法,先计算炉内燃烧反应,燃烧结果收敛后加入NOx模型,计算NO的生成。

2 结果分析

2.1 颗粒运动轨迹

图3是生物质CFB锅炉炉膛内部燃料颗粒运动轨迹,不同颜色代表了颗粒的不同速度。由模拟的结果分析可知,在锅炉进行燃烧的过程中,一小部分颗粒在一次风和二次风作用下,进入位于锅炉顶部的旋风分离器。未燃尽的颗粒在分离器中由于惯性力的作用与烟气分离,经回料管回到炉膛内继续参与燃烧。但燃料颗粒粒径较大时,一、二次风无法将颗粒直接作用至分离器。较大粒径的颗粒首先在重力作用下,落至炉膛一侧,然后在炉膛稀相区内回旋,经较长时间反复燃烧,当颗粒粒径变小时,在一次、二次风的作用下,冲进旋风分离器。出现上述现象的原因是,首先不同粒径的颗粒重力作用不同,一、二次风无法将较重的颗粒冲进旋风分离器。其次,循环流化床锅炉内部是一个复杂的流动、传质和燃烧过程,燃料颗粒的运动与压力、一次风和二次风配比等诸多因素有关,因此燃料颗粒在炉膛内部出现了回旋现象。

图3 颗粒运动轨迹

2.2 过量空气系数对NO释放的影响

图4为不同过量空气系数下生物质CFB锅炉炉膛NO浓度分布图。从图4中可以看出,在炉膛底部,NO浓度较低,该区域燃料颗粒在一次风的作用下处于流化状态,温度较低,进行燃烧的颗粒少。在炉膛的中心区域,NO浓度较高,因为此区域燃料浓度高,燃烧反应比较剧烈,导致NO生成量增加。在炉膛的中上部,部分工况下NO会产生积累现象,由颗粒运行轨迹可知,这是因为炉内的湍流流动十分剧烈,部分颗粒在炉膛内部形成了回旋。

图5是不同过量空气系数下沿炉膛高度方向NO浓度分布。由图5可知,不同过量空气系数下NO浓度在炉膛内分布特性相同,沿炉膛高度方向增加,NO浓度由低到高,最后保持相对稳定。在燃烧初期,燃料颗粒温度升高达到着火温度,挥发分析出并进行燃烧,燃料中的N与空气中的O2反应生成NO。随着燃料的燃烧,反应持续进行,不断地生成NO,因此沿炉膛高度增加,NO的浓度逐渐增加。在炉膛高度10 m之后,NO的浓度基本维持不变。由图5还可得到,随着过量空气系数的增加,不同过量空气系数下炉膛高度13 m处NO质量浓度。在过量空气系数为1.25时,炉膛高度13 m处NO的浓度最大,为197×10-6。因此,在生物质CFB锅炉运行过程中,为减少氮氧化物的排放,应控制过量空气系数在合适的范围内。综合考虑,取过量空气系数1.2为最佳工况。

图4 不同过量空气系数下X=2.15 m截面处NO的质量分数

图5 不同过量空气系数下沿炉膛高度方向NO浓度分布

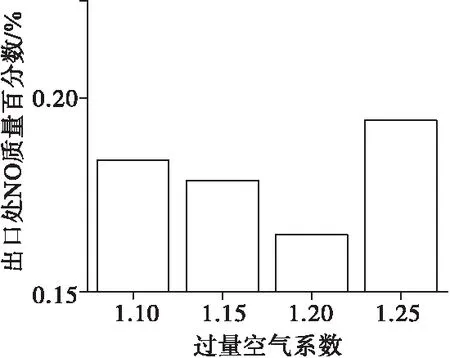

图6是不同过量空气系数下炉膛出口处NO的质量百分数。由图6可知,随着过量空气系数由1.1增加至1.25,出口处NO质量百分数先减小后增加。在过量空气系数为1.2时,出口处NO质量百分数最小,为0.16%。当过量空气系数为1.25时,炉膛出口处NO质量百分数最大,为0.19%。由此可以得到,控制过量空气系数在合适的范围内,是减少氮氧化物排放的重要举措之一。该生物质CFB锅炉过量空气系数取值范围宜在1.15~1.2,综合考虑,取过量空气系数1.2为最佳工况。

图6 不同过量空气系数下出口处NO质量百分数

3 结 论

对新型生物质循环流化床锅炉燃烧过程进行数值模拟,研究生物质CFB锅炉燃烧过程中颗粒运行轨迹和不同过量空气系数下NO释放规律。主要结论如下:

(1)在锅炉燃烧过程中,从给料口进入的生物质燃料颗粒在炉膛内运动轨迹十分复杂。一小部分较小粒径的燃料颗粒,在一、二次风的作用下,被直接冲进旋风分离器。较大粒径的燃料颗粒,在炉膛稀相区出现回旋。

(2)沿炉膛高度方向NO的浓度变化是不断增大并保持稳定的过程。在过量空气系数从1.1~1.25变化过程中,炉膛出口处NO质量百分数先减小后增大,因此为减少氮氧化物的排放,应控制过量空气系数在合理范围内。综合考虑,取过量空气系数1.2为最佳工况,该结论可为生物质CFB锅炉污染控制和运行优化提供依据。