异质异构金属激光熔覆成形工艺研究

赵 萌,解乃军,史建军,花慧敏,施文博

(1.南京工程学院 机械工程学院,江苏 南京 211167;2.南京工程学院 工业中心,江苏 南京 211167)

激光熔覆成形(Laser Cladding Forming,简称LCF)技术作为一种兼顾成形效率和高性能成形一体化需求的先进制造技术,以激光为热源熔化金属材料,以逐层叠加的方式制备实体零件[1-3]。LCF成形速度较SLM(激光选区熔化)技术快30倍以上;适用于钛合金、铝合金、镍合金、不锈钢等材料的增材制造[4-7];能够赋予材料新的性能,降低制造成本,节约有限的战略金属元素[8]。

随着现代工业的飞速发展,激光熔覆成形技术日益发展成熟,在航空航天、医学等领域有了广泛应用[9]。而随着这些领域的发展,单一材料制造的零件性能已无法满足特定产品的功能要求,人们对金属工件的性能要求越来越高,将多种材料组合成单个组件以扩展其功能范围的能力对于复杂工程系统的不断优化具有巨大的价值[10-11]。

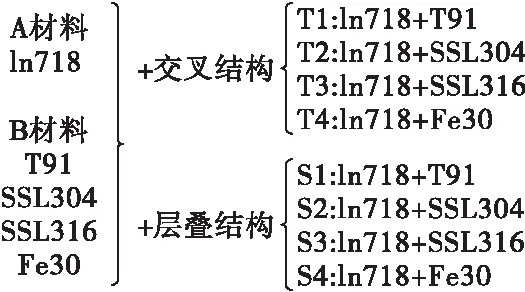

鉴于此,本文根据贝壳微观结构的仿生模型的研究证明具有砖泥结构的异质异构对抗冲击性能有明显的提升为研究双材金属界面结合能力[12-15],现选用ln718作为泥,T91、SSL316、SSL304以及Fe30作为砖,进行两两结合,用交叉与层叠两种结构验证不同金属材料熔凝过程中的兼容性和层间界面的结合能力,为工业发展提供科学依据。

1 试验样件制备

本次实验的样件来自南京中科煜宸激光技术有限公司生产的LDM8060激光送粉熔覆成形设备,其设备结构组成见图1。

图1 LDM8060激光熔覆成形设备组成

选用在模具行业具有耐热性的ln718与冶金行业常用的T91、SSL316、SSL304以及Fe30四种铁基合金进行两种结构的组合。

针对砖泥结构,本实验设计了如图2所示的异质材料交叉结构,即每块砖均沿同向放置,上下、左右相邻的砖均为异质材料;图3所示的异质材料层叠结构,即同一层砖沿同向放置,相邻层的砖则为垂直交叠放置。图3中黑色代表异质材料中的“泥”即ln718,白色为异质材料中的“砖”即T91、SSL316、SSL304、Fe30,样块按如下设计结构进行打印。

图2 交叉结构

图3 层叠结构

选用镍基718(In718)作为“砖”,并将其分别与铁基T91、不锈钢SSL304、不锈钢SSL316和铁基Fe30为“泥”的材料进行异质熔凝结合。由前期的实验基础可知,LDM8060激光熔覆成形设备的最佳工作光斑大小为3 mm,此时光粉耦合效果可获得最大粉末利用率,因此未熔粉末对相邻异质熔道的污染影响最小。根据这一实验结果,确定熔道高度为0.3 mm。由正交实验方法,确定激光熔覆成形过程中,激光功率、送粉量、扫描速度对单道熔覆层高度的影响规律,获得了最佳工艺参数组合为:激光功率P=1 000 W,扫描速度V=16 mm/s,送粉量mp=7 g/min。制成的异构试样分别标记为T1、T2、T3、T4、S1、S2、S3、S4。材料和结构组合如图4所示。

图4 异质异构试样组合

选择上述实验方法和工艺参数进行了不同异质材料组合的成形实验,成形体尺寸为宽度方向:20道,高度方向:50层,样件总体尺寸:30 mm×30 mm×10 mm。打印样件如图5所示。由图5可以看出,所有成形样块在长、宽、高方向上均保持了较好的尺寸精度,没有出现塌陷、开裂、气孔等缺陷。

图5 异质异构金属打印样块

2 试验结果与分析

2.1 微观组织

由图6(a)可以看到,交叉结构中,T91的组织晶粒较为粗大,这主要是由于T91中碳含量较高,同时In718成形的过程中,过大的热输入量对其长生的热影响作用大,使得T91的组织结构产生了再结晶;SSL304和SSL316的组织均出现了不同程度的微裂纹,这主要是由于不锈钢材料的硬度较高,再成形过程中,热循环的影响对不同热膨胀系数异质材料之间的挤压而造成的;Fe30的组织结构则为出现较为明显的缺陷。交叉结构样块中,In718材料的微观组织晶粒细小,均未出现明显的缺陷,符合“砖”结构材料的要求。

对图6(b)层叠结构的微观组织分析,与交叉结构的情形类似,T91组织中出现了明显的气孔,而不锈钢材料则有微裂纹的存在。

以上结果说明,本实验确定的工艺方法和工艺参数组合对成形结构的影响不大,具有较好的普适性。

图6 异质异构样块微观组织

2.2 微观组织结构

由图7(a)可以看出,交叉结构的样块均出现了明显的异质材料界面过渡区域,但范围有所差异。其中,T91材料的过渡区较大,且晶粒粗大,这与微观组织的分析保持一致;而SSL304材料的界面过渡区较T91有所减小,过渡区晶粒粗大,但右侧的本体区域晶粒较小,没有受到In718成形过程或热循环的影响;SSL316的界面过渡区呈明显的曲线分布,且过渡区域不明显;Fe30的过渡界面平整且无明显的过渡区域,两侧的In718和Fe30的微观组织分布非常均匀,晶粒细小。

由图7(b)对层叠结构的分析也可以看出类似的规律,但是可以发现,层叠结构的界面过渡区域的不规则性要大于交叉结构,这可能跟样块的结构存在关系。

图7 异质材料结合界面电镜分析

2.3 界面元素分布

通过对异质材料结合界面过渡区的进行组织观察发现,不同材料之间界面大小形态均存在较大差异。

对交叉结构的样块过渡区元素分布进行了EDS测定,如图8所示。可以明显看出在4类样件的过渡界面上,元素含量发生“突变。这是由于不同材料之间元素成分差别较大造成的,但与界面电镜图像不一样的是,元素分布并不存在明显的过渡区。这说明在异质材料界面熔凝过程中,并没有发生元素渗透,这主要是由于本实验选择的镍基合金In718和与之组合的4种铁基材料具有相近的熔点(均在1 200~1 300 ℃),在试验较大宽高比的情况下,激光提供的能量刚刚满足熔池形成的基本条件,而没有多余的能量去熔化相邻熔道的异质金属。

通过对镍基合金In718和4种铁基合金中Fe、Ni含量及弹性模量的进一步对比(见图9),可以发现:In718中Fe含量为18%,与此含量最近的为Fe30中的56%;In718中Ni含量为55%,与此含量最近的也为Fe30中的35%;弹性模量则是In718与Fe30相差最大。这说明,在近熔点异质材料成形时,弹性模量差异大、元素成分含量相近有利于形成性能良好的界面。

3 结 论

(1)采用了交叉和层叠两种结构模拟了珍珠层结构。从工艺过程上看,这两种结构对成形参数的限制不大,均可以获得致密度为100%的成形样件。

(2) 进行的以镍基材料为“砖”,4种不同铁基材料为“泥”的实验中,微观结构和界面形貌出现了较大差异。其中In718+Fe30的组合,从实验分析的角度看,性能为最优。但整体上,镍基材料与铁基材料组合的冶金结合机理和界面韧性机理尚不明确。需针对样件的力学性能,包括:微观硬度、拉伸实验、冲击实验等需制备新的试样,验证仿生结构对材料性能的改变。

图8 异质材料结合界面EDS元素分布

图9 异质材料Fe, Ni成分及弹性模量对比