烟气再循环脱硝技术的创新应用

陈 黎,李 哲,彭 杰,任鲁军,文午琪

(1.武汉博世天元热能设备有限公司,湖北 武汉 430000;2.武汉蓝颖新能源有限公司,湖北 武汉 430000;3.武汉安和节能新技术有限公司,湖北 武汉 430000)

烟气再循环(简称FGR)技术是从锅炉尾部抽取部分低温烟气,引到燃烧器进风口,与助燃空气混合后一起送入炉内,参与辅助燃烧和热动力流场整合[1-2]。其核心是利用烟气所具有的低温低氧特点,将部分烟气再次喷入炉膛,使火焰温度降低,抑制燃烧速度从而抑制热力型NOx的生成。同时也能形成局部还原性气氛,将燃料型NOx还原,烟气再循环是目前使用较多的低氮燃烧技术,特别是在气体燃料锅炉里[3]。常用的气体燃料中不含氮元素,人们在应用烟气再循环时只注意到降低热力型NOx的生成,往往忽略了烟气再循环对燃料型NOx的脱硝作用。

除了常用的脱硝剂氨水、尿素外,气体燃料中常见的H2、CH4、CO都是还原性气体,CO作为一种广泛存在于炭黑尾气中的还原性气体,还原烟气中NOx,以废治废,可大大节约采用其他脱硝方式的成本[4]。

1 炭黑尾气的特点

炭黑尾气除了含有极少量的炭黑外,气体还含有CO、H2、N2、CO2、O2、CmHn、NOx、SOx及H2S 等,其主要成分的含量(%)如表1所示。

表1 炭黑尾气成分 %

炭黑尾气中的CO、H2和 CH4均属于可燃气体,同时也是脱硝过程的还原剂。燃料中NOx含量约在1 200 mg/m3(标准),燃烧后NOx的原始排放浓度在600~700 mg/m3(标准)。

2 烟气再循环脱硝技术

2.1 烟气再循环的几种方式

烟气再循环率:再循环的烟气量与未循环时的锅炉烟气量之比称为烟气再循环率。在采用烟气再循环法时,由于烟气量的增加,将引起燃烧状态不稳定,从而增加未完全燃烧热损失。

对于正压运行的锅炉,只有鼓风机,烟气再循环方式比较简单,主要有以下几种方式:

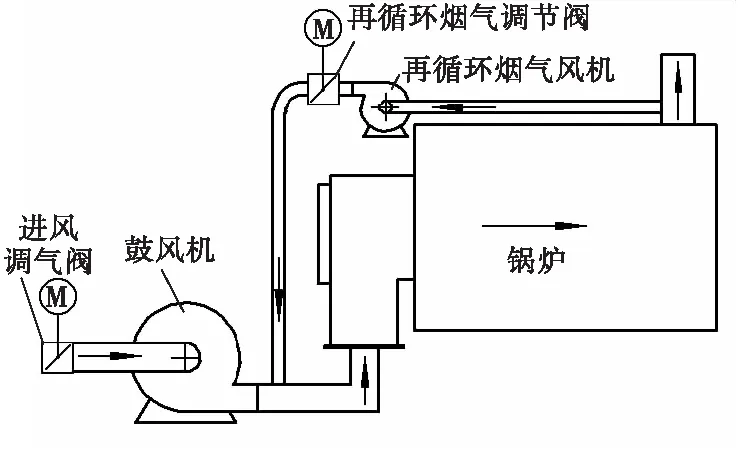

(1)锅炉烟气出口至鼓风机进口烟气再循环,如图1所示。

图1 正压燃烧无再循环风机系统图

这种方式烟气再循环管道安装在鼓风机进口和烟气出口之间,不增加额外的风机,仅仅增加电动调风阀,因此成本较低。烟道风压高于风机进口风压,烟气依靠系统的压力就可以自然流动。空气和烟气调节阀可以精确控制各个负荷点的烟气再循环量。这种方式前提是鼓风机有一定的余量,且再循环烟气量较低。

(2)锅炉烟气出口至鼓风机进口烟气再循环(带烟气再循环风机)如图2所示。

图2 带烟气再循环风机系统图

这种方式烟气再循环管道安装在鼓风机进口和烟气出口之间,并在该管道上安装烟气再循环风机和电动调风阀。这种方式烟气再循环量较大大,依靠系统的压力无法克服大烟气量的阻力,必须安装烟气再循环风机。这种方式前提是鼓风机有一定的余量。

(3)锅炉烟气出口至鼓风机出口烟气再循环如图3所示。

图3 从出风口烟气再循环系统图

这种方式是在鼓风机出风口和烟气出口之间安装烟气再循环管道,并在管道上安装烟气再循环风机和电动调风阀。鼓风机出口压力大于排烟处压力,烟气无法依靠系统的压力流动到鼓风机出口,必须安装烟气再循环风机。这种方式对鼓风机不要求有过多的余量,但是选择再循环风机功率较大。

对于微负压运行的锅炉,既有鼓风机,也有引风机,烟气再循环的方式较多。

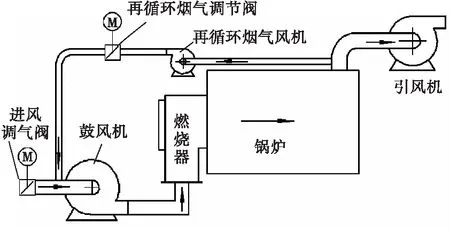

(1)引风机出口至鼓风机进口烟气再循环如图4所示。

图4 负压燃烧无再循环风机系统图

这种方式烟气再循环管道安装在引风机出口侧和鼓风机进风侧,不增加额外的风机,仅增加电动调风阀,因此成本较低。引风机出口为正压,鼓风机进口为负压,烟气依靠系统的压力就可以自然流动,这种方式前提是引风机和鼓风机都有一定的余量,且再循环烟气量较低。

(2)引风机出口至鼓风机进口烟气再循环(带烟气再循环风机)如图5所示。

图5 引风机出口至鼓风机进口循环系统图

这种方式烟气再循环管道安装在引风机出口、鼓风机进口,并增加烟气再循环风机、电动调风阀,成本较上一种方式有所增加。这种方式烟气再循环量更大,依靠系统的压力无法克服大烟气量的阻力,必须增加烟气再循环风机。这种方式前提是引风机和鼓风机都有较大的余量,再循环风机功率小。

(3)引风机进口至鼓风机进口烟气再循环如图6所示。

图6 从引风进口至鼓风机进口循环系统图

这种方式烟气再循环管道安装在引风机进口与鼓风机进口之间,并增加烟气再循环风机和电动调风阀,与第一种方式相比,成本有所增加。鼓风机进口压力大于引风机进口处压力,烟气无法依靠系统的压力流动到鼓风机出口,这种方式前提是不需要引风机有余量,只要求鼓风机都有一定的余量,烟气再循环量对引风机没有什么影响。

(4)引风机出口至鼓风机出口烟气再循环如图7所示。

这种方式烟气再循环管道安装在引风机和鼓风机出口之间,同时在再循环管道上安装烟气再循环风机和电动调风阀,成本有所增加。鼓风机出口压力大于引风机出口处压力,烟气无法依靠系统的压力流动到鼓风机出口,必须安装烟气再循环风机。这种方式前提是不需要鼓风机有余量,只要求引风机都有一定的余量,烟气再循环量对鼓风机没有什么影响。

图7 引风机出口至鼓风机出口循环系统图

(5)引风机进口至鼓风机出口烟气再循环如图8所示。

图8 引风机进口至鼓风机出口循环系统图

这种方式烟气再循环管道安装在引风机进口和鼓风机出口间,并在其上安装烟气再循环风机和电动调风阀。鼓风机出口压力大于引风机进口处压力,烟气无法依靠系统的压力流动到鼓风机出口,必须安装烟气再循环风机。这种方式前提是不需要鼓风机和引风机有余量,运行中烟气再循环量对鼓风机和引风机没有什么影响。这种方式比较适合老系统改造。

烟气再循环需注意再循环烟气的温度和助燃空气的温度,烟气与空气混合后温度过低会产生冷凝水。混合后气体温度过高,会提高炉膛燃烧温度,减弱脱硝的效果。此外烟气再循环比例需要流量计、氧量计、热电阻等仪表进行合理控制。

2.2 烟气再循环脱硝的原理

烟气再循环率对NOx排放具有重要影响,其中包括 4个因素,一是温度的影响,增加烟气再循环率相当于气体稀释空气,尤其再循环烟气中的H2O和CO2等比热较大的三原子分子,当烟气再循环率为 10%时,燃烧绝热温度降低150 ℃,从而减少了热力型NOx排放;二是含氧量的影响,增加烟气再循环率降低了助燃空气中的氧分压,当烟气再循环率为 10%、过剩空气系数为1.2时,助燃空气中的氧含量为19.3%,将降低反应速率,在一定程度上抑制热力型 NOx的生成;三是流速的增加在一定程度上加速了混合,减少了快速型 NOx的生成;四是燃料中的CO,H2,CH4等还原性气体在950 ℃且适当O2浓度情况下,表现出活跃的还原特性,与烟气中NOx发生还原反应,主要反应如下:

研究发现,可燃气浓度、O2浓度、温度、初始NO浓度、停留时间对燃料型还原气还原NO能力有一定影响。经过测试,当烟气再循环率在50%时,NOx排放浓度稳定在100 mg/m3左右,此时热力型NOx几乎为零,大部分燃料型NOx发生还原。当烟气再循环比例提高,燃烧会变得不稳定,CO不完全燃烧损失增加。

图9显示了在某炭黑厂尾气烘干窑烟气再循环率与NOx排放浓度的试验结果。

图9 烟气再循环与NOx排放浓度

3 结 论

烟气再循环技术已经广泛地应用在气体燃料燃烧的锅炉上,对热力型NOx有非常好的抑制效果,随着再循环烟气量的增加,热力型NOx可以降低到零。炉膛温度的降低,CO、H2、CH4等还原性气体表现出活跃的还原特性,进一步与燃料型NOx发生还原,达到脱硝的目的。为了在高温情况下表现出CO、H2、CH4等气体的还原性,需要控制好炉膛燃烧温度和炉膛中O2的含量。温度越低,O2含量越少,还原性气体更易与NOx反应;温度越高,O2含量越高,还原性气体更易与O2反应。

炭黑尾气、烧结烟气、高炉煤气等常见的工业废气中均普遍存在燃料型NOx,如果能优化改进燃烧过程,用燃料中自身的还原气体脱硝,以废治废将会达到更好的效果。