7MW工业炉内燃油喷雾燃烧过程的模拟研究

关美霞

(陕西铁路工程职业技术学院 高铁学院, 陕西 渭南 714000)

尽管清洁能源成为未来能源领域发展的趋势,但在全球范围内,目前化石燃料仍占80%,是目前的主要能源。化石燃料通过燃烧燃料转化为能量,燃烧过程会产生有用的热量,但也会产生有害的烟道气[1-2]。因此,如何优化化石燃料的燃烧过程,提高热能利用率降低污染仍然是研究的热点。在开发计算机模拟软件之前,对燃烧过程的分析仅限于测量和观察。如今,在煤粉,气态燃料或液体燃料喷雾的燃烧过程的分析和改进,计算机模拟已成为不可或缺的部分。对于复杂的液体燃料燃烧过程来说,其燃烧过程中的物理和化学过程包括多维的,稳定的或瞬态问题,同时计算过程中耦合了许多子模型:湍流-化学相互作用,离散相和连续相之间的热与质量相互作用,辐射传热,NOx,SOx和烟灰形成,采用计算机模拟是研究复杂燃烧过程优化工业炉的有效方法[3-5]。目前大量的研究对于液体燃料喷雾的扩散,传输,蒸发和燃烧的理论和模拟进行了研究。Sirignano等人[6]采用了数值模拟及实验的方法研究了燃油喷雾燃烧过程,结果表明,标准k-e(SKE)湍流模型无法如实预测高涡旋流场,因此应改用雷诺应力模型(RSM)。 Barreiroset等人[7]发现,燃烧器的几何形状和进气速度对炉内的气体温度,同时气体速度和物质浓度有很大的影响。研究还表明NOx浓度与燃烧器涡流数的关系,快速的液滴蒸发和较长的停留时间有助于减少NOx。Ling等人[8]通过具有Y型雾化喷嘴的旋流燃烧器和空气分级,过火空气和烟道气再循环的燃烧配置,实现了较低的NOx和CO浓度。 Wu等人[9]研究了雾化器的数量和类型,其燃烧方式和在工业燃烧器中的位置对燃油喷雾燃烧中NO排放的影响。以上研究主要集中在燃烧器的几何形状对NOx浓度的影响上。本文扩展了对影响燃油喷雾燃烧的其他参数的数值分析,例如空燃比,燃油液滴直径,燃油喷雾半角和燃烧器涡流数。目的是提高圆柱形工业炉的性能,该工业炉将热量提供给油真空蒸馏的精炼过程。为此,本文采用商用CFD软件Fluent 18,所选择的燃烧模型与文献中的测量结果进行了验证。最终验证了模拟的可靠性为优化工业炉的燃烧过程提供指导工艺。

1 计算模型

1.1 工业炉模型

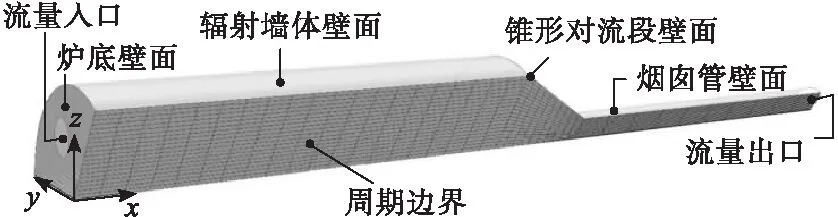

本文所研究工业炉是一个圆柱形垂直燃烧炉,为炼油厂的减压蒸馏过程提供热量。图1为炉体几何示意图,炉膛高度15 m,由四个主要部分组成:三个燃烧器的炉底、辐射段、锥形对流段和烟囱,其中辐射段高7 m,直径2.8 m。辐射段之后是锥形段和烟囱。锥形截面高度为2 m,将烟气导入高度为6 m的烟囱,烟囱管道直径0.8 m。

图1 炉体结构图

1.2 边界条件

本文模拟中燃油的物性参数如表1所示,计算采用旋转周期网格模型。计算域包含一个燃烧器(如图2所示),燃料质量流量为279 kg/h,而空气质量流量为3 860 kg/h。燃料油进口温度为383 K,空气进口温度为453 K。燃烧器旋流数从0.15到1.10不等。对炉膛内壁设置为恒温边界条件,炉底壁面800 K,辐射段850 K,锥形截面和烟囱管道中的温度为550 K。

表1 重油物性参数及化学成分

图2 计算域和边界条件

2 结果与讨论

2.1 空燃比的影响

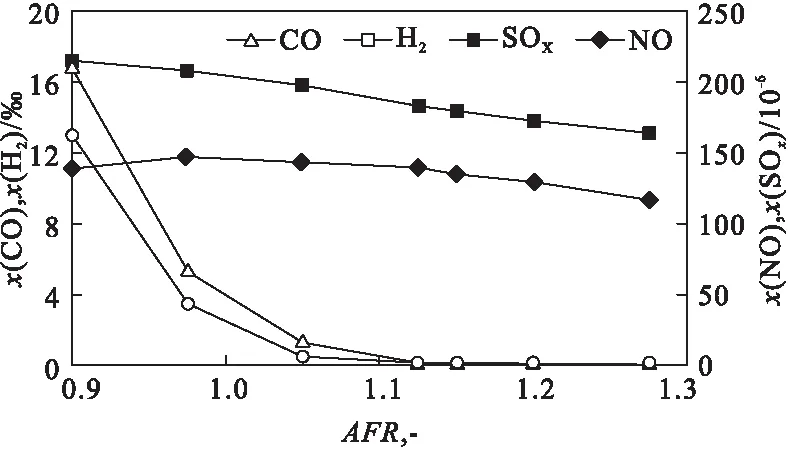

本文研究了7种相对空燃比(AFR),分比为0.9、0.975、1.05、1.125、1.15、1.20和1.275。计算中设置液滴直径dp为50 μm,燃油喷射半角φ为42.5°,涡流数S为0.78。炉膛加热量Q和烟气温度T如图3所示。从图3中可以看出,当AFR值在0.95~1.05时,可获得最高的加热输出和烟气温度。但当AFR较大时其返回较低的加热输出和气体温度,这主要是因为空气量较大,显热损失较高。炉出口处的CO、H2、NO和SOx摩尔分数如图4所示。当AFR=0.9时,未燃物CO和H2的摩尔分数分别为17‰和13‰,并迅速下降,当AFR=1.15时,下降到0‰。这是因为较低的AFR值促进不完全燃烧,从而导致未燃烧物种的摩尔分数较高。SOx和NO的含量随AFR值的增加而降低,这主要是由于烟气中的空气相对较多。在AFR=0.90时,SOx分数(SO2和SO3)为215×10-6,在AFR=1.275时,SOx分数降至165×10-6。值得注意的是,在这种情况下,SO3仅占SOx排放总量的1%。通常,在重质燃油燃烧过程中,1%到3%的硫转化为SO3。

图3 热能输出,气体温度与AFR数的关系

图4 CO、H2、NO和SOx的摩尔分数与AFR数的关系

2.2 燃油喷射半角的影响

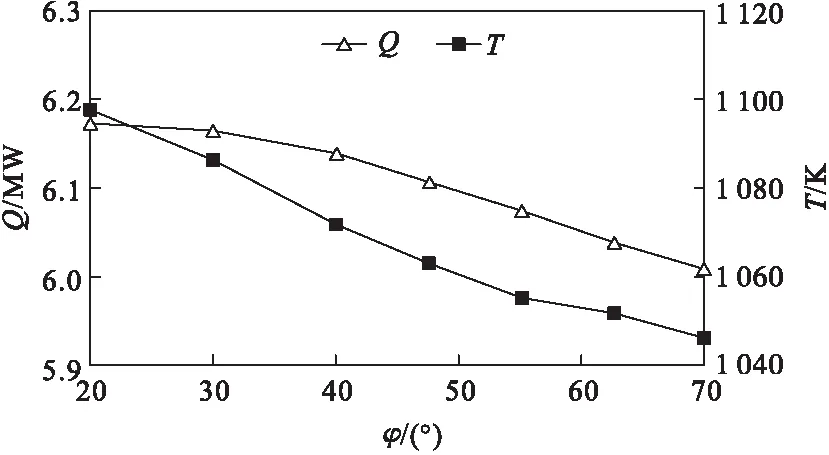

雾化喷嘴将燃油液滴喷射成空心锥形喷雾。这里考虑了7种不同的燃油喷射半角:20°, 30°, 40°, 47.5°, 55°, 62.5° 和 70°。固定以下参数值:AFR=1.15、dp=75 μm和S=0.78。燃油喷射半角对炉膛加热量和烟气温度的影响如图5所示。可以看出,较大的喷雾半角会降低炉膛的发热量和烟气温度。大的喷雾角增强了空气和燃料液滴之间的混合,使其点火更快,更靠近燃烧器,但喷雾角过大会导致火焰缩短和热通量在炉壁上的不利分布。窄的喷雾角阻碍了空气和燃料液滴之间的混合。因此,燃料液滴点火较晚,火焰区域被拉长,这使得炉内的温度分布更为有利,辐射和对流部分的热通量也更高。

图5 热能输出和气体温度与燃油喷射半角的关系

2.3 燃油液滴直径的影响

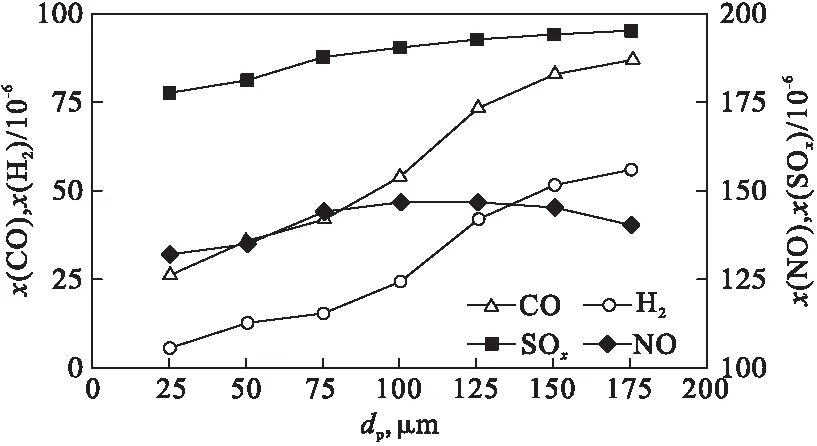

燃油液滴的大小取决于雾化喷嘴中的压力。燃油液滴的大小影响燃油通过再循环区的穿透方式,从而影响火焰的几何形状和稳定性。一般来说,在液体喷雾中,较大的燃料液滴遵循弹道轨迹,它们的运动受初始喷嘴特性的影响,而不是受周围气相的影响。另一方面,较小的液滴更容易受到气相的影响,因为很快失去惯性。此外,较小的液滴与气相的混合更好,蒸发和点燃比较大的液滴更早。在本研究中,液滴的粒径分布用RosinRammler函数来描述,RosinRammler函数由液滴的平均直径和扩散参数来定义[10]。扩散参数为1.4,连续液滴尺寸分布近似为20个离散液滴尺寸。本文计算了7个平均直径的液滴:25、50、75、100、125、150和175 μm,固定参数值:AFR=1.15、φ=42.5°和S=0.78。熔滴直径对加热炉加热量和烟气温度的影响如图6所示。从计算结果可以看出小液滴可获得较高的加热输出和气体温度。这是因为空气和燃料之间的蒸发和混合被小液滴强化了。而大的燃油滴更容易发生不完全燃烧,因为它们需要更多的时间蒸发和点燃。因此,CO和H2分数增加,如图7所示。SOx组分随液滴直径的增大略有增加,而NO组分随液滴直径的增大无明显变化趋势。因此尽可能减小液滴大小对于热能的利用和减少气体污染物的产生都是有利的。

图6 热能输出和气体温度与平均液滴直径的关系

图7 CO、H2、NO和SOx的摩尔分数与平均液滴直径的关系

2.4 流场模拟结果

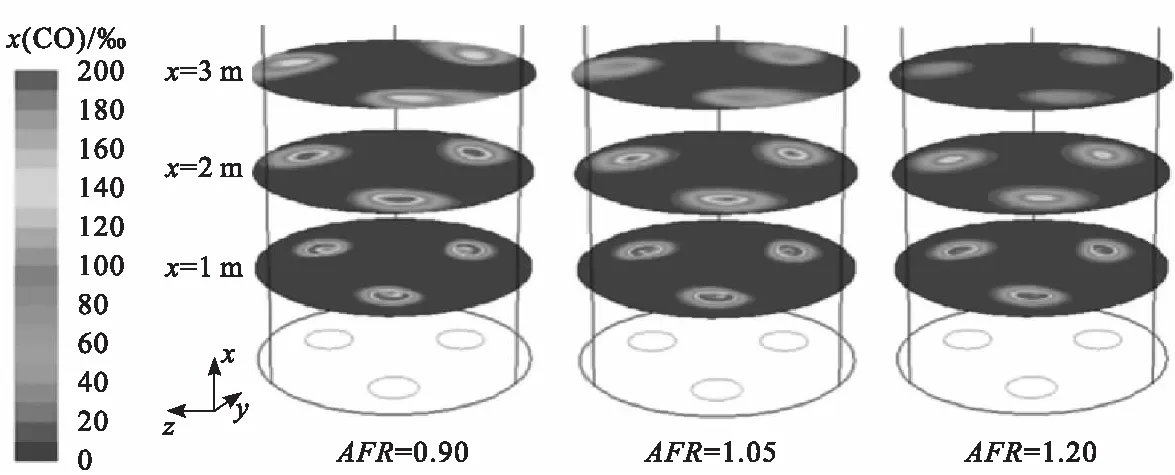

最后对不同AFR和喷射角下炉内CO气体分布情况进行表征,其中AFR值对工业炉内燃油喷雾燃烧CO馏分的影响如图8所示。通过模拟云图可以直观显示,当AFR值为0.90、1.05和1.20时,在x=1、2和3炉底的三个截面上的CO分数随AFR值的增大而减小。同样燃油喷射角对于CO浓度分布也具有类似的规律(见图9)。通过CO浓度分布可以清晰看出炉体内底部CO浓度最高,随着高度的增加,CO浓度逐渐减小,AFR及φ值越大,CO浓度将越低。

图8 不同AFR炉体内CO浓度分布图

图9 不同燃油喷射半角炉体内CO浓度分布图

3 结 论

本文对工业炉内燃油喷雾燃烧进行了数值研究。分析了空燃比、油滴尺寸、燃油喷射角等燃料和燃烧器参数对燃烧过程质量的影响。关于AFR值的影响,发现大于1.15的AFR确保完全燃烧和未燃烧物种CO和H2的最小分数。污染物NO和SOx的含量也随AFR值的增大而减小,这是由于烟气中空气含量相对较大所致。但是,在接近化学计量比的条件下,即AFR值在1.0左右时,可获得最高的炉加热输出。燃油喷射半角对炉膛发热量和组分排放有相似的影响。宽喷雾半角有利于燃料滴在近燃烧器区域的空间分散。火焰区宽而短,颗粒平均停留时间延长。因此,当喷雾半角大于50°时,CO和H2排放以及SOx分数显著降低。但是,供热量也有所下降因为短火焰会对热通量向炉壁的分布产生负面影响。数值分析表明,液滴平均直径在100 μm以下,可以保证较高的加热温度产量和低污染物排放。更大的油滴需要更多的时间蒸发和燃烧,从而导致不完全燃烧。