升力分配系数对螺旋桨正倒车水动力性能影响的数值分析

贺伟,郭家伟,胡小菲,刘明静,柏铁朝,李子如*

1 武汉理工大学 船海与能源动力工程学院, 湖北 武汉 430063

2 中国舰船研究设计中心, 湖北 武汉 430064

0 引 言

针对船舶螺旋桨几何参数对其水动力性能影响的研究,大多仅关注螺旋桨正车前进工况,对螺旋桨倒车后退工况的讨论相对较少。在螺旋桨设计方法与工程应用的相关研究中,鲜有将螺旋桨倒车性能作为设计目标或考核指标,而讨论螺旋桨几何参数对其倒车推力的影响规律的工作也不多见。在螺旋桨几何形状设计过程中,如何有效提升其倒车推力或者兼顾与其正倒车性能相关的设计与工程经验尤为缺乏。

在螺旋桨非正车前进工况下的水动力性能研究方面,Hecker等[1]采用实验方法对8个不同几何形状的螺旋桨模型在四象限内(正车前进、紧急停车、紧急启动和倒车后退)的水动力性能进行了预报,发现紧急停车和紧急启动时,在中等负荷工况下螺旋桨水动力特性曲线会出现拐点。Jiang等[2]采用面元法提出了螺旋桨紧急停车和倒车后退工况下水动力性能的预报方法,重点改进了特殊工况下库塔条件的实现。王国亮[3]基于面元法预报了JDC7704型调距桨从倒车到正车多工况下推力、转矩、效率和转叶力矩随其螺距角的变化规律。赖华威[4]基于雷诺平均(RANS)方法计算了某MAU型图谱桨正车和倒车工况下的水动力性能,指明倒车时螺旋桨推力系数、转矩系数和敞水效率较正车工况均出现下降。Chen等[5-6]、Lee[7]、肖冰等[8]和李理等[9]基于RANS方法,分别结合Chimera动网格方法、重叠网格方法、旋转坐标系(MRF)方法以及滑移网格方法对螺旋桨四象限水动力性能进行了预报,发现螺旋桨在第一、四象限运转时流场相对平顺,可以采用MRF方法,而螺旋桨在第二、三象限运转时流场非线性较强,需要借助不同的数值求解模式来准确模拟流场,如滑移网格方法、动网格方法或重叠网格方法等。王贵彪等[10]采用相同方法将研究对象拓展到了导管螺旋桨。王国栋[11]以DTMB438X系列桨为对象,基于RANS方法讨论了桨叶侧斜对非正车前进工况下水动力性能的影响;研究表明桨叶侧斜对正车前进和紧急停车性能无显著影响,但会使倒车工况下中度负载区(J=0.5~0.8)的敞水性能明显下降。杨琼方等[12]采用类似方法也得出了相同结论。上述工作均表明,RANS方法可以较准确地预报螺旋桨在四象限工况下的水动力性能,但这些工作几乎都只关注了给定几何形状的螺旋桨水动力性能随工况的变化规律,而涉及几何形状参数对螺旋桨倒车性能影响的讨论并不充分。

本文讨论的某33 000 DWT成品油轮,其原姊妹船采用的是MAU图谱桨。为了提高新造船的综合航行性能,将图谱桨替换为带有中等侧斜的环流理论桨。在试航过程中,新船的最大航速和振动情况较原姊妹船均有一定优势,但其低速倒车性能较原姊妹船有所降低,在同等转速下新船理论桨倒车推力低于原船图谱桨的倒车推力。为此,本文将采用CFD方法对此现象进行研究,以期解释理论桨倒车推力较图谱桨下降的原因。首先,基于环流理论设计方法,要求该船螺旋桨正车设计工况下的推力与原理论桨相当,依次减小升力分配系数,另外设计2个分别具有零拱度和负拱度的理论桨。然后,通过比较4个螺旋桨在正倒车不同工况下水动力性能的数值计算结果,重点讨论升力分配系数、螺距与拱度组合方式对螺旋桨正倒车工况下的水动力性能的影响,以期为需要兼顾考虑螺旋桨正倒车性能时的螺旋桨设计提供一些经验。

1 研究对象

33 000 DWT成品油轮船舶及螺旋桨设计相关参数如表1所示,图1为实船照片。2艘船分别采用MAU图谱桨和理论桨,为叙述方便,两桨分别记为图谱桨和理论桨1。主要参数如表2所示,图2和图3分别给出了2个螺旋桨的几何形状示意图及其螺距比P/D和拱度弦长比F/C沿径向r/R的分布情况。

表1 船舶及螺旋桨设计相关参数Table 1 Design parameters of ship and propeller

图1 33 000 DWT成品油轮实船照片Fig.1 View of 33 000 DWT oil product tanker

表2 图谱桨和理论桨1主要几何参数Table 2 Main geometric parameters of MAU-series propeller and theoretical propeller 1

图2 2个螺旋桨的几何示意图Fig.2 Geometry of two propellers

图3 2个螺旋桨螺距比和拱度弦长比径向分布Fig.3 Radial distribution of pitch ratio and camber-chord length ratio of two propellers

开展后续研究之前,还需要说明以下几点:

1) 新造船螺旋桨设计采用的是环流理论方法,限于篇幅,本文不予赘述,具体可详见文献[13]。理论桨设计时均选用最佳环量分布形式,其中,理论桨1设计时各半径处剖面升力分配系数CF统一取为0.7,CF为剖面零升力攻角与绝对攻角之比,反映的是剖面拱度对升力的贡献。

2) 为方便与模型试验结果进行比较,并减小数值计算工作量,本文数值计算均针对模型尺度展开,缩尺比取为25,即桨模直径D=200 mm,桨模转速根据临界雷诺数要求取为n=2 000 r/min。

3) 虽然新造船和原姊妹船匹配不同螺旋桨时航速都超过了13 kn的设计航速,但因螺旋桨效率不同,实船航速有些细微差别,而两船实际的船机桨联动平衡状态并不相同。为了减小匹配点不一致导致问题的复杂性,后续讨论正车设计工况时,将航速统一取为13 kn,此时,其所对应的进速系数J=0.430 8。后续理论桨设计时约束条件也均设为在该工况下螺旋桨推力与原理论桨相当。

4) 对于倒车后退工况,鉴于此时主机转速限制、操船人员水平与习惯、船舶姿态、水流条件等对倒车状态可能造成的影响,本文在讨论螺旋桨倒车性能时,假定船舶以相对较低的速度后退、螺旋桨反向旋转,且只针对倒车敞水工况展开计算比较,对应的进速系数工况范围为J=0~0.1。

2 数值模型与有效性验证

本文主要采用CFD方法开展螺旋桨正倒车工况水动力性能的预报和比较。以下简述所采用的数值计算模型。

2.1 控制方程

螺旋桨周围黏性流的控制方程为纳维−斯托克斯(N-S)方程,时间平均处理后的连续性方程和动量守恒方程为

式中:xi和xj分别为坐标系的第i和第j个分量,j=1,2,3;和为 速度分量的时间平均值;为流体微元体上的平均压力;µ为运动黏性系数;ρ为水的密度,为雷诺应力;∇为梯度算子。

2.2 计算域与网格划分

计算域设置对数值计算的精度和效率都有影响。综合考虑计算域过大带来的优缺点,并参考文献[14],选取计算域如图4所示。其中,计算域为与螺旋桨同轴的2个圆柱区域,分别为包围螺旋桨的旋转内域和静止外域。螺旋桨直径为D,旋转域的直径为1.2D,长度为1D,静止域的直径为8D,长度为13D。考虑到正倒车计算的需要,旋转域和静止域的几何中心均与螺旋桨盘面中心重合。螺旋桨轴与坐标系的X轴对齐,指向船尾为正,Y轴向上为正,Z轴遵循右手定则。

图4 计算域Fig.4 Computational domain

采用计算STAR-CCM+软件自带的网格生成器对计算域进行网格划分,旋转域和静止域网格均用切割体生成器划分,边界层网格采用棱柱层网格生成器划分。旋转域中桨叶和桨毂表面的网格尺寸设为0.005D,体网格的尺寸设为0.01D,交界面的网格尺寸设为0.01D,桨叶及桨毂近壁面设置边界层网格,通过调试最终使壁面Y+值控制在100左右。

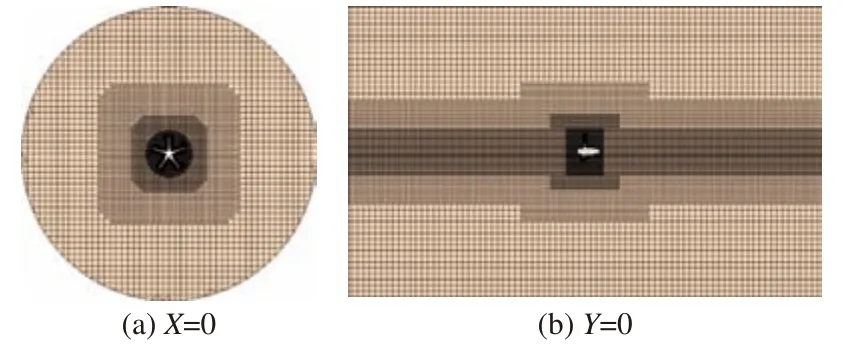

为了便于采用同一套网格开展后续螺旋桨正车和倒车工况下的水动力性能数值计算,在静止域内螺旋桨来流和去流方向与旋转域同直径大小圆柱区域均进行了网格加密处理,图5给出了计算域X=0与Y=0截面的网格示意图。

图5 计算域特征截面网格示意图Fig.5 Grids of feature section in computational domain

2.3 湍流模型与边界条件

参照文献[14]在螺旋桨正倒车水动力性能数值计算时的处理经验,本文计算域的边界条件和螺旋桨的旋向设置如表3所示。入口边界条件设置为速度入口,出口边界条件设置为压力出口,相对压力为0 Pa,采用MRF方法模拟螺旋桨的旋转运动,旋转域与静止域交界面设为Interface,湍流模型选为Realizablek−ε模型。

表3 计算域边界条件与螺旋桨旋向的定义Table 3 Definition of rotational direction of propeller and boundary conditions of computational domain

2.4 有效性验证

为方便比较,螺旋桨水动力性能采用无量纲形式表达。螺旋桨推力系数KT、转矩系数KQ和敞水效率η0定义如下:

式中:T为螺旋桨推力,N;Q为螺旋桨转矩,N·m;n为螺旋桨转速,r/s;D为螺旋桨直径,m;ρ为流体密度,kg/m3;VA为进速,m/s。

基于前述数值方法,首先针对理论桨1建立相应的数值计算模型,并对其正车前进工况J=0~0.635 5范围内的螺旋桨敞水性能进行数值计算。在进行模型试验时,桨模尺寸和转速均与数值计算时的相同。比较数值计算结果与模型试验结果[15],如图6所示。由图可见,数值计算结果与试验结果的相对误差较小,在绝大部分工况下都在5%之内,表明了本文数值计算模型在螺旋桨水动力性能数值预报方面的有效性。

图6 理论桨1正车前进工况下敞水性能数值计算与试验结果比较Fig.6 Comparison of open water performance between numerical and experimental results of theoretical propeller-1

3 图谱桨与理论桨1水动力性能比较

3.1 正车前进工况

基于上述数值计算模型,对原姊妹船采用的MAU图谱桨正车前进工况下的敞水性能也进行了数值计算,其与理论桨1敞水性能计算结果的比较如图7所示。在正车设计进速系数工况J=0.430 8下,与图谱桨相比,理论桨1的推力系数和扭矩系数分别下降0.8%和2.3%,敞水效率提升1.5%;在J<0.3工况范围,理论桨1的推力系数和扭矩系数均大于图谱桨,且推力系数增加量明显高于扭矩系数增加量;在J<0.55工况范围内理论桨1的敞水效率均高于图谱桨,这一结果与两船实船试航表现基本吻合。

图7 两桨正车前进工况敞水性能计算结果比较Fig.7 Comparison of open water performance between numerical results of two propellers in forward operation mode

图8给出了正车前进设计工况J=0.430 8下两桨表面压力分布云图。在叶梢区域,图谱桨的负荷明显高于理论桨1,而在中等半径位置处理论桨1的负荷则略高,这与图3给出的两桨螺距和拱度沿径向分布的特点也基本吻合。

图8 正车前进工况J=0.430 8下两桨桨叶的压力分布Fig.8 Pressure distribution on the blades of two propellers in forward operation mode at J=0.430 8

3.2 倒车后退工况

图9给出了两桨在倒车后退工况J=0~0.1范围内的水动力性能比较结果。可以看出:随着倒车进速系数的增加,两桨的负荷均呈逐渐降低趋势,这与其他文献给出的倒车后退工况下螺旋桨负荷随进速系数的变化规律一致;在倒车工况下理论桨1的负荷明显低于图谱桨,在J=0时,理论桨1的推力系数和扭矩系数分别为图谱桨的95.8%和93.6%左右,随进速系数的增加,两者的偏差还有逐渐增加的趋势。换言之,对应的2个实桨在同样的倒车转速情况下,图谱桨产生的倒车推力确实大于理论桨1,船舶倒车响应速度更快,这与2艘船在实际航行中体现出的倒车推力大小关系相吻合。

图9 倒车后退工况下两桨敞水性能计算结果比较Fig.9 Comparison of open water performance between numerical results of two propeller in astern operation mode

为解释两桨倒车水动力性能差异产生的原因,以倒车后退工况J=0.1为例,图10给出了两桨桨叶表面压力分布云图对比。与正车工况相比,倒车工况下桨叶反向旋转,叶片导边和随边位置以及吸力面与压力面位置出现交换。可以看出:理论桨1虽然在导边处压力的峰值略高,但压力面高压区域和吸力面低压区域的面积均小于图谱桨对应区域面积,在吸力面的叶梢区域尤为明显。此结果一方面反映了两桨负荷沿径向分布不同的影响,另一方面也体现了两桨剖面不同的影响。相比于图谱桨的等螺距特征,理论桨1在叶根和叶梢均进行了一定的卸载,该区域的螺距比偏小,负荷也偏低。再者,理论桨1在各个半径处的剖面均采用机翼型剖面,其导边厚随边薄的特征比较明显,而图谱桨在外半径区域剖面均采用弓形剖面,其导边及随边几何形状比较接近。因此,总体上表现出图谱桨的倒车负荷与其正车负荷较接近,而理论桨1的倒车负荷与其正车负荷相比则明显下降。

图10 倒车后退工况J=0.1下两桨桨叶压力分布云图Fig.10 Pressure distribution on the blades of two propellers in astern operation mode at J=0.1

由图10还可以看出,螺旋桨在倒车工况下叶梢导边最薄处的叶背与叶面之间的压差最大,带有中等侧斜的理论桨1尤为明显,该工况下的桨叶强度问题在设计时应予以足够的重视。

4 升力分配系数对螺旋桨正倒车水动力性能的影响

图谱桨和理论桨1在正车前进工况下的水动力性能基本接近,而在倒车后退工况下出现比较明显区别的主要原因是2个螺旋桨几何形状不一致。

以理论桨1的设计输入为基础,以正车设计工况J=0.430 8下推力与理论桨1相当为要求,通过减小剖面升力分配系数,另外设计了2个分别具有零拱度和负拱度的理论桨(记为理论桨2和理论桨3),随后对这2个桨在正倒车工况下的水动力性能进行数值计算,并与理论桨1进行比较,以进一步讨论剖面升力分配系数、螺距和拱度组合方式对螺旋桨正倒车水动力性能的影响。

图11给出了3个理论桨设计时的剖面升力分配系数径向分布曲线,图12和图13给出了3个理论桨的螺距和拱度弦长比径向分布曲线。由图可见,理论桨1设计时剖面升力分配系数取值最大,设计得到的螺旋桨螺距比小拱度大,理论桨2设计时剖面升力分配系数接近0,对应螺旋桨的螺距增加而拱度降低至0左右,理论桨3设计时剖面升力分配系数取为负值,对应螺旋桨拱度也变为负值,螺距比增至最大。

图11 3个理论桨剖面升力分配系数径向分布曲线Fig.11 Lift distribution coefficient radially shared by the blade sections of three theoretical propellers

图12 3个理论桨螺距比径向分布曲线Fig.12 Radial distribution of pitch ratio of three theoretical propellers

图13 3个理论桨拱度弦长比径向分布曲线Fig.13 Radial distribution of camber-chord length ratio of three theoretical propellers

4.1 正车前进工况

表4给出了3个理论桨在正车前进设计工况J=0.430 8时螺旋桨水动力性能数值计算结果。与理论桨1相比,理论桨2和理论桨3在设计工况下产生了基本相当的推力,但转矩出现了比较明显的增加,最终导致该工况下的敞水效率分别下降5.6%和8.9%左右。

表4 3个理论桨在设计工况下的水动力性能Table 4 Hydrodynamic performance of three theoretical propellers under design condition

图14给出了3只桨在正车前进设计工况下的桨叶表面压力分布云图。由图可以看出:随着螺距比的增加和拱度比的减小,螺旋桨近导边的压力峰值明显增加;叶面压力面近随边处高压区域的面积逐渐减小,而叶背吸力面近导边处低压区域的面积逐渐增大,表明吸力面对推力的贡献逐渐增加。表5给出的3个理论桨叶背叶面推力贡献比也对此进行了证明。

图14 正车前进工况J=0.430 8下3个理论桨的桨叶压力分布Fig.14 Pressure distribution on the blades of three theoretical propellers in forward operation mode at J=0.430 8

表5 正车前进设计工况下3个理论桨的叶背及叶面推力贡献Table 5 Thrust contribution of back & face of blades of three theoretical propellers under design condition

上述结果表明,采用最小升力分配系数设计得到的理论桨3在正车前进设计工况下不仅敞水效率最低,且桨叶吸力面的低压幅值也最小,相应发生空泡的风险最高。

4.2 倒车后退工况

图15和图16分别给出了3个理论桨倒车后退工况下的推力系数和转矩系数曲线。可以看出:理论桨2和理论桨3在倒车后退工况下的负荷较理论桨1有明显的增加,在所讨论的工况范围内两桨推力系数平均增量分别达到34%和51%左右;两桨的转矩系数平均增量分别达到26%和41%左右;两桨的敞水效率也有所提升,以J=0.1工况为例,理论桨2和理论桨3的敞水效率比理论桨1分别提高了7.4%和8.6%。

图15 倒车后退工况下3个理论桨的推力系数曲线Fig.15 Thrust coefficient of three theoretical propellers in astern operation mode

图16 倒车后退工况下3个理论桨的转矩系数曲线Fig.16 Torque coefficient of three theoretical propellers in astern operation mode

图17给出了3个理论桨在倒车后退工况J=0.1下的桨叶表面压力分布云图。可以看出:随螺距比增加和拱度弦长比的减小,桨叶压力面高压和吸力面低压峰值区域均由导边外半径逐渐延伸到内半径弦长中部位置,覆盖面积逐渐增加,水动力负荷也就相应增加。

图17 倒车后退工况J=0.1下3个理论桨的桨叶压力分布Fig.17 Pressure distribution of blades of three theoretical propellers in astern operation mode at J=0.1

通过对比分析桨叶典型剖面在正车前进和倒车后退工况下的速度三角形,可深入分析3个理论桨正倒车水动力性能差异产生的原因。图18给出了螺旋桨0.7R处剖面在不同工况下的速度三角形示意,其中VA为进速;2πrn为周向速度;VR为不计诱导速度的剖面相对来流速度;αk为零升力攻角,反映拱度对升力的贡献;α0为几何攻角,反映螺距对升力的贡献;α为绝对攻角,为前两者之和,下标1,2,3分别表示3个理论桨。

由图18可以看出:3个螺旋桨螺距依次增加,不论是正车前进工况,还是倒车后退工况,其几何攻角α0均依次增加,即总有α01<α02<α03;在正车前进工况下,理论桨1拱度为正,αk1>0,理论桨2拱度为0,αk2=0,理论桨3拱度为负,αk3<0,最终导致α1≈α2≈α3,3个理论桨的负荷基本相当;在倒车后退工况下,相对来流反向,桨叶叶背叶面位置互换,理论桨1拱度由正转负,αk1<0,而理论桨3拱度由负转正,αk3>0,最终导致α1<α2<α3,此时理论桨1的负荷最小,理论桨2次之,理论桨3最大。

图18 3个理论桨0.7R处剖面速度三角形示意图Fig.18 Diagram of velocity triangle of three theoretical propellers at 0.7R

上述研究结果表明,在不过多影响螺旋桨正车前进水动力性能的前提下,通过调整升力分配系数,改变桨叶剖面螺距和拱度的组合方式,可以较为显著地提升螺旋桨倒车推力。对于需要兼顾螺旋桨正倒车推力的船舶而言,在其螺旋桨设计过程中,建议选择相对较小的升力分配系数,尽量减小拱度对正车前进工况下升力的影响,将有助于提升其在倒车后退工况下的推力表现。

5 结 论

针对某33 000 DWT成品油轮系列船采用理论桨时的倒车推力较采用图谱桨时的倒车推力低这一工程现象,本文首先通过CFD方法对其形成原因进行了数值计算与分析,然后通过调整螺旋桨设计参数得到了另外2个螺旋桨方案,并对不同螺旋桨正倒车水动力性能展开了计算比较,讨论了螺旋桨几何参数组合对其正倒车性能的影响规律。研究得出以下结论:

1) 不论是在正车前进工况还是倒车后退工况下,螺旋桨负荷均随进速系数的增加而呈下降趋势。

2) 在正车前进工况和倒车后退工况下,桨叶剖面螺距对剖面升力的贡献始终为正,拱度的贡献则体现为正负交替。桨叶剖面螺距和拱度组合方式的变化对螺旋桨的正倒车水动力性能具有比较明显的影响。

3) 相对而言,在不过多影响螺旋桨正车前进工况水动力性能的基础上,采用较大的升力分配系数,得到小螺距正拱度设计方案,有利于提升其在正车前进工况下的敞水效率,但对其倒车推力不利;反之,采用较小的升力分配系数,得到大螺距负拱度设计结果时,正车前进工况下敞水效率下降,但其倒车推力提升明显。

4) 在重点关注螺旋桨倒车性能的螺旋桨设计过程中,倒车后退工况下的桨叶强度问题、大螺距负拱度方案导致其在正车前进工况下吸力面空化发生风险的问题也需要引起高度关注。