CFRP复材飞秒激光小孔加工工艺研究

邱 一,刘 壮,李元成,张晓兵

(1.南京航空航天大学机电学院,江苏 南京 210016;2.中国航空制造技术研究院,北京 100024)

1 引 言

碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastics)是以碳纤维为增强体、树脂为基体的复合材料,具有低密度、高强度、耐高温、耐辐射、抗化学腐蚀等优良性能,是目前最受青睐的高性能材料之一,被广泛应用于航空航天等领域[1-2]。CFRP成型后,多数情况下需要进行大量的小孔结构加工,以满足装配、连接、冷却等功能需求。目前CFRP复材制孔工艺主要有两大类,一类是传统加工工艺,如铣削、钻削等[3];另一类是特种加工工艺,如电火花加工[4]、激光加工[5]、超声打孔[6]、水射流加工[7]以及它们的复合加工技术等。由于该类复材基体与增强相的物理特性差异大,导致制孔技术难度较大,易出现纤维拔出、分层、基体损伤、纤维末端膨胀等[8]。

CFRP复材激光加工技术是目前的研究热点。Sehyeok等人[9]使用光纤连续激光对CFRP材料进行了切割实验,研究了激光功率及扫描速度等参数对加工结果的影响,结果显示扫描速度是减小热损伤的主要因素。路明雨等人[10]对高模量CFRP复材的皮秒激光加工阈值特性进行了研究,通过面积外延法测定了两种CFRP复材的皮秒激光加工阈值,并分析了入射能量通量和扫描速度对切口质量的影响规律。Oliveira等人[11]利用飞秒激光对CFRP复材进行表面处理,实验结果表明,使用合适的加工参数可以选择性地去除复材的树脂基体,将碳纤维裸露出来。

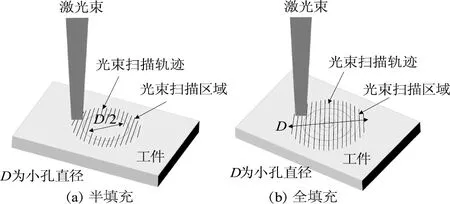

飞秒激光因具有脉冲持续时间极短、峰值功率极高的优点,使其在微小孔加工方面受到越来越广泛地关注。在使用飞秒激光对CFRP材料进行制孔时,对于较大尺寸孔径(如φ6 mm以上),可以采用光斑局部填充方式进行加工,这样有利于提高加工效率。但是,对于较小尺寸孔径(如φ3 mm),光斑填充方式的选择值得考量:如采用局部填充方式,则存在材料去除不充分的风险;如采用全填充方式,则增加了加工时间,降低了加工效率。针对这方面的研究尚未见报道。因此,本文采用飞秒激光对φ3 mm小孔进行不同填充方式的加工研究,主要探讨光斑半填充和全填充两种方式对小孔入口直径、锥度以及加工效率的影响,为今后CFRP复合材料飞秒激光小孔加工的应用提供参考。

2 试验与方法

试验所使用的试件为CFRP复材板,二维多向编织,铺层方向分别为-45°、0°、45°、90°,如图1所示。将CFRP复合材料切割成尺寸为30 mm×15 mm×2.8 mm试件,厚度为2.8 mm。该复材中的碳纤维为日本东丽公司 T300 型碳纤维,碳纤维直径为 10 μm,树脂基体为聚酰亚胺,两者的体积分数分别为60 %和40 %。碳纤维层合板由预浸料铺层后,在热压罐中固化成型。试件材料的性能参数如表1所示。

图1 CFRP复合材料试件

表1 CFRP复合材料的物理性能参数

所采用飞秒激光加工系统由飞秒激光器、光路系统、监视系统、运动平台和计算机控制器等部分组成。表2为飞秒激光加工试验参数。加工后的试样经酒精棉擦拭后烘干,在显微镜下观测小孔入口以及出口形貌,并使用工业CT对小孔剖面进行扫描检测,得到小孔剖面图。小孔加工试验采用光斑同心圆轨迹扫描方式进行,选择了20 μm、30 μm、40 μm三种填充间距(即两同心圆扫描轨迹间的距离)来研究半填充方式和全填充方式对小孔加工结果的影响规律。光斑半填充是指激光扫描区域覆盖小孔外圆边界到D/2处(D为小孔直径),全填充是指激光扫描区域覆盖整个小孔面积,如图2所示(阴影区域为光斑填充区域)。光斑沿光束轴线方向采用匀速进给方式,进给速度为2 μm/s。

表2 飞秒激光参数

图2 两种不同的填充方式

3 结果与讨论

3.1 光斑半填充的加工结果

3.1.1 不同光斑填充间距的加工结果

图3所示为半填充方式,脉冲能量200 μJ,扫描速度300 mm/s,填充间距分别为20 μm(线重合度33.3 %)和30 μm(线重合度0 %),经1500层扫描加工后的加工结果。两种填充间距均未加工出通孔,填充间距为20 μm时,小孔入口直径为3228 μm,材料被切透,但中心凸台仍有材料与孔壁相连,如图3(a)所示。填充间距为30 μm时材料未被切透,小孔入口直径为3220 μm,如图3(b)所示。

图3 光斑半填充及扫描速度300 mm/s下的加工结果

从材料去除机理方面分析,填充间距大小决定了光斑线重叠率的高低,进而影响到激光输入能量密度,输入能量密度越大则材料去除越多,反之亦然。此外,剥蚀效应[12]在CFRP激光加工中的作用也不能忽视。剥蚀效应是指在按照同心圆扫描轨迹进行加工时,由于树脂基体的热解温度较低,因此加工区域的树脂基体先于碳纤维被去除,造成碳纤维失去支撑;在高温高压的树脂热解气体的作用下,部分纤维被力学作用剥蚀去除。当线重叠率较大时,力学剥蚀现象较强,提高了材料的去除率。因此,填充间距越小,越容易加工出通孔。同时发现,填充间距对小孔的入口直径以及孔的锥度的影响较小。

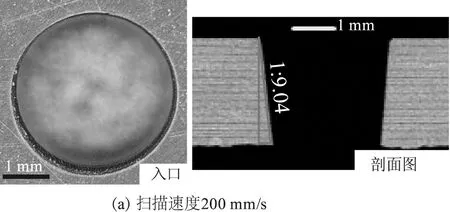

3.1.2 不同扫描速度的加工结果

图4为脉冲能量200 μJ,采用半填充加工方式,填充间距20 μm,1500次扫描条件下,扫描速度分别为200 mm/s和300 mm/s下的加工结果。结果显示,扫描速度为200 mm/s时获得通孔(入口直径3298 μm、锥度为1∶9.04)。扫描速度为300 mm/s时,未获得完整的通孔,中间凸台部分未被切离材料,入口直径为3228 μm,孔壁锥度为1∶6.73。从图4中可以看出,扫描速度200 mm/s时不但能得到通孔,而且孔壁的锥度较小。分析认为,其原因跟与3.1.1中的分析大致相同。扫描速度较小时,光斑重叠率较高,输入能量密度较大,材料的去除更多。因此,适当降低扫描速度,提高光斑重叠率有利于小孔的加工,同时降低扫描速度还能改善小孔的锥度。

图4 采用半填充及填充间距20 μm下的加工结果

3.2 全填充方式下的加工结果

3.2.1 不同填充间距下的加工结果

图5展示了在脉冲能量200 μJ,扫描速度200 mm/s,扫描1500次,光斑全填充条件下,填充间距分别为20 μm、30 μm、40 μm(线重叠率分别为33 %、0 %、-33 %)的加工结果。从图5(a)中可以看出,光斑填充间距为20 μm时获得通孔(入口直径3270 μm、锥度1∶4.35)。填充间距为30 μm时也获得通孔(入口直径3270 μm、锥度1∶4.82)。填充间距为40 μm时获得盲孔,其入口直径为3254 μm,锥度为1∶5.17。从加工结果可以看出,线重叠率为33 %和0 %时可以得到通孔,而当线重叠率为-33 %时,只能得到盲孔。其原因在于,填充间距增大,线重叠率降低,激光的输入能量密度变小,单层扫描的材料去除深度降低,因而40 μm的填充间距仅能加工出盲孔。其外,光斑全填充下加工出的小孔锥度明显高于光斑半填充的加工结果。产生锥度的原因是侧壁对激光的反射作用,激光按照同心圆轨迹扫描到最外圈时,由于侧壁对激光的反射,导致侧壁材料对激光能量的吸收大幅降低,而中心区域的材料对能量的吸收反而增多,因此边缘的材料去除较少,中心区域材料去除较多。同时采用全填充方式进行加工时,易于散热和加工产物的排除,加剧了锥形孔的产生。同时发现,填充间距对孔壁锥度的影响较小。

图5 光斑全填充及扫描速度200 mm/s下的加工结果

3.2.2 不同扫描速度下的加工结果

图6展示了在脉冲能量为200 μJ,采用全填充加工方式,填充间距20 μm、1500次扫描,扫描速度分别为200 mm/s和300 mm/s下的加工结果。从图6中可以看出,两种扫描速度均能得到通孔。当扫描速度为200 mm/s时,通孔入口直径为3273 μm,孔壁锥度为1∶4.35。当扫描速度为300 mm/s时,通孔的入口直径为3252 μm,孔壁锥度为1∶3.65。扫描速度为200 mm/s时获得的通孔锥度小于扫描速度为300 mm/s的加工锥度。分析其原因,扫描速度越大光斑重叠率越小,因此输入能量密度越低,材料去除率越低,小孔的孔壁锥度越大。采用较小的扫描速度有利于得到锥度较小的通孔,同时发现扫描速度对小孔入口直径的影响较小。

图6 光斑全填充及填充间距20 μm下的加工结果

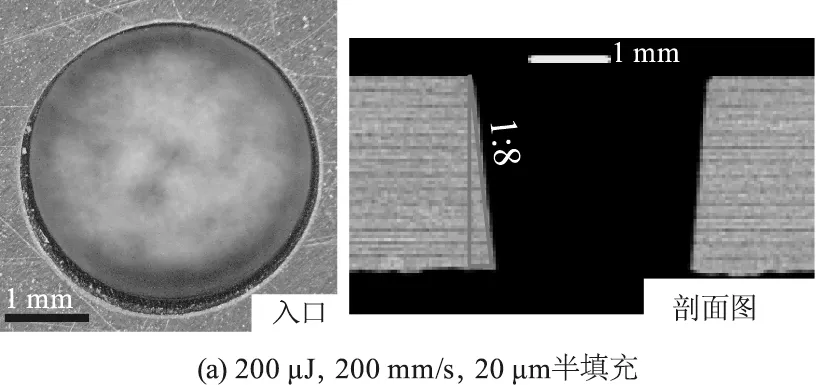

3.3 光斑半填充与全填充方式的对比

通过上述试验可以得出,不同的光斑填充方式对加工结果有较为显著影响,图7展示了脉冲能量200 μJ、扫描速度200 mm/s、填充间距20 μm及30 μm、两种不同的填充方式加工1500次后的结果。填充间距为20 μm时,两种填充方式均能加工出通孔。当采用半填充时,通孔入口的直径为3298 μm,锥度为1∶8。采用全填充时,通孔的入口直径为3273 μm,锥度为1∶4.35,如图7(a)与(b)所示。当填充间距为30 μm时,采用半填充的加工方式未能成功加工出通孔,其入口直径为3276 μm,锥度为1∶7.1。采用全填充方式能成功加工出通孔,其入口直径为3270 μm,锥度为1∶4.82,如图7(c)与(d)。从图中可以看出,采用半填充时,填充间距为20 μm能加工出通孔,而填充间距为30 μm时不能加工出通孔,其原因如前文所述,是因为填充间距越小,线重叠率越大,输入能量密度越高,因此越容易加工出通孔。从图7(c)与(d)中可以看出,当填充间距为30 μm时,采用全填充方式能获得通孔,而采用半填充方式不能获得通孔。经分析可认为在采用半填充方式加工时,随着加工深度的增大,排屑更加困难,气化或熔化的材料不能及时排出孔外,同时加工产物会对激光能量进行吸收,大幅降低了材料对飞秒激光能量的吸收率。

图7 填充间距30 μm及不同填充方式下的加工结果

对比半填充和全填充下的加工结果可以看出,采用半填充加工出的通孔锥度比采用全填充的小。经分析可认为主要有两个原因,一是在脉冲能量较大,扫描速度较小,填充间距较小,采用半填充方式进行加工时,虽然小孔内壁会对激光产反射,但由于凸台的存在,激光将在凸台外壁与小孔内壁之间来回反射,反而会增加材料对激光能量的吸收,同时由于输入能量密度足够大,能够有效的去除小孔内壁的材料,改善小孔的锥度,如图8所示。二是由于采用半填充时热解气等气态物质无法及时的排除,吸收激光能量导致热量在凹槽内聚积,反而有利于改善小孔的锥度。从试验结果可以看出,在输入能量密度足够大时,采用半填充方式进行加工不仅可以提高加工效率,还能得到锥度更小的通孔。填充间距和填充方式对小孔入口直径的影响不大,这是因为飞秒激光按照同心圆轨迹从外圈扫至最内圈,最外圈的加工凹槽阻止了温度向圆外传递。而扫描速度和填充方式对小孔孔壁锥度有较大影响。采用较小的扫描速度和较小的填充间距可以获得锥度较小的通孔。

图8 凹槽侧壁对激光的反射及热量聚集示意图

4 结 论

对CFRP复材飞秒激光小孔加工进行了试验研究,探讨了光斑半填充和全填充两种方式对小孔入口直径、锥度以及加工效率的影响,主要结论如下:

(1)光斑填充方式对小孔入口尺寸影响较小、对小孔锥度有较大影响。采用光斑半填充加工出的小孔锥度好于采用全填充加工出的小孔锥度。

(2)填充间距对小孔入口尺寸以及小孔锥度的影响较小。扫描速度对小孔入口尺寸影响较小,但对小孔锥度的影响较大;扫描速度越小则小孔锥度越小。

(3)采用脉冲能量200 μJ、半填充加工方式、填充间距20 μm、扫描速度200 mm/s时,能加工出质量较好、锥度较小的通孔。