夹钳单元停放螺杆异常磨损原因分析与解决措施

韩红文 赵金良 兴百宪

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

中车戚墅堰机车车辆工艺研究所有限公司研制的PX型四点紧凑式制动夹钳单元,具有以下特点:制动倍率大(制动倍率为8.58),输出的制动力和停放力大,在转向架上所占安装空间小,模块化程度高,且在产品全寿命周期内,检修更换维护较为简单,不需要拆卸轮对,大大减少了制动夹钳单元检修维护的人工作业强度,降低成本,提高效率[1]。

紧凑式制动夹钳单元根据功能区分,包括常用制动夹钳单元和带停放功能制动夹钳单元两种结构,停放制动也称为驻车制动,常用于轨道车辆的驻车[2]。在开发带停放功能的紧凑式夹钳单元时,夹钳单元的停放缸是借鉴踏面制动单元的停放模块进行改进设计的,该产品应用较多,经过线路考核,结构可靠,性能稳定,因此该停放模块技术比较成熟。地铁夹钳单元使用该停放模块,可以减少新产品开发的周期与难度,提高产品性能的稳定性和可靠性,并降低开发成本。

1 问题概述

在列车运行过程中,停放制动夹钳单元除了需要满足常用制动与缓解及停放制动与缓解的功能外,还应具备手动缓解的功能,即在车辆出现故障或者入库检修等情况下,无法实施停放状态下的充气缓解,对停放制动夹钳单元进行手动缓解,以保证对故障车实施移车的顺利进行。为此,在停放制动夹钳单元出厂前,需要进行不少于1万次的手动缓解动作疲劳试验。

停放制动夹钳单元的手动缓解试验过程是将停放缸进行一次充排气,排气时停放制动夹钳单元施加了停放制动,在该状态下拉动手缓解拉绳,完成停放制动夹钳单元的手动缓解试验。公司在对试制完成的停放制动夹钳单元进行手动缓解疲劳试验时,完成9 000次疲劳试验后,拉动手缓解拉绳,停放缸未缓解。针对该情况,对失效原因进行了分析。

2 动作原理分析

带停放功能的制动夹钳单元结构如图1所示,根据结构原理和试验现象,经分析,手动缓解疲劳功能失效的原因主要在停放缸部分(见图2)。停放缸中充入高压气体,处于充气缓解状态,停放活塞处于充气缓解位置。当需要停放制动时,将停放缸中的高压气体排出,停放缸中的蓄能弹簧将带动停放活塞向下运动,带动顶杆推动杠杆组成实施停放制动。在实施制动手动缓解时,弹簧力将促使停放活塞中的停放螺母与停放螺杆发生相对旋转,停放活塞回复到图1状态,此时完成了手动缓解[3]。

图1 带停放制动夹钳单元结构图

图2 停放缸手缓解结构图

3 原因分析

停放缸未手动缓解,考虑是由于停放螺杆与停放螺母未发生相对的旋转,导致停放活塞未能达到相应的回复位置。初步判断故障出现在停放螺杆组件、停放活塞组件和手拉缓解机构组件三部分,具体情况需要经过拆解分析。

3.1 拆解检查

对出现故障的制动单元进行拆解后发现,停放螺杆组件中的停放螺杆零件的梯形螺纹磨损异常严重,导致非自锁螺纹升角等参数形态发生了重大改变,而其他组件零件经过拆解检查,没有明显的故障痕迹,因此将这次试验失效原因定位在停放螺杆上。由于停放螺杆的异常磨损,导致与非自锁螺母的啮合出现故障,最终出现手动缓解功能的失效,分解的零件如图3所示。

图3 停放螺杆磨损图

3.2 磨耗原理与故障分析

由于该停放模块采用的是踏面制动单元的停放结构,应用多年,经过型式试验和应用考核,考虑是由于紧凑式制动夹钳单元的工况与原产品工况不同,导致试验结果的不同。针对这个问题,分别对踏面制动单元停放模块与紧凑式制动夹钳单元停放模块进行理论分析与对比,确定故障原因。

对于停放缸模块,其停放制动的原理为:当停放缸排气,停放活塞带动停放螺母移动,从而推动停放螺杆伸出,最终推动杠杆实现停放制动。这个过程停放螺杆与停放螺母之间几乎没有相对滑动,因此很少有磨耗。当拉动手缓解装置后,停放缸内棘轮与拉钩脱节,停放螺杆与停放螺母之间有相对滑动,因此停放螺杆的磨耗主要集中在这一过程。

定性分析夹钳的停放螺杆与踏面制动单元的停放螺杆的磨耗,根据经验,在结构确定的情况下,其磨耗大小主要与行程和制动力两个因素有关。

对于磨耗过程的行程来说,根据其停放缸的制动原理,分为形变行程与空行程。形变行程,即闸片端从盘片之间的作用力为停放制动力到两者刚好接触的过程中停放螺杆的行程,其过程为停放活塞推动制动螺杆沿螺纹旋转前进[4]。因为制动力较大,且沿螺纹滑动,因此磨耗主要发生在这个过程当中。空行程,即闸片端从缓解间隙到刚好与制动盘接触的过程中停放螺杆的行程,其过程当中主要是气缸复位弹簧的推动作用,因为其作用力相对于制动力,差距较大(停放制动力是气缸复位弹簧力的十几倍),因此空行程过程当中,磨耗并不多。

关于制动力,其停放制动力的大小主要体现在停放弹簧的力值,两种产品的停放弹簧实际计算力值如表1所示。

表1 两种产品的停放弹簧的力值对比

由表1可得,制动夹钳单元的弹簧在形变行程中的平均停放力要大于踏面制动器的弹簧。其原因主要是由于其空行程长短导致(踏面制动器的空行程较长,弹簧压缩量较小)。

3.3 紧凑式制动夹钳单元停放螺杆行程计算

关于形变行程的长度,因为停放螺杆与常用活塞的活塞面相抵,因此停放螺杆的行程可以通过常用活塞在形变过程的位移量来确定,并通过有限元建模方法来确定其形变位移的大小。

通过对制动夹钳单元有限元建模,并添加停放工况,得出其形变位移为11.842 mm~11.987 mm,如图4所示。停放螺杆行程约为11.914 mm左右。

3.4 踏面制动单元停放螺杆行程计算

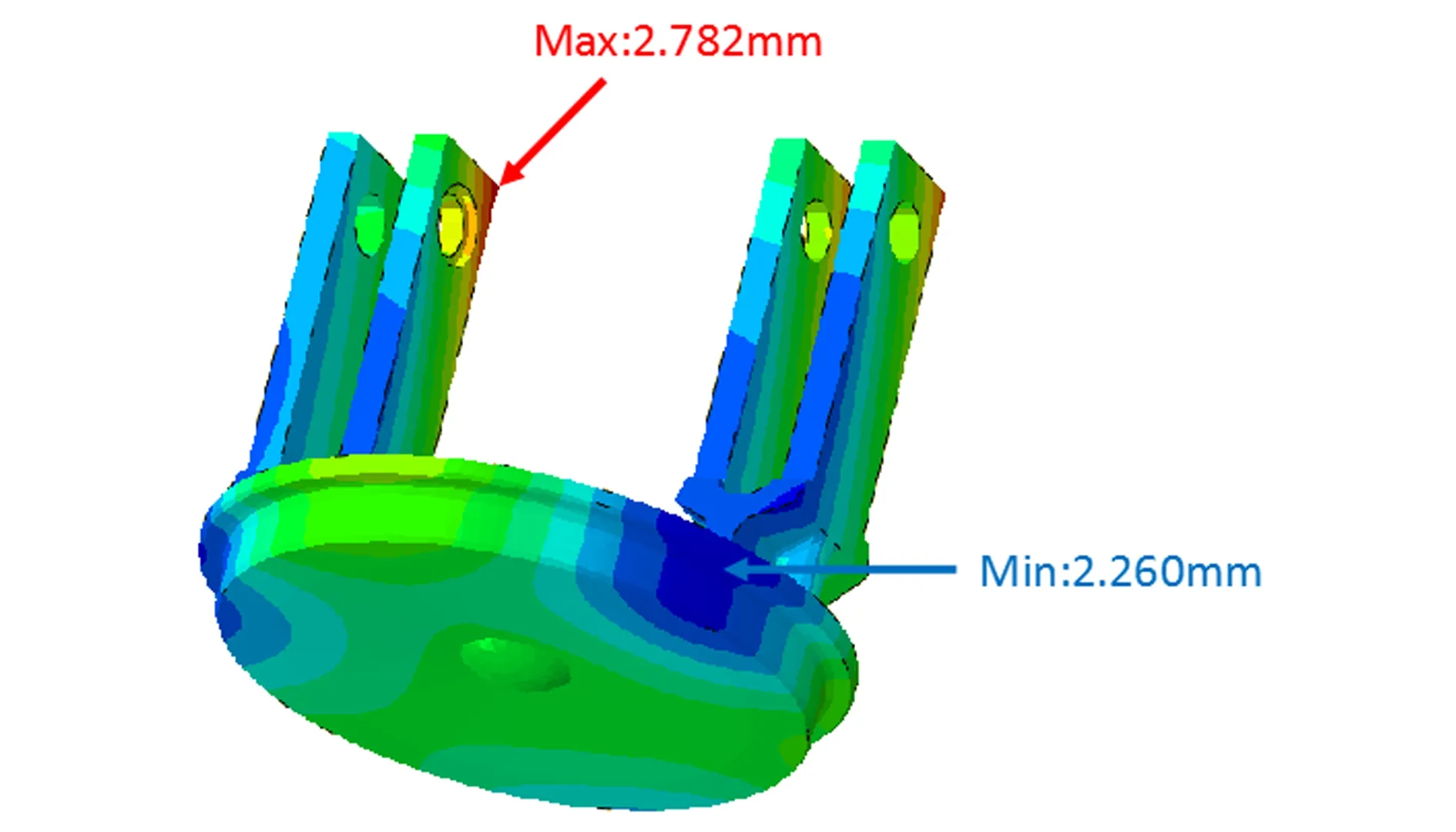

通过对踏面制动单元有限元建模,并添加停放工况,得出其形变位移为2.260 mm~2.782 mm,如图5所示。停放螺杆行程为2.521 mm左右。

图4 制动夹钳单元常用活塞形变位移图

图5 踏面制动单元常用活塞形变位移图

3.5 分析结果

制动夹钳单元停放螺杆的形变行程远大于踏面制动单元的形变行程,并且在形变行程中制动夹钳单元常用活塞的制动力反作用力也大于踏面制动单元常用活塞的制动力反作用力。由此可得,在停放缸单元结构大致相同的情况下,制动夹钳单元停放螺杆的磨耗要大于踏面制动单元停放螺杆的磨耗。

4 解决方案及应用效果

4.1 解决方案

紧凑式制动夹钳单元在手动缓解过程中,由于夹钳外部杠杆的变形较大,在缓解过程中,首先是夹钳的变形杠杆进行回复,此时受力较大,经过仿真计算,停放螺杆与停放螺母的相对滑动距离为13 mm,需克服较大的杠杆变形力,由于停放螺母采用的铝青铜材料,材质较硬且耐磨损,因此导致球墨铸铁材料停放螺杆的磨损较多。

而踏面制动单元由于外部杠杆较短,变形较小,在手动缓解时,经过仿真计算,停放螺杆与停放螺母相对滑动距离为2.4 mm,滑动距离较短,因此磨损也较少,在进行1万次手动缓解试验后,停放螺杆累计磨损符合使用要求。

要解决紧凑式制动夹钳单元的停放螺杆异常磨损问题,在零件结构保持不变的情况下,考虑到耐低温性能,提出将球墨铸铁材质停放螺杆更换为42CrMo材质,硬度提高到28~32HRC[5],这样可以提高停放螺杆的硬度,增强其耐磨性;同时在螺纹副匹配处,增加适当的润滑油脂,保证螺纹副运动下的润滑。

4.2 应用效果

对优化后停放制动夹钳单元进行1.5万次手动缓解疲劳试验,试验结果显示,手动缓解功能正常,符合设计预期目标。试验后将停放缸做拆解检查:停放螺杆与停放螺母均未发现明显的磨损,配合良好,非自锁螺纹结构未发现明显的改变,试验后零件如图6所示。

图6 优化试验图

5 结束语

通过更改停放螺杆的材质,提高其硬度与耐磨性,有效提高了制动夹钳单元的手动缓解疲劳性能。非自锁螺纹保持适当的润滑,降低螺纹副之间的摩擦因数,可以提高其润滑和耐磨性。