高温高压气井中超级13Cr油管环空断裂的原因

耿海龙,龙 岩,赵密锋,付安庆,张雪松,王 鹏,徐鹏海

(1. 中国石油塔里木油田公司油气工程研究院,库尔勒 841000; 2. 中国石油集团石油管工程技术研究院,西安 710077)

随着人类对能源需求的与日俱增以及钻完井工艺的不断进步,高温高压深层气藏逐渐成为油气田可采储量的重要增长点。高温高压气藏环境具有温度高、压力高、腐蚀介质含量高等特点,这就对服役其中的油井管材的性能提出了极高的要求[1]。传统的高温高压气井管柱选材体系主要针对生产环境(内壁接触环境),研究者针对各类油井管材料在地层水、CO2/H2S等介质中的腐蚀及断裂损伤行为开展了大量研究[2-4]。然而,近年来,国内外高温高压气田出现多起油套环空环境(外壁接触环境)诱发的油井管断裂失效报道[5-7]。油套环空内主要填充环空保护液,由于长期接触油套管,环空保护液在具备高密度的同时,还应具有防腐蚀性能[8],因此,环空保护液体系诱发管柱异常失效引起了研究者的广泛关注。

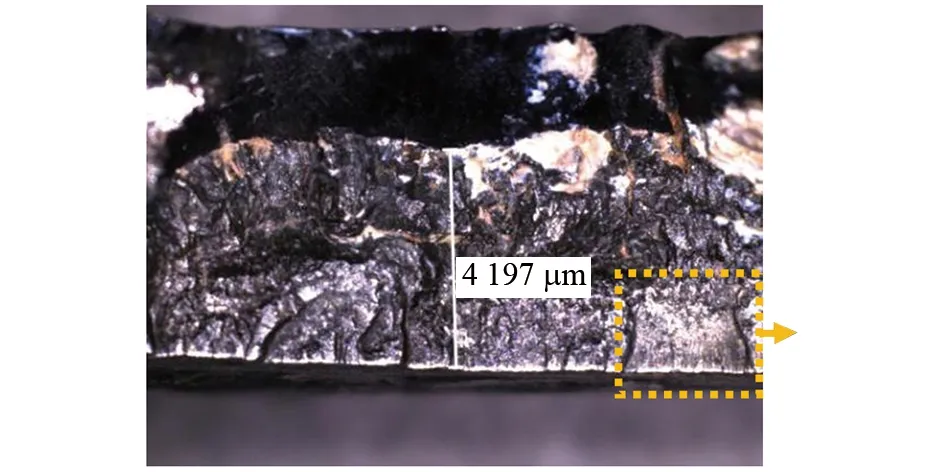

西部某气田高温高压气井进行修井作业过程中,发现自油管挂下起第483根φ88.90 mm×6.45 mm超级13Cr油管纵向断裂,见图1(a),油管断裂位置位于井深4 811 m处,该油管断裂后因卡瓦打捞导致断口附近局部区域存在严重的机械损伤。采用磁粉检测对失效油管进行检测,结果表明除断口附近损伤区域外,在远离断口的区域同样可见大量纵向裂纹沿其外表面分布,见图1(b)。本工作结合理化性能检测、显微组织分析、断口形貌分析、腐蚀特征分析等,对超级13Cr油管环空断裂原因及影响因素进行系统研究,以期避免此类事故再次发生。

(a) 断口

1 油管工况调研

该井失效前油压96.24 MPa,A环空压力40.35 MPa,井底温度164.2 ℃,日产气 74.6×104m3,属于典型的超深高温高压气井,产出天然气中CO2质量分数0.813%、不含H2S,产出水中Cl-质量分数5 790 mg/L。

2 理化检验

2.1 化学成分

依据ASTM A751标准,采用ARL 4460直读光谱仪对该断裂油管进行化学成分分析,结果见表1。结果表明,断裂油管的化学成分均符合油田订货技术协议要求,属于13Cr-5Ni-2Mo型超级13Cr钢。

表1 油管的化学成分

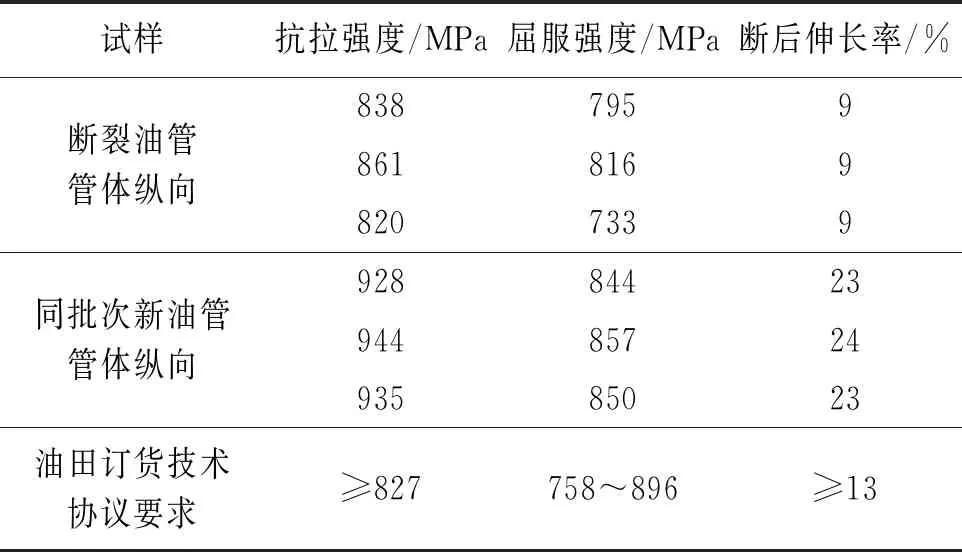

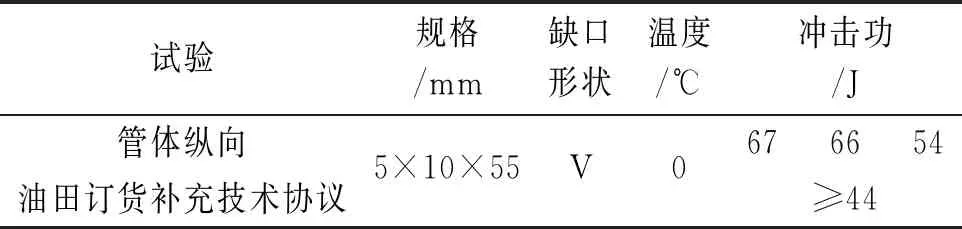

2.2 力学性能

依据ASTM A370和ASTM E 18标准分别对断裂油管进行力学性能检测,结果见表2~4。结果表明,断裂油管夏比冲击功及硬度符合油田订货技术协议要求,但部分试样的抗拉强度及屈服强度低于订货协议要求最小值。取同批次未服役新油管进行拉伸性能检测,可知新油管拉伸性能满足订货协议要求,对断裂油管管体拉伸试样断口进行宏观形貌观察,发现试样断口外表面存在大量陈旧纵向裂纹,见图2,说明断裂油管拉伸性能降低与其表面陈旧裂纹有关。

图2 拉伸试验后试样的断口宏观形貌

表2 油管的拉伸试验结果

2.3 显微组织

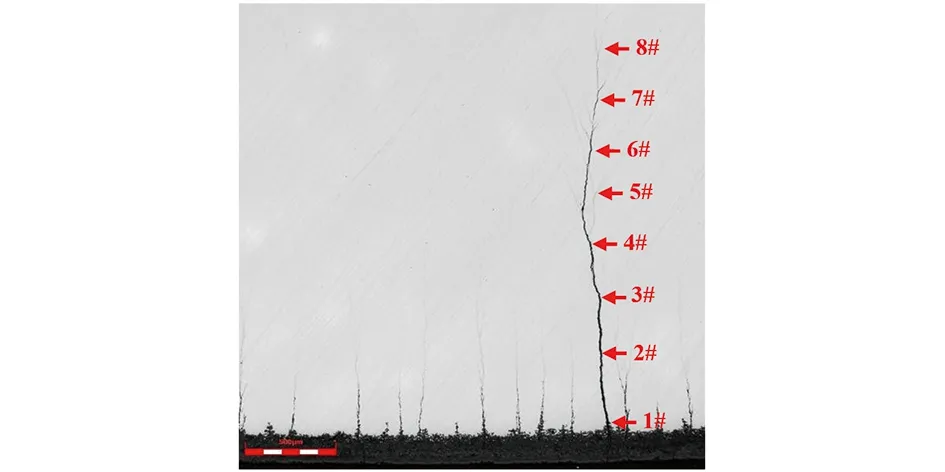

从断裂油管裂纹处取样,依据ASTM E3-11、ASTM E45-13、ASTM E112-13标准,采用OLS 4100激光共聚焦显微镜对裂纹形貌及周围显微组织进行分析,如图3所示,该油管显微组织为回火马氏体,晶粒度9.0级,非金属夹杂物A0.5级、B0.5级、D0.5级,其外表面存在大量纵向分布裂纹,呈分叉树枝状以穿晶扩展,周围组织未见异常。

(a) 外表面分叉裂纹

2.4 断口形貌

采用超景深显微镜对油管断口进行宏观形貌分析。由图4可见:油管断口呈深黑色,断面可见灰白色覆盖物;断口靠油管外表面侧较平坦,平坦区范围约占断面80%以上,同时可见放射花样汇聚于断口外表面侧,内表面侧存在少量剪切唇。由宏观分析可初步确定该油管纵向开裂属于典型的多源脆性开裂,且起裂于管体外表面,与金相裂纹分析结果类似。

表3 夏比冲击性能试验结果

表4 洛氏硬度试验结果

图4 油管断口宏观形貌

该油管断口经醋酸纤维和丙酮清洗后,采用扫描电子显微镜(SEM)进行微观形貌观察,如图5所示。该油管断口存在较多腐蚀产物覆盖,断面较平坦,微观形貌具有解理特征,裂纹扩展区可见二次裂纹分布。

2.5 腐蚀特征分析

由图5可见:基体表面存在明显腐蚀,并存在较厚腐蚀产物层,腐蚀产物具有双层结构,O元素含量由外层向内层逐渐降低,Cr、P元素含量则存在较大差异,其中腐蚀产物外层具有明显富Cr特征,而内层的Cr元素出现损失,具有贫Cr特征;P元素在两层中的分布与Cr元素不同,其聚集在内层腐蚀产物中,外层含量较低;在腐蚀产物层中还发现S元素聚集。

(a) 裂纹源区 (b) 裂纹扩展区

选择图3(a)中典型的分叉裂纹并沿油管外壁到内壁方向共8个不同深度的位置(图中箭头所示)进行能谱(EDS)分析,结果见表5。能谱分析结果表明,裂纹内富含O、P元素,其中裂纹扩展区内的O元素含量均超过30%(质量分数,下同),裂纹尖端O元素含量仍高达10.67%;裂纹内P元素含量最高可达14.14%,而裂纹尖端仍可检测出P元素;此外,裂纹扩展初期存在少量S元素分布。

表5 油管外表面裂纹内元素分布结果

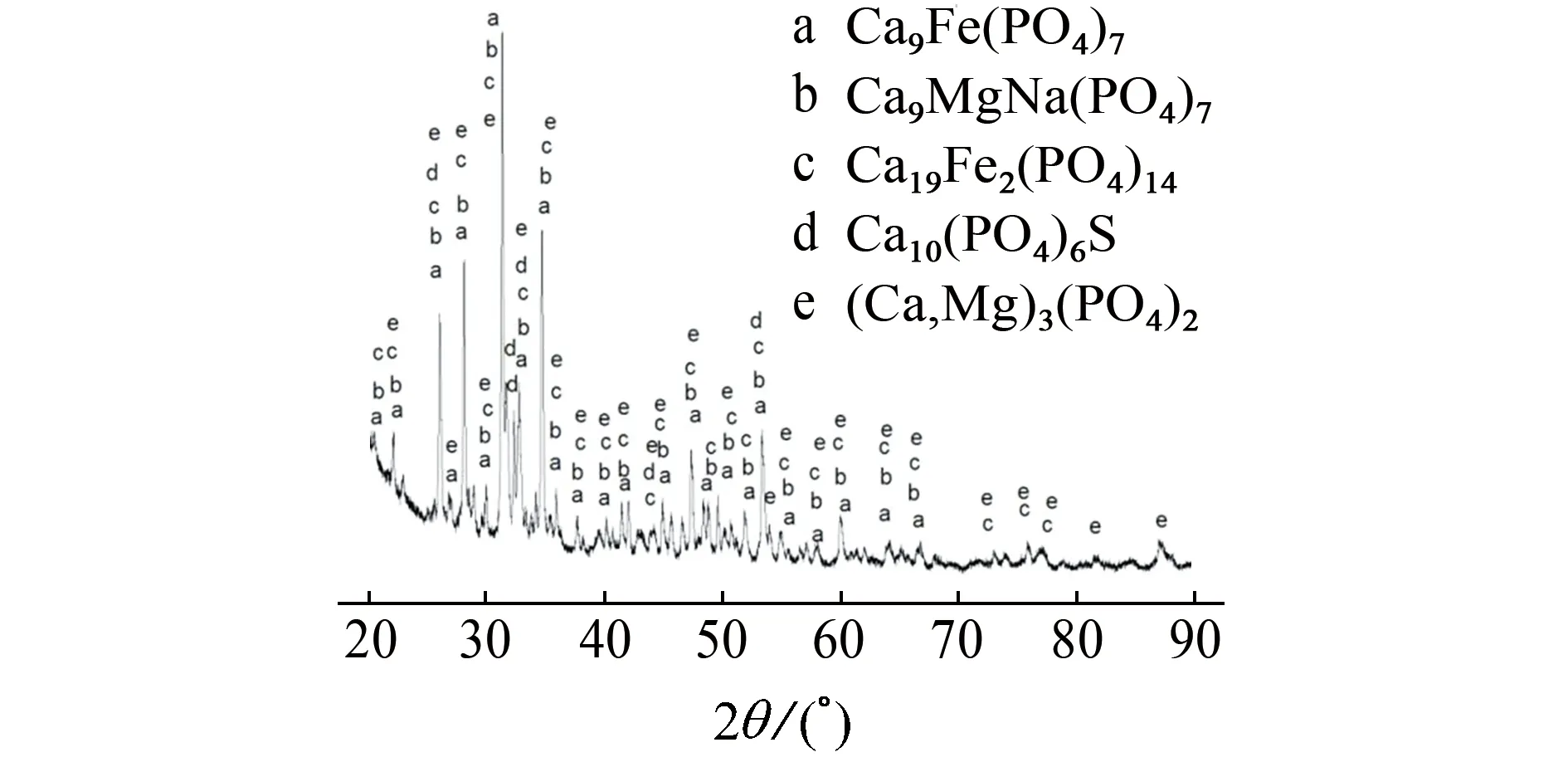

在断裂油管外表面还存在灰白色覆盖物附着,该覆盖物较疏松,经挤压呈粉末状,从油管表面刮取覆盖物粉末进行XRD物相分析。分析表明(图略),该覆盖物中存在明显的磷酸钙盐类物质的衍射峰,主要为Ca9Fe(PO4)7、Ca9MgNa(PO4)7、Ca19Fe2(PO4)14、Ca10(PO4)6S、(Ca,Mg)3(PO4)2(图略)。

图7 油管表面覆盖物XRD分析结果

2.6 讨论

理化性能分析表明,该断裂超级13Cr油管化学成分、夏比冲击性能、硬度、同批次未服役新油管拉伸性能均满足订货技术协议要求,且管体显微组织未见明显异常,由此可排除材质因素导致油管失效的可能。外表面裂纹分析结果可知,裂纹均起源于油管外表面,沿管体纵向分布,以穿晶扩展为主,并呈现多分叉特征。断口宏观形貌分析表明,该断裂油管纵向断口呈台阶状,外表面侧较平坦,断面存在放射花样汇聚于油管外表面,具有典型的多源脆性开裂特征,起裂于管体外表面。断口微观形貌分析表明,断口主要呈现解理形貌,与外表面裂纹穿晶扩展特征相印证,同时断面存在大量腐蚀产物覆盖。由以上分析可初步判断,该失效油管断口及表面裂纹主要表现出应力腐蚀开裂的特征。以下将结合金属材料发生应力腐蚀开裂的三项基本条件进行分析,即敏感的金属材料、特定的腐蚀介质、一定的拉应力。

2.6.1 敏感的金属材料

近年来,随着超深高温高压气井的开发,超级13Cr马氏体不锈钢油管发生应力腐蚀开裂的数量逐年上升趋势。根据现有的失效案例可以看出,马氏体不锈钢在一定介质环境中具有应力腐蚀开裂敏感性,国内外学者已普遍认识到除了H2S(低pH环境)导致的硫化物应力腐蚀开裂外,马氏体不锈钢对富Cl-溶液也具有较高的敏感性,而当环境中混合两种或两种以上敏感介质时其应力腐蚀开裂敏感性更高[2-4]。此外,溶液中的溶解氧不仅对碳钢材料具有较强的腐蚀性,对于马氏体不锈钢等耐蚀合金的应力腐蚀开裂也具有十分显著的促进作用[9],MOWAT等[10]报道了北海油田高温高压井中双相不锈钢油管沿外壁断裂的事故,认为氧气侵入与高浓度Cl-共同造成了油管应力腐蚀开裂,氧对应力腐蚀开裂起促进作用。对于各种类型的环空保护液体系,目前国内外学者对其引起超级13Cr油管应力腐蚀开裂的行为进行了相关报道。研究表明,超级13Cr油管在CaCl2环空保护液中有较强的应力腐蚀敏感性,国内外对其腐蚀机理的认识具有一致性,认为CaCl2环空保护液中Cl-浓度、H2S/CO2等腐蚀性气体的侵入均是导致超级13Cr油管应力腐蚀开裂的重要因素[11-13]。对于磷酸盐溶液体系,有研究表明Fe-Cr合金在磷酸盐溶液中具有应力腐蚀敏感性[14],王鹏等[6]报道了超级13Cr油管在磷酸盐环空保护液中的环境断裂行为。

2.6.2 特定的腐蚀介质

该油管裂纹均起裂于管体外表面(即油套环空环境),腐蚀产物分析表明,该断裂油管断口、裂纹全扩展周期内以及油管外表面等各特征区腐蚀产物或覆盖物中均存在P元素。封隔器以上油管外表面所接触介质为油套环空保护液,该失效井所用环空保护液为无固相的磷酸盐类环空保护液,根据环空保护液成分检测结果,其主要成分(质量分数,下同)为97%~99%焦磷酸钾(K4P2O7)和1.8%~2.0%铬酸钾(K2CrO4),可见失效油管各特征区内P元素来源于环空保护液中的焦磷酸钾。此外,断裂油管各典型区域内均可见S元素分布,而该井服役环境中却不含H2S,根据现场反馈信息可知,该井在钻井阶段所用泥浆主要为含磺酸盐的聚磺钻井液,高温高压气井下管柱在作业过程中,油管直接下入钻井液中,由此可判断含S腐蚀产物源于环空残留钻井液。钻井液的污染会加剧油管的腐蚀及断裂损伤:一方面,高温环境中,钻井液中的某些含硫有机磺化物在高温高压下可分解出诱发应力腐蚀开裂的H2S[15];另一方面,钻井液中的Ca2+、Mg2+等离子会与环空保护液中的PO43+反应生成难溶于水的Ca3(PO4)2等沉淀,易在油管表面结垢,该断裂油管外表面存在磷酸钙盐类物质的结垢层,并且结垢层下基体出现明显腐蚀,说明结垢层在一定程度上促进了油管腐蚀。

2.6.3 一定的拉应力

油管在完井生产过程中承受的拉应力主要来源于自身重力效应、温度效应、油套压差以及残余应力等。一般情况下,超深高温高压气井由于管串长、井底温度高、井底压力大,因此重力效应和温度效应的作用最为显著,其结果导致油管柱在生产过程中伸长。仅针对管柱轴向受力而言,上部管柱因自重较大主要承受拉应力,而超过中和点后管柱主要承受压缩应力,不易诱发应力腐蚀开裂。该油管断裂处井深为4 811 m,接近中和点位置,因此其所受到的轴向拉应力并不高。然而,该井失效油管外表面裂纹均沿管体纵向分布,根据裂纹扩展方向垂直于拉应力方向的原则,可判断造成应力腐蚀裂纹的力为油管外壁的环向拉应力。由现场调研可知,该井自投产起A环空压力即不能维持,油管失效前累计补压186次,补压方式为向A环空内补入环空保护液。根据该井油管失效前的数据,失效前油管油压83.76 MPa,井口套压仅5.34 MPa,而油管断裂处套压采用式(1)计算:

P0=ρ0gH+Pc

(1)

式中:P0为断裂处套压;ρ0为环空保护液密度;H为断裂处环空液面高度;Pc为井口套压。

该井环空保护液密度为1 400 kg/m3,A环空持续补压表明环空保护液已出现漏失,因此油管断裂处环空液面高度应在两种极限情况之间,即0 m(环空保护液完全漏失) 综上,该断裂油管满足发生应力腐蚀开裂的三项基本条件,裂纹起源于油管外表面,磷酸盐环空保护液是导致应力腐蚀开裂的主要环境介质。磷酸盐缓蚀剂作为一种传统的阳极型缓蚀剂体系,可在碳钢或不锈钢表面形成难溶的FeHPO4、Fe3(PO4)2等氧化膜,从而保护金属基体不受侵蚀性离子损伤[16]。然而,当磷酸盐含量较高时,有可能诱发马氏体不锈钢断裂[17]。该失效油管在高密度的磷酸盐环空保护液中出现表面损伤,其氧化皮下严重贫Cr、并富含P元素,可见高密度磷酸盐溶液可导致不锈钢出现严重阳极溶解,Cr元素的流失使得马氏体多尺度结构界面耐蚀性降低,腐蚀性环境中诱发表面局部腐蚀,在应力与腐蚀耦合作用下萌生裂纹,该失效油管外表面出现局部腐蚀特征也印证了上述观点。由此可见,磷酸盐诱发超级13Cr油管应力腐蚀开裂的机制与阳极溶解有关,高密度磷酸盐体系与含Cr耐蚀合金材料存在不匹配性,建议在同类环空条件中避免使用磷酸盐类环空保护液。 (1) 该断裂超级13Cr油管外表面存在大量纵向裂纹,裂纹具有树枝状特征;油管表面发生明显腐蚀,并具有多层腐蚀产物结构。 (2) 该油管断裂及表面裂纹萌生原因为应力腐蚀开裂,钻井液污染磷酸盐环空保护液是诱发SCC的环境因素;井下服役过程中,因环空保护液漏失形成的高油套压差,导致油管外表面承受高环向拉应力,是诱发SCC的主要受力因素。 (3) 建议进一步改进和完善高温高压气井完井工艺,优先高性能环空保护液体系以替代磷酸盐类环空保护液,并选用稳定高效的环空除氧工艺,杜绝导致超级13Cr油管应力腐蚀开裂的环境条件。3 结论及建议