铁离子辐照对核用304不锈钢在高温水中腐蚀行为的影响

闫红林,张志明,王俭秋,韩恩厚

(1. 中国科学院金属研究所中国科学院核用材料与安全评价重点实验室,沈阳 110016;2. 中国科学技术大学材料科学与工程学院,沈阳 110016)

奥氏体不锈钢具有优异的耐蚀性和加工性,广泛用于制造各种核反应堆堆内构件、主管道、主泵等,是一种重要的核电结构材料[1]。在高温高压水环境中,奥氏体不锈钢材料表面会生成氧化膜,包括富Fe的外层氧化物颗粒及内层富Cr的氧化膜[2]。在此情况下,材料的耐蚀性很大程度上取决于其能否形成连续的具有保护性的氧化膜。此外,压水堆核电站一回路和二回路流经的均为高温高压水,特别是一回路内还含有高剂量的中子辐照(对于寿命60 a的压水堆核电站而言,堆芯中子辐照剂量累积可达1027m-2)[1]。核电站实际一回路中不仅存在高温高压水腐蚀,还有高剂量的辐照损伤,以及两者的耦合交互作用[3],这导致溶液环境十分苛刻。综上,核电站的长期、安全和稳定运行强烈依赖于其关键结构部件在这些环境中的服役行为。过去几十年的运行经验显示[4-6],辐照促进应力腐蚀开裂(IASCC)已经成为核反应堆堆内构件的主要失效形式之一,因而IASCC受到广泛关注。研究表明,辐照可以导致材料的微观结构[7-8]、化学组成[9-10]甚至水化学环境[3,11]发生变化,进而造成晶界元素分布发生变化,屈服强度和腐蚀电位升高,材料的应力状态发生改变[12]。此外,辐照还可以显著改变材料的韧性并且低剂量辐照即可改变韧-脆转变温度[13]。晶界处Ni,Si元素的富集及Cr元素的贫乏会改变材料的IASCC敏感性[12]。ANDRESEN[14]指出辐照导致材料的屈服强度大幅提高,这会显著增加材料的应力腐蚀敏感性。WAS等[15-17]认为辐照产生的局部变形与晶界间的作用会诱使氧化膜破裂,进而使材料发生IASCC。目前,针对IASCC的研究大多集中于辐照导致的材料微观结构变化及力学性能变化[18-19],且较多是强调力学的因素[20]。根据BRUEMMER等[21]描述的奥氏体不锈钢裂纹尖端IASCC过程的模型,腐蚀过程在裂纹产生及扩展的过程中扮演着重要作用。事实上辐照不仅在材料内部引入大量缺陷,还会改变其腐蚀电位[13],材料在核电高温水环境中的腐蚀过程(包括溶质原子扩散和氧化膜的建立过程)势必受到辐照作用的影响,而腐蚀可能导致应力腐蚀的产生。WANG等[22]研究发现,质子辐照能显著加速锆合金在高温水环境中的腐蚀速率。RAIMAN等[23]研究发现,质子辐照后316不锈钢在高温水中形成的氧化膜更薄且疏松多孔,缺乏保护性。而PERRIN等[24]发现, 316不锈钢在高温水中会形成氧化膜,O在内层氧化膜中的扩散更慢,猜测该内层氧化膜富Cr且具有保护性。辐照对材料腐蚀的影响及机制仍需进一步研究[20]。

研究表明,一定条件下,利用离子辐照可以获得与中子辐照相似的试验结果[25]。离子辐照具有成本低、操作简单、辐照剂量率可控以及放射性低等优势,常被用于模拟研究中子辐照效应。本工作以核用304不锈钢为研究对象,采用3.5 MeV铁离子进行辐照,并在模拟核电站一回路水中进行辐照试样的腐蚀试验。利用扫描电镜(SEM)、聚焦离子束系统(FIB)及透射电镜(TEM)等对辐照产生的微观结构缺陷、试样腐蚀后的表面形貌及腐蚀产物的微观结构进行精细表征,讨论了辐照对高温水环境中材料腐蚀过程的影响机制。

1 试验

试验材料为经固溶处理的国产核用304不锈钢,热处理工艺为1 050 ℃保温30 min,随即进行淬火处理。材料的化学成分见表1。利用电火花线切割从母材中切取片状试样,用砂纸打磨至5 000号并用金刚石抛光膏进行机械抛光,最后置于氧化硅悬浮液中进行手动抛光以除去试样表面的硬化层。

表1 试验材料的化学成分

辐照试验在中国科学院近代物理研究所320 kV高电荷态离子综合试验平台上进行。利用3.5 MeV Fe离子室温下对试样进行辐照,剂量为1.55 ×1016个/cm2[剂量率为1.86×1011个/cm2·s]。辐照过程中的离子束流强度为1.7 μA/cm2,真空度为(1.5~1.7)×10-4Pa。在辐照过程中,使用导电银胶固定试样,以保证良好的导电性和散热性。利用SRIM-2008软件[26]计算3.5 MeV Fe离子在304不锈钢中造成的损伤情况,如图1所示。可以看出,材料深度方向上的损伤程度(DPA)先升高,然后在距离材料表面1 μm附近达到最高值后迅速降低。损伤峰值处的DPA 值为材料表面损伤值的3倍,辐照影响深度均为约1.5 μm。后续关于辐照产生的微观缺陷的表征分析在损伤峰值附近进行。

图1 3.5 MeV Fe离子在304 SS内部造成的损伤分布情况

辐照试验结束后,将试样放入容积为7 L的带有动态循环回路的高压反应釜中进行腐蚀试验。用分析纯试剂和超纯水配模拟核电站一回路水溶液(含1 500 mg/kg B和2.3 mg/kg Li)。回路中溶解氢(DH)含量为30 cm3/kg。釜内温度340 ℃、压力16 MPa。腐蚀过程中,用饱和树脂以保证回路中水环境的清洁及pH的稳定。每种试样准备了3个平行样品。腐蚀试验共计1 440 h,试验结束后,冷却反应釜,关闭动态循环回路,将试样从釜内取出,用去离子水冲洗干净。

利用场发射环境扫描电子显微镜(FEI XL30)观察试样腐蚀后的表面形貌。利用电解双喷法制备了原始固溶态材料的透射电镜试样。利用Helios Nanolab 600i聚焦离子束系统(FIB)对辐照后试样及腐蚀后试样进行截面氧化膜透射试样的制备。利用带能谱的JEM-2100F透射电子显微镜(TEM)对未辐照试样及辐照试样进行微观缺陷观察以及氧化膜结构及成分分析。利用倒易杆成像原理,观察了辐照试样内部产生的位错环情况[8]。本试验采用[110]方向,双束条件(g=200)进行观察。

2 结果与讨论

2.1 辐照缺陷

由图2(a)可见:未辐照试样内部仅含有随机分布的少量位错。图2(b)为辐照损伤区域材料内部的缺陷分布情况,衬度高的区域位错缺陷更多。由图2(b)可见:在距离表面约1 μm的损伤峰值处位错缺陷最多,这与模拟计算结果一致。由图2(c)和(d)可见:暗场条件下,可以清楚地看到材料内部位错环的分布情况。奥氏体不锈钢由辐照产生的弗兰克位错环分布在{111}面上,且具有特定的柏氏矢量[8],双束条件下看到的是某一方向上的位错环。因此在本试验条件下(入射方向 <110>,操作矢量g=200),观察到的位错环呈杆状,平行排列分布;此外,明场条件下还可以看到其他面上的位错环,其形状近似圆环状(如位错4所示)。除位错环外,没有观察到孔洞、沉淀析出等其他缺陷,但通过对比可以看出,辐照过程中,材料内部引入了大量缺陷,包括空位、位错等。

(a) 未辐照试样明场图 (b) 辐照试样明场图

2.2 腐蚀形貌

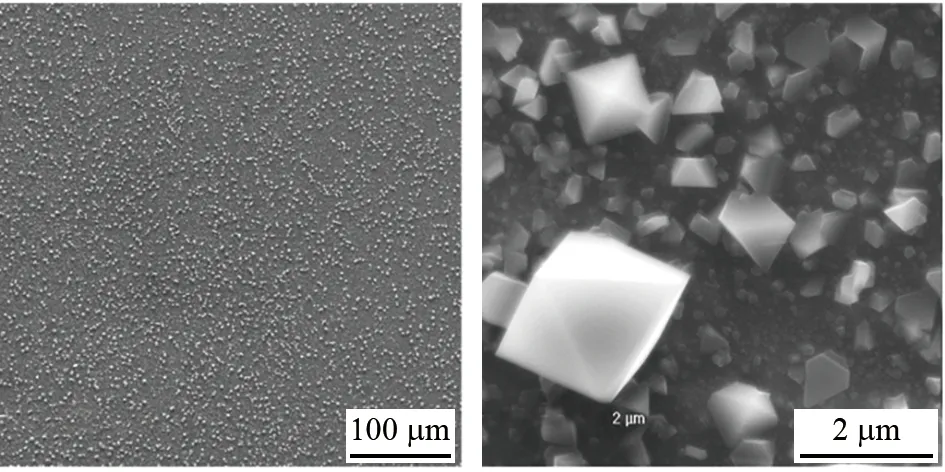

由图3可见:两种试样表面腐蚀产物均由较大的氧化物颗粒和细小的氧化物颗粒构成。未辐照试样表面腐蚀产物分布较为均匀,表面覆盖着致密的小颗粒氧化物和均匀分布的较大颗粒氧化物。而辐照试样的表面腐蚀产物形貌明显与之不同,其在某些晶粒内部分布着大量大颗粒氧化物,而在某些晶粒表面分布的氧化物颗粒却很少。同时,细小氧化物颗粒的数量大大减少,大颗粒氧化物的尺寸有所增大。高倍下可见,辐照试样表面呈现斑状图案,这可能是表面经过腐蚀之后凹凸不平导致的。

(a) 未辐照试样 (b) 图2(a)局部放大图

2.3 均匀腐蚀速率

由图4可见:两种试样表面的氧化膜均可分为内外两层,外层为颗粒状氧化物,内层为连续的腐蚀产物,这与文献描述的一致[27-28]。未辐照试样的内层氧化膜比较连续,且厚度相对均匀;而辐照试样表面氧化膜(尤其是内层氧化膜)的连续性较差,厚度变化也很大,反映出腐蚀的不均匀性。

(a) 未辐照试样 (b) 辐照试样

通过测量试样内层氧化膜的厚度,计算了两种试样在高温水中的平均氧化膜厚度及相应腐蚀速率。结果表明:未辐照与辐照试样的内层氧化膜厚度分别为208 nm和309.5 nm,对应腐蚀速率分别为1.68 μm/a、1.86 μm/a。辐照试样在模拟核电站一回路水中的平均腐蚀速率比未辐照试样提高了11%,这意味着辐照加速了材料在此环境中的平均腐蚀速率。

2.4 腐蚀产物成分

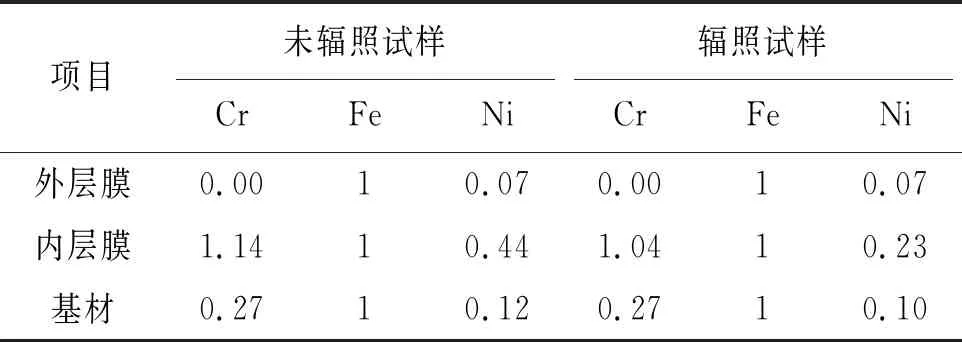

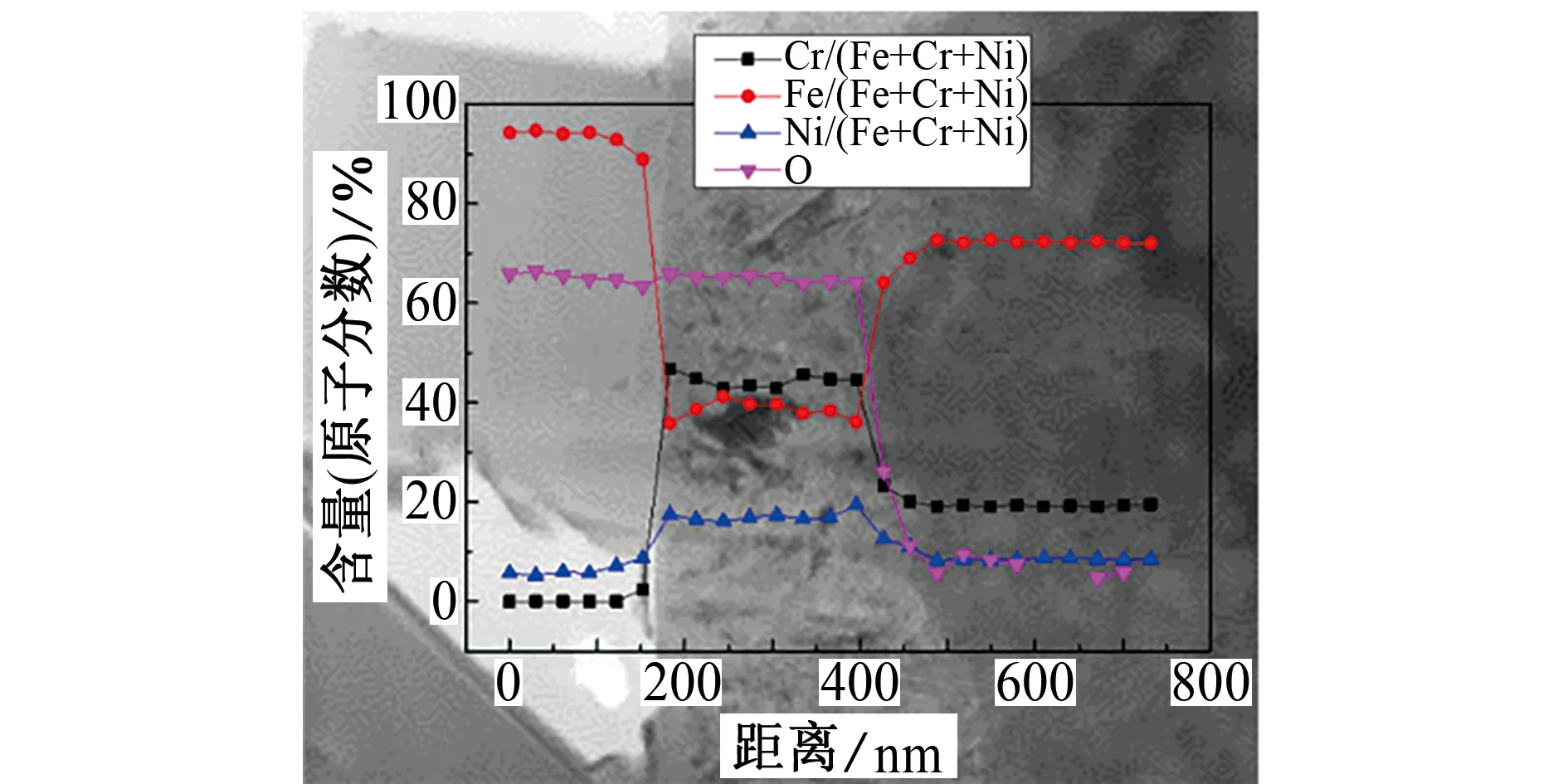

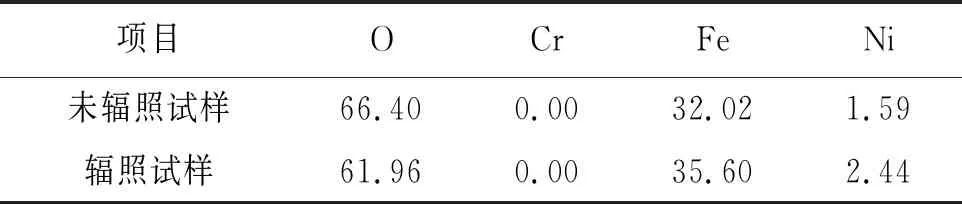

由图5和6可见:两种试样表面氧化膜的化学组成类似,即经过长时间高温水浸泡腐蚀后,304不锈钢表面形成了外层富Fe内层富Cr的氧化物,这与文献中报道的一致[20,23-24]。此外,从能谱面分布图上来看,辐照试样外层氧化物颗粒的Fe元素分布更为清晰,同时还可见外层氧化物含有一定量的Ni元素,这说明在浸泡过程中,辐照试样溶质原子的扩散及溶解过程更为迅速。能谱线扫分析进一步反映了氧化膜中化学元素的变化情况,如图7所示。Ni、Cr、Fe元素的含量经过了归一化处理。能谱数据与能谱面扫结果一致,外层颗粒状氧化物富Fe而内层氧化物富Cr(见表2和3)。同时,对比未辐照试样,辐照试样内层氧化膜中的Cr,Ni含量均稍低。众所周知,氧化膜中Cr元素含量的降低会导致氧化膜的保护性变差[29]。

表2 能谱线扫数据(原子分数)

图5 未辐照试样的扫描透射照片及能谱面扫结果

图6 辐照试样的扫描透射照片及能谱面扫结果

(a) 未辐照试样

2.5 腐蚀产物结构

为了进一步分析辐照对腐蚀过程的影响,利用透射电镜表征了两种试样的氧化膜结构。进行选区电子衍射时,放大倍数及选区光阑等操作条件保持不变。由图8可见:未辐照试样的内层氧化膜与外表面的界面十分清晰平直,显示出较好的完整性。相比之下,辐照试样形成的氧化膜外表面显得比较弯曲,界面比较模糊。结合腐蚀后试样的表面形貌及均匀腐蚀速率结果可以推测,辐照不仅加速了材料的平均腐蚀过程,也加速了局部腐蚀。

(a) 未辐射试样 (b) 未辐射试样

由图9和10可见:两种试样的氧产物结构相似,结合能谱数据可以确定,两种试样经过浸泡腐蚀后,外层富Fe的氧化物颗粒均为尖晶石结构(Fe3O4),内层为富Cr的氧化物,可表示为(Fe,Cr)2O3+尖晶石,这两者在形态及组成上存在差异。此外,对比两种试样的内层氧化膜选区电子衍射结果可见,辐照试样的内层氧化物衍射斑点明显减少,说明此处氧化物数量较少或结晶性较差,这进一步说明辐照试样内层氧化膜的化学稳定性较差。

(a) 氧化物颗粒 (b) 内层氧化物

2.6 讨论

本试验中,与未辐照试样相比,经过离子辐照试样的内部产生大量位错缺陷,在高温水中形成的氧化膜结构发生很大变化,氧化膜结晶性变差,连续性变差,厚度更加不均匀,且表面氧化产物分布显著不均匀。综上,辐照对腐蚀的作用比较明显。

表3 氧化物能谱分析结果(原子分数)

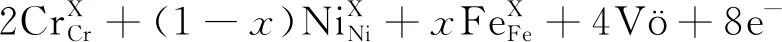

奥氏体不锈钢在核电高温高压水环境中会生成氧化膜,包括富Fe的外层氧化物及内层富Cr的氧化膜。在此情况下,材料的耐蚀性很大程度上取决于氧化膜是否具有连续性及保护性。根据金属材料在核电站高温水溶液条件下的E-pH图[30-33]可知,溶氢条件下金属处于钝化状态,表面倾向于形成具有保护性的氧化膜,以抑制基体的进一步腐蚀。一般认为内层氧化膜为固态生长机制[34],外层氧化物为溶质原子的溶解再沉积[27]或固态生长机制[2]。对于浸没在高温水环境中的金属,伴随着溶质原子的溶解过程,环境中的氧向金属基体扩散。由于Cr对O的亲和力大于Fe和Ni,因此优先与O结合,形成富Cr的内层氧化物。当溶解在液体环境中的溶质原子达到饱和状态时,就会沉积在金属表面,形成外层颗粒状的氧化物。因此,腐蚀过程的实质上是原子扩散和反应。根据点缺陷模型[34-35], 氧化物的生长取决于金属/氧化物界面处的氧空位浓度,见式(1):

(a) 氧化物颗粒 (b) 内层氧化物

(1)

(2)

式中:m代表金属原子,MM代表金属阳离子,χ表示障碍系数,Vö代表阴离子空位。因为扩散过程是热力学和动力学的非稳态过程,空位和溶质原子可与材料内部缺陷反应。位错能够在氧化物/金属界面处参与新的氧化物的形成[38],见式(3):

(3)

式中:M和Vö分别表示金属和氧空位,而T表示金属/氧化物界面处的位错。该反应说明位错能在金属氧化物界面处产生更多的氧空位。固体中的溶质原子的扩散通过溶质原子与晶格缺陷反应完成。根据逆柯肯达尔效应[9],溶质原子的扩散速率由空位交互作用决定。各种金属离子在氧化物中的扩散速率大小顺序如下[2]:

DFe2+>DNi2+>>DCr3+

(4)

在高温水的腐蚀过程中,晶界处铬元素与氧亲和力较高所以会优先于镍和铁与氧结合而镍的扩散速率远低于铁[39]。不同种类的原子扩散迁移速率不同,Ni的迁移速率小于Cr。辐照过程使材料内部产生了大量的缺陷(空位、位错等),加速离子的扩散过程[40],同时加剧了不同种类原子迁移的差异[2],腐蚀加速。

与晶体长大过程[41]相同,氧化物的生长经历了一个形核及长大的过程。相比于未辐照试样,辐照试样内部存在大量空位以及位错等缺陷,因此溶质原子及环境中氧的扩散过程加剧,导致材料内部热力学过程更不稳定,形成氧化物的结晶性变差,氧化膜稳定性变差。溶质原子溶解加速,导致氧化膜外表面轮廓较为曲折、模糊,腐蚀的不均匀性增加。为了对腐蚀不均匀性进行量化评价,对氧化膜截面样品进一步分析,分别测量截面氧化膜每个“凸起”和“凹陷”的地方,见图11,氧化膜厚度的高低起伏变化即反映了成膜或者腐蚀的不均匀性。由图11(c)可见:在模拟一回路高温水中腐蚀1 440 h后,未辐照试样的氧化膜厚度为149~467 nm,而辐照试样氧化膜厚度为40~412 nm,波动范围更大,且辐照试样氧化膜厚度表现出更大的不均匀性。

(a) 未辐照试样 (b) 辐照试样 (c) 局部氧化膜凸起、凹陷变化曲线及厚度统计结果

结合能谱线扫结果,相比于未辐照试样,辐照试样内层氧化膜中的Cr含量稍低,而氧化膜中Cr元素的降低会导致氧化膜的保护性变差[31]。溶质原子的加速溶解过程也导致外层氧化物颗粒除了Fe之外,还含有一定量的Ni元素,这导致辐照试样内层氧化膜Ni含量降低。此外,由于氧化膜表面处于热力学更加不稳定的状态,因此表面氧化产物更难形核,已经形核的亚稳态晶体会迅速溶解,因此观察到辐照试样腐蚀之后外层细小的颗粒状氧化物数量大大减少。另一方面,外层颗粒状氧化物一旦能够稳定形核并长大,由于溶质输运过程更为迅速,晶体生长更为迅速,最终形成的氧化物颗粒尺寸变得更大,见图12。辐照作用对材料的微观结构及其在高温水中腐蚀行为影响的示意图如图13所示。

图12 试样腐蚀后形成的外层颗粒氧化物的大小比较

图13 未辐照及辐照后的304 SS在模拟压水核电站高温水环境下的腐蚀过程示意图

3 结论

(1) 在铁离子辐照下,304不锈钢内部产生了大量位错环缺陷。相比于未辐照试样,辐照试样在高温水环境中的平均腐蚀速率增加,形成的氧化膜更加不均匀。

(2) 辐照试样表面氧化物的结晶性变差,且氧化膜内Cr含量有所降低,导致其保护性变差。辐照产生的缺陷导致溶质扩散过程加速,进而形成的氧化膜保护性变差且不连续,加剧了腐蚀不均匀性。同时,溶质输运过程更为迅速,导致表面氧化物颗粒数量减少而尺寸变大,整体表现出腐蚀加速现象。

____________________

致谢:感谢中国科学院近代物理研究所320 kV高电荷态离子综合实验平台的帮助。