某低压燃气管道频繁泄漏的原因

孙健民,田念佩,杜艳霞

(1. 北京燃气集团有限责任公司,北京 100035; 2. 北京科技大学新材料技术研究院,北京 100083)

随着城市建设的不断发展,燃气的用量大幅增加,城市地下管网的规模也不断扩大。城市燃气作为一种优质、高效、便捷、清洁的能源,具有易燃易爆的特点。近年来,国内发生了多起燃气泄漏事故[1-4],严重的可能会引起爆炸,威胁人身安全,造成很大的社会危害[5]。据统计,2018年我国室内发生540起燃气爆炸事故,室外燃气管道泄漏及爆燃事件274起,共造成5人死亡,185人受伤[6]。明确燃气泄漏原因,并采取有效的检测与防护措施,避免类似事故再次发生对于保证城市燃气管网的安全运行至关重要。

目前,国内外部分学者对燃气管道的失效原因进行了分析。叶晓波等[7]对杭州某住宅小区埋地钢质燃气管网的腐蚀漏气问题进行了分析,结果表明:管道防腐蚀层存在缺陷点,发生电化学腐蚀,引起腐蚀穿孔。ARAD等[8]对某区域失效天然气管道进行了检测,发现管道通过强腐蚀性的土壤,对于有防腐蚀层缺陷的区域,管道电位正于防腐蚀的临界电位,造成管道失效。钱英豪等[9]对某市改造的老管网的镀锌管进行了失效分析,结果表明:管内介质及土壤中的S2-和Cl-会加速管道镀锌层的减薄及破坏,导致管道腐蚀失效。刘瑶等[10]对发生泄漏的某城镇燃气管道进行了分析,得出燃气管道断裂原因为管道环焊缝在外部载荷的应力作用下发生了断裂扩展。由以上分析可知,针对不同的埋地燃气管道服役环境,其失效原因有腐蚀穿孔,管道断裂,局部变形及管道表面损坏等[11-12];其中腐蚀失效是一个重要的原因,据相关资料调查统计显示,由腐蚀引起的泄漏事故占管道总泄漏抢修事故的40%以上[13]。影响腐蚀的因素有很多,如土壤腐蚀性,管道防腐蚀层状况,阴极保护状况及杂散电流干扰等[14-15],对于小区低压燃气管道腐蚀泄漏的关键因素,目前尚未开展系统的调查和研究。

某小区燃气管道于2007年开始运行,为低压燃气管道,没有施加阴极保护。该管道近年来发生了多次腐蚀泄漏事故,严重威胁了管道的安全运行。本工作通过现场测试对该小区频繁泄漏埋地燃气管道的失效原因进行了分析,以明确该小区低压燃气管道频繁腐蚀漏气的原因,并提出了针对性的防护措施。

1 现场测试

为了明确该低压燃气管道频繁腐蚀泄漏的原因,在现场对失效管道的管地电位,流入、流出电流密度及土壤电阻率等参数进行了测试,并进行了腐蚀检查片的埋设试验和现场电连接性测试试验。测量方法均参照GB/T 21246-2020《埋地钢制管道阴极保护参数测量方法》。

1.1 土壤电阻率测试

使用土壤电阻率测量仪(ZC-8),采用Wenner等距四极法在现场测量了管道埋深处的平均土壤电阻率。

1.2 埋地燃气管道管地电位测试

采用饱和硫酸铜参比电极(CSE)及数字万用表对失效管段管地电位进行了测量。

1.3 腐蚀检查片埋设试验

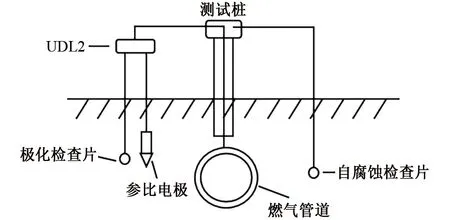

在泄漏管段现场埋设腐蚀检查片,以腐蚀检查片来模拟埋地管道防腐层破损点。采用管道极化检查片与自腐蚀检查片,其中极化检查片通过测试桩实现与待测管道的电连接,获得腐蚀速率及检查片通电电位、断电电位与电流密度等参数;自腐蚀检查片不和管道电连接,以获得其在所处土壤环境中的自腐蚀速率。检查片埋设时间为六个月,示意图如图1所示。

图1 现场试验示意图

检查片埋设前首先通过电子天平称量,获得原始质量;埋设6个月取出后,进行实验室处理(包括物理清理和化学酸洗两步)。物理清理主要是将检查片表面沉积的泥土和沙子清除。检查片在水中,浸泡约10 min,用毛刷清除掉表面的土壤覆盖层,观察表面腐蚀产物颜色。酸洗按照ASTM G1-03 《Standard practice for Preparing, Cleaning, and Evaluating Corrosion Test Specimens》标准进行,将拍照后的试样放入特定酸洗液(500 mL盐酸+3.5 g六次甲基四胺+加去离子水配制成1 000 mL溶液)中酸洗。酸洗完成后用去离子水、酒精依次冲洗,吹干后再次记录其腐蚀形貌并称量,在此基础上计算失重量与腐蚀速率。

1.4 电连接测试

采用固定参比电极的电位法进行燃气管道和其他钢结构物如楼房接地,自来水管道等之间电连接性的测试,测量接线如图2所示。燃气管道和其他钢结构物共用同一饱和硫酸铜参比电极,保持饱和硫酸铜参比电极位置不变,利用FLUCK289高阻抗电压表测量管地电位V管地和其他钢质结构电位V结构物,并用UDL2高频数据记录仪进行电位记录,根据V管地和V结构物的大小及变化情况,判断二者是否电连接。

图2 电连接性测试示意图

2 结果与讨论

2.1 土壤电阻率

每个接地棒之间的距离为2 m,现场测试表明,管道埋设1 m处的平均土壤电阻率为32 Ω·m,按照相关标准(GB/T 21447),土壤的腐蚀性为中等。

2.2 管道管地电位

对现场泄漏管道电位进行测试,测得燃气管道的管地电位为-0.39 V,同一环境中孤立的钢铁结构物的腐蚀电位约为-0.55~-0.60 V,埋地管道的腐蚀电位明显正于孤立钢铁结构物。

2.3 腐蚀检查片测试

2.3.1 腐蚀检查片参数测试

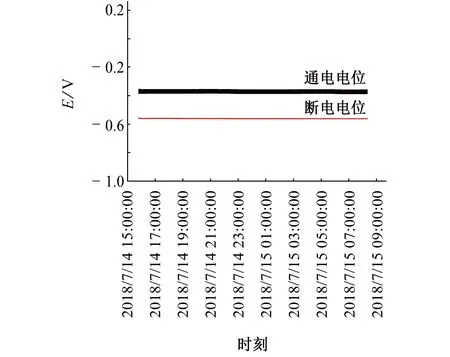

由图3可见:腐蚀检查片通电电位为-0.39 V,断电电位为-0.58 V,通电电位明显正于其断电电位,说明有电流从管道稳定流出。

图3 腐蚀检查片的通电断电电位

由图4可见:腐蚀检查片的电流密度为负值,表明有电流从管道稳定流出,约为5.4 A/m2。该流出的直流电流加速了检查片的腐蚀。

图4 腐蚀检查片的电流密度

2.3.2 腐蚀检查片的宏观形貌

由图5可见:自腐蚀检查片表面覆盖土层;与管道相连的检查片表面沉积着土和腐蚀产物的混合物,且牢固黏附在检查片表面。在实验室中物理清理后,自腐蚀检查片表面较为平整,有少量沙土黏着。与管道相连检查片表层沙土仍黏附在检查片表面,裸露部分可见分布着均匀的黑色腐蚀产物层,边缘处分布着黄褐色的锈层,这是典型的直流流出电解形貌。采用化学酸洗除去检查片表面的腐蚀层,金属基体显露,自腐蚀检查片表面腐蚀较为均匀,腐蚀面较为光滑平整,与管道相连的检查片表面腐蚀很严重,出现凹凸不平的腐蚀坑。

(a) 自腐蚀检查片,刚从土壤取出 (b) 自腐蚀检查片,物理清洗后 (c) 自腐蚀检查片,化学酸洗后

由表1可见:自腐蚀检查片腐蚀速率为0.061 mm/a,与管道相连的极化检查片的腐蚀速率为5.939 mm/a,约为自腐蚀检查片的97倍,其较高的腐蚀速率与稳定流出的电流密切相关。

表1 不同类型腐蚀检查片的腐蚀速率

2.4 燃气管道与钢结构物电连接性测试

由表2可见,与其他钢质结构物相比,管道和建筑物接地(接地地网)电位偏正,大小相同,说明二者存在电连接。由于钢质燃气管道原本电位负于接地网,二者的电连接会形成电偶腐蚀,其中低压燃气管道作为阳极,接地网作为阴极,电流由燃气管道流出,导致阳极极化,电位正向偏移。

表2 管道和钢结构物的电连接性测试结果

3 低压燃气管道的泄漏原因及防护建议

管道腐蚀电位和模拟管道防腐层破损点检查片的通电电位明显偏正,通电电位正于断电电位,电流密度测量表明有稳定的直流电流从检查片流出,法拉第定律计算得腐蚀速率为6.294 mm/a,与实测腐蚀速率在相同的数量级。与管道相连极化检查片表面分布着均匀的黑色腐蚀产物层,为典型的直流流出电解的形貌,其腐蚀速率为5.939 mm/a,与理论计算得到的腐蚀速率相对误差为5.89%。其较高的腐蚀速率与稳定流出的电流密切相关。而引起电流流出的根本原因在于燃气管道与建筑物接地之间存在电连接,形成电偶腐蚀,管道作为阳极,电位正向偏移,有稳定电流流出。由此可见,由于接地地网与燃气管道存在电连接造成的电偶腐蚀是导致该小区管道失效的主要原因。

综上可知,该燃气管道失效原因主要是接地地网与燃气管道存在电连接,造成电偶腐蚀。针对城市居民小区低压燃气管网高频泄漏的普遍现状,对防止此类腐蚀提出以下建议:

(1) 在建设施工阶段,燃气管道和同区域的地下金属构建应保持一定的距离,防止发生电连接。

(2) 设置绝缘结构,采用绝缘法将埋地燃气管道与楼房钢筋、接地网等进行电隔离。

(3) 对埋地低压燃气管道施加阴极保护,阴极保护可以有效抑制电偶腐蚀、杂散电流腐蚀及一般的土壤腐蚀问题。

(4) 腐蚀主要发生在防腐层破损点处,应对防腐层破损点进行定期检测与修复。

4 结论

(1) 对泄漏低压燃气管道及相同材质孤立金属结构物的电位测试结果表明,埋地燃气管道的管地电位明显正于同一环境中孤立的钢铁结构物,说明低压燃气管道发生了阳极极化,导致电位正向偏移。

(2) 模拟管道防腐层破损点检查片的通电电位明显正于其断电电位,流出直流电流密度为5.4 A/m2。

(3) 与燃气管道相连检查片表面均匀分布着黑色的腐蚀产物,是典型的电流流出的电解腐蚀形态,腐蚀速率为5.939 mm/a,远高于自腐蚀检查片。

(4) 燃气管道与建筑物接地存在电连接,形成电偶腐蚀,管道电位正移,腐蚀速率大幅增加,电偶腐蚀是导致该小区管道失效的主要原因。