货油舱上甲板用耐蚀钢的腐蚀行为

侯元盛,左景辉,刘 忱,刘常升

(1. 东北大学材料各向异性与织构教育部重点实验室,沈阳 110819; 2. 中国科学院金属研究所,沈阳 110016)

近些年,海上原油运输泄漏事故频发[1],对海洋生态造成很大破坏,因此货油船的运输安全性显得尤为重要。通常,运送油气中的Cl-、CO2、H2S等极易引发船体及管道的腐蚀失效,造成原油和天然气外泄[2]。由于耐蚀钢具备良好的耐蚀性,在货油船上直接使用耐蚀钢板,可以大大降低货油船的维护成本[3-6]。但耐蚀钢在实际使用过程中,随着高酸性、高含硫原油数量的增加以及使用时间的延长,腐蚀问题依旧存在,尤其是货油舱内,原油中易挥发气体如H2S等以及为防爆填充的惰性气体CO2、O2、N2等,都会聚集在顶部上甲板处,加之昼夜交替温度变化,甲板腐蚀严重,这对整个船体强度及稳定性造成了危害[7-12]。本工作采用超大型油轮货油舱上甲板使用的新制耐蚀合金钢,通过模拟货油舱上甲板腐蚀环境研究其腐蚀行为,以期为该货油舱上甲板用耐蚀钢在实际使用过程中的腐蚀防护提供理论基础。

1 试验

1.1 试样

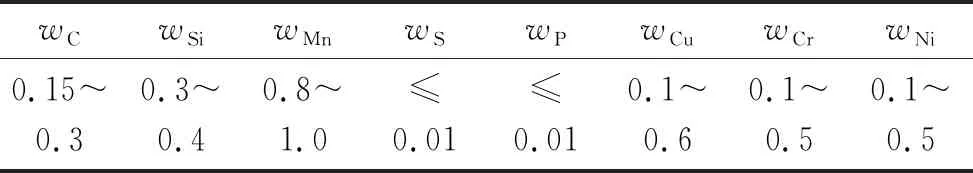

试验材料为新制货油舱上甲板用耐蚀钢,该耐蚀钢是在传统船用钢板(E36)基础上加入适量耐蚀元素Ni、Cu等,其化学成分如表1所示。

表1 试验钢的化学成分

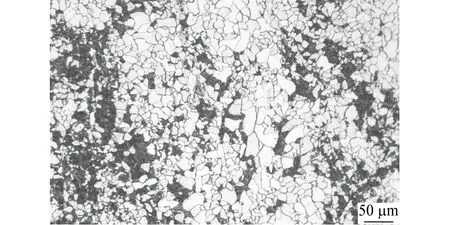

试验钢的显微组织是铁素体与珠光体,如图1所示,白色多边形组织为铁素体,灰黑色组织是珠光体,在高倍下能清晰观察到珠光体的片层特征。

图1 试验钢的显微组织

1.2 试验

1.2.1 试验方法

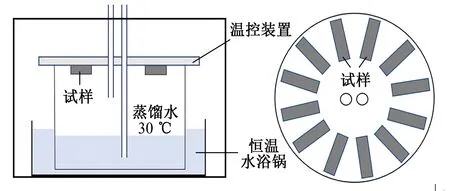

试验采用《原油油船货油舱耐腐蚀钢材检验标准》规定的方法模拟货油舱上甲板腐蚀条件[13-16]。试验装置如图2所示,采用恒温水浴锅,保持温度稳定在30 ℃;通入气体组成为13%(体积分数,下同)CO2+4% O2+500×10-6H2S+100×10-6SO2+N2余量。试验时,将下列两组不同成分的气体等体积混合后通入试验容器中:

图2 试验装置示意图

气体①为(26±4)% CO2、(8±2)% O2、(200±20) mg/L SO2、N2余量;

气体②为(1 000±100) mg/L H2S与N2余量。

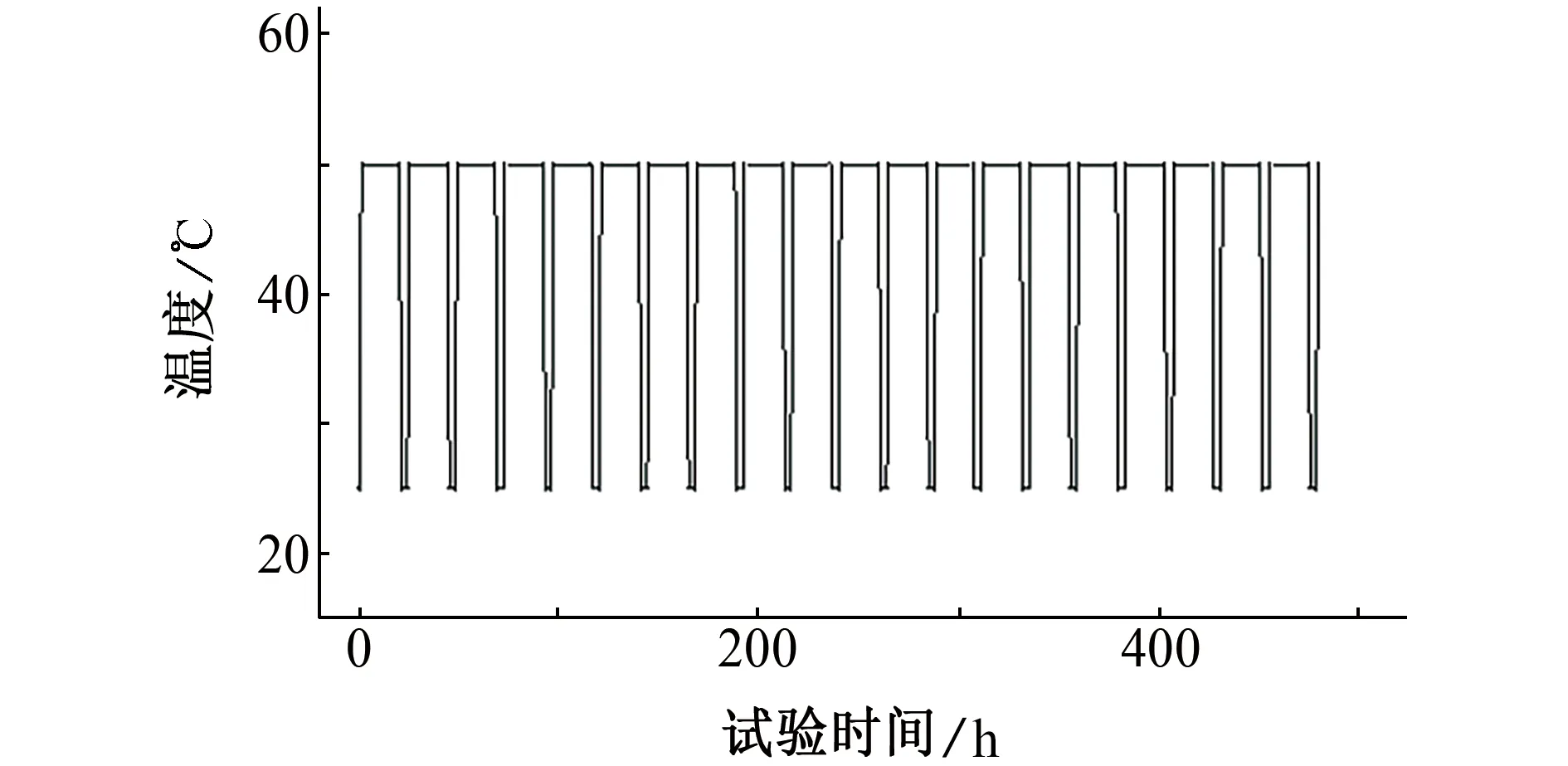

前24 h控制气体流速为100 mL/min,之后为20 mL/min;通过装置顶部的温度控制器调节试样温度,保证试样在50 ℃持续19 h,然后25 ℃持续4h,温度变换时间为1h,单个试验循环周期为24 h。试样尺寸为60 mm×25 mm×5 mm,试验前用600号砂纸打磨至光亮,然后用丙酮清洗、吹干,测定试样尺寸。采用防腐蚀试剂704硅橡胶密封试样非试验面,试验周期为4,8,12,16,20 d,每个周期取三个平行试样,图3为试验过程中试样温度随时间的实时变化图。

图3 试样温度变化曲线

1.2.2 试样表征

试验结束后,使用SmartLab X射线衍射仪(XRD)、JSM-7001F扫描电镜(SEM)、能谱仪(EDS)对腐蚀产物进行表征。

用精密电子分析天平称量腐蚀试验前试样的质量,记为Wa。腐蚀试验结束后,试样试验面用尼龙刷除去浮锈,再用清洗液(由1 000 mL蒸馏水+1 000 mL盐酸+7 g六次甲基四胺配制而成)清除残余腐蚀物,之后使用毛刷等工具去除硅橡胶涂料,再用酒精清洗并干燥,凉风吹干后称量,记为Wb。采用空白试样修正酸洗过程带来的误差。用式(1)计算腐蚀速率。

(1)

式中:v为腐蚀速率;W为质量损失(W=Wa-Wb);S为试验面积;t为试验时间;ρ为试样密度(7.85 g/cm3)。为确保试验精度,质量精确到1 mg,尺寸精确到0.1 mm。

2 结果与讨论

2.1 腐蚀速率

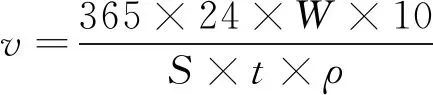

为了能更加清晰地看出试验钢在模拟货油舱上甲板环境中的腐蚀速率变化情况,绘制了试验钢腐蚀速率平均值与试验周期关系曲线,如图4所示。

由图4可见:试样的腐蚀过程大致可以分为两个阶段:(1) 腐蚀速率快速下降阶段(4~12) d,此时腐蚀产物已在试样上逐渐形成,可以阻挡腐蚀性离子与钢基体直接接触,故腐蚀速率快速降低;(2) 腐蚀速率逐渐趋于平缓阶段(12~20) d,随着腐蚀时间延长,锈层增厚,不断形成的锈层起到保护作用,腐蚀速率逐渐放缓,并最终稳定在0.20 mm/a左右。研究表明[15],传统船板钢E36在相同环境中试验20 d的腐蚀速率约为0.45 mm/a,新制耐蚀钢的腐蚀速率远小于该值,表现出良好的耐蚀性。

图4 试验钢试验不同时间后的腐蚀速率

将试验钢在不同试验周期下的腐蚀速率(v)与试验时间(t)进行数据拟合,得到如下方程,见式(2):

v=0.001 19t2-0.038 5t+0.496 4

(2)

由图4可见,利用最小二乘法非线性拟合的曲线拟合效果良好,与试验数据吻合度高,能够大致预测出试验钢在不同试验周期下的腐蚀速率。

2.2 宏观腐蚀形貌

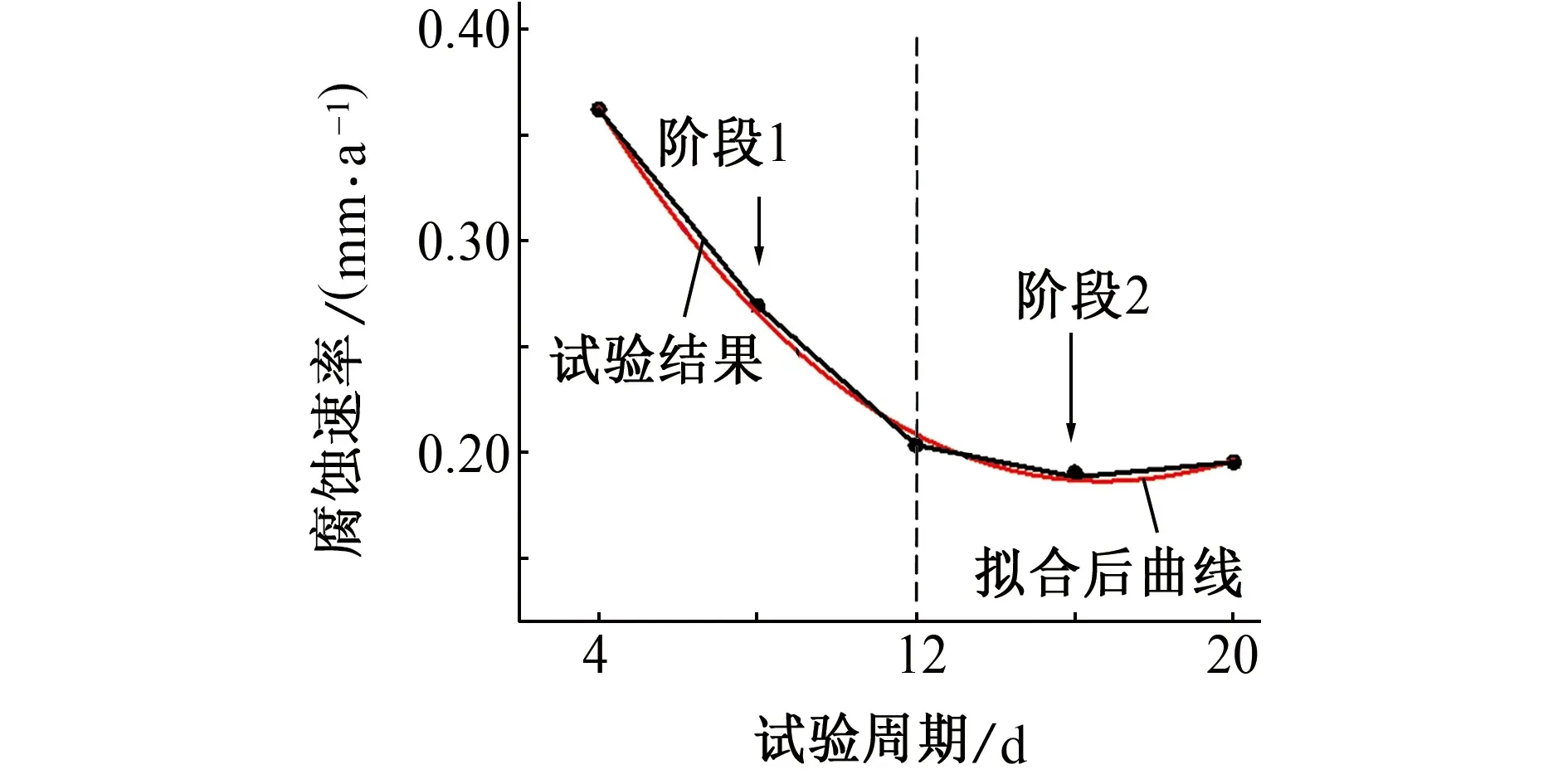

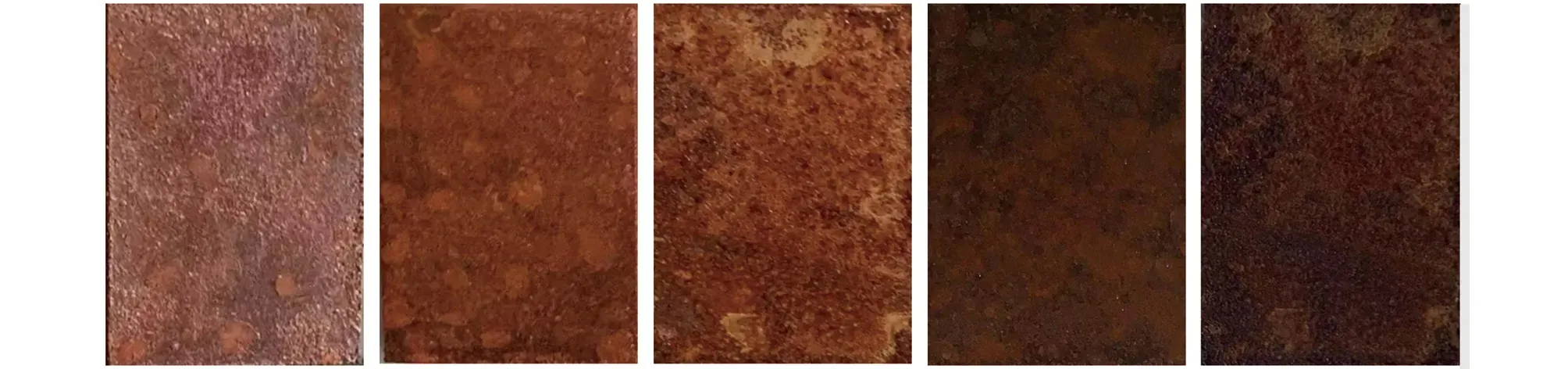

由图5可见:随着试验的进行,试样表面逐渐变暗,出现的一些黄褐色斑块是由于水蒸气低温时在试样表面凝结造成的。这些水滴附着在试样上,随着酸性腐蚀气体的不断溶解其pH降低,进而与钢基体发生反应。随着试验周期的延长,试样表面不断生成腐蚀产物,形成如图5(d)和(e)所示的腐蚀后期较为密集的腐蚀颗粒物。未观察到点蚀坑说明试样表面没有出现明显的局部腐蚀。经过20 d腐蚀后,试样表面颜色变暗呈灰褐色,且仍未发现明显的腐蚀坑。

(a) 4 d (b) 8 d (c) 12 d (d) 16 d (e) 20 d

由图6可见:货油舱内耐蚀钢发生的是O2-CO2-H2S-SO2-N2混合气体下的均匀腐蚀。

(a) 去除腐蚀产物前 (b) 去除腐蚀产物后

2.3 腐蚀产物物相

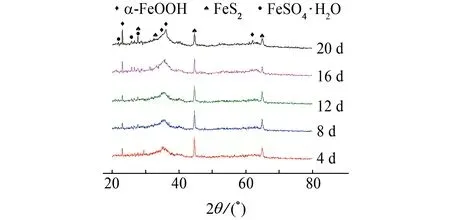

由图7可见:耐蚀钢表面腐蚀产物的物相构成主要包括α-FeOOH、FeS2、FeSO4·H2O。其中FeS2、FeSO4·H2O等硫化物是H2S、SO2、H2O与钢基体反应生成的产物,前期较多,后期逐渐减少。α-FeOOH的含量最多,且随着试验时间的延长不断增多。α-FeOOH是一种非常稳定的相,会使生成的锈层更均匀致密。

图7 试样经不同时间试验后的锈层XRD图谱

2.4 微观腐蚀形貌

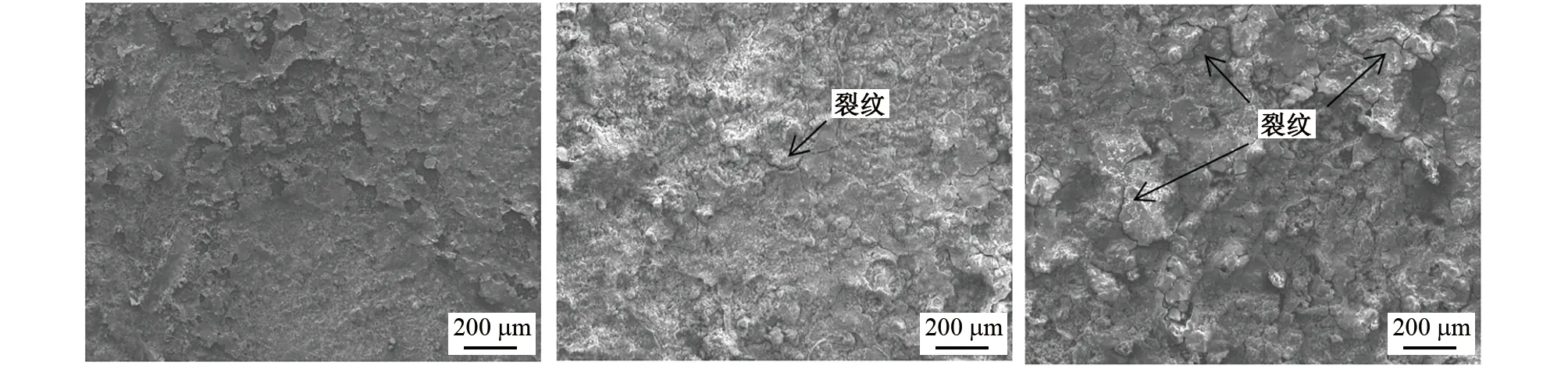

由图8可见:经过4 d试验,试验钢表面生成了一层相对较薄的腐蚀产物,整体较平整。试验8 d后产物表面出现裂纹。试验12 d后裂纹明显增多,且逐渐形成突起和球状腐蚀产物颗粒,根据XRD检测结果,结合相关研究[14-20]可知其主要为α-FeOOH。

(a) 4 d (b) 8 d (c) 12 d

试验16 d后,试样表面的突起和较大腐蚀颗粒出现破损,并出现锈层的剥离脱落,裂纹不明显。试验20 d后,腐蚀层表面分布着较多破损和较少裂纹。这是因为低温时水蒸气在试样表面凝结成水滴,逐渐形成腐蚀颗粒,随着腐蚀时间的延长,腐蚀颗粒不断长大,随着试样升温至50 ℃并保温,锈层脱水干燥,腐蚀颗粒表面应力集中更加明显,所以长时间处于50 ℃的试样表面会出现裂纹、破损,部分区域甚至会出现脱落。

由图9可见:经过8 d试验后,试样表面裂纹非常明显,且附近分布着一些球状腐蚀产物颗粒,XRD与EDS分析结果表明这些主要为α-FeOOH。试验12 d后,试样表面产物开裂程度减轻,同时球状产物颗粒开始聚集。试验20 d后,裂纹不明显,试样表面覆盖有大量致密的丛状及团球状腐蚀产物。可以推测随着腐蚀的不断进行,稳定致密的α-FeOOH不断生产。这些致密拥挤的团球簇,能够有效保护钢基体不被进一步腐蚀。

(a) 8 d (b) 12 d (c) 20 d

目前,在海洋、大气等腐蚀环境中,耐蚀合金元素Ni、Cu等已被证实能够明显改善钢锈层结构[11-12]。其中,Ni元素可促进尖晶石类氧化物生成,Cu元素可以作为腐蚀锈层中氧化物的结晶核心[9]。同时,检测出的少量Si元素作为易钝化元素对试验钢耐蚀性的提升也有益处。这些耐蚀合金元素颗粒在试样表面弥散分布,有利于在钢基体和腐蚀介质间快速形成具有保护功能的腐蚀膜。

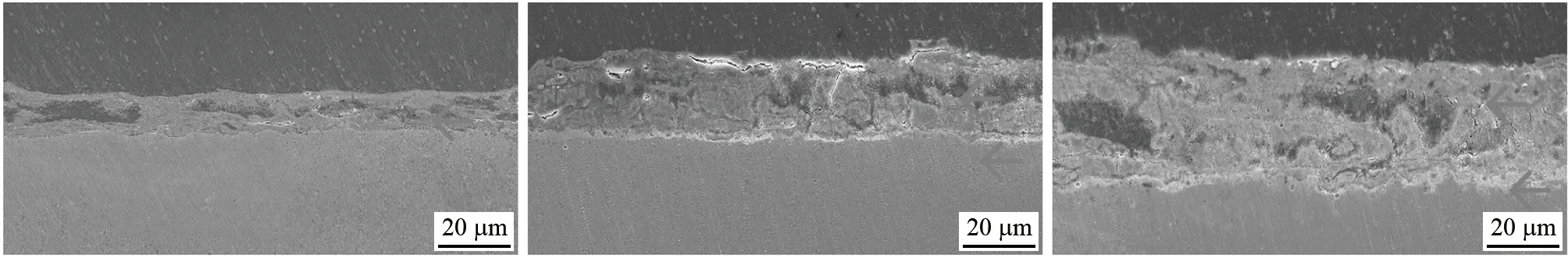

2.5 锈层截面形貌

由图10可见:随着试验时间延长,锈层逐渐变厚,在腐蚀的各个阶段均无明显分层。腐蚀前期,腐蚀程度相对均匀,锈层整体厚薄一致。随着腐蚀过程发展到中期,能明显看出锈层出现裂纹,这些裂纹多集中于锈层表面,锈层内部相对更致密均匀。腐蚀后期,裂纹减少,整体锈层较为致密且连续,无局部腐蚀出现,锈层平均厚度约为40 μm。

(a) 4 d (b) 12 d (c) 20 d

能谱分析结果表明,经过20d腐蚀试验后,试验钢锈层产物主要含有Fe、O和S元素及少量耐蚀合金元素如Ni、Cu。

3 结论

(1) 货油舱上甲板发生的是O2-CO2-H2S-SO2-N2混合气体下的均匀腐蚀,初期(腐蚀4 d时)腐蚀速率为0.36 mm/a,之后逐渐降低,试验后期稳定在约0.20 mm/a,远低于E36船板钢的腐蚀速率。

(2) 试验钢的腐蚀产物主要成分为α-FeOOH、FeSO4·H2O和FeS2。其中FeS2、FeSO4·H2O等硫化物是H2S、SO2、H2O与钢基体反应生成的产物。稳定相α-FeOOH含量最多,且随腐蚀时间延长,其含量持续增多,微观下球状α-FeOOH不断生成并聚集呈团球簇,这是试验钢耐蚀的主要原因。

(3) 在腐蚀中后期,锈层的裂纹、破损等缺陷逐渐减少,锈层相对致密均匀且无分层现象。