成对铜片级进模设计

0 引 言

成对铜片是汽车电路中使用的一款连接导通制件,左右对称,成对使用,图1所示为左件。制件材料为锡青铜Qsn6.5-0.1Y,厚度为0.3 mm,表面不能有裂纹、划伤等外观缺陷,中间有4个3.2 mm×2.25 mm的定位腰形孔,上、下两侧均需93°弯曲,上侧2处向上弯曲,下侧3处向下弯曲,5处弯曲的外角均为

1.0 mm,内角均为

0.7 mm。

1 排样设计

级进模排样设计理论上包含3个部分,即展开后的毛坯排样、冲切刃口外形设计和工序排样,前2个部分为工序排样作铺垫。对于弯曲成形的制件,排样设计首先是制件的展开计算,由于弯曲处应变中性层是弯曲变形前后长度保持不变的金属层,展开长度就是中性层的长度,利用制件内角

与材料厚度

的比值可计算

/

=2.33,查相关资料可得,中性层位移系数

的值为0.42,利用中性层弯曲半径

=

+

计算得到5处弯曲的展开尺寸如图2所示。

排样确定了模具由多少个工位组成、每个工位的具体成形内容、条料的定位方式等,是模具设计的核心。排样设计需考虑制件展开的尺寸及弯曲方向、模具零件的制造等因素,如果采用展开宽度尺寸52.28 mm作为步距送进方向,模具外形结构紧凑,但是每个冲次只能冲制1个制件,对于成对铜片,必须设计2副模具才能满足需求。如果要实现每个冲次冲制1对制件的目的,只能加大步距,加大后的步距等于2倍的宽度尺寸加搭边,步距尺寸>105 mm,该设计方案不可取。综上所述,最终采取展开长度尺寸(89.44 mm)方向作为送进方向,设计了6个工位三载体双侧导正的成对铜片排样,载体设计在图2中Ⅰ、Ⅱ和Ⅲ、Ⅳ之间的空档处,条料宽度为116.50 mm,步距为85.00 mm,导正销直径为

2.00 mm,排样设计如图3所示,工位1:冲2个导正销孔、切边;工位2:冲8个小腰形孔、切边;工位3:5处切边;工位4:Ⅰ、Ⅱ部向上弯曲93°,Ⅲ、Ⅳ部向下弯曲45°,Ⅴ部向下弯曲93°;工位5:Ⅲ、Ⅳ部向下弯曲93°;工位6:切断。

赛十娘平静地说:“还是很难,只能试试看……各处都有好人坏人,东洋人也是种种色色。这里就有个叫古贺的东洋人,看着就善。他总挑着最后一个进来,来了总是先坐着,安静地看着我。那眼光很柔和,有时还挂着泪花……明朝要是碰到他就好办了。”

2 模具结构设计

模具安装在250 kN高速压力机上,使用常规的内外导柱导套导向,采用弹压卸料装置进行卸料,主要由卸料板、矩形弹簧、定距套和卸料螺钉等组成,其作用除冲压开始前压紧带料,冲压结束后及时平稳卸料外,卸料板还对各工位上的凸模(特别是细小凸模)起精确导向和保护作用。级进模弯曲工艺是将带料的局部冲裁与坯料的依次弯曲有机组合在一起,由于制件5处弯曲方向不一致,为使带料的上、下弯曲处与中间载体在最后工位实现切断分离,采用局部刃口可以移动的组合凹模运动机构进行切断,模具结构如图4所示。

3 模具主要零件设计

3.1 工位1切边凹模镶件设计

镶件式凹模是级进模凹模设计的主要形式之一,从图3排样设计可知,制件排样的特点是步距较长,冲压内容较多,设计此类切边凹模镶件时,应遵循冲压内容相对集中的原则,同时要综合考虑镶件内部各型孔之间及镶件之外凹模固定板的强度问题。基于上述考虑,工位1切边凹模镶件内部设有16个型孔,其中2个大型孔用于冲切制件的外形轮廓,8个小腰形孔(每个制件4个),2个导料销孔,4个16.05 mm×4.05 mm长腰形孔用于安装弹顶块。凹模镶件外形为96.00 mm×120.50 mm的矩形,四角倒角45°,左边倒角直边长30.00 mm,右边倒角直边长15.00 mm,左右两边倒角边长设计不同,主要是因为凹模镶件左上、左下2处没有冲切内容,倒角之后可以最大限度地提高凹模固定板的强度(固定板的孔形状与镶件的外形一致),同时在后续加工装配中,还可以起到防错作用。工位1切边凹模镶件结构如图5所示。

3.2 工位2切边凹模镶件设计

工位2切边凹模镶件有9个形状各异的型孔,5个异形孔冲切成形制件外形轮廓,4个16.05 mm×4.05 mm长腰形孔同样用于安装弹顶块,目的是确保模具工作时,带料安全稳定地实现冲压→抬起→送进动作。镶件外形尺寸为89.50 mm×120.50 mm,四角倒成2.50 mm×45°,以避免固定板上对应型孔尖角的出现,右中部位设有60.00 mm×15.00 mm的梯形凹槽,一是为增强凹模固定板的强度;二是在结构紧凑的情况下,为后续工位型孔的设计留出尽可能大的孔间壁厚。因镶件上的型孔外形复杂,排布紧密,为防止产生胀模现象,同时也为了刀口刃磨的便利,将工位2切边凹模镶件厚度设计为4.00 mm,切边型孔尺寸按凸模配双边间隙0.04 mm,另设一厚度为16.00 mm的凹模垫块垫在凹模下方,凹模垫块外形按工位2切边凹模镶件外形缩小双边0.04 mm,内孔尺寸按凸模配双边间隙0.5 mm。工位2切边凹模镶件结构如图6所示。

工位5Ⅳ部弯曲是在前道工位弯曲45°的基础上继续进行弯曲,完成最终的93°弯曲成形,成形部位如图8(a)所示的

处,由于模具的送料步距较长,而该工位的冲压只有一处,设计弯曲镶件时,将其进行了延伸设计,增设了

和

两处尺寸,对前面成形的Ⅴ部及Ⅲ部辅助整形。工位5Ⅳ部弯曲镶件结构如图8所示。

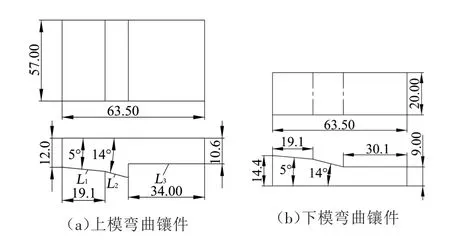

由图1、图2可知,5处弯曲的高度不一致,且弯曲方向不同,Ⅰ、Ⅱ部向上弯曲93°,Ⅲ、Ⅳ、Ⅴ部向下弯曲93°(考虑弯曲回弹现象,镶件工作角度实际设计为90°),而且Ⅲ、Ⅳ、Ⅴ部的弯曲线不在同一条直线上,设计该组镶件时必须考虑成形后带料送进过程中的相互干涉问题,即某部位的成形镶件不能与制件其他部位成形后的形状发生干涉,否则模具不能正常工作。制件轮廓与镶件设计的平面关系如图7(a)所示,图7(a)中Ⅰ、Ⅱ部向上弯曲93°后,外轮廓线

和弯曲后的边界线

不在同一直线上,相差0.3 mm,即图1中的12.20 mm和11.90 mm之差,因而Ⅰ、Ⅱ部向上弯曲的弯曲镶件高度不能太高,否则会引起带料送进时待成形制件与镶件干涉,弯曲镶件高度也不能太低,否则会影响弯曲效果,最终设计的弯曲镶件高度尺寸为5.00 mm,如图7(b)所示。Ⅲ、Ⅳ、Ⅴ部向下弯曲的情况比Ⅰ、Ⅱ部的弯曲复杂,根据各自的外形轮廓及弯曲高度特点,让弯曲高度最小的Ⅴ部直接向下一次弯曲93°,上模到达下止点后的回程过程中,通过下模的弹顶装置抬起带料离开凹模板平面一定的距离,大于Ⅴ部高度尺寸6.2 mm即可,让成形后的Ⅴ部从Ⅲ部镶件的上方空间通过,避免制件与Ⅲ部镶件干涉。Ⅳ部位向下完成45°的弯曲,可减小此处弯曲的高度,避免Ⅲ部的成形镶件和Ⅳ部45°成形后的制件干涉。

3.3 弯曲镶件设计

(2) 小数乘法的意义是在整数乘法的意义、小数的意义、分数的初步认识(包括求一个数几分之几的应用题)的基础上进行教学的.小数乘法的意义比整数乘法的意义有了进一步的扩展.小数乘以整数包含两种情况:第一种理解与整数乘法的意义相同,第二种表示为求一个数的十分之几,百分之几……是整数乘法意义上的扩展.小数乘以小数,则直接表示为表示为求一个数的十分之几、百分之几……小数乘法的计算法则和整数乘法的计算法则相似,不同的是要在最终的结果里确定小数点的位置.应注意,运用乘法运算律释义小数乘法的意义及小数乘法的计算法则,有助于学生对知识点的深入理解.

3.4 工位5Ⅳ部弯曲镶件设计

建设绿色生态名市是榆林的战略抉择,也是榆阳的奋斗目标。只有生态产业化开发才能够达到既要生态效益又有经济效益的目的。从生态产业发展的内涵来看,生态产业开发是解决“三农”问题、保障“三农”利益、促进农民增收的有效途径,也是林业生态环境可持续发展的根本途径。政府在产业开发上必须给予政策保护、市场需求、科技支撑、投入保障等方面的大力支持,才能从根本上促进经济的可持续发展。

3.5 切断活动凹模镶件设计

制件成形后必须将其与载体和搭边切断,由于制件存在5处弯曲,为确保冲压时带料的顺利送进,凹模板上设有让位结构,造成待成形制件与中间搭边切断处是悬空状态,无法采用常规的冲切方法进行切断,为此将切断凹模设计成可活动的形式,即切断时活动凹模到达指定刃口位置,切断结束后活动凹模离开冲切位置,留出空间让弯曲成形后的制件通过该区域,实现切断与带料的同步进行。切断活动凹模镶件由2件组成,2件呈镜像关系,如图9(a)所示,镶件左边设有20°的T形固定块,中下部位置设有

5.90 mm的拉簧安装孔和45°的斜楔角,通过安装在卸料板上斜楔块的楔角使切断活动凹模镶件外移到切断刃口位置进行工作,切断完成后通过拉簧实现复位。图9(b)所示的切断活动凹模镶件2(一组)安装在固定镶件1上,通过相应型孔和螺钉将固定镶件1固定在凹模固定板上。

固定镶件1与切断活动凹模镶件2的工作示意图如图10所示,固定镶件1固定于弹压卸料板上,模具分开时,在拉簧的拉力作用下,与切断活动凹模镶件2紧靠在一起,刃口之间的上下距离为40.6 mm。模具工作时,当上模到达下止点时,切断活动凹模镶件2在固定镶件斜楔角的作用下分开到达切断工作位置,刃口之间的上下距离为50.6 mm,其差值10 mm(单侧5 mm)即为弯曲成形制件通过该区域的活动空间。

4 结束语

根据制件的结构特点,采用长度方向作为带料送进的方向,工位设计尽量集中,以减小模具的外形尺寸,在进行不同方向、多处弯曲的设计过程中,采用一次成形和分步成形相结合的方法,避免了模具工作过程中的干涉现象。切断凹模设计成活动式结构,在固定镶件和拉簧的共同作用下,实现了切断与让位动作的有效协调,确保了模具工作过程中带料的安全、稳定、顺利送进。经生产实践证明,模具结构设计合理,达到了预期的效果。

[1]孟玉喜,蔡 军,朱云开.汽车门护板氛围灯用三脚插针级进模设计[J].模具工业,2021,47(5):21-25.

[2]孟玉喜,李 强.固定卡座级进模设计[J].模具工业,2020,46(10):6-10.

[3]孟玉喜.汽车开关接触片冲裁拉深级进模设计[J].模具工业,2017,43(3):24-28.

[4]柯旭贵.冲压工艺与模具设计[M].北京:机械工业出版社,2012:280-281.

[5]孟玉喜.6齿U形插片多工位级进模设计[J].模具工业,2016,42(3):19-22.