前盖外板成形尺寸控制方法研究

0 引 言

回弹是板料成形过程中普遍存在的问题,对成形制件的尺寸精度有较大的影响

。汽车覆盖件的尺寸精度是车身制造过程中的关键,将影响车身的外观质量,对于冲压件的尺寸精度控制一直都是研究热点

。随着汽车行业的发展,对汽车覆盖件的成形精度要求越来越高,研究控制成形制件回弹的方法具有重要意义。

1 前盖外板匹配及尺寸问题分析

根据前盖外板在车身上的匹配及装配关系,对前盖外板特征进行定义,可以分为4个区域:①前格栅匹配区域;②大灯匹配区域;③翼子板匹配区域;④前风窗匹配区域,如图1所示。

由于前盖外板复杂的匹配关系,为了保证匹配质量,对前盖外板型面提出了较高的尺寸精度要求,一般前盖外板A面平面度公差为±0.5 mm。前盖外板由于尺寸较大且平坦,其刚性较差,单件尺寸精度较难控制,在前风窗匹配区域及大灯匹配区域会有较大的回弹,导致匹配间隙与平面度超差。为解决前盖外板冲压过程中的尺寸问题,现从工艺补充面优化、拉深筋优化及回弹补偿等方面改善制件的回弹,以研究前盖外板类制件的尺寸控制方法。

本实验对金芪降糖片提取物化学成分进行研究,并研究了金芪降糖片在大鼠体内吸收入血的成分,结果表明金芪降糖片中16种原型成分吸收入血发挥药效,因此研究结果在某种程度上对阐明金芪降糖片药效成分奠定了基础,对于其他未检测到的成分或代谢产物需进一步研究完善。

2 前盖外板尺寸控制方法探索

苟春梅等

通过优化压边力及摩擦系数对制件的回弹进行优化,在实际生产中,尝试通过以下方式控制制件的回弹。

柯桂颜等

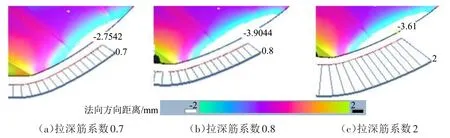

研究了拉深筋对制件回弹的影响,提出合理设置拉深筋是减小回弹的有效措施。在工艺补充面优化后,对前端的拉深筋系数进行调整,以改善前端的回弹。模拟采用虚拟拉深筋,当拉深筋系数分别设置为0.7、0.8、2时,前端的自由回弹变化如图9所示,在拉深筋系数为0.7时,前端的自由回弹最大值最小,约为-2.7 mm,且超差-2 mm的区域最小,因此前端拉深筋系数采用0.7。

2)传感器包括捷联惯导、超声波传感器、激光测距传感器和视觉测量系统,其中视觉测量系统由防爆除尘相机和16点红外LED标靶组成,相机安装在掘进机机身上,红外LED标靶安装在截割臂靠近回转台的位置。前期研究[4]表明,多点状红外LED标靶可以防止因灰尘过大而导致视觉计算不正确,并且视觉测量的精度为垂直摆角误差在±0.8°以内,水平摆角误差为±0.5°。

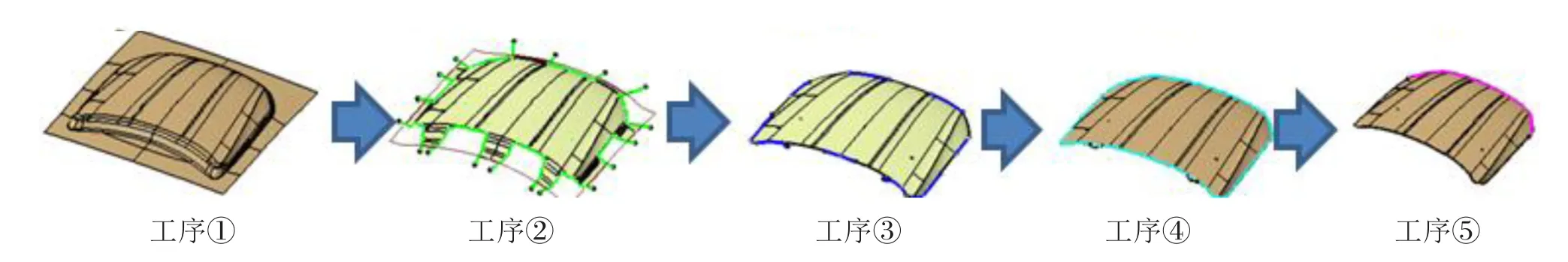

前盖外板的成形工序为:①拉深;②切边;③切边;④翻边;⑤翻边,工序排布如图2所示。制件的主型面在工序①成形,周圈在工序④成形,前格栅以及大灯匹配处的翻边在工序⑤由斜楔成形。由于制件的主型面在工序①成形,优先考虑对工序①的拉深工艺进行优化以改善成形制件的回弹。

图10所示为经过工艺优化后约束回弹,前端的回弹在浅色区域,不补偿;大灯匹配区的回弹最大为3.3 mm,需要补偿;翼子板匹配区域的回弹在±0.6 mm,不补偿;前风窗匹配处的回弹在深色区域,不补偿。由于外板类制件在工序④、⑤均为翻边,前后回弹不会有太大变化,考虑将回弹补偿设在工序①~④。

2.1 优化工艺参数改善制件回弹

面对“屌丝”流行文化,我们更应该采取的态度是了解、理解、顺应与发展。理解这种文化现象所传达的青年群体的深层需求,顺应青年群体的这种独特表达方式,以发展的视角去更好地回应青年群体的需要。

2.2 工序①工艺造型优化

(1)前格栅匹配处工艺造型优化。前盖外板的前格栅匹配处工艺补充面设计如图3所示,工艺补充面为制件处材料直接往外延伸式,无台阶造型,此处的自由回弹较大,与冲压方向一致,回弹为正值;与冲压方向相反,回弹为负值,如图4(a)所示,约-4.66 mm。将此处的工艺补充面进行优化,工艺补充面为台阶型,此造型能在一定程度上增加制件的刚性,优化后的自由回弹如图4(b)所示,约-3.09 mm,较优化前有所改善。

回弹补偿可分为全型面回弹补偿和局部回弹补偿,邓勇宾等

利用AutoForm软件对制件的自动全型面补偿进行研究,自动补偿适用于内板类制件,因其表面质量要求不高。对于外板类制件一般采用局部补偿,局部补偿的风险相对于全补偿低,同时补偿曲面质量更容易控制,因此采用局部补偿方式控制前盖外板的尺寸回弹

。

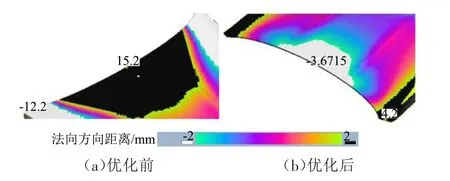

(3)前风窗匹配处造型优化。前风窗匹配处的工艺补充面如图7(a)所示,为制件处材料直接外切延伸式。此处的回弹是由于前风窗翻边属于多料翻边,翻边上部在长度方向的线长比翻边下部长,容易造成回弹,考虑增加翻边下部线长的方式以减小此处回弹。尝试采用1.5 mm台阶加波纹面形式增加翻边下部的线长,制作波纹面时制件的切边线边界必须要在波纹曲面范围内,这样才能保证切边线的线长比直纹工艺补充面的长,如图7(b)所示,其中白色曲线为制件的切边线边界,在深色波纹面内。优化前此处的自由回弹落差约27 mm,优化后此处的落差已经减小至8 mm内,如图8所示。

众所周知,教育资源是进行教育教学的基本要素[18],直接关系教育的规模和成效。然而,当前学校优质教育资源分布不均衡,网络开放资源的质量不高,未能形成应有的知识结构系统,严重制约我国整体教育水平的有效提升。因此,“人工智能+”时代的教育变革亟待面向全球整合更多教育资源,以卓有成效地提高教育成效。

2.3 拉深筋优化

在人类历史的发展长河中,社会主义经历了从空想到科学、从科学到现实,筚路蓝缕,薪火相传。中国共产党自十一届三中全会以来,在拨乱中反正,在继承中创新,中国特色社会主义的伟大创举实现了中华人民共和国成立以来的伟大转折,经济建设、政治建设、文化建设、社会建设、生态文明建设取得了历史性成就与变革,全面推进国防和军队现代化、推动全方位对外开放、加强和改进党的建设。40年改革开放,波澜壮阔,玉汝于成。长城内外,风展红旗如画;大江南北,风景这边独好。

2.4 通过回弹补偿以改善制件的回弹

回弹补偿是在对制件冲压工艺进行优化的基础上,进行回弹模拟分析、回弹补偿策略制定、补偿数据制作以及补偿效果验证。

(1)优化工艺补充面及调节拉深筋等工艺参数以减小制件的回弹。

2.4.1 回弹补偿区域及补偿工序的确定

(2)大灯匹配处造型优化。前盖外板大灯匹配处成形结果一般呈偏高趋势,此处的工艺补充面设计如图5所示,自由回弹如图6(a)所示,约5.32 mm;将此处的工艺补充面进行优化,优化后的自由回弹如图6(b)所示,约3.99 mm,较优化前有所改善。

(2)对成形制件进行预补偿,即通过仿真分析得出制件的回弹趋势,再根据回弹结果对制件进行型面补偿,使制件回弹后能满足尺寸精度要求。

综上所述,前盖外板的补偿区域及补偿工序如表1所示,表中“●”代表补偿,“/”代表不补偿。

2.4.2 回弹补偿方案及补偿效果

在此次研究中,对照组使用了常规护理方式,观察组使用了临床护理路径,对两组的护理情况进行对比分析,经过治疗,观察组的疾病知晓率是90.00%(45/50),治疗依从性是92.00%(46/50),对照组的疾病知晓率是78.00%(39/50),治疗依从性是82.00%(41/50),结果存在统计学差异性(P<0.05)。两组的阳性、阴性症状经过治疗均有所改善,观察组的改善情况比对照组突出,结果存在统计学差异性(P<0.05)。

由制件的约束回弹分析可知,大灯匹配处的回弹约3.3 mm,在进行制件预补偿时,以

点为最高点压低2 mm左右,过渡到

、

边界,如图11(a)所示,补偿后的约束回弹如图11(b)所示,大灯匹配处的回弹在(-0.4~1)mm;前风窗匹配处的回弹除角部外,在±0.3 mm。

3 前盖外板实际成形尺寸

在全工序蓝油状态达标且模具工作稳定后,成形制件的尺寸如图12所示,大灯匹配处的尺寸偏差在±0.9 mm左右;与翼子板匹配区除角部超差在+1 mm以外,其余在±0.4 mm,此处角部区域由于靠近特征线,较难调整,还需要对模具进行进一步研配以优化尺寸;前风窗匹配区域的尺寸偏差在±0.5 mm,实际结果与模拟结果基本一致。

4 结束语

对于前盖外板的前格栅匹配区,带台阶的补充面更有利于尺寸回弹控制;对于前风窗匹配区,带台阶的波纹面更有利于控制尺寸回弹;通过调整拉深筋系数也可以改善成形制件的回弹。基于优化后的工艺,根据AutoForm回弹预测,制定相应的回弹补偿方案,对局部型面进行补偿,能有效控制成形制件的回弹。

[1]叶玉刚,薛 勇,段江年.板料成形回弹模拟及补偿技术研究现状[J].锻压装备与制造技术,2009(3):18-22.

[2]冯 杨,兰凤崇,阮 锋.基于补偿因子的复杂型面零件冲压回弹控制研究与应用[J].塑性工程学报,2014,21(6):51-55.

[3]李彩霞,杨 艳.汽车前纵梁成形回弹控制[J].锻压技术,2016,41(17):58-61.

[4]苟春梅,吴 民,董 静,等.汽车冲压件工艺参数优化及回弹控制[J].锻压技术,2018,43(2):34-37.

[5]柯桂颜,路 平,石 婧,等.拉延筋、压边力对冲压件成形性能的影响研究[J].锻压技术,2016,41(5):40-43.

[6]邓勇宾,翟海峰,张利猛,等.基于Autoform的回弹补偿[J].模具技术,2017(2):50-53.

[7]温嫒嫒.后盖外板牌照灯安装区域可制造性分析[J].模具工业,2021,47(1):15-20.