光/电响应型超滑表面的激光加工制备

矫知真,韩星尘,周 昊,韩冬冬,2*

1吉林大学电子科学与工程学院,集成光电子学国家重点实验室,吉林 长春 130012;

2中国空气动力研究与发展中心,结冰与防除冰重点实验室,四川 绵阳 621000

1 引言

近些年来,研究人员通过研究猪笼草的唇部结构,发现其唇部呈现出排列整齐的微沟槽结构。猪笼草能够通过捕获空气中的水雾或自身分泌润滑液来填充微沟槽,使落在其唇部上面的昆虫失足落入袋中而进行捕食[1-3]。受到猪笼草唇部的启示,研究人员制备了仿猪笼草的多孔液体灌注表面,即通过将低表面能的润滑液体注入多孔基底,基底能够将润滑液体牢牢锁在多孔网络中,且润滑液体能够在多孔基底中动态的流动。这种超滑表面具有能够排斥多种液体、自愈合、耐高压等优点,在抗粘附、微流控芯片、液滴/气泡运输及操控、生物医学等方面有着重要的应用价值[4-6]。

2011 年,Wong[7]等人将全氟液体(如FC-70)注入到纳米结构表面(如基于环氧树脂的纳米结构表面或具有网络结构的特氟龙纳米纤维膜),制备出的样品滑动角仅为2°,能够排斥多种液体(如:水、原油、血液等)。超滑表面的制备准则有三个,首先是基底有互通网络,能够牢牢锁住润滑液;其次,润滑液和排斥液体不混溶;最后,相对于排斥液体,润滑液应更容易润湿基底。因此通常通过化学修饰等方法使表面疏水,以确保润滑液不被排斥液挤走而失去超滑特性。随着研究的深入,研究人员在超滑表面中加入刺激响应类的物质材料,进而通过温度场、电场、光场等外界刺激控制表面浸润性的切换,以实现对液滴更精确的操控[8-9]。例如:石墨烯具有优异的光热转换特点,Wang 等人通过化学还原结合冷冻干燥法制备了多孔石墨烯海绵,在多孔结构中灌注石蜡,结合石墨烯的光热响应特性和石蜡的相变特性,在近红外光的照射下能够实现材料表面粗糙与超滑之间的动态、可逆的切换[10-12]。因此,利用先进的加工技术制备外界响应型的超滑表面具有重要的价值以及应用潜力[13-14]。2019 年,Jiao[15]等人通过飞秒激光烧蚀结合疏水涂层修饰制备了超滑表面,对激光扫描路径进行进一步设计后,能够实现气泡在水下沿设定的路线滑动,实现气泡融合。2021 年,Huang[14]等人提出一种由Fe3O4/PDMS 组成的超疏水微柱阵列基底结合润滑剂石蜡灌注的光响应光滑表面,通过对近红外光的照射路径进行图案化,可以实现液滴按照射路径的移动,除此之外具有强抗干扰性以及在近红外光协助下的自愈合优点。因此超滑表面较超疏水而言,具有更强的抗污性能、稳定性以及自修复性能等,并且结合激光加工的材料任意性而言,实现更多的智能响应化基底、实现多种响应型刺激的超滑表面是目前研究的重点。尽管近些年超滑表面已经得到了较为广泛的研究,但是超滑表面中的润滑剂通常采用一些对环境不友好的含氟液体,因此,目前寻求一种对环境友好,生物兼容性强的超滑表面是研究的难点和重点。石蜡作为一种对人体无害、化学/热稳定性较好且价格较为低廉的热相变材料,其熔点范围在45 ℃左右,将其引入超滑表面作为润滑剂相比于通常的含氟类润滑剂具有更广泛的应用前景。

本文通过利用激光加工技术在石墨烯和聚偏氟乙烯的复合材料表面(G@PVDF) 上烧蚀出网格结构,再利用热旋涂法将石蜡均匀地填充在沟槽内部。当外界施加光照时,样品表面吸收光,通过光热转换产生的热量足以让表面温度超过石蜡融化的温度(40 ℃~45 ℃)。液滴与表面间的界面从粗糙的气/液/固状态转变为光滑的气/液/润滑剂/固状态,液滴能够从钉扎状态切换到滑动状态,实现通过控制外界光的开关来操控液滴的停止与滑动。另一方面,我们利用激光诱导PI 薄膜(laser induced graphene,LIG)作为底部热源,将结构化的G@PVDF 与LIG 集成在一起,通过外加电压控制LIG 产生的温度同样来控制液滴的滑动状态。我们提出的这种光/电双控超滑表面,具有制备方法简单,能够实现无接触式操控,在未来的液滴操控、生物医学、微流控器件等领域有着重要发展前景。

2 实验部分

2.1 超滑表面的制备

将PVDF 粉末和N,N-二甲基甲酰胺(DMF)溶液以1 g∶8 mL 的比例充分搅拌,将混合物置于超声机进行大约1 h 的超声,目的是使PVDF 粉末充分地溶解于DMF 溶液中。然后向其中加入与PVDF 粉末质量比(PVDF∶石墨烯)为1∶0.03 的石墨烯粉末,不断搅拌再超声约20 min 至30 min,使石墨烯粉末充分分散于PVDF 与DMF 的混合溶液中。再将混合物滴涂在干净的载玻片上,放置于温度为80 ℃的烘箱,等待15 min~20 min 热烘干成G@PVDF 薄膜。将制备好的G@PVDF 薄膜平整地置于加工台上,表面用纳秒紫外激光器加工。激光波长为355 nm,激光脉宽为12 ns,聚焦光斑直径约为50 μm。所采用的加工参数:扫描间距分别为100 μm,200 μm,300 μm、重复频率为200 kHz、加工速率为20 mm/s、加工功率分别为1200 mW,1800 mW,2400 mW。激光加工路径为网格结构。通过激光加工,在G@PVDF 薄膜表面烧蚀出规律的网格结构,为后续石蜡的注入提供了空间。将制备好的结构化的G@PVDF 基底置于匀胶机上,在样品表面放置固态石蜡,将匀胶机上方的热源打开,其中转速设定为300 r/min,时间设置为30 s,待石蜡融化后开始进行热旋涂。待热旋涂结束后,即制备好了基于G@PVDF 结构化基底的超滑表面。

2.2 样品的表征测试

使用奥林巴斯3D 显微镜(OLS4100,JAPAN)拍摄共聚焦激光扫描显微图像(CLSM)。使用JEOL JSM-7500F 场发射扫描电子显微镜拍摄扫描电子显微镜(SEM)图像。使用Shimadzu UV-3600 分光光度计(LISR-UV3100)测试300 nm~2000 nm 的吸收光谱。使用红外热成像相机(FOTRIC 286)测量样品表面温度和热分布图像。水滴接触角(CAs)由接触角测试系统(SDC-350,SIN DIN Corporation,China) 在环境温度(约20 ℃)下测量。

3 结果与讨论

3.1 结构化G@PVDF 基底的表面形貌表征

近年来,激光微纳加工技术得到飞速发展,这是由于激光微纳加工技术具有无掩膜加工、可加工几乎任意材料、精度较高等特点[16-20],在微光学器件[21-22]、微电子[23]、生物化学、仿生材料[24]等领域有着重要应用发展[25-31]。因此,利用激光加工构建一个结构化的基底是一个合适的选择,其中液态石蜡也能够通过毛细力的作用充分渗透到结构化的基底中,与基底牢牢结合。另一方面,利用激光加工对基底引入周期性微米级结构对光的吸收也会有一定程度的提升[32-34]。利用激光加工引入的周期性微米结构能够在一定程度上增加光程,实现光的多次反射,进而增加样品表面的吸收。

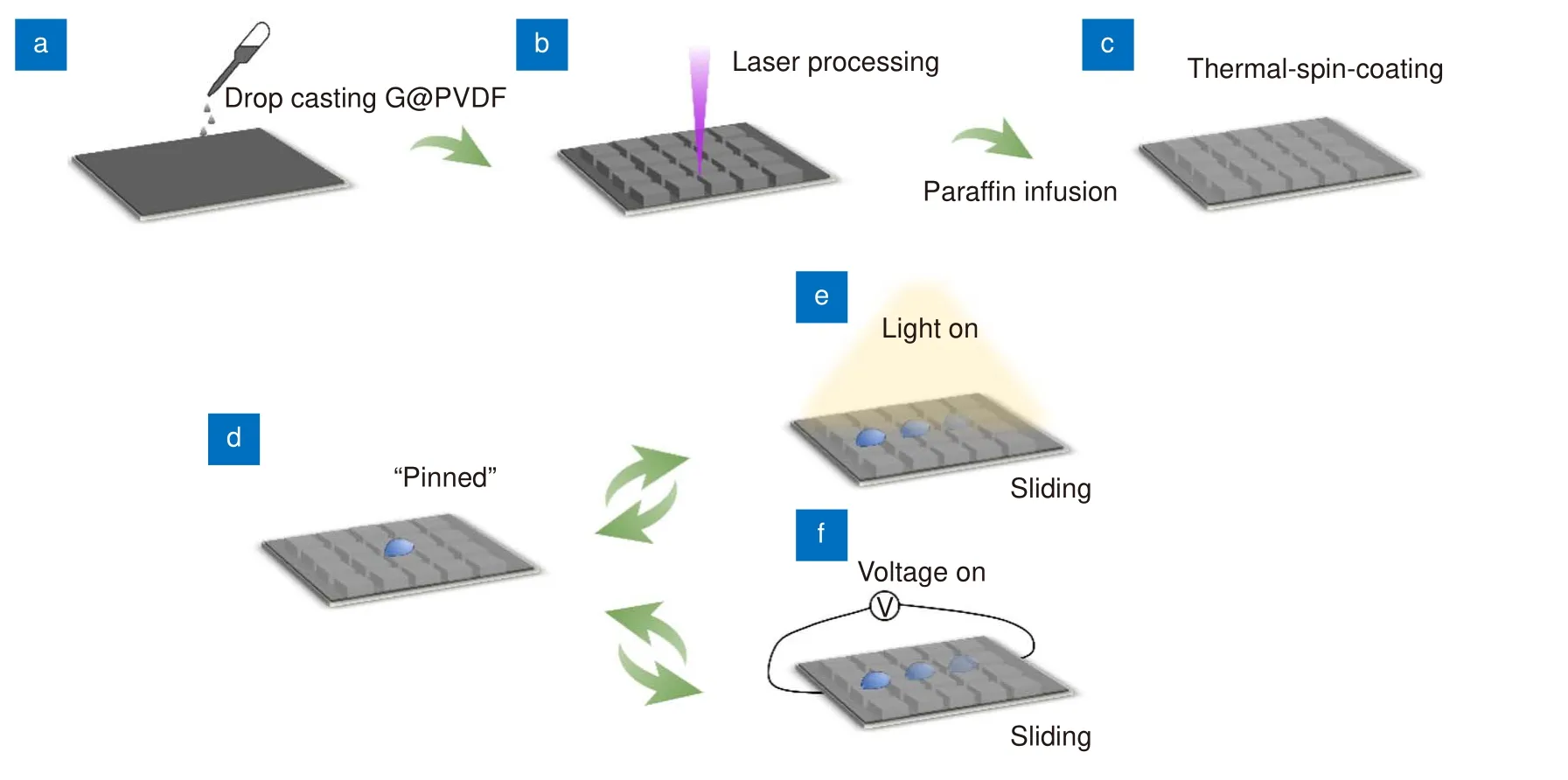

首先,我们制备好石墨烯与PVDF 的混合溶液,将其滴涂在干净的载玻片上(图1(a)),热烘干成膜后,利用激光加工在其表面烧蚀出网格结构(图1(b)),再通过热旋涂法将石蜡注入沟槽中(图1(c))。制备出的超滑表面在无外界光/电刺激下液滴会“钉”在表面(图1(d)),当施加外界光场或电场刺激时,表面温度达到石蜡融化温度的范围,石蜡融化,液滴与表面间界面状态改变,液滴的状态由钉住变为滑动(图1(e),1(f))。

图1 光控超滑表面制备流程图。(a) 在玻璃基底上滴涂G@PVDF;(b) 利用激光加工在G@PVDF 薄膜表面结构化加工;(c) 热旋涂石蜡;(d) 无光照时表面液滴“钉扎状态”;(e) 光照时表面的“超滑”状态;(f) 加电压时表面的“超滑”状态Fig.1 Schematic illustration of a fabrication process of light/voltage-controlled SLIPS surface.(a) Drop-coating G@PVDF on a glass substrate;(b) Laser processing G@PVDF film;(c) Thermal spin-coating paraffin wax;(d) The "pinned " state of droplet without light;(e) The "slippery" state of the surface with light irradiation;(f) The "slippery" state of the surface with the voltage on

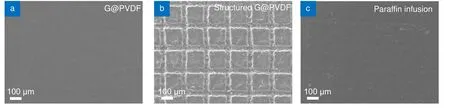

如图2(a),2(b),3(a) 所示,激光加工之前的G@PVDF 薄膜表面比较平整,截面相对来说维持在一个高度(图2(c))。对表面进行激光烧蚀之后,激光去除了表面一部分的材料,如图2(d)~2(f),2(g)~2(i),2(j)~2(l)所示,表面呈现规则网格状的沟槽,深度分别约为10 μm,25 μm,35 μm(图2(f),2(i),2(l))。利用激光烧蚀出的沟槽为石蜡后续的注入提供了条件。对于功率为1200 mW 的结构化G@PVDF,沟槽并不明显,接近平面结构,这样对石蜡的填充吸附以及储存和器件的重复利用带来困难;对于功率为2400 mW 的结构化G@PVDF,沟槽深度加深,虽然更容易将石蜡吸附及储存,减少润滑剂损失。但是在激光烧蚀过程中更大的功率容易导致表面出现更多碎屑,粗糙度增大的同时不利于后续液滴滑动。因此,功率为1800 mW 为相对合适的激光加工参数。为了进一步观察G@PVDF 薄膜表面的加工前后的表面形貌,我们利用冷场发射电子显微镜对其进行观察。如图3(b)所示,网格状表面相对比较平整,没有杂质残留,且表面相对较平,这为液滴在表面能够无阻碍地滑动提供有力的保障。热旋涂灌注石蜡后,融化的石蜡能够填充进沟槽内部,冷却后石蜡凝固,石蜡能够完全覆盖住沟槽,且表面相对较为平滑(图2(m)~2(o),3(c))。

图2 激光加工前后表面及三维形貌的三维共聚焦图像。G@PVDF 薄膜(a)表面,(b)三维形貌,(c)截面高度;结构化的G@PVDF(d)薄膜(P-1200 mW)表面,(e) 三维形貌,(f) 截面高度;结构化的G@PVDF 薄膜(P-1800 mW) (g) 表面,(h) 三维形貌,(i) 截面高度;结构化的G@PVDF 薄膜(P-2400 mW) (j) 表面,(k) 三维形貌;(l) 截面高度;石蜡灌注后结构化的G@PVDF 薄膜(m)表面,(n) 三维形貌,(o) 截面高度Fig.2 Confocal laser scanning microscopy (CLSM) images of the surface and three-dimensional topography before and after laser processing.G@PVDF film (a) surface,(b) three-dimensional topography,(c) section height;(d) The surface,(e) the three-dimensional morphology and (f) the section height of the structured G@PVDF film(P-1200 mW);(g) The surface of,(h) the three-dimensional morphology and the section height of the structured G@PVDF film(P-1800 mW);(j) The surface,(k) the three-dimensional morphology and (l) the section height of the structured G@PVDF film(P-2400 mW);(m) The surface,(n) the section height and (o) the section height of the structured G@PVDF film after paraffin infusion

图3 表面SEM 图像。(a) G@PVDF 表面;(b) 结构化的G@PVDF 表面(P-1800 mW);(c) 石蜡灌注后表面Fig.3 SEM image.(a) G@PVDF;(b) Structured G@PVDF(P-1800 mW);(c) Paraffin infused surface

3.2 光吸收与光热转换性能测试

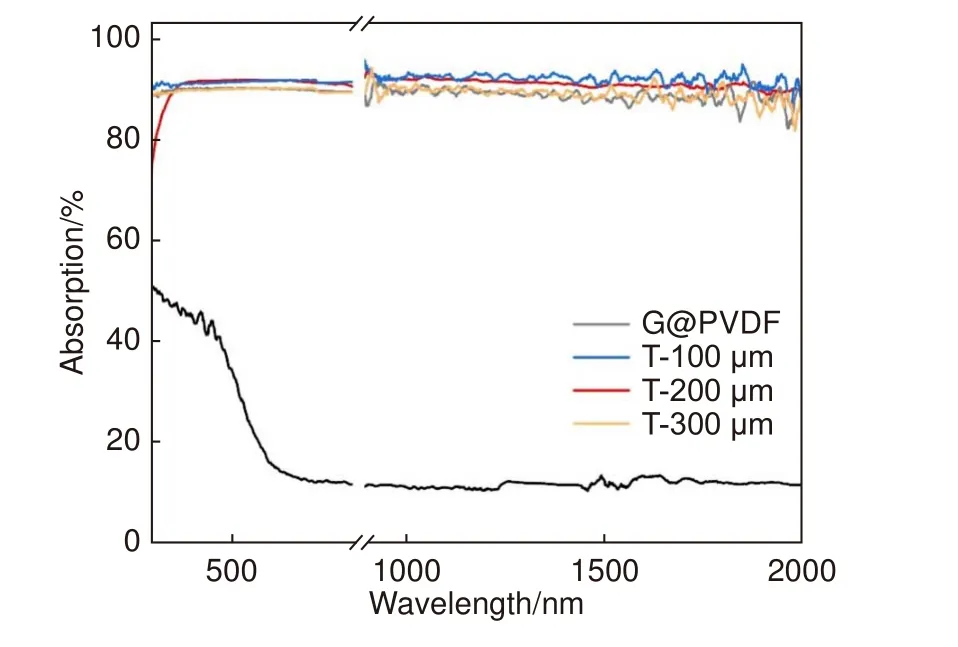

为了能够通过吸收光的能量转换为热能来使表面石蜡融化进而形成光控超滑表面,衡量激光加工后G@PVDF 薄膜的吸收和光热转换能力是必不可少的。在加工功率1800 mW 的基础上分别制备了不同周期的结构化G@PVDF,其中周期分别为100 μm,200 μm,300 μm。在300 nm 至2000 nm 的光波长范围内,对比了不加石墨烯的PVDF 薄膜以及激光结构化后的不同周期的G@PVDF 薄膜的吸收率(图4)。由于添加石墨烯后样品由透明变为黑色不透明的薄膜,吸收率大幅度提升,光吸收从约平均14%提升至平均88%以上。并且随着网格周期的减小,吸收呈增加的趋势,这是由于周期性结构的沟槽数量增加在一定程度上会使更多的入射光在沟槽中进行多次反射,提升吸收率。光吸收率大幅度的提升对于后续的光热转换有着重要作用。由于周期为100 μm 及200 μm 的样品有着比较好的光吸收率且吸收率大致相仿,最终结合加工效率选择周期为200 μm,功率为1800 mW 作为后续一系列展示的最终加工参数。

图4 PVDF 薄膜与结构化的G@PVDF 薄膜(T-100 μm,T-200 μm,T-300 μm)的吸收率Fig.4 Absorption of PVDF film and structured G@PVDF film(T-100 μm,T-200 μm,T-300 μm)

为了进一步测试光热转换性能,将PVDF 薄膜以及激光加工制备的结构化G@PVDF 薄膜裁剪成五边形,用双面胶分别贴在A4 纸上,利用红外热成像仪器对其进行关闭光源时以及打开光源的情况下红外图像的拍摄作为对比(图5(a)),测试从无光源及打开光源(光源为白炽灯,功率约为740 mW/m2)后表面温度情况。打开光源前,左右两个薄膜表面温度相同,与环境温度相似,均为约22.8 ℃。当光源打开后,仅在5 s 内,激光结构化后的G@PVDF 薄膜温度由22.8 ℃上升至27.3 ℃,而未掺石墨烯的原始PVDF膜仅上升了2.1 ℃。经历约230 s 光照后,PVDF 薄膜的温度由22.8 ℃上升至34.8 ℃,然而激光结构化后的G@PVDF 薄膜表面温度达到了45.9 ℃,超过石蜡的熔点(约为40 ℃~45 ℃),仅通过230 s 光照后的温度足以将固态石蜡融化。

图5 PVDF 与结构化的G@PVDF 红外光热对比图。(a) PVDF 与结构化的G@PVDF 光学照片;(b) 0 s,(c) 5 s,(d) 230 s 的红外光热对比图像Fig.5 Infrared photothermal images of PVDF and structured G@PVDF.(a) Optical photo of PVDF and structured G@PVDF;(b) 0 s,(c) 5 s,and (d) 230 s photothermal contrast image with the light irradiation

因此,结合光吸收以及上述光热对比可以看出,添加了石墨烯的结构化薄膜具有十分优异的光吸收以及光热转换效率。并且仅通过控制光照足以将表面填充于沟槽的石蜡融化形成超滑表面。

3.3 表面浸润性的测试

表面平整的G@PVDF 表面接触角大约90.2°(图6(a))。由于激光对表面的烧蚀作用,表面出现规律的网格状的沟槽,表面粗糙度增加,疏水角增加至约128.2°(图6(b))。石蜡填充后,表面粗糙度相对激光加工结构化基底有一定程度的减小,疏水角约为108.5°(图6(c))。其中,液滴体积为5 μL。

通过控制外界光源的开关,能够对石蜡的相变做出控制,进而切换液滴与表面的界面状态,最终可以实现控制液滴的滑动状态,达到无接触式操控液滴的效果。当施加外界光刺激或10 V 激励电压时,产生的热量使石蜡产生相变,石蜡融化,这样界面状态变为液滴与熔融的石蜡的接触状态,接触角进一步降低至分别为81°以及73°(图6(d),6(e)),并且测得其滑动角约为10°。

图6 浸润性的测试。(a) G@PVDF;(b) 结构化的G@PVDF;(c) 热旋涂石蜡后的表面;(d) 光激励下结构化的G@PVDF 接触角;(e) 电激励下结构化的G@PVDF 接触角Fig.6 The test of wettability.The contact angles of (a) G@PVDF;(b) Structured G@PVDF;(c) Paraffin-infused structured G@PVDF surface after thermal-spin-coating;(d) Paraffin-infused structured G@PVDF under light irradiation;(e) Paraffin-infused structured G@PVDF under voltage on

3.4 光/电控液滴

我们进行了光/电控液滴的实物展示,如图7 所示。

制备好的超滑表面以倾斜角约为20°的角度放置在桌面上,将大约10 μL 的液滴滴在表面。将光源打开,光源的功率大约为1300 mW/m2,石蜡融化液滴滑动至样品底部。光源关闭时,我们在表面上放置一滴牛奶(图7(a)),牛奶液滴在表面静止,施加光照后牛奶液滴慢慢滑动至底部(图7(b)~7(d)),并且表面并无液体残留。因此,该表面有良好的斥液性,并且我们能够通过操控光源开关来操控液滴滑动状态。

图7 光/电控超滑表面的实物展示。(a) 关灯时牛奶液滴“钉”在表面;(b) 开灯;(c) 牛奶液滴滑动到中央;(d) 牛奶液滴滑动到底部;(e) 施加电压;(f) 液滴滑动到中央;(g) 液滴滑动到底部Fig.7 Display of light/voltage-controlled SLIPS.(a) The milk droplet is "pinned" on the surface when the light is off;(b) The light is on;(c) The milk droplet slides to the center;(d) The milk droplet slides to the bottom;(e) Voltage on;(f) The droplet slides to the center;(g) The droplet slides to the bottom

在实际应用中有可能存在并无外界光源激励的情况,此时超滑表面能够同时具有多种激励场的刺激响应性就显得格外重要。由于石蜡是热相变材料,通过电压激励下产生的焦耳热来实现石蜡相变进而操控液滴滑动也同样具备可行性。但是对于电控液滴,由于结构化的G@PVDF 薄膜电阻很大,需要在两端施加极大的电压,这并不适用于普通情况。因此,我们额外利用LIG 作为底部热源,激光诱导出的LIG 薄膜导电性大幅度提升,表面相对平整,可作为超滑表面底部的焦耳热热源。具体将PI 胶带放置于加工台上,利用扫描间距10 μm、重复频率30 kHz、加工速率10 mm/s、加工功率约900 mW 的紫外激光器进行激光诱导加工。然后对LIG 两端施加大约为10 V 的电压,产生的热量同样足以使石蜡升温融化,达到预期效果。我们在超滑表面上放置一滴水并施加电压(图7(e)),液滴经历几秒后开始滑动至底部(图7(f)~7(g)),且表面无液体残留。因此,我们不仅可以通过外界光场,还能通过施加电压来控制液滴滑动。

4 结论

激光在G@PVDF 表面烧蚀出网格状的沟槽结构,经过热旋涂将相变材料石蜡注入沟槽中,通过一定距离的光源的开关状态或外界电压的开闭使石蜡融化或凝固,液滴与表面间的界面状态由粗糙的气/液/固状态转变为光滑的气/液/润滑剂/固状态,界面状态的切换使得液滴由钉住到滑动,实现了对液滴的可控操纵。研究通过光控的超滑表面来对液滴行为进行控制,对于生物医疗、微流控器件等领域有着重要意义。