激光辅助化学气相沉积研究进展

范丽莎,刘 帆,吴国龙,Volodymyr S.Kovalenko,4,姚建华*

1浙江工业大学激光先进制造研究院,浙江 杭州 310023;

2浙江工业大学机械工程学院,浙江 杭州 310023;

3高端激光制造装备省部共建协同创新中心,浙江 杭州 310023;

4乌克兰国立科技大学激光技术研究所,乌克兰 基辅 03056

1 引言

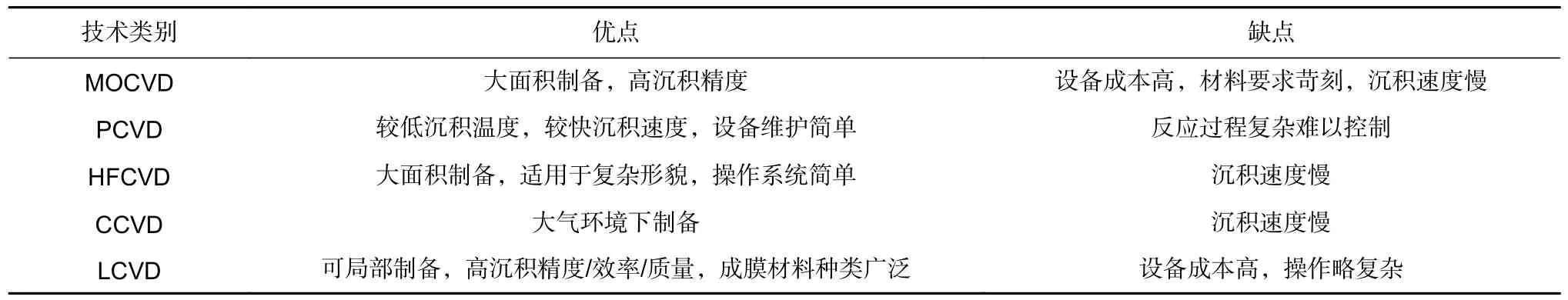

化学气相沉积(Chemical vapor deposition,CVD)是利用前驱反应物气体在高温高压下,通过原子、分子间的化学反应,在预置衬底上生成固态薄膜的技术。在传统CVD 技术中,整个衬底被加热,反应物气体在衬底表面流动、反应并最终生成薄膜沉积物,整个反应过程缓慢(薄膜沉积速率为10 nm/min~100 nm/min[1])、能量利用率低,而且高温生长容易导致膜层质量下降[2]。鉴于此,各类辅助化学气相沉积技术,如金属有机化合物化学气相沉积技术(metal-organic chemical vapor deposition,MOCVD)[3]、等离子化学气相沉积(plasma chemical vapor deposition,PCVD)[4]、热丝化学气相沉积(hot filament chemical vapor deposition,HFCVD)[5]、燃烧化学气相沉积(combustion chemical vapor deposition,CCVD)[6]、激光化学气相沉积(laser chemical vapor deposition,LCVD)[7]等,被相继开发出来。其中,LCVD 因其沉积温度低、膜层纯度高、沉积效率高、成膜材料种类广泛以及无需掩膜的高精度选区沉积特性吸引了众多学者的关注,详见表1,LCVD 技术在各类薄膜材料如单金属[8-16]、碳化物[17-24]、氮化物[25-27]、氧化物[28-30]、陶瓷类功能材料[31-34]等的制备上,具有巨大的技术优势与应用潜力。

表1 各类化学气相沉积技术对比Table 1 Comparison of various CVD techniques

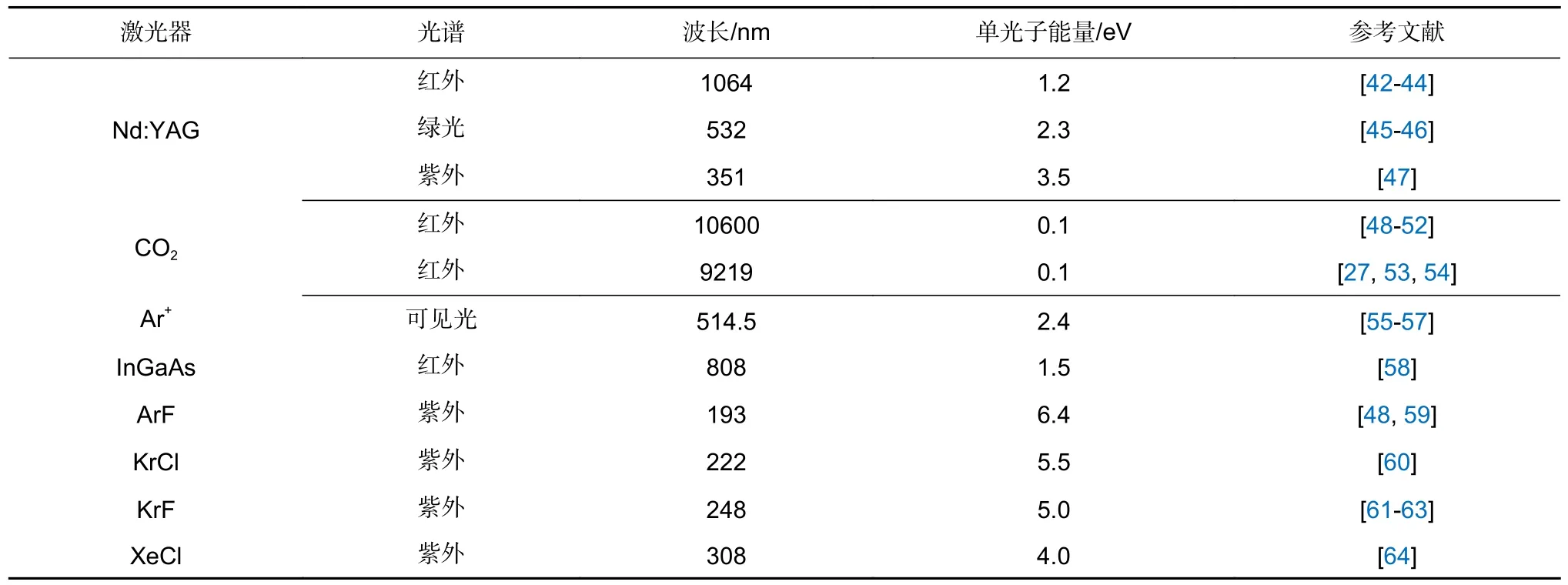

LCVD 是在常规CVD 设备的基础上,增加了激光器、光路系统以及激光功率测量装置,利用激光光束能量来激发/促进前驱气体反应,可在衬底上实现选区或大面积薄膜沉积。几乎所有适用于常规CVD沉积的材料都可采用LCVD 方法制备,具体可参考综述[35]的介绍。按激光作用机制,LCVD 被划分为热解LCVD 和光解LCVD[35],也有分光热混合LCVD[36-37]。在热解LCVD 中,激光束诱导衬底局部升温,热流区域附近的反应气体分子受热碰撞,发生局部化学反应,生成大量的活性基团,随后这些活性基团在加热区域吸附、凝结、结晶、生长成薄膜,详细作用机制见1.2 节。热解LCVD 中,材料仅在激光辐照区域内沉积,通过激光直写的方式制备具有复杂微细图案的结构化薄膜。基于热解LCVD 机制的典型制备系统之一是激光直写系统,通常采用连续输出的红外激光器[38](如Nd∶YAG 激光器和CO2激光器),在精密数控系统的控制下,在真空沉积腔中实现图案化薄膜的制备。光解LCVD 依赖于激光束与化学反应物的光化学作用,前驱体气体分子受到高光子能量激光的激发,发生直接光解离,活性解离基团通过重新结合/再分解,在衬底表面沉积,适用于大面积成膜,具体作用机制见2.2 节。由于直接光解离要求光子能量超过化学反应或分子解离的反应势垒,因此,光解LCVD通常采用短波长的光源,如低压汞灯产生的紫外光、准分子激光器及氩离子激光器的倍频输出等[39-40]。本文按照激光作用机制,把LCVD 分为热解LCVD、光解LCVD 以及共振解离LCVD(非紫外光解)三类。其中,共振解离LCVD 是基于共振激发以及多光子解离作用的一类新型LCVD 技术[41],采用波长可调的激光光源(如红外CO2激光和OPO 激光),通过精确调制激光波长,使激光光子能量与分子内核间的内能模式相匹配,共振激发反应气体分子的特定内能模式,将激光能量定向耦合到选定气体分子中,诱导关键反应分子的高效解离,从而促进薄膜沉积,具体作用机制见3.2 节。表2 列举了一些常见的LCVD 光源。

表2 常见LCVD 光源Table 2 Commonly used laser sources for LCVD

目前,利用LCVD 技术已实现了金属膜、介质膜、半导体膜、陶瓷膜和功能薄膜材料的制备。随着激光技术的快速发展以及新型功能器件的层出不穷,LCVD 技术已从单材料沉积、单光源辅助向多材料复合、多光源协同制备的方向发展。然而,针对LCVD技术发展的综述文章都较为久远[35-37,65],且主要围绕单种材料的介绍,例如参考文献[7,26,66-67]分别介绍了氧化物、碳化硼、碳纳米管、氧化铬的LCVD制备工作,目前亟需对近年来LCVD 的发展以及相关工作进行总结梳理。本文基于LCVD 技术的三大作用机制,首先介绍了LCVD 技术的沉积机理和典型设备装置,着重介绍了近年来热解LCVD、光解LCVD以及共振解离LCVD 在各类型材料制备及应用上的最新研究成果。随后分析了LCVD 制备过程中常见的实时检测与分析方法。最后总结了LCVD 技术所面临的挑战与机遇,展望了该技术的未来发展前景。

2 热解LCVD

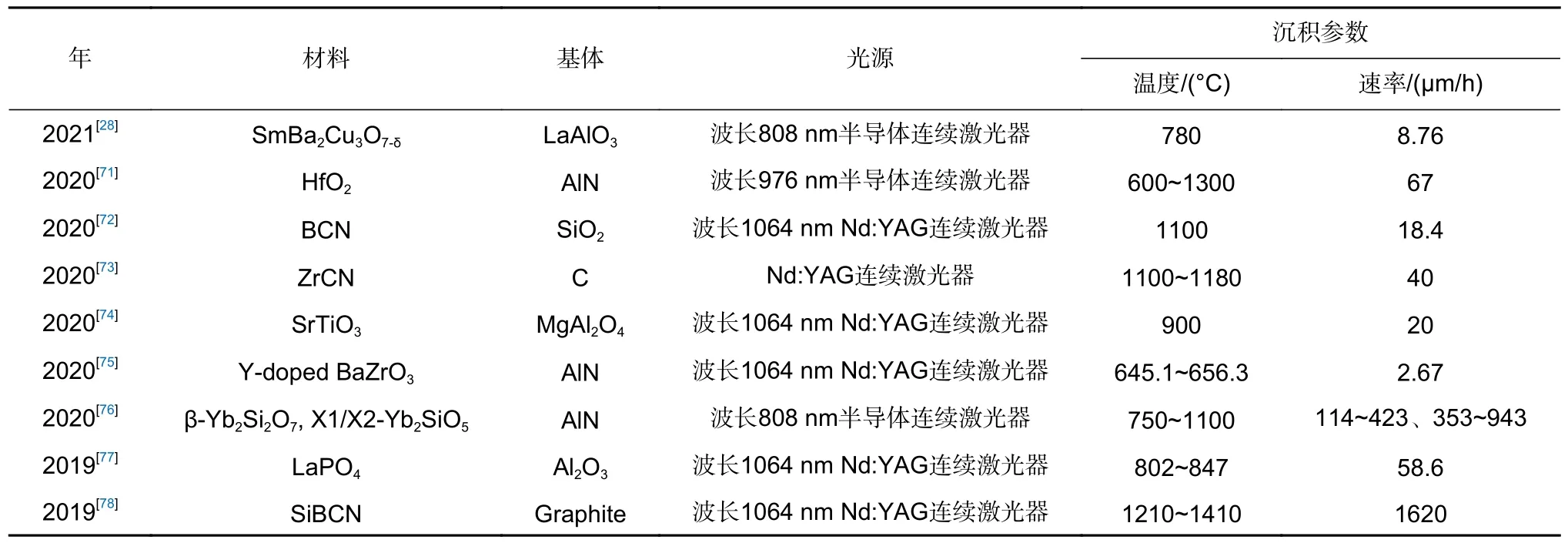

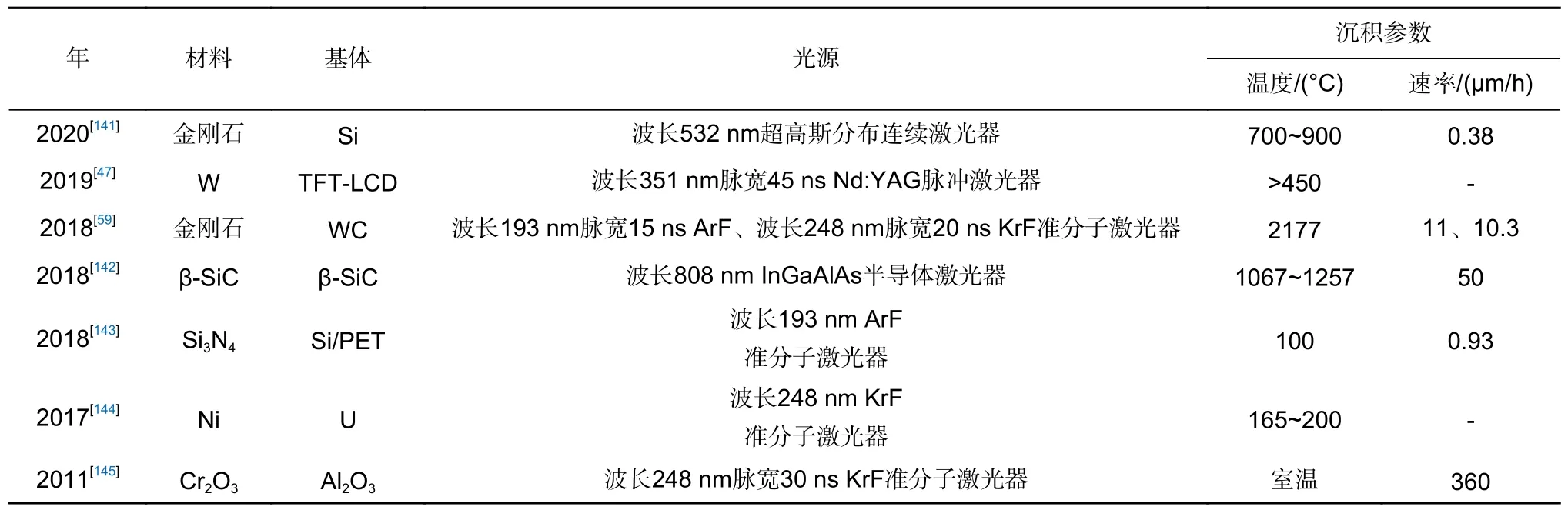

热解LCVD 主要利用激光的局部加热特点,在衬底表面诱导局部温度场,从而实现局部薄膜沉积,是一种制备高分辨率、图案复杂的微纳米结构薄膜的高效制造技术。该技术在材料生长速率方面优于光解LCVD 与共振解离LCVD,是LCVD 最常见的制备形式。早在1972 年,Nelson 和Richardson[68]就通过扫描CO2激光束,在常压下成功热解CH4和C2H6混合前驱气体,制备出了直径0.5 mm、长25 mm 的碳纤维棒状结构。经过半个世纪的发展,热解LCVD技术取得了蓬勃的发展,一些研究人员采用LCVD技术,制备了块状、球形、螺旋等复杂的碳纤维支架结构,证明了LCVD 在微纳结构制备方面的优势[69]。2021 年,Spreafico 和Christian 等[70]从论文和专利的方面详述了热解LCVD 在近20 年的工作。表3 列举了近年来热解LCVD 相关的研究工作。

表3 最近热解LCVD 薄膜制备研究工作Table 3 Recent reports of thin film deposition using pyrolysis LCVD

2.1 光热解机制

热解LCVD 的制备机理与常规热CVD 相似,不同之处在于热解LCVD 采用激光辐照方式,局部加热衬底表面,形成局部温度场,反应气体流经热场近表面时,受热发生化学反应,产生大量活性自由基和活性原子,随后在基底表面形成薄膜。LCVD 是一个快热快冷成膜过程,快速加热会造成大量形核,成膜区内快速冷却不仅使形核密度增大还有利于形成细小的纳米晶粒,特别适用于制备具有微细结构的薄膜材料。热解LCVD 方法通常采用连续输出的红外激光器,如Nd∶YAG 激光器、光纤激光器和CO2激光器。与光解LCVD 相比,热解LCVD 过程中,前驱气体化学反应充分,激光光源能量高,薄膜沉积速率高,具有良好的晶体取向和微观结构控制性。然而,由于涉及超快的升温降温过程,热解LCVD 通常要求衬底导热性好、热力学性能好、热稳定性好、不易熔化。

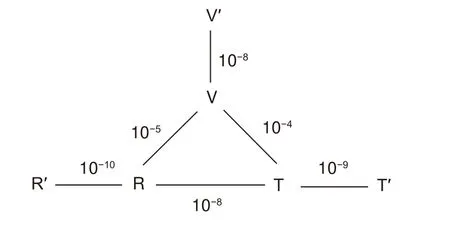

在热解LCVD 中,激光辐照区域内基底表面温度快速升高,近表面流经的反应气体分子间碰撞加剧,分子间的频繁碰撞,引起能量的快速转移与积累,大大提高了分子活性,使之发生解离、异构化。此时,激光诱导气体分子能量转移过程中的热激发速度远远快于电离激发速率,激光可以简单地看作是一个热源。分子体系中的能量转移,可分为平动-平动转移(T-T)、平动-转动转移(T-R)、转动-转动转移(R-R)、振动-平动/转动转移(V-T/R)、振动-振动转移(V-V)、电子-振动转移(E-V)、电子-电子转移(E-E)等。

能量的转移通常是由非热平衡态向热平衡态的过程,该特征时间又称弛豫时间,常用τ表示。热解LCVD 中,前驱分子受热分解过程与能量转移的弛豫时间密切相关。影响能量转移弛豫时间的主要因素包括:分子密度、体系温度以及混合气体类型等。图1为双分子碰撞过程中,不同能量转移过程的弛豫通道,数字代表的是单一气体在1000 mbar、300 K 时的典型弛豫时间。

图1 分子二元碰撞过程中不同能量转移过程的弛豫通道[79]Fig.1 Different relaxation channels for energy transfer during binary collisions of molecules[79]

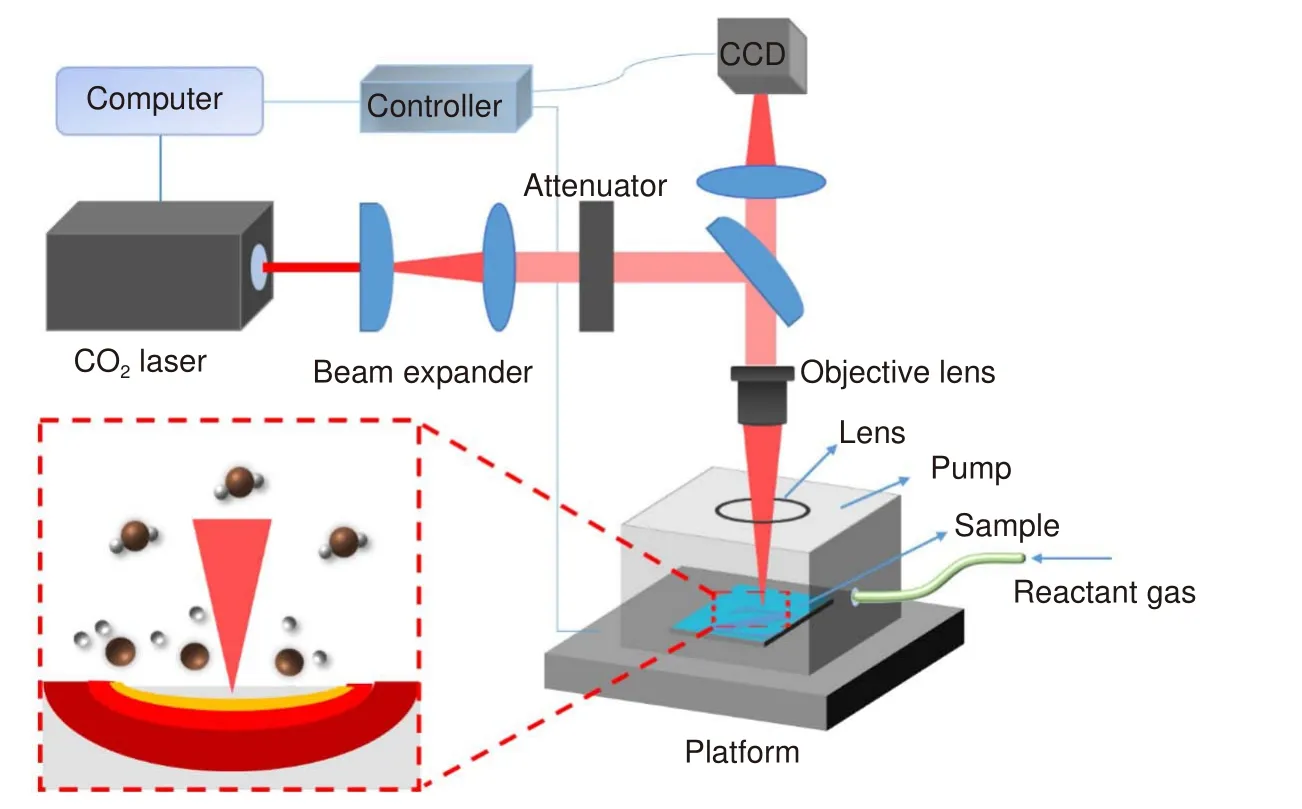

2.2 常用结构与装置

热解LCVD 常见的实验装置如图2 所示,主要包括前驱体气体供给装置、加热系统、激光直写系统、反应真空腔、控制系统(控制平台移动与激光加工轨迹等)。热解LCVD 的激光器系统通常使用连续波输出的激光器,如CO2激光器、Nd∶YAG 固体激光器等。热解LCVD 直写系统利用激光扩束系统、衰减器、半透镜等组成的光路传输系统,将激光束引导入沉积腔中,聚焦在衬底表面,引起辐照区域局部升温。激光束在衬底表面的扫描路径可通过扫描振镜或者三维移动平台编程控制,通过激光扫描可以在衬底表面实现选区沉积,实现具有复杂图案结构的微纳结构制备。在热解LCVD 薄膜制备过程中,采用红外线高温计或热电偶实时测量衬底温度,前驱气体与载气气体的流速通过流量计进行精确控制。

图2 热解LCVD 常用实验装置示意图Fig.2 Commonly used experimental setup for pyrolysis LCVD

2.3 应用

2.3.1 纯金属

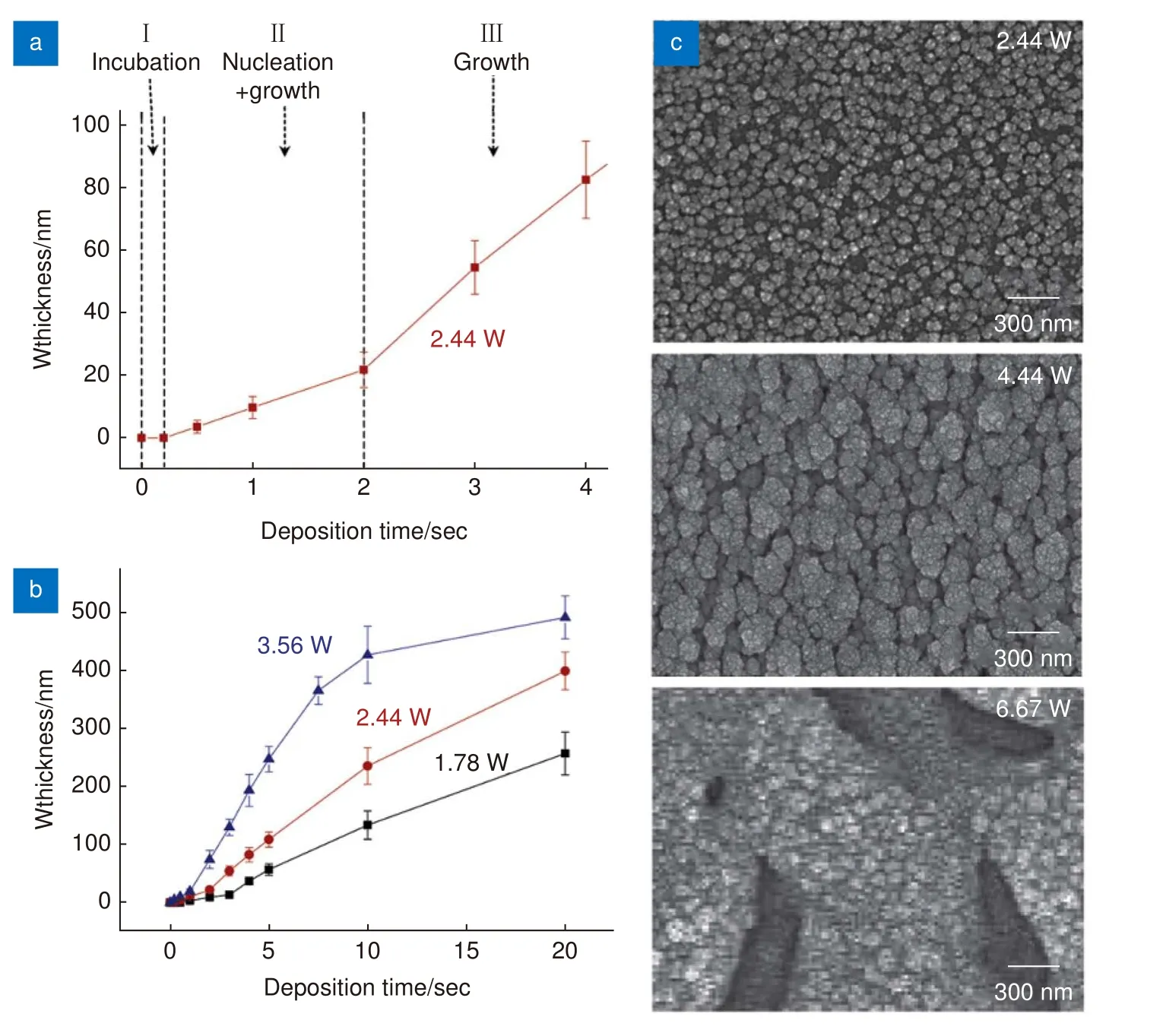

使用热解LCVD 制备纯金属薄膜的工作可以追溯至上世纪八十年代,Uesugi 等[80]利用Ar+激光(波长515 nm,光斑直径6 μm)热解MO(CO)6前驱体,在具有多层互连结构的大规模集成电路上成功制备Mo金属线。2017 年,Jeong 等[81]开展了大气环境下热解LCVD 制备W 膜的研究,系统分析了不同激光功率下热解W 膜的生长规律,发现W 膜的生长过程可分为孕育、成核和聚结三种阶段:在生长初期,表面吸附的W(CO)6分子层在激光光解作用下分解,形成初期W 晶核;在生长稳定期,W 晶核则主要通过激光热解作用快速生长成岛。图3(a),(b)显示了W 膜生长的详细情况:随着激光功率从1.78 W 增至3.56 W,成核孕育期(第I 阶段)所需时间从0.5 s 缩减至约0 s,这是由于光子数的增加加强了衬底上W(CO)6吸附分子的分解效率;成核期(第II 阶段)涉及W 的成核与生长;在聚结期(第III 阶段),从10 nm~20 nm 的临界厚度开始可以看到稳定的生长速率,这是由于吸附在表面的前驱体在恒定激光热通量辐照下,热解趋于连续且稳定。此外,图3 (c)为不同功率下沉积的W 膜表面形貌,其颗粒平均直径随着激光功率的增加而增加,最终产生了具有大空洞的不连续沉积物。同年,他们[82]报道了在常压下,采用355 nm UV激光器,直写耐腐蚀Co 金属线,发现当激光功率从2.22 W 增加到3.33 W 时,Co 膜电阻率从58 μΩ/cm减小到19 μΩ/cm,验证了激光热解可有效提高Co 膜结晶质量和性能。

图3 (a) 2.44 W 沉积的W 膜孕育、成核和聚结三阶段图;(b) 沉积时间对W 膜沉积厚度的影响;(c) 激光功率对W 薄膜表面形貌的影响[81]Fig.3 (a) Plot of three regimes for incubation,nucleation and coalescence of W deposited at 2.44 W;(b) Thickness of W films deposited on glass substrates plotted as a function of deposition time;(c) Surface morphology of deposited W films deposited at different laser power[81]

热解LCVD 也用于制备复杂的金属结构。2005 年,Stuke 等[83]以(CH3)2C2H5N·AlH3为前驱体,使用重复频率10 kHz、波长530 nm 的脉冲激光在截面为500 μm×500 μm 的石英棒上直写同心铝环电极的微笼三维结构。该结构可用于电泳溶液中极小中性物体的无接触处理、精确捕获和转移。2018 年,Ten 等[84]使用飞秒激光(300 fs,波长1030 nm)在扫描速度小于300 μm/s 时,通过激光多光子热解W(CO)6成功在Si衬底上自组装制备了垂直于激光线偏振方向、厚度为200 nm、周期为500 nm 的W 微纳结构。2019 年,Ning 等[85]还采用模拟的方法预测了在所有的W 膜制备技术中,LCVD 的能耗和真空要求最低。

2.3.2 碳基材料

碳纤维复合材料在体育用品、汽车、航空等各个行业的应用越来越多。常见的低压LCVD 制备碳纤维多使用碳氢化合物中的C2H4为前驱气体[55,86-88],生长速率不超过22 μm/s[89]。2011 年,Park 等[90-91]报道了采用连续泵浦固体激光器(波长532 nm,光斑直径20 μm)在镍箔上直接一步法制备高透明度、高洁净度、高导电的多层石墨烯图案(纳米量级),石墨烯的层数可通过控制激光功率密度以及激光作用时间精确控制,生产效率较常规CVD 方法提高了近千倍。2020 年,Um 等[92]采用波长1064 nm 的光纤耦合连续激光器,在镍基板上直写了电阻率为2.45×10-5Ω/m 的石墨薄膜,并提出过高的激光能量密度将会损坏石墨质量,增加缺陷密度[93-94]。

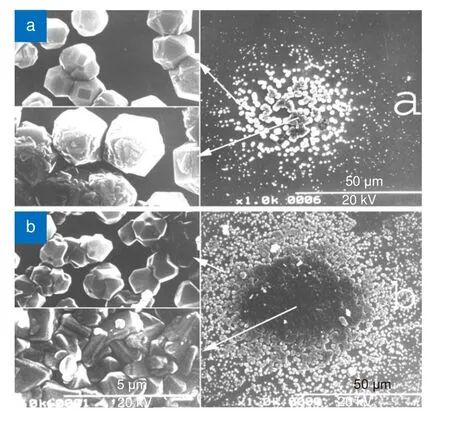

不同于石墨,金刚石因其优异的机械性能(高硬度、高耐磨性、高耐腐性)广泛用于涂层工具领域[95]。2000 年,Toth 等[96]使用波长1064 nm 的Nd∶YAG 激光束辐射钨衬底,诱导衬底表面局部升温,实现了金刚石生长。他们发现激光诱导温度场分布对金刚石的结晶行为有显著影响:在低成核密度时,金刚石由单个微晶组成,其晶粒尺寸随着离激光辐照中心的距离的增大而减小;在高的成核密度下,金刚石具有均匀的晶粒尺寸,如图4 所示。2001 年,Zhang 等[46]发现随着沉积压力的减小,氢原子和碳氢自由基平均自由程会增大,成功在4 mbar 的低压下,使用波长532 nm的脉冲Nd∶YAG 激光在Si 衬底上沉积了金刚石微纳颗粒。

图4 在钨表面上生长的(a)低成核和(b)高成核金刚石SEM 图像[96]Fig.4 SEM images of diamond grown on tungsten surface of (a) poorly and (b) heavily nucleated[96]

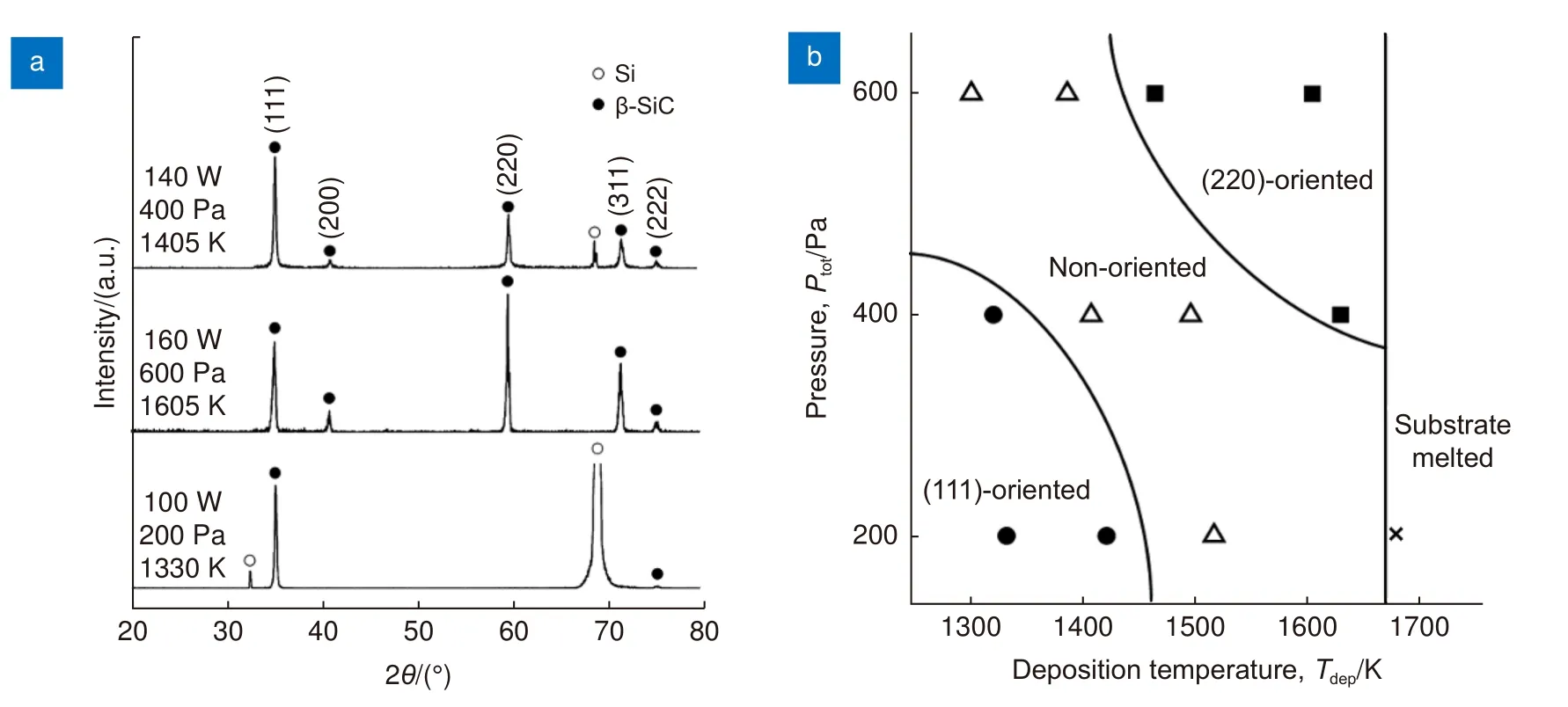

典型含碳宽带半导体材料碳化硅(SiC)也可采用热解LCVD 方式实现快速制备。围绕SiC 材料,日本东北大学的Goto 团队先后进行了系统的研究。2014 年,Goto 等[23,97]报道了采用InGaAlAs 多模半导体激光器(波长808 nm)热解Si(CH3)3-Si(CH3)3,在Si(111)/(110)衬底上制备了β-SiC 膜层。他们发现随着激光功率、沉积气压的增加,β-SiC 晶体取向由(111)向(110)转变,结构由致密的菜花状向锥形转变,最高沉积速率分别为200 μm/h 与3600 μm/h,比常规CVD 方法快近百倍。从图5(a)可以发现,沉积温度1405 K、沉积气压400 Pa 时,β-SiC 薄膜的晶体取向随机;当生长条件变为1605 K、600 Pa 时,晶体呈现(110)取向。从图5(b)则可以清晰看到,随着沉积温度与沉积气压的增加,β-SiC 薄膜的晶体取向从(111)到转变为随机取向,最终稳定为(110)取向的生长过程。此外,他们还分别在Si(001)[19]、石墨[21]、AlN[98]、玻璃碳板[99]等衬底上实现了β-SiC 薄膜的激光高效热解沉积,展现了热解LCVD 在快速成膜方面的优势。此外,Takashi Goto 等还研究了热解LCVD 过程中,沉积气压[100]、稀释气流量[17]、前驱气流量[100]、碳化温度/时间[101]对3C-SiC 外延的影响,成功在Si 衬底上生长了取向为(110)[102]、(111)[103]、(001)[104]的3C-SiC 薄膜。

图5 (a) 在不同激光功率、沉积压力和沉积温度下制备的β-SiC 薄膜XRD 图;(b) 激光功率和沉积压力对 β-SiC 薄膜择优取向的影响[97]Fig.5 (a) XRD patterns of the β-SiC films prepared at different laser power,deposition pressure and deposition temperature;(b) Effects of laser power and deposition pressure on preferred crystalline orientations of β-SiC films[97]

2.3.3 氧化物材料

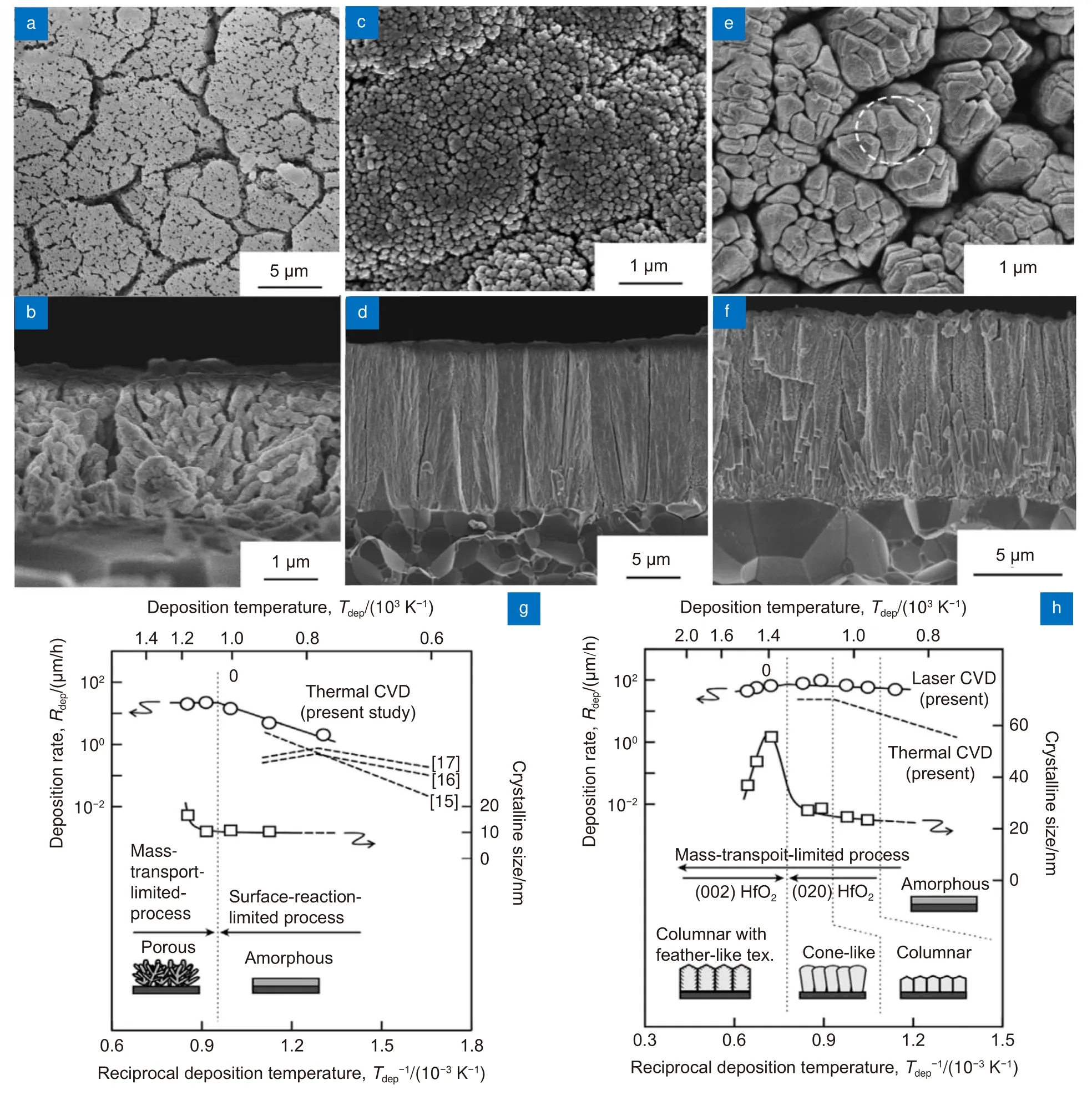

二元氧化物中,2007 年,Goto 等[105]以Y(dpm)3为前驱体,采用Nd∶YAG 连续激光器(波长1064 nm,光斑直径20 mm),利用激光热解作用获得了Y2O3薄膜,沉积速度达300 μm/h,约为常规CVD 的100~1000 倍。2016 年,Zhao 等[106]采用波长1064 nm 的Nd∶YAG 连续激光(激光功率115 W~185 W),通过热解Ce(DPM)4前驱气体在LaAlO3(100) 基体上制备了具有楔形柱状晶粒的(100)取向的CeO2薄膜。最近,Matsumoto 等[71]分别采用常规CVD 和热解LCVD 法,在多晶AlN 衬底上制备了高度定向的HfO2膜层,所使用的激光器为波长976 nm 的半导体激光器,见图6。其中,图6(a),(b) 为1173 K 温度下常规CVD 制备的HfO2膜层表面与截面形貌,其表面呈现多孔疏松结构(孔径约为100 nm~150 nm),薄膜截面呈现树枝状结构;图6(c),(e) 为1203 K 和1383 K 温度下热解LCVD 制备的HfO2膜层表面与截面形貌,其中1203 K 样品表面由细晶粒组成而截面呈锥形显微结构,1383 K 样品表面由锥体结构组成而截面呈现出羽毛状的柱状微结构。从图6(g)和图6(h)可见,常规CVD 在765 K 到1003 K 的沉积温度下沉积速率在5 μm/h~22 μm/h,随着沉积温度的升高,HfO2薄膜的形态由无定形结构演变为结晶和多孔结构;而热解LCVD 生长(020)、(002)取向的HfO2薄膜沉积速率分别保持在100 μm/h 和67 μm/h 左右,沉积温度对沉积速率无明显影响,是常规CVD 技术的3~5 倍,其形貌演变随着温度的升高由柱状结构转为圆椎体结构最后转变为具有羽毛状织构的柱状微结构。除了以上所提到的材料,其他二元氧化物材料,包括Al2O3[107,108]、TiO2[109]、ZrO[110]、ZnO[111]、SiO2[112]、Fe2O3[113]等均有报道可使用热解LCVD 方法制备。

图6 使用传统CVD 于1173 K 制备的HfO2 薄膜(a)表面和(b)横截面扫描电镜图像,使用热解LCVD于1203 K 和1383 K 制备的HfO2 薄膜(c),(e)表面和(d),(f)横截面扫描电镜图像,(c),(e) 沉积温度对(g)常规CVD 和(h)热解CVD 制备的HfO2 薄膜沉积速率、微晶尺寸、以及形态演化的影响[71]Fig.6 (a) Surface and (b) cross-sectional SEM images of HfO2 films prepared using conventional CVD at 1173 K,(c),(e) surface and the corresponding (d),(f) cross-sectional SEM images of (c),(d) HfO2 films prepared at 1203 K and (e),(f) HfO2 films prepared at 1383 K by pyrolysis CVD,effect of deposition temperature on deposition rate,crystallite size,and morphological evolution in HfO2 films prepared using (g) conventional CVD and (h) pyrolysis CVD[71]

三元氧化物中,Akihiko 等[76]在2020 年使用半导体连续激光器(波长808 nm)快速热解前驱体,制备了β-Yb2Si2O7和X1/X2-Yb2SiO5薄膜,三种涂层具有不同的优先生长取向,沉积速率分别达到423 μm/h和943 μm/h。他们[114]还在Al2O3衬底上实现了具有致密锥形结构、蛋壳状和毛皮状结构的Yb2SiO5薄膜的快速沉积,最快沉积速率达1000 μm/h。2002年,Kimura 等[115]采用波长为1064 nm 的Nd∶YAG 连续激光器,在Al2O3衬底上热解Zr(dpm)4和Y(dpm)3,获得了柱状氧化钇稳定的氧化锆(YSZ)薄膜,最高沉积速率达660 μm/h,是该研究组之前报道的MOCVD 法制备YSZ 薄膜沉积速度的6 倍以上。其他三元氧化物,包括La-P-O[77]、Ti-N-O[116]、Al-Ti-O[117]、Na-Al-O[118]、Na-Ta-O[119-120]、Li-Al-O[121]、Si-CO[122]、Sr-C-O[123]、Ba-Ti-O[124]、Lu-Eu-O[125]等三元氧化物材料均可通过激光热解方式制备。

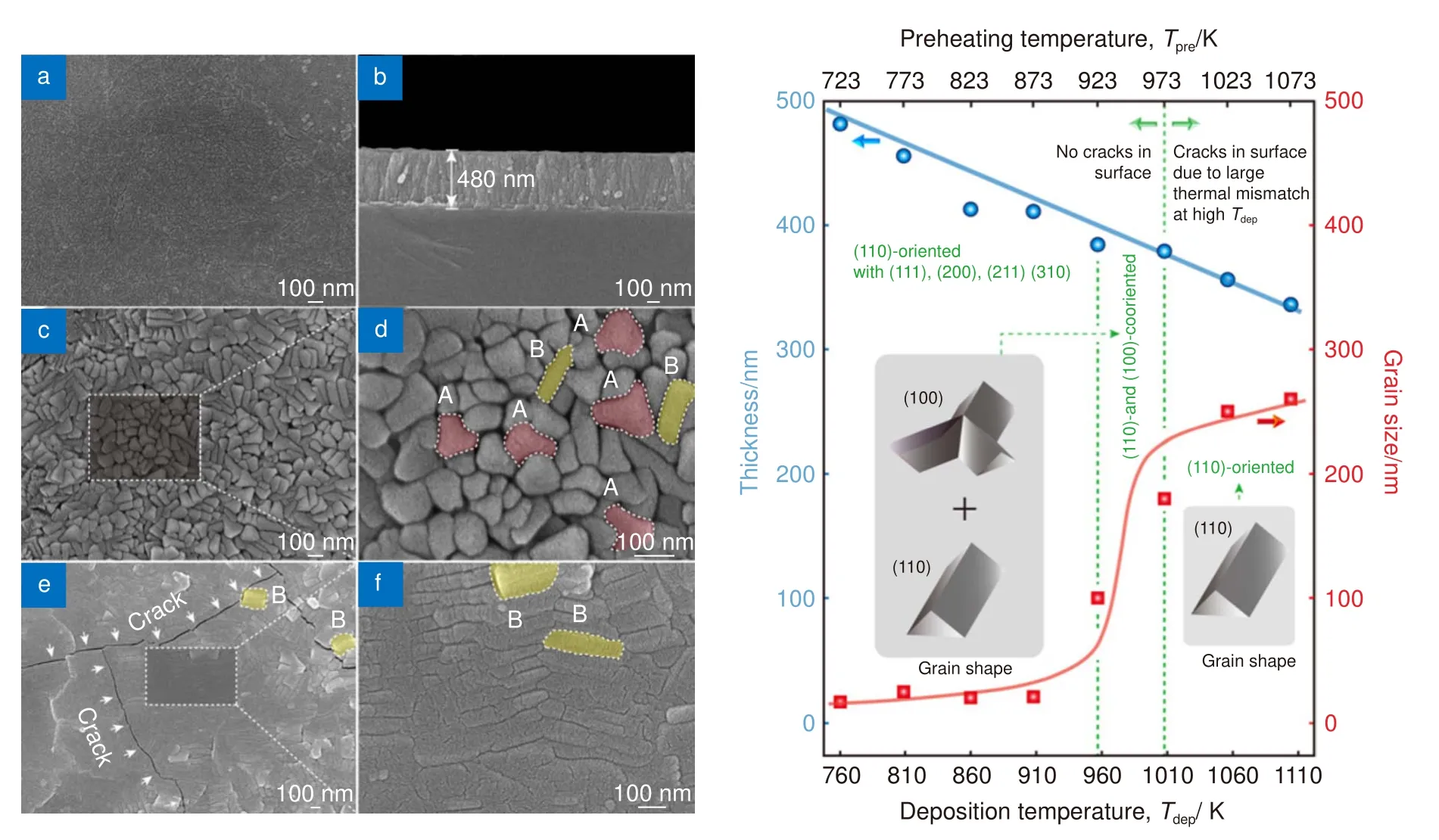

其中,日本东北大学的Goto 团队等采用波长为1064nm的Nd∶YAG连续激光,在单晶MgAl2O4[126]、单晶MgO[127]、石英玻璃[128]、不锈钢[119]等衬底上,通过激光热解,合成了SrTiO3薄膜,虽然SrTiO3薄膜是多晶结构,但是紧密堆积的纳米柱状颗粒大大提高了膜层透明度[74]。图7 为激光功率恒定情况下沉积温度对石英玻璃上制备的SrTiO3薄膜形貌、厚度、晶粒尺寸、晶粒形状和取向的影响:可以发现,在沉积温度低于908 K 时,尽管STO 薄膜取向于随机生长,但它们表现出轻微的(110) 择优取向,(111)、(100)、(211) 和(310) 面共存,表面由细颗粒组成,此时沉积温度的增加并没有使晶粒明显长大,这可能是由于温度较低,前驱体元素的反应能不足所致;当沉积温度增加到957 K 时,薄膜呈现出明显的(100)和(110)取向共存在的特征;当沉积温度达到1104 K 时,楔形(200) 取向晶粒完全消除,获得了纯(110)取向薄膜,晶粒尺寸也在相应增大,表面出现裂纹。此外,其他多元氧化物,包括Y-Ba-Cu-O[129-131]、Nd-Ba-Cu-O[132]、Sm-Ba-Cu-O[28,133]、Li-La-Zr-O[134-135]和Li-La-Ta-O[134-135]也均有采用LCVD 制备的研究工作报道。

图7 激光功率150 W,沉积温度分别在760 K (a,b)、957 K (c,d)和1104 K (e,f)时在石英玻璃上制备的SrTiO3 薄膜表面和横截面SEM 图像;(g) 沉积温度对SrTiO3 薄膜厚度、晶粒尺寸、晶粒形状和择优取向的影响[128]Fig.7 Surface and cross-sectional SEM images of the SrTiO3 films prepared at 760 K (a,b),957 K (c,d) and 1104 K (e,f) with a laser power of 150 W,respectively;(g) Influences of the deposition temperature on thickness,grains size,grains shape,and preferred orientation of the SrTiO3 films[128]

2.3.4 多层薄膜材料

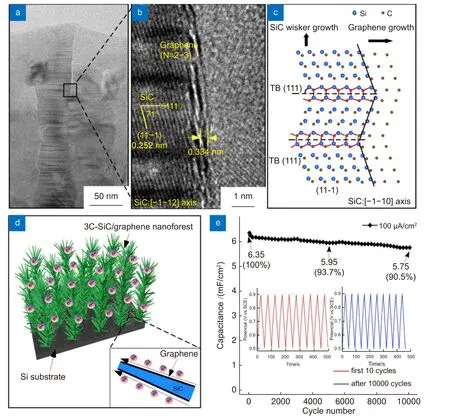

热解LCVD 不仅可以用于单一膜层材料的制备,也可用于多种材料的多层功能材料制备。2019 年,Sun 等[136]报道通过热解LCVD 法制备高电化学性能的具有类纳米森林结构的3C-SiC/石墨烯复合薄膜,如图8 所示。其中图8(a),(b) 为沉积温度1523 K、沉积气压400 Pa 时沉积的复合薄膜的单个3C-SiC 纳米晶须横截面形貌,从图中可以发现,3C-SiC 晶须在(111)取向上生长,晶格条纹间距0.252 nm,石墨烯晶格条纹间距稍大,为0.334 nm。在SiC 晶须边缘(11-1)平面外延生长的石墨烯与SiC 生长方向垂直,如图8(c)的原子模拟结构所示,由于沉积过程中激光与H2对SiC 晶须有蚀刻作用,边缘的Si 原子被蚀刻形成Si 原子空位,其余C 原子通过C-C 带相互结合,在SiC 晶须边缘外延生长为石墨烯。图8(e),(f)为3C-SiC/石墨烯复合薄膜示意图与其在电流密度为100 μA/cm2、循环10000 次的恒流充放电长周期比电容变化图,经过5000 次循环后,3C-SiC/石墨烯电极的比电容从第一次循环时的6.350 mF/cm2变化到5.950 mF/cm2,电容保持率为93.7%,10000 次循环后,电容为5.750 mF/cm2,电容保持率为90.5%,表明了热解LCVD 制备的石墨烯/3C-SiC 电极的良好循环稳定性。2020 年,Guo 等[137]采用InGaAs 连续激光器,制备了电导率达到2.23×104S/m 的石墨/3C-SiC复合薄膜,沉积速率达5.4 μm/h,是已报道的石墨/3C-SiC 复合薄膜的8.2 倍。Xu 等[18]发现LCVD 制备的石墨/3C-SiC 复合薄膜中的石墨烯浓度随着沉积气压的降低而增加,使得石墨烯网络具有更高的连续性和致密性,获得的最高电导率可达7.60×105S/m。他们[42]还采用InGaAs 连续激光器,在AlN 衬底上制备了ZrO2纳米颗粒掺杂的无定型SiO2复合薄膜以及其他一些纳米晶掺杂复合薄膜如SiC-SiO2[138],Rh-ZrO2[139]、ZrO2-Al2O3[140],沉积速率达40 μm/h~300 μm/h。

图8 在1523 K 和400 Pa 下沉积的具有类纳米森林结构的3C-SiC/石墨烯复合薄膜的(a),(b)TEM 形貌(c)原子构型,具有稳定框架和连续电子路径的3C-SiC/石墨烯复合薄膜的(d)示意图与(e)循环性能测试图[136]Fig.8 (a),(b) TEM observations and (c) atomic configuration of the nanoforest-like 3C-SiC/graphene composite films deposited at 1523 K and 400 Pa,(d) schematic illustration and (e) cycling performance of 3C-SiC/graphene nanoforest composite films with stable framework and continuous electron pathways[136]

3 光解LCVD

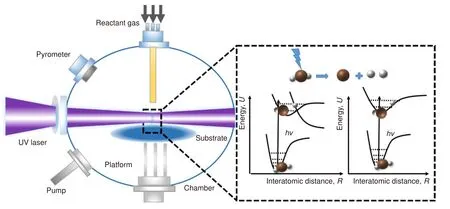

不同于热解LCVD,光解LCVD 中,激光通常采用平行于衬底的水平辐照形式,如图9 所示,使用具有高光子能量的短波长脉冲激光作为光解LCVD系统的光源,见表4。与热解LCVD 相比,光解LCVD 更有利于降低沉积温度,所制备薄膜的热应力小,在沉积过程中,不易发生熔解与再结晶,所制备的薄膜均匀性好。但是,在高能量密度和高沉积气压条件下,光解反应易生成均一的分子团,这些分子团容易扩散到沉积腔内壁和通光窗口等处,生长区域难以控制,导致沉积效率一般低于热解LCVD。另一缺点是未完全分解的大分子基团作为副产物与待制备材料共沉积,影响薄膜纯净度。

表4 最近光解LCVD 制备薄膜的工作总结Table 4 Reports of thin film deposition using photolysis LCVD recently

图9 光解LCVD 常用实验装置以及光解机制示意图Fig.9 Commonly used experimental setup and principle of photolysis LCVD

3.1 光解机制

光解即分子吸收光子后化学键断裂的过程,光子能量对于光解非常重要,当光子能量低于光解所需的能量时,不会发生光解。因此,选择具有高光子能量的深紫外波段的激光光源,是光解LCVD 的关键。当激光光子能量远超于反应气体分子或者催化分子的解离能时,反应气体分子受到激光激发直接解离,激光光解反应产生的活性自由基在基底表面化学吸附、凝结沉积为纳米结构或薄膜沉积物。光解LCVD 中的激光光解是指气体分子在吸收激光光子能量后,跃迁到高能级电子态,进一步进行解离然后碎片化的过程。通常光解反应可以描述为(以三原子分子ABC 为例):

其中:ABC是反应分子,ABC*是处于激发态的反应分子,A、BC是光解离产物,EABC、EA、EBC分别是母体分子和解离产物的内能,hν为吸收光子的能量,n是吸收光子的数目,vA、νBC分别是解离产物的反冲速度。

单光子吸收的光解反应可分为直接光解和间接光解,如图9 所示,直接光解是指分子在吸收一个光子后从基态跃迁到激发态上,直接发生解离。直接解离的激发态一般只涉及到一个电子排斥态,气体分子从基态吸收一个能量为hv的光子后跃迁至电子排斥态,随后沿着排斥态势能面直接解离,该过程时间非常短暂,大约10-13s,小于振动周期。间接光解又称为预解离,是指分子吸收光子后自身并不能进行直接解离,所跃迁到的激发态是一个束缚型电子态,能量难以突破束缚态的势垒,但可以向该能态的势能面交叉的另一电子激发态进行无辐射跃迁,从而达到解离的效果。间接解离整个过程中,因为电子排斥的速率非常快,电子态预解离的速率取决于两个能态之间耦合的强度[146]。通过研究光解动力学可以更好地理解光解机理的本质,对提高光解效率,深入理解激光与化学反应过程的作用关系,解释光解LCVD 的薄膜沉积原理的意义重大。

3.2 常用结构与装置

如图9 所示,光解LCVD 装置主要由激光器、气源供给系统、加热系统、反应腔、废气排放系统以及自动控制系统组成。气体对激光的吸收能力决定激光光解作用效率,为提高激光光解效率,所选激光的光子能量需要足够高,才能被反应气体分子高效吸收,从而使反应气体分子在激光辐照下发生高效率分解,实现高速率沉积。因此,光解LCVD 采用的激光光源为短波长紫外激光光源,例如准分子激光器和Nd∶YAG 激光器的高倍频输出。

3.3 应用

3.3.1 金属及其氧化物材料

在激光波长大于375 nm 时,大多数金属有机前驱体的光学吸收可以忽略不计,LCVD 直写金属结构多以热解为主[147]。2006 年,Park 等[148]报道了采用Nd∶YLF 激光器(波长351 nm,脉宽25 ns),通过光解和热解共同作用解离W(CO)6前驱体,在玻璃上无损沉积微米级W 金属连接线,所沉积W 金属连接线的电阻率在1 Ω/μm 以下,可用于修复薄膜晶体管-液晶显示面板,详见图10。其中,图10(a)~(d)所示为3 mm/s的扫描速度下,激光功率分别为0.21 mW、0.249 mW、0.468 mW、0.607 mW 时直写W 线的形貌图。可以发现,在激光功率为0.21 mW 时,出现镀层横线,横线间隔约为1 mm;在功率为0.249 mW 时,镀层的表面光滑性和厚度均匀性得到提高;在功率进一步增加时(0.468 mW 和0.607 mW),沉积W 线出现海沟形貌,沟槽的形成可能由于光束中心反应物气体的耗尽/解吸和激光对沉积物的蚀刻。图10(e)为测试的镀层电阻率随激光功率的变化过程图,可见激光功率在0.3 mW~ 0.6 mW 时,沉积W 线的电阻率小于1 Ω/μm,随着激光功率降低至 0.3 mW 以下或增加超过 0.6 mW,电阻率急剧增加。图10(f)为通过光解LCVD 在玻璃上沉积W 金属连接线效果图,可以用于薄膜晶体管-液晶显示面板的电路无损修复。同样使用玻璃衬底与UV 脉冲激光,2017 年,Jeong 等[81]进一步分析了所沉积W 薄膜的结构组成,发现膜层主要由W、WO2和WO3组成,激光功率越大,WO2和WO3所占百分比越大,而膜层电阻率越小。2019 年,张等[47]在大气环境下,采用波长351 nm、脉宽45 ns 的Nd∶YAG激光器通过光解W(CO)6,在薄膜晶体管-液晶显示面板薄膜电路上,制备了电阻率仅为0.96 Ω/μm 的钨薄膜。通过LCVD 的方式可以在基板上无需掩膜的灵活制备出高精度薄膜图案,并且不损伤基板,所制备的W 薄膜可应用于LCD 电路缺陷的修复。

图10 不同激光功率下沉积的W 图案SEM 照片和相应的 3D 图像。(a) 0.21 mW;(b) 0.249 mW;(c) 0.468 mW;(d) 0.607 mW;(e) 沉积钨的电阻率随激光功率变化图;(f) LCVD 沉积W 连接线用于薄膜晶体管-液晶显示电路修复示例[150]Fig.10 SEM photographs and corresponding 3D images of the deposited tungsten patterns for various laser power.(a) 0.21 mW;(b) 0.249 mW;(c) 0.468 mW; (d) 0.607 mW;(e) Variation of electrical resistivity of the deposit tungsten with respect to laser power;(f) Example of the tungsten interconnect deposited by LCVD for thin film transistor-liquid crystal display circuit repair[150]

Ta2O5涂层具有非常优异的耐腐蚀性,Mukaida等[149]早在1993 年就报道了采用波长为248 nm 的KrF 准分子激光,光解Ta(OCH3)5前驱气体,在沉积温度673 K、激光功率密度200 J/m2的工艺参数下,制备铁基Ta2O5致密薄膜,所制备薄膜材料的电流密度比无涂层的铁基底低6 个数量级,该涂层有效提高了铁基体的耐腐蚀性。Cr2O3薄膜可用于液晶显示屏和其他保护膜层,2005 年,Sousa 等[150-151]采用波长248 nm、脉宽30 ns 的KrF 激光,在大气环境下光解Cr(CO)6前驱气体,在蓝宝石衬底上制备了CrO2/Cr2O3复合薄膜。研究表明,可以通过控制O2/Cr(CO)6的分压比和激光能量实现多种氧化物结晶相的复合沉积。进一步地,2011 年,他们[145]还在蓝宝石上合成了多晶相Cr2O3薄膜,沉积速率为6 nm/min。2010 年,Meng 等[152]采用波长532 nm 的Nd∶YAG 脉冲激光器,通过光解Ln(thd)3前驱体,在SiO2衬底上生成Eu2O3薄膜,在实验过程中,真空沉积室的气压控制在10 mTorr(1 Torr=133.322 Pa)以下。2014年,Chen等[153]在时间分辨率激态分子动力学中引入分子动力学算法,系统研究了Ln(Cp)3的LCVD 光解机制。此外,激光光解LCVD 还应用于金属氧化物,如Fe2O3-x(0≤x≤1)[154]、SnO2[155]、SiO2[156]等的制备。

3.3.2 碳基材料

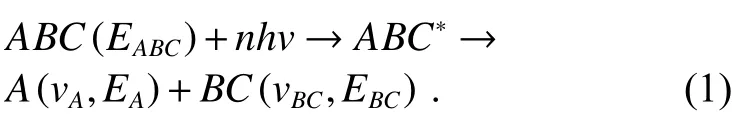

早在二十世纪之前,就有部分研究报道紫外激光能有效地分解乙炔前驱体分子合成金刚石,但仅仅采用紫外激光诱导光解,并不能为金刚石沉积提供合适的化学环境和物质输运条件[157-159]。2018 年,Fan 等[61]将193 nm 紫外激光引入到燃烧CVD 中,发现紫外激光光解能定向解离碳氢基团,释放了有利于金刚石结晶的氢原子,可将金刚石生长初期的非金刚石碳相过渡层从700 nm 缩减至4 nm,金刚石结晶质量提高了4.2%,生长速度增加了一倍以上,为开发高质量、大面积金刚石的大气镀膜工艺提供了一个全新的思路。图11 是不同激光能量密度下,金刚石表面和截面微观结构图以及燃烧活性物质在紫外光激发下的反应过程图。金刚石晶粒尺寸随激光能量的增大而增大,证明紫外激光辐照有效抑制了生长初期的非金刚石碳相的生成,从而为金刚石的生长提供了理想的结晶环境,大大减少了金刚石结晶过程中由非金刚石碳相的二次结晶现象,保证了晶粒的有序长大。他们采用光发射光谱技术,对燃烧火焰中的活性粒子分布进行了深入分析,发现紫外激光激发有效提高了燃烧火焰中含氢基团的解离。如图11 所示,准分子激光器单光子能量为5 eV,可诱导燃烧火焰中C-H 基团以及O-H 基团的光解离,从而释放了大量氢原子。他们提出氢原子对非金刚石碳相的选择性刻蚀是抑制非金刚石碳相的原因。同年,他们[59]还比较研究了不同波长(193 nm和248 nm)紫外光辐射对金刚石生长的影响规律,发现具有更高光子能量的193 nm 紫外激光 (6.4 eV)可以更有效地提高光解效率,对金刚石生长的促进作用更为明显。激光对前驱气体/反应物的光解作用与薄膜质量密切相关,最近,Yang 等[141]在微波等离子体化学气相沉积中引入波长532 nm 的连续脉冲激光束,发现当激光功率密度接近40 W/cm2时,金刚石拉曼特征峰的半高宽(FWHM)最小(4.2 cm-1),薄膜晶粒尺寸和相纯度最高;然而,当激光功率密度超过60 W/cm2时,过量的光子辐照会破坏已沉积的金刚石相的C-C 键,导致CxHy等烃基自由基的富集与sp2杂化碳和金刚石晶体畸变增加,最终使得金刚石相纯度降低。

图11 (a) 不同激光能量密度下金刚石薄膜表面和横截面形貌;(b) 燃烧活性物质在紫外光激发下的解离过程图[61]Fig.11 (a) Surface and cross-sectional SEM images of diamond films prepared at different laser energy densities;(b) The reaction process diagram of active species in the combustion flame under the ultraviolet light irradiation[61]

除此外,氢化碳化硅(SiC∶H)作为光伏、薄膜晶体管和光电子器件材料,可以通过改变氢含量来控制其带隙和折射率。2005 年,Lopez 等[160]以Si2H6和C2H4为前驱气体,在衬底温度250 ℃和环境气压1.2 kPa 下,采用193 nm 波长的ArF 准分子激光,利用紫外激光光解作用,制备了碳含量高达23%的非晶氢化碳化硅(a-SiC∶H) 薄膜。使用相同的激光器,他们通过光解Si2H6/GeH4/C2H4混合前驱气体,合成了Si1-x-yGexCy薄膜[161],并详细讨论了激光能量密度[162]、衬底温度[163]、气流量[164]等沉积参数对薄膜沉积速率与质量的影响规律。SiC 膜具有较高的硬度、强度和优异的抗氧化与耐腐蚀性能,是一种优良的高温结构涂层。2018 年,Xu 等[142]采用808 nm 波长的InGaAlAs半导体激光器,通过直接辐照基底的方式,合成了SiC 薄膜,他们通过优化激光参数窗口,每个分子吸收的光子数达到饱和,过量的光子破坏了CH3-Si 的硅碳键,导致大量甲基基团的生成,使得该区域薄膜沉积效率最高,约50 μm/h。

3.3.3 氮基材料

过渡金属氮化物薄膜的性能丰富,具有广泛的应用用途[165],其中,氮化钛(TiN)有较高的导电性和超导性,可应用于高温结构材料和超导材料。1998 年,Ishihara 等[166]以TDMAT-NH3或TDEAT-NH3为反应前驱气体,利用193 nm 波长ArF 准分子激光的光解作用,在SiO2上沉积了TiN 薄膜。他们发现在激光辐照下,TiN 薄膜的电阻率显著降低(200 ℃时获得的TiN 电阻达100 μΩ)。

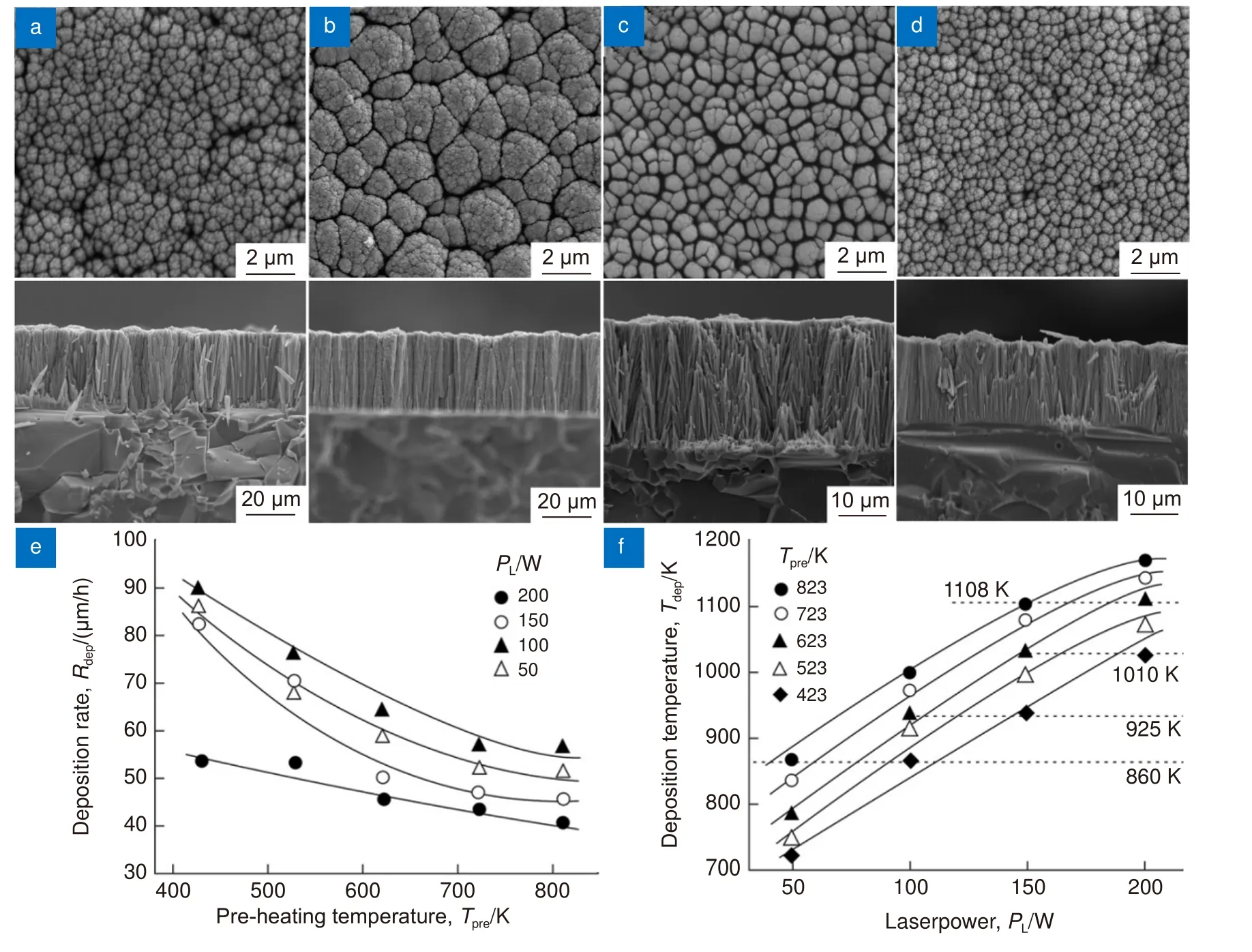

2011 年,Gong 等[167-169]采用连续InGaAlAs 半导体激光器(波长808 nm、最高功率200 W),通过辐照Al2O3基板的方式,光解/热解同步作用解离C16H40N4Ti/NH3混合前驱气体,制备了横截面呈柱状、表面纹理呈菜花状的TiNx薄膜,他们还系统研究了激光功率(PL)与沉积温度(Tdep)对沉积速率(Rdep)的影响,如图12 所示。其中,图12(a)~(d)为衬底预热温度(Tpre)423 K 时,激光功率分别为50 W、100 W、150 W、200 W 条件下制备的TiNx薄膜表面和横截面形貌,从图中可知,表面菜花状团聚的颗粒直径在0.8 μm~3 μm 之间,在PL=100 W 时达到最大。图12(e)探究了不同激光功率下衬底预热温度对TiNx薄膜沉积速率的影响,可以发现薄膜沉积速率随衬底预热温度的增加而降低,其中PL=100 W 时达到最大值,这可能是由于热力学限制和前驱气体随着衬底预热温度的增加而过早发生反应。图12(f)为不同衬底预热温度下薄膜沉积温度和激光功率的关系,可见薄膜沉积温度随着衬底预热温度和激光功率的增加而增加,研究发现当Tdep=870 K(Tpre=423 K,PL=100 W)时,TiNx薄膜沉积速率最高达90 μm/h,体积沉积速率最高可达8×10-3mm3/s,是使用Nd∶YAG 激光、氩离子激光和准分子激光为光源的LCVD 制备方法的102~105倍。

图12 在衬底预热温度423 K 时不同激光功率制备的TiNx 薄膜表面和横截面图。(a) PL=50 W;(b) PL=100 W;(c) PL=150 W;(d) PL=200 W;衬底预热温度和激光功率对TiNx 薄膜(e)沉积速率和(f)沉积温度的影响[170]Fig.12 Surface image surface and cross-sectional SEM images of TiNx films prepared at Tpre=423 K with varied laser power.(a) PL=50 W;(b) PL=100 W;(c) PL=150 W;(d) PL=200 W,effects of Tpre and PL on(e) the deposition rate and (f) the deposition temperature of TiNx films[170]

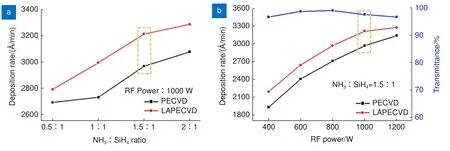

Si3Nx介电薄膜在电容器、半导体器件方面有着重要的应用,但传统方法难以在低温环境下快速制备Si3Nx。Kuk 等[143,170-171]在100 ℃的低衬底温度下,使用193 nm ArF 准分子激光,采用平行入射的辐照方式,光解SiH4和NH3前驱气体,在Si 衬底上制备了Si3N4薄膜,沉积速率约为87 nm/min。他们研究发现增加激光光斑尺寸有利于提高NH2自由基的光解效率,此外,当薄膜沉积过快或薄膜厚度不足时,Si3N4薄膜极易氧化。2020 年,An 等[172]在PECVD装置中引入光斑宽度为80 mm 的193 nm 波长ArF 准分子激光,在Si 衬底上制备了Si3Nx薄膜。他们发现激光耦合有助于等离子体状态下,激发态硅烷分子的光解,提高Si3Nx薄膜的沉积速率和衬底封装性能。2021 年,他们[173]采用相同的装置,分两步制备了用于封装有机发光二极管的Si3N4薄膜,发现经过封装的发光二极管寿命比没有封装的增加了3.59 倍。同年,Hyun 等[174]研究了LAPECVD 和PECVD 对制备的NH3/SIH4性能的影响,与常规PECVD 相比,LAPECVD 具有更高的氮化硅沉积速率以及更优的化学计量比。如图13(a)所示,在固定SiH4流量为300 sccm 时,氮化硅的沉积速率随NH3∶SiH4比值的增加而增加,相同NH3∶SiH4比值条件下,LAPECVD 沉积速率比常规PECVD 快20 nm/min。如图13(b)所示,氮化硅的沉积速率随射频功率的增加而增加,相同射频功率条件下,LAPECVD 沉积速率比常规PECVD快约20 nm/min。基于对SiH4生长条件的系统分析,以及考虑到当射频功率大于1200 W、NH3∶SiH4≥2 时,等离子体表现出不稳定解离状态,作者选择了绿虚线框所示的NH3∶SiH4比值约为1.5、射频功率为1000 W的工艺条件作为氮化硅LAPECVD 沉积的优化条件。图13(b)中的蓝线显示了通过LCVD 工艺制备的氮化硅薄膜的光学透过率,所沉积的氮化硅的厚度为300 nm 左右,在550 nm 波长范围内测量了其光学透过率,发现在所有条件下,氮化硅的光学透射率均高于96%。

图13 LCVD 制备Si3N4 薄膜。(a) 前驱气体比率和(b)等离子射频功率对沉积速率的影响[176]Fig.13 Si3N4 film prepared by LVCD.(a) Precursor gas ratio and (b) RF power with different laser photolysis condition [176]

4 激光共振激发解离

常规的CVD 技术采用能量激发的方式(热、射频、微波、高压等)对反应气体进行随机、无选择性地整体活化,此类化学反应过程缺乏精准控制,在沉积材料中极易生成多余的副产物,存在能量利用率低和成膜质量差等问题。激光共振激发解离是将红外激光能量定位到选定分子键中,实现高效的能量耦合,降低反应的势垒。通过选择合适的高能量红外激光,调制激光波长,使其与化学反应分子所需的内能模基频相匹配,可通过共振激发解离前驱气体,有效加快沉积速率和提高薄膜质量[175-177]。相比之下,紫外光对前驱体的光解所产生的反应自由基密度低,薄膜材料生长相对缓慢。

4.1 光共振激发机制

共振光解LCVD 是通过选择合适的激光波长,将一束或多束激光束辐射到反应气体混合物中,高质量的激光光子能量通过共振选定分子基团的特定内能模式,定向耦合于选定分子的化学键中,可以有效地促进化学反应分子中的化学键断裂,从而达到比整体加热更有效的能量耦合,提高化学反应的效率,可以有效实现在分子量级的化学反应控制。与紫外光解LCVD 不同,共振光解LCVD 通常采用红外波长激光光源,这是因为分子内能模式(振动和转动)频率分布在红外谱段。激光共振激发需要选择合适的激光波长,激光光子能量与气体分子的振动模频率相匹配,激光能量才能被反应分子高效吸收。与普通光源不同,利用激光的单色性可以准备特定量子态的分子,实现分子量子态的选态研究。

红外激光共振激发中,单个红外光子能量远小于紫外光子的光子能量,当分子吸收少数红外光子时,所吸收的能量难以达到分子的解离阈值,因此通常无法通过激发红外单光子诱导化学解离。然而,激光波长和强度会导致分子发生不同的光解过程,当强度达到极强时,甚至可能发生非线性吸收,分子会吸收两个甚至多个光子的能量,即多光子光解。因此,在超强红外光场(>108W/cm2)作用下,则通过红外多光子解离过程(IR-MPD,infrared multiphoton dissociation),诱导反应腔体中,前驱化合物的化学反应。

红外多光子解离过程中,分子从开始吸收光子到发生解离,可分为三个阶段:第一个阶段是分子在强红外激光的辐照下,先吸收少数分子,发生了在弱光作用下很难发生的跃迁,并进入到一个振动态越来越密集的“准连续态”;第二个阶段是处于准连续态的分子迅速地、连串地吸收十几个甚至几十个光子,直到该分子所吸收的光能超过了分子的解离阈值。第三阶段则是这种富能分子发生解离反应[146]。

当分子的非谐性振动能级是等间距时,分子可通过非线性吸收多个相同的红外光子达到解离的效果。然而,当分子的非谐性振动能级并不是等间距时,分子依旧能接连吸收单色性很强的激光光子,使得自身越过分离能级区进行红外光子吸收。目前有三种理论机理来解释这一现象:第一种是发生振动态激发的同时也发生转动跃迁,振动的非谐性收缩而引起的能级差可以通过增加转动能态来补偿;第二种是多原子分子的科里奥利相互作用,每条振转谱线形成所谓的Coriolis 分裂展宽;第三种是分子的能级在激光的强红外场下展宽。

4.2 常用结构与装置

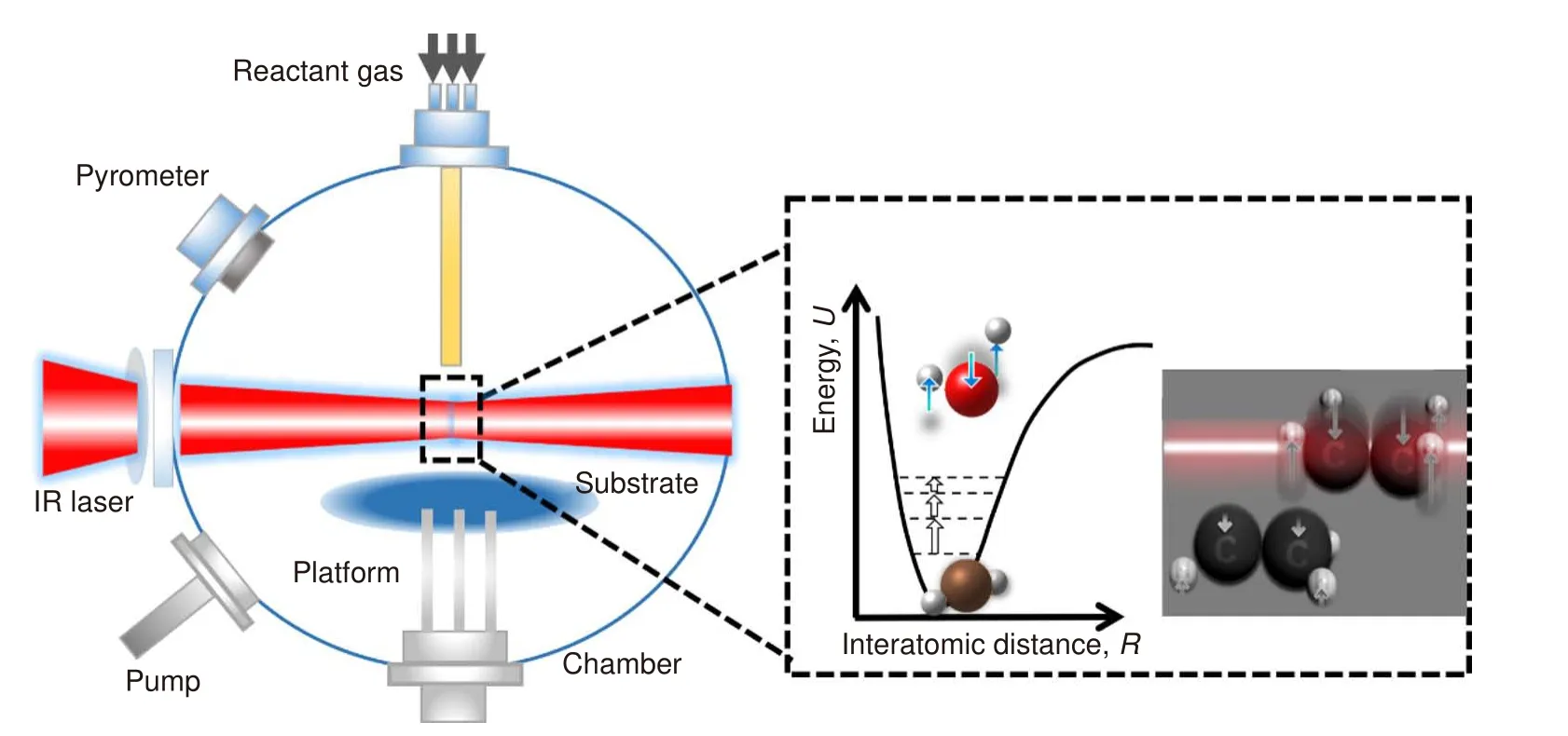

如图14 所示,激光共振激发LCVD 主要由激光器、真空沉积腔室、气路输运系统、温度测量系统、样品台、以及控制系统组成。在薄膜沉积之前,沉积腔室达到实验所需的真空度。沉积腔室内配有可加热的样品托台。在腔室的上方开有通入气体的窗口和气路,将沉积所需的前驱体气体通入到腔室中样品托台的上方。激光光束通过透射窗口,以平行于衬底表面的入射方式引导入沉积腔室中。通过调制激光波长,使其与目标气体分子的内能模态频率相匹配,将激光光量子能量直接耦合于分子键中,实现选择性精细生长控制,实现LCVD 薄膜制备。

图14 激光共振激发LCVD 常用实验装置Fig.14 Commonly used experimental setup for laser resonant excitation LCVD

4.3 应用

4.3.1 碳基材料

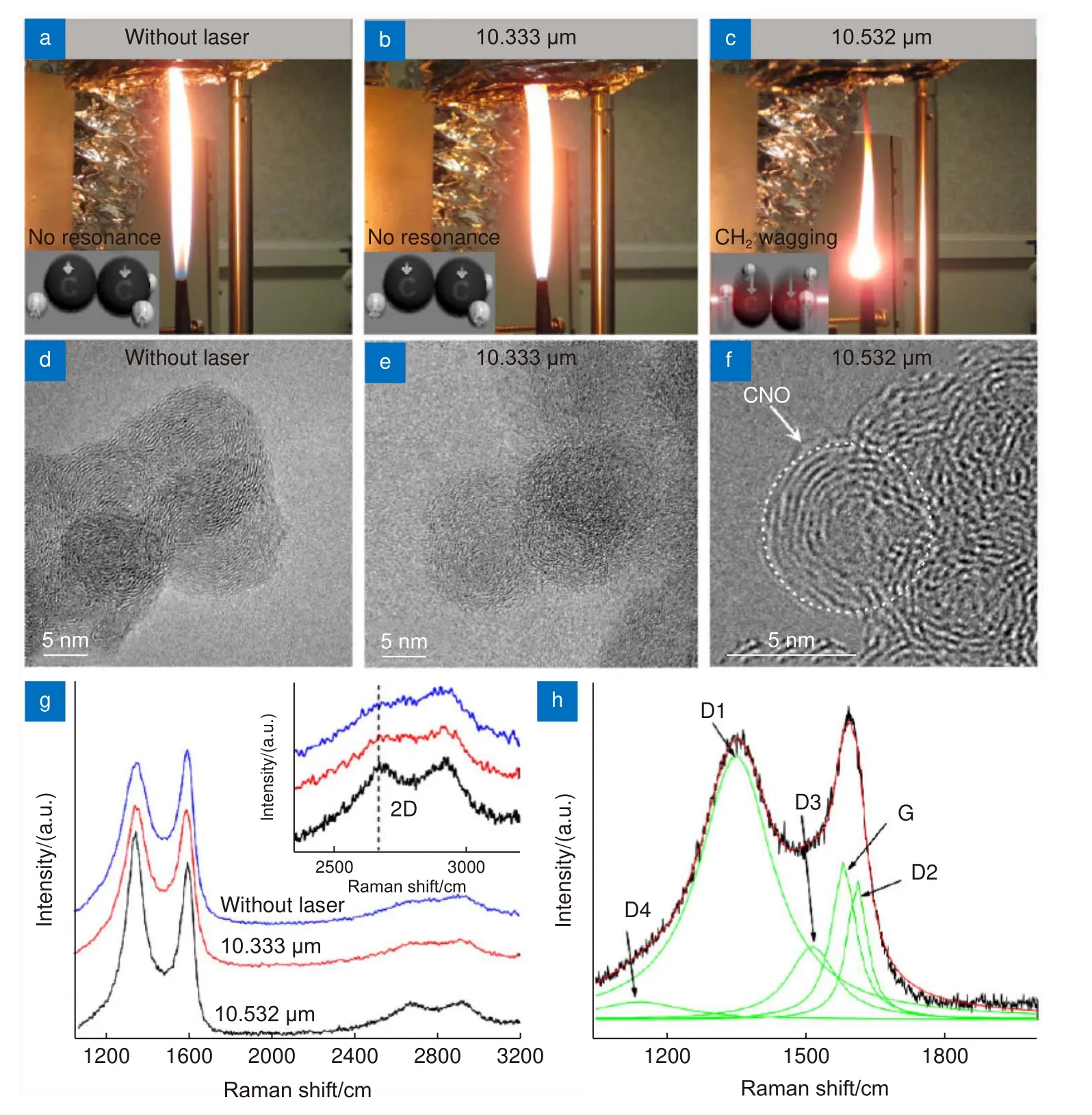

碳纳米洋葱(Carbon Nano-Onions,CNOs) 是一种同心的多层巨型富勒烯,是由多个同心的石墨壳组成的多层包裹结构,应用范围包括气体储存、超级电容器纳米溶解添加剂和水处理等。2011 年,Gao等[178]利用波长可调的CO2激光器,在10.532 μm 激光波长作用下,通过共振激发C2H4气体分子的CH2摇摆振动模式,获得了高度同心的碳纳米洋葱纳米颗粒。与常规燃烧CVD 法相比较,所制备的CNOs 纳米结构的结晶度大大提高。该技术为制备高质量CNOs 提供了一种无催化剂、高效的大气生长方法。如图15 所示,常规燃烧CVD 制备的CNOs 的高分辨率TEM 显微图中,石墨壳层结构不连续,相邻壳层结构间不同心,说明所制备CNOs 的结晶过程受到二次结晶的干扰,影响了单石墨层的高质量结晶。采用燃烧火焰不吸收的激光波长10.333 μm 的激光束辐照火焰,未发现火焰有明显变化,所制备的CNOs 的高分辨率TEM 显微图像也未发现明显的微观结构变化。但是,将激光波长调制到10.532 μm,燃烧火焰中燃料气体C2H4对该波长激光有强烈的吸收,导致火焰迅速收缩,在激光辐照部位形成一个明亮的快速燃烧区域。在该波长下制备的CNOs 的TEM 显微图像中发现,CNOs 的单壳层结构连续,且壳层间呈现明确的同心圆结构,表明石墨结晶质量高。CNOs 高结晶质量还可以从其拉曼谱图中得到验证,如图15(g)所示,共振激光辐照下,CNOs 的D、G、2D、2G 四个特征峰半高宽变窄,峰值增强,说明其结晶质量改善。此外,与不加激光时的生长速率1.3 g/h 相比,其生长速率可达2.1 g/h,LCVD 的CNOs 生长速率提高了近2 倍左右。同时,所制备的CNOs 也表现出更优异的光限幅性能,在10.532 μm 激光激发和不激发条件下生长的CNOs 的光限幅阈值分别为52 mJ/cm2和80 mJ/cm2,即入射光的影响减小50%,采用10.532 μm激光激发制备的CNOs 明显降低了光限幅阈值。

图15 激光共振激发对CVD 制备碳纳米洋葱的影响。不同激光波长辐照下(a)~(c) 氧气-乙烯火焰的图片;(d)~(f) CNOs 的高分辨微观组织结构图;(g),(h) 拉曼光谱表征谱及拟合分析[180]Fig.15 The influence of laser resonant excitation on CVD of carbon nano-onions.(a)~(c) Photographs of ethylene-oxygen flames;(d)~(f) High-resolution TEM images of CNOs,showing their atomic-level microstructure;(g),(h) Raman spectra and its fitting curve of CNOs[180]

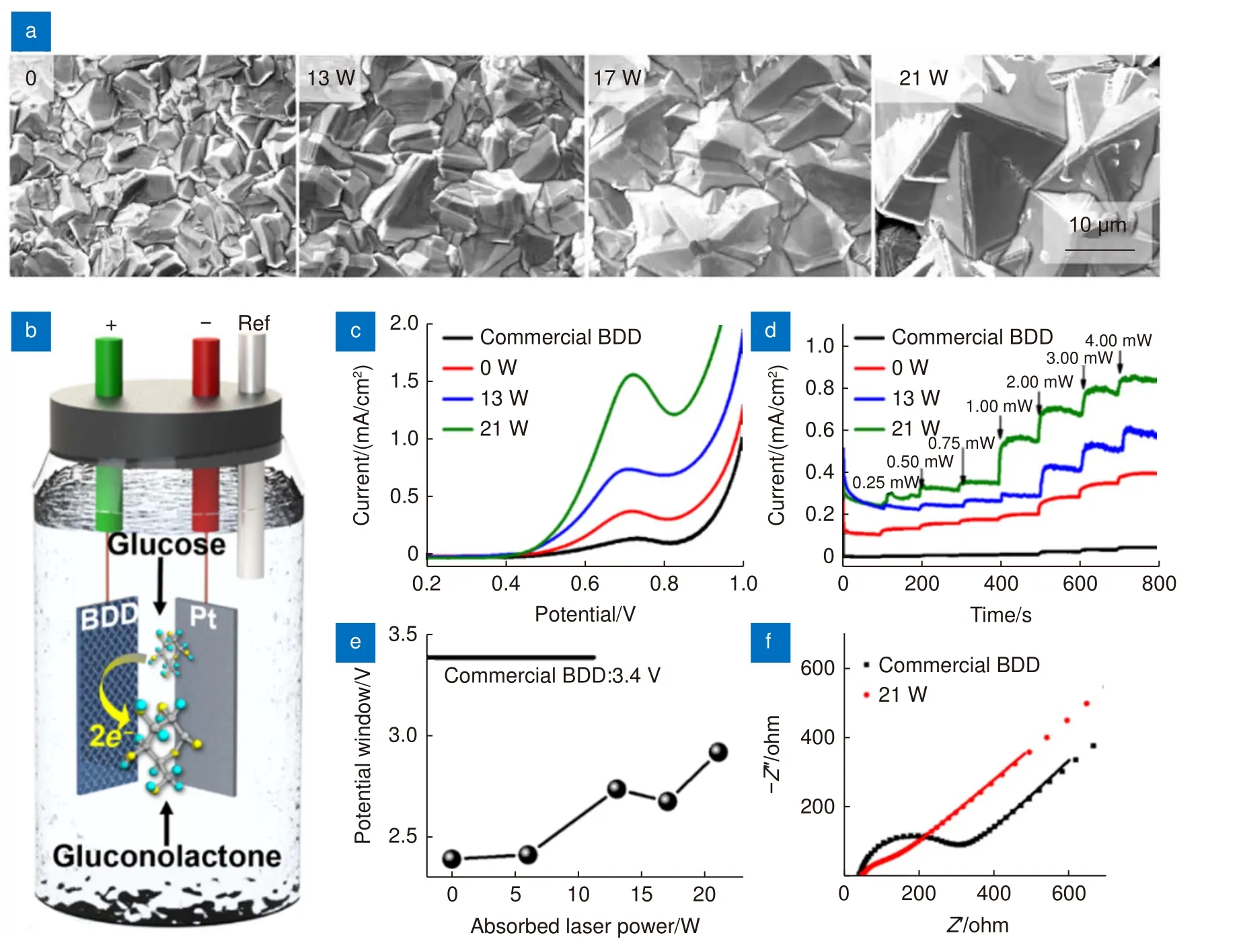

高硬度、高导热材料的金刚石不仅可以通过激光热解制备,还可以通过使用共振解离CVD 获得。2010 年,Xie 等[179-180]开发了激光辅助燃烧CVD 金刚石合成工艺,在常规燃烧CVD 技术(C2H4/C2H2/O2混合前驱气体)中引入波长为10.532 μm 的CO2激光束,激光束以水平方式辐照火焰,通过共振激发C2H4分子的CH2摇摆模式,将激光能量耦合到燃烧化学反应中,在Si 衬底上获得了平均长度5 mm、直径1 mm的金刚石晶体,生长速率高达139 μm/h,是常规燃烧CVD 速率的五倍以上。2012 年,Fan 等[181]采用激光辅助燃烧火焰CVD 法,通过调整 CO2激光器的波长(9.2 μm~10.9 μm),使其匹配NH3分子的NH 摆动模式频率,在大气氛围下合成了掺杂浓度为1.5×1020atoms/cm3的掺氮金刚石,所获的掺氮金刚石薄膜电阻为1.56×1011Ω,约为本征金刚石的十分之一。2015 年,Fan 等[182-184]采用激光发射光谱与质谱分析法,研究了激光共振激发对C2H4活性、碳氢化合物中间体浓度、燃烧火焰状态、金刚石结晶质量的影响。2021 年,该团队[41]采用红外激光共振激发的方法,激活掺硼氧炔焰中的中间产物BH2,在Si 衬底上成功沉积了高结晶、高导电掺硼金刚石薄膜(如图16 所示)。金刚石晶粒随激光功率的增大而增大,所制备掺硼金刚石掺杂浓度达1021cm-3,比具有相同晶粒尺寸的掺硼金刚石薄膜高2 个数量级;掺硼金刚石薄膜电阻低至28.1 mΩ/cm,导电性能接近金属铜。他们对比研究了所制备掺硼金刚石电极在血糖检测中的表现,发现所制备的掺硼金刚石电极表现出远高于商用导电金刚石电极的探测灵敏度,血糖氧化峰值高出12 倍,血糖探测极限低至0.25 mM,展现了LCVD 在高效掺杂金刚石传感器件领域的巨大应用前景。

图16 LCVD 制备的掺硼金刚石以及其电极的血糖传感器性能表征。(a) 不同激光能量条件下,共振激发LCVD 制备金刚石薄膜的SEM 图;(b) 葡萄糖探测装置示意图,BDD 电极传感器的(c) CV 曲线;(d) 灵敏度安培扫描曲线;(e) 电解势能窗口;(f) 阻抗图谱[43]Fig.16 BDD prepared using resonant excitation LCVD method and their electrochemical performance in glucose tests.(a) SEM images of BDD films prepared at different laser power;(b) Schematic illustration of glucose detection setup;(c) CV scans;(d) Ampere scanning;(e) Potential window;(f) Nyquist plots[43]

4.3.2 氮化物材料

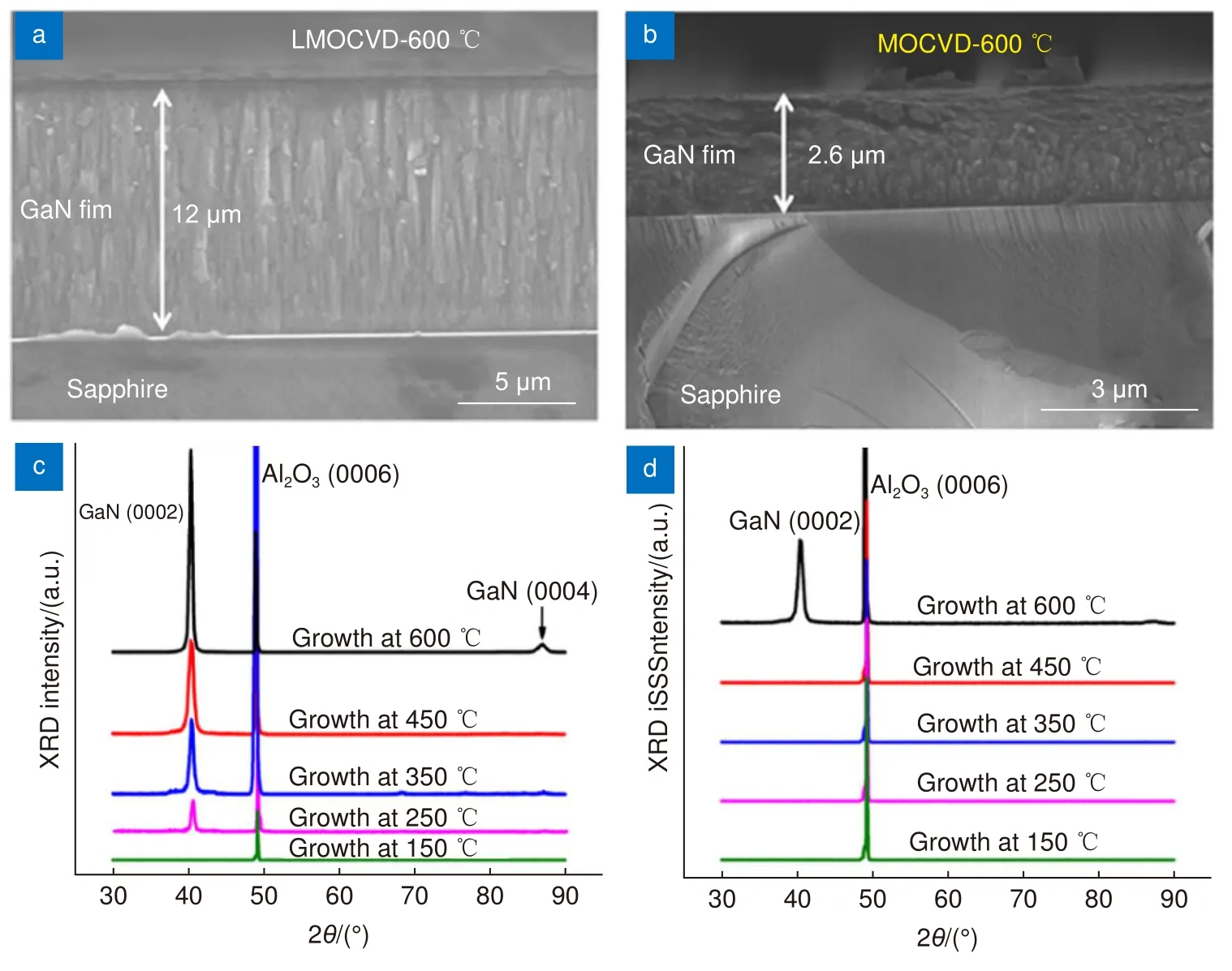

GaN 的直接禁带宽度约为3.4 eV,广泛应用于光电子器件和大功率电子器件等领域。2014 年,Golgir等[54]采用波长可调的CO2激光器,通过将激光波长调到9.219 μm,共振激发NH3分子的NH 摇摆模式,以TMGa 和NH3为前驱体,在α-Al2O3衬底上实现了晶态GaN 薄膜的低温生长。如图17 所示,在600 ℃的衬底温度下,高结晶度GaN 薄膜的生长速率为12 μm/h,是常规金属有机化学气相沉积和分子束外延方法的3 倍和12 倍,并发现GaN 的沉积温度降低到了250 ℃。如图17 所示,常规MOCVD 制备中,GaN 的XRD 特征峰在600 ℃才出现;在LMOCVD制备中,250 ℃沉积温度制备的薄膜具有GaN 的明确晶向XRD 特征峰,证明了在250 ℃已生成了GaN结晶薄膜。在此基础上,2017 年,他们[176]引入两步生长策略,先在10 s 内沉积了一层7 nm~10 nm 的三维GaN 层,并于990 ℃回火5 min,最后在930 ℃~990 ℃的温度范围内进行准二维GaN 生长,实现了高质量GaN 外延层的快速生长,生长速率提高至25.8 μm/h,是传统MOCVD 外延层生长速率的8.6 倍。2021 年,Zhang 等[185]报道使用1500 W 波长可调谐CO2激光,在9.219 μm 波长激光输出时,共振激发分解NH3分子,在GaN 衬底上制备高结晶质量GaN薄膜,薄膜中的碳含量随激光功率的增大而单调减小,在生长速率为4 μm/h 时,碳含量低至5.5×1015cm-3。

图17 (a),(b) 激光辅助金有机化学气相沉积GaN 薄膜的横截面微观结构图;不同生长温度下,(c) LMOCVD 以及 (d) 常规MOCVD 制备GaN 薄膜的XRD 谱图[54]Fig.17 (a,b) Cross-sectional SEM images of GaN films and (c,d) XRD patterns of GaN grown at different temperature in LMOCVD and conventional MOCVD process,respectively[54]

5 LCVD 的实时检测与分析

LCVD 薄膜技术已应用于各种薄膜材料的制备,然而由于CVD 过程中,气相反应复杂,对LCVD 过程中激光的作用机制仍然没有很深入的理解,缺乏相对应的生长理论支持。因此,开发针对LCVD 反应过程以及材料生长过程的实时分析技术[186],是深入理解LCVD 中激光物质相互作用机制以及激光作用下气相反应热动力学过程以及材料沉积热动力学过程的关键,也是指导LCVD 制备设计与优化的重中之重。目前,除了采用红外温度热像仪[187]、红外线高温计[137]、热电偶[188]等手段获取LCVD 过程中沉积温度的实时测量外,越来越多的学者也在对LCVD 反应过程以及反应产物演变的检测与分析方面取得了一定的进展。

发射光谱分析具有优越的时间空间分辨率和远程无损探测的特点,可通过分析LCVD 过程中高能离化气氛中活性基团的光辐射特性,获得LCVD 过程中,化学反应进程以及激光对化学反应进程的作用规律[63]。Chen 等[189]早在1996 年就提出采用激光诱导荧光光谱法,实时检测LCVD 沉积TiN 过程中,衬底近表面活性Ti 原子的瞬时浓度。Landstrom 等[190]则通过热辐射发射光谱测定了LCVD 制备钨纳米颗粒的沉积温度,发现不同激光能量密度下,发射光谱测量的温度值与理论计算温度值吻合良好。此外,Maxwell 等[191]使用Si 光电探测器对C2H4热解沉积过程中的发射光谱进行监测,用来判断材料的速率沉积,通过该速率测量方法可通过实时改变激光功率,实现了沉积速率的反馈控制。Iida 等[192]还提出通过对碳薄膜沉积过程中产生的声信号进行原位监测来了解LCVD 沉积机理。

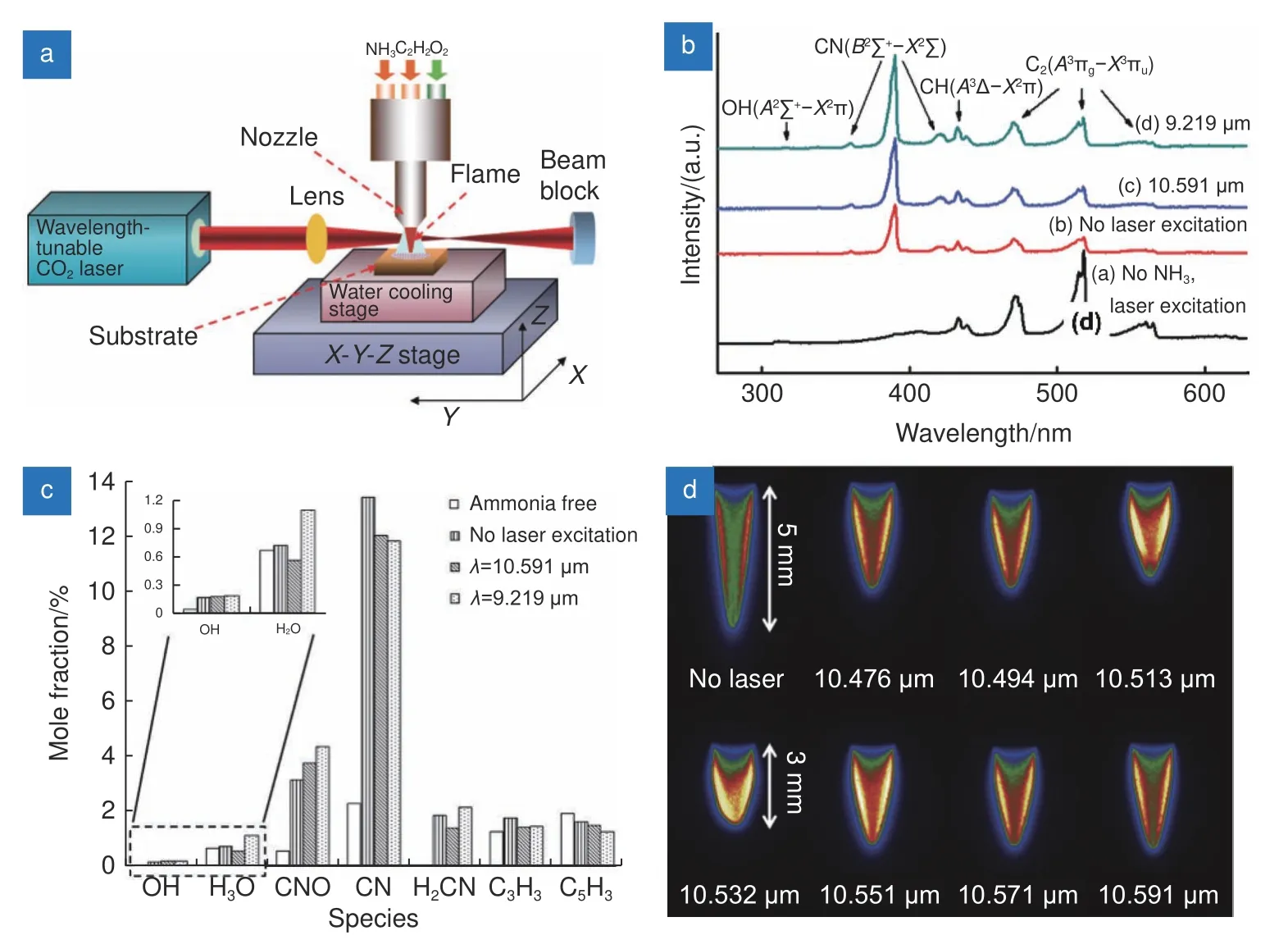

2012 年,Fan 等[181]利用光发射光谱研究了红外激光辅助燃烧化学气相沉积制备金刚石中的前驱气体分子化学反应与激光共振激发过程,试验装置见图18(a)。从图18(b)所示,作者表征了OH、C2、CH、CN 四种活性基团随共振解离激光波长的演变规律,并发现所有活性基团的发射峰强度随着共振解离激光吸收效率的增大而提高,在10.591 μm 和9.219 μm 红外光的激励下,整个光谱的强度分别增加了41.0%和107.6%,表明燃烧火焰反应速率的加速和反应,表现了激发共振激光对CVD 合成金刚石的增强作用。在此基础上,他们[184]使用发射光谱成像技术获得了不同激光波长作用下,C2H4/C2H2/O2燃烧火焰图像,如图18(d)所示,在红外激光照射下,火焰长度收缩、直径增大、内部变得更加明亮,由此可以看出激光能量耦合加速了燃烧反应过程,在10.532 μm 时耦合作用最强。

图18 (a) CO2 激光辅助燃烧化学气相沉积实验装置与不同激光激励下NH3/C2H2/O2 火焰的(b)发射光谱和(c)质谱分析所得到的火焰中离化基团的相对摩尔分数[181];(d) C2H4/C2H2/O2 火焰的光学图像[184]Fig.18 (a) Experimental setup for the CO2 laser-assisted CCVD and (b) optical emission spectra and (c) mole fractions of the species of NH3/C2H2/O2 flames under different laser excitations measured using mass spectrometer[181];(d) Optical images of C2H4/C2H2/O2 flames[184]

时间分辨质谱是化学分析的主要技术之一,它能够识别高能气氛中带电粒子及其团簇的分布和含量,灵敏度高。Fan 等[181]同时采用了时间高分辨率大气质谱技术研究了红外激光辅助燃烧化学气相沉积制备金刚石中的离化粒子的分布情况以及演变趋势。如图18(c)所示,作者发现,在激光共振激发氮源NH3分子的条件下,大部分含氮基团的相对含量都有所提高,但是CN 含量却有所下降。由于CN 是一种易于聚合生成长链大分子的活性基团,是诱导二次结晶、破坏金刚石结晶路径的主要因素,作者提出激光共振激发作用选择性抑制CN 的生成是提高掺氮金刚石生长的可能原因之一。该工作验证了LCVD 实时监测与分析技术对于加深理解激光作用机制以及激光在材料生长过程中的作用具有重要意义。

6 展 望

LCVD 技术是一种极具发展潜力的新技术,它克服了常规CVD 的反应温度高、物理气相沉积的绕镀性差和等离子化学气相沉积杂质含量高等一系列缺点,成功应用于半导体、光学、高熔点材料等方面。随着激光技术的快速发展以及新型功能器件的层出不穷,LCVD 技术已从单材料沉积、单光源辅助向多材料复合、多光源协同制备的方向发展。但还存在着诸多问题有待更深入的研究:1) 缺乏完善的激光化学气相沉积材料生长的理论体系;2) 缺乏适用于功能材料的低温激光化学气相沉积制造系统。

CVD 是建立在大规模气体分子体系的化学反应基础上的,涉及广泛的时空尺度、复杂的化学反应机理、多种物理/化学过程、复杂的活性分子表面迁移动力学过程以及伴随其产生的大规模能量传递过程。在这样一个复杂体系中,激光-物质相互作用受到整个能量和物质体系的严重扰动,目前仍缺乏一个针对激光化学气相沉积过程的完善理论体系。为了完善激光化学气相沉积材料生长的理论体系,需要从激光物质相互作用理论和规律出发,建立激光能量耦合/传递机制的理论基础,这就需要发展LCVD 的实时检测技术。对LCVD 过程的实时检测与分析,能够极大地促进对激光在气相反应中所扮演角色的理解,有助于最终对沉积薄膜的生长速率、均匀性、结晶度和物理化学特性的定向调控。目前常见的LCVD 过程检测手段包括光学干涉测量[185]、光学发射光谱[193]、激光诱导击穿光谱[63]、热测量[194]和高速相机拍照[195]。利用实时检测技术可以分析LCVD 过程中,激光化学调控作用下的反应物气相演变规律以及识别影响材料生长的关键化学气相因素,可以更好地对LCVD材料生长的理论体系建立进行动态过程的表征分析,实现激光对气相化学反应进程的控制。

LCVD 可将GaN 的生长温度从600 ℃降低到250 ℃,这对微电器件制备意义重大。硅基半导体器件可承受的最高工作温度在250 ℃左右。GaN 生长温度的降低意味着有望尽快实现硅基半导体材料和宽带半导体材料的可兼容制备。然而,功能材料体系广阔,目前基于LCVD 围绕功能性材料的低温生长研究还比较少,发展空间仍很广阔。尽管LCVD 技术相对于传统CVD 技术在材料沉积效率上得到了巨大的提升,依然存在难以大规模生产和商业化的问题,但其可以精准控制化学反应进程的优势是传统气相化学沉积技术不可比拟的。随着激光气相化学沉积技术的不断发展,其在多层功能器件的制备上将必不可少。随着越来越多的研究人员进入该领域,相信该研究方向会有更加光明的未来。