我国石化设备失效概率计算新方法

赵远飞,张宏骋,袁奈惠

(1.广东省安全生产科学技术研究院,广东 广州 510060;2.广东省安全生产技术中心有限公司,广东 广州 510075;3.华南理工大学 化学与化工学院,广东 广州 510641)

量化风险分析(QRA)法是一种全面、有效的区域风险评估方法[1],其核心是对事故概率和事故后果的拟合。近几年,国家在石化安全生产领域大力推广使用QRA法,但该方法存在事故概率取值不准确的缺点,QRA法应用越广泛,因事故概率取值不准确而降低分析结果可信度的问题就越突出[2-3]。事故概率的准确取值已经成为定量安全风险评估技术的技术瓶颈,实际应用中影响我国石化设备风险水平的评定。因此,尽快研发适合我国国情的科学、权威的泄漏事故概率智能数据库,完善安全风险评定技术,提出有效降低泄漏事故易发性的技术措施,对有效推进石化设备安全风险管控工作至关重要[4-5]。

国外石化设备可靠性数据库OREDA中包含超16 000个陆上设备、超38 000种失效模式和超20万条泄漏概率数据,为石化设备安全风险管控提供了重要依据[6-7]。文中引入国内外数据修正参数,对常用失效率分析方法进行改进,将OREDA与国内企业现场数据相结合,运用贝叶斯方法对国内石化设备失效过程进行模拟,较为合理地计算出特定生产条件下石化设备的失效率,对国内石化设备可靠性数据库建立进行初步探索。

1 常用失效率分析方法

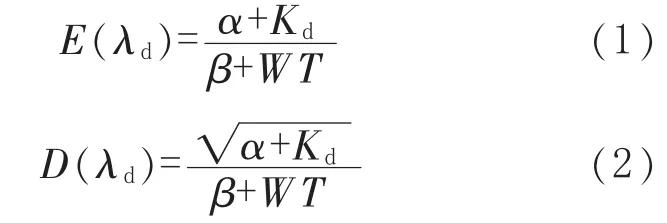

业内常用基于伽马先验分布的贝叶斯方法来分析失效率,文献[8]经过一系列推导得出的样本后验分布期望和标准差分别为:

式(1)~式(2)中,E(λd)为后验分布期望,D(λd)为后验标准差,次/h;α、β为超参数;Kd为失效次数;WT为W个样本发生Kd次某失效模式时所对应的累计日历时间Tc或累计工作时间To,h。

超参数α、β常用计算公式为:

式(3)~式(4)中,c 为技术差距系数;λd为 OREDA数据库中某失效模式的平均失效率,Sd为OREDA数据库中某失效模式的先验标准差,次/h。

求解式(3)、式(4)可得 α和 β的估计值:

2 常用失效率分析方法改进

2.1 重新定义国内外数据修正系数

OREDA数据库仅能提供国外同类设备的失效概率,并不适合直接用于描述国内石化设备的失效概率[9]。在以往的研究中,通常视国内外石化设备失效过程为λd的泊松分布,选取伽马先验分布Ga(α,β)作为 λd的泊松分布的先验分布,选取OREDA数据库为先验信息[9]。再由贝叶斯公式求得λd的后验分布,代入国内石化设备失效率数据,从而计算出样本后验分布期望和标准差。

在计算过程中,一般仅考虑用技术差距系数c表示国内外技术差距,没有综合考虑国内外石化设备生产水平的差异、现状及不足。文中在使用OREDA数据库中失效率数据进行国内石化设备失效率计算时,综合考虑了国内外石化设备发展时间差距、企业管理水平以及设备服役现状三大因素,将技术差距系数c重新定义为国内外数据修正系数 c′。

式(7)~式(8)中,FT为发展时间差距系数,FE为设备修正系数,FM为管理系统修正系数;y为落后年数,y1为先验数据的年限中值,y2为获得样本的年限中值,a。

2.2 设备修正系数FE的确定

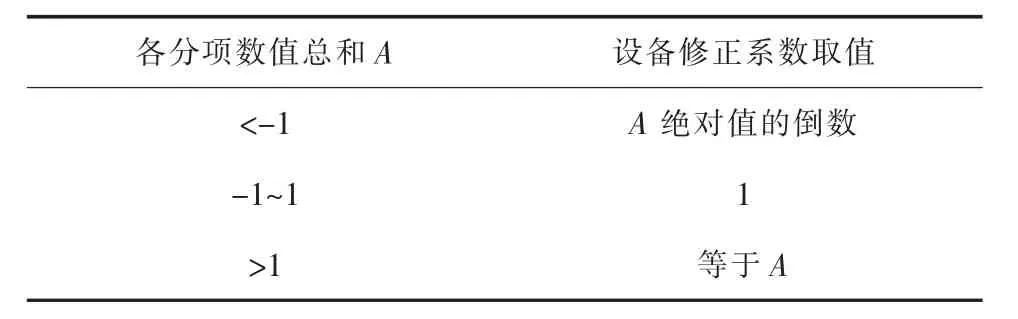

设备修正系数FE主要由技术模块次因子、通用模块次因子、机械模块次因子和工艺模块次因子这4个次因子决定[10]。次因子的取值确定过程包含现场检测和数据处理工作,如管道壁厚测量、腐蚀速率的确定以及失效极限函数的建立等。分析这些次因子之后,将所有分项确定值相加,得到该设备项的最终总和数值A,通常为-10~20(表1)。最终的设备修正系数FE建立在各分项数值总和A基础上,根据表1可将A换算成FE。每一设备项的最终设备修正系数都是唯一的,且基于该设备的具体运行环境[11]。

表1 设备修正系数的换算

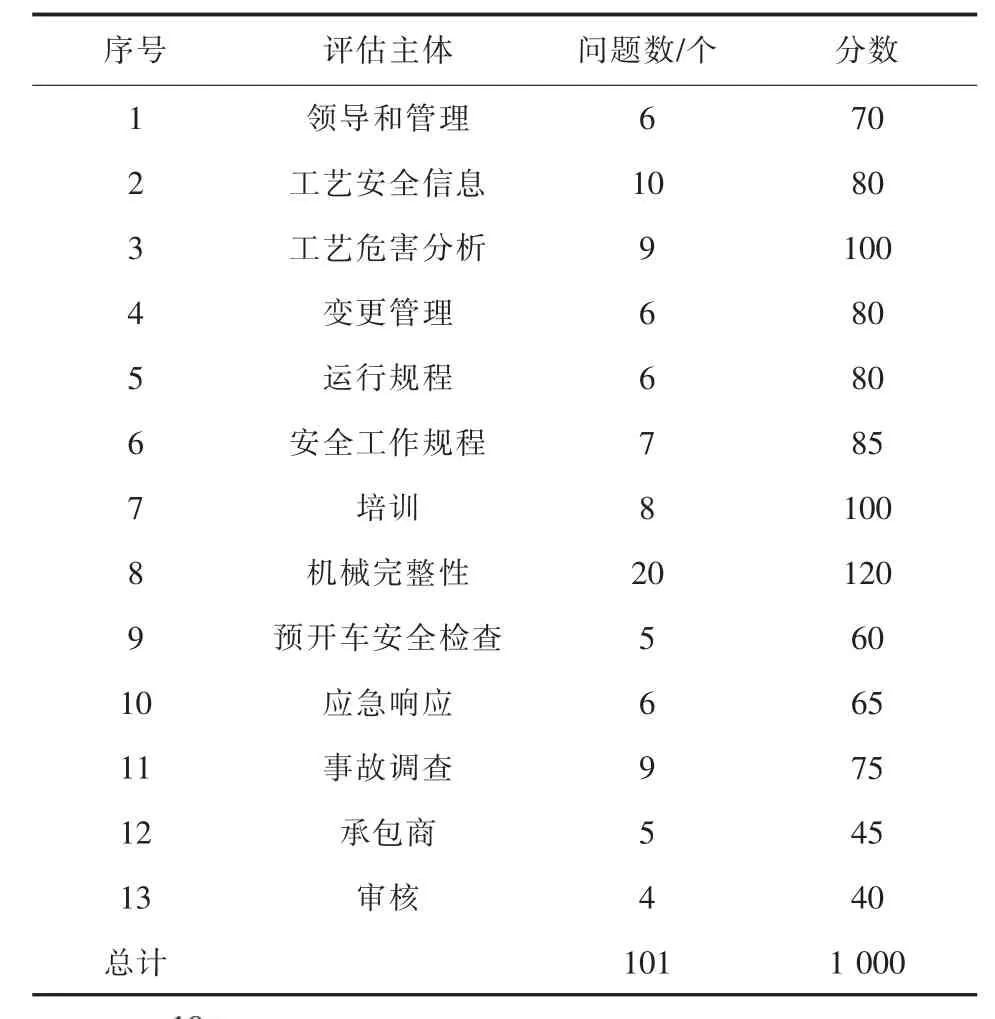

2.3 管理系统修正系数FM的确定

有效的管理系统评估在防止有害物质泄放和保持工艺设备的机械完整性方面起重要作用[12]。管理系统评估大部分基于API推荐规程和检验规范[13]中所包含的要求,还包括有效安全管理中的其他经证实的技术。管理系数评分表(表2)满分为1 000分,共涉及13项评估主体和101项评估指标,由101个问题组成,大多数问题具有多重因素[14]。大部分问题可以只有一个答案,例如是或否,a、b或c,已完成百分比等。依据每个问题可能答案的合适性和评估主体的重要性,给答案赋予1个权值,表2为管理系统评估提供了定量的、可重现的分值。获得了管理系统评估分值后,根据管理系统评估分值与管理系统修正系数FM的关系图(图1)[15],可得 FM的具体值。

表2 管理系统评分表

图1 管理系统评估分值与管理系统修正系数FM关系图

2.4 先验分布参数和OREDA数据库数据选取

伽马先验分布 Ga(α,β)中有 2个超参数,由OREDA数据库可直接获得相关设备的先验均值λd和先验标准差Sd。结合国内外数据修正系数c′,可计算出超参数α、β的具体值。

当计算某设备的失效率时,需将OREDA中的样本作为先验样本分布,算出先验分布参数,才能通过贝叶斯方法计算出失效率均值[16]。而先验分布涉及先验样本中的先验均值λd和先验标准差Sd,对应在第6版的OREDA数据库中是均值和标准差。

3 石化设备失效率算例分析与验证

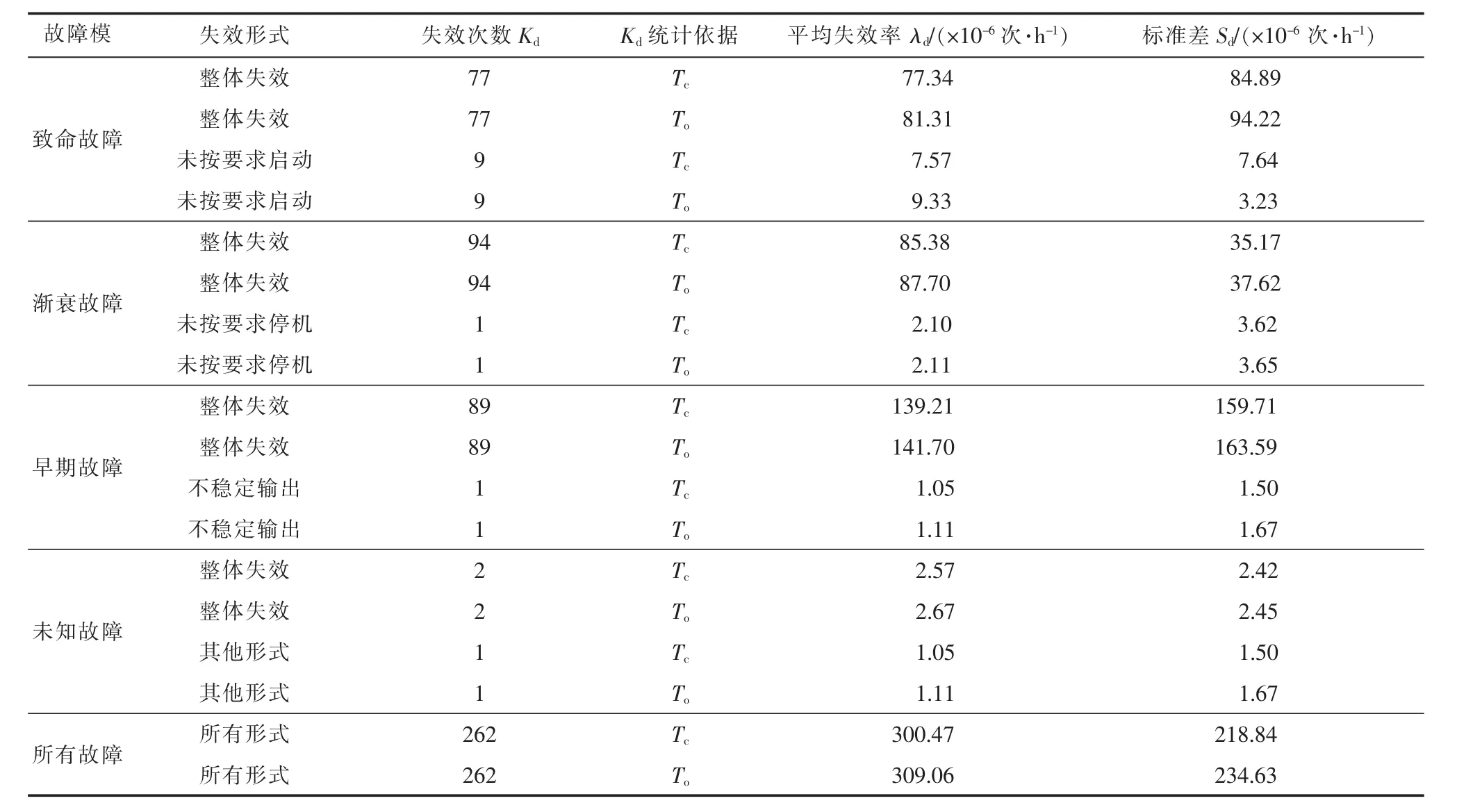

以离心式电驱动压缩机(100~1 000 kW)为例,对设备失效率进行分析验证。OREDA数据库中按失效模式统计的压缩机部分平均失效率和标准差数据见表3。表3数据统计时间段为2004~2008年,按各失效模式对设备运行影响程度统计失效次数。样本容量W=17,站点数U=6,压缩机累计日历时间Tc=0.956 2×106h、累计工作时间To=0.928 3×106h。

表3 OREDA数据库中按失效模式统计的压缩机部分平均失效率和标准差

国内某石化企业对2个站点3个同类型压缩机采用常用贝叶斯方法调整后得到的部分平均失效率及标准差数据见表4。表4数据统计时间段为2009~2010年,压缩机在相似环境中使用。所有参与失效统计的压缩机的累计日历时间Tc=0.050 5×106h、累计工作时间To=0.036 6×106h。

表4 国内某石化企业采用常用贝叶斯方法调整后的压缩机部分平均失效率及标准差

表3数据统计时间段为2004~2008年,年限中值y1=2 006 a;表4数据统计时间段为2009~2010年,年限中值y2=2 010 a。专家综合估计落后年数y=18 a,根据式(8)得发展时间差距系数FT=4.5。经安全专家多方评估,此系统设备修正系数FE=4.0,系统管理修正系数评分总分930分,对应的管理修正系数FM=0.15。

将 FT、FE、FM代入式(7)计算得到国内外数据修正系数c′=2.7。以表3中致命故障数据为例,整体失效模式出现77次,以累计日历时间计算的平均失效率 λd=77.34×10-6次 /h、标准差Sd=84.89×10-6次 /h,将 λd和 Sd的及 c′带入式(5)、式(6),得到对应失效模式的伽马先验分布的超参数 α=0.83、β=0.004。

表4所列压缩机致命故障下整体失效模式出现次数Kd=8,将α=0.83、β=0.004、Kd=8、WT=Tc=0.050 5×106h 代入式(1)、式(2),可得后验平均失效率 E(λd)=174.85×10-6次 /h、后验标准差 D(λd)=58.84×10-6次 /h。 已知应用常用方法计算出的该压缩机致命故障整体失效模式下的平均失效率 E(λd)=164.79×10-6次 /h、标准差 D(λd)=53.3×10-6次 /h。 比较计算数据看出,采用国内外数据修正系数修正后的贝叶斯方法和常用方法计算出来的平均失效概率和标准差结果差别较小,因此采用国内外数据修正系数修正的方法具有较高的可行性和合理性。其他失效形式及所有故障模式的后验平均失效率和标准差计算理应与此相同。

采用国内外数据修正系数c′修正和常用方法修正的压缩机部分平均失效率及标准差对比见表5。

表5 采用国内外数据修正系数修正和常用方法修正的压缩机部分平均失效率及标准差对比

分析表5,有70%的E(λd)为同一数量级,65%的Sd为同一数量级。通常以是否和以往的修正方法计算结果为同一个数量级来判断新修正方法的可行性。由表5中的数据可以判断,采用国内外数据修正系数c′修正的方法具有一定的可行性。

4 结语

文中采用泊松分布模拟石化设备失效过程,将伽马分布 Ga(α,β)作为平均失效率 λd的先验分布,利用贝叶斯方法导出平均失效率λd的后验分布,后验分布期望即为平均失效率。引入了设备修正系数FE和管理系统修正系数FM,定义了国内外数据修正系数,从多方面修正OREDA数据库中的失效数据,提高了国内石化设备失效率计算的合理性。通过国内压缩机算例说明,采用国内外数据修正系数修正的失效率计算方法具有一定的可行性和合理性。