轨道球阀结构特点与密封性能研究

李新建,林 勇,刘军峰,李 想,董安春,李 成,王 丹,陈 志

(国家管网集团 西气东输公司 合肥输气分公司,安徽 合肥 230071)

常规球阀主要有浮动球阀和固定球阀2种结构,其共同点是启闭过程中,在预紧力作用下球体密封面始终与阀座密封面完全贴合,这不仅导致阀门在开关瞬间的启动扭矩大,而且在整个开关过程中球体与阀座密封面的滑动摩擦一直存在,密封面磨损概率高,易出现密封失效。另外,球阀阀座密封材料在高温工况下热膨胀,会导致阀门出现内漏或卡滞故障[1-2]。轨道式强制密封球阀(以下简称轨道球阀)有效克服了常规球阀的上述缺点,阀门密封寿命延长。轨道球阀由1912年成立的美国ORBIT公司1936年首创,并且申请了专利,ORBIT公司1999年被收购并入Cameron集团[3]。

在国家管网集团西气东输公司所辖一线、二线150余座分输站场中,使用了大约650台进口ORBIT轨道球阀,主要用在分输计量撬出口的常温、高压工况,用于保障贸易计量的准确性。统计分析西气东输公司2个分公司近5 a的机械设备故障库,发现109台轨道球阀累计出现19台次故障,年均故障率3.5%,其中内漏10台,占故障阀门总数的52.6%,内漏检测口渗漏、阀杆渗漏、阀杆损坏及其他故障占比47.4%,轨道球阀内漏成为该类阀门的主要故障形式。

输气管道轨道球阀国产化是油气管道关键设备国产化项目之一[4-5],分析研究进口轨道球阀的结构特点及密封性能,对于治理内漏故障及轨道球阀的国产化研制具有重要意义。

1 轨道球阀工作原理及结构特点

1.1 工作原理

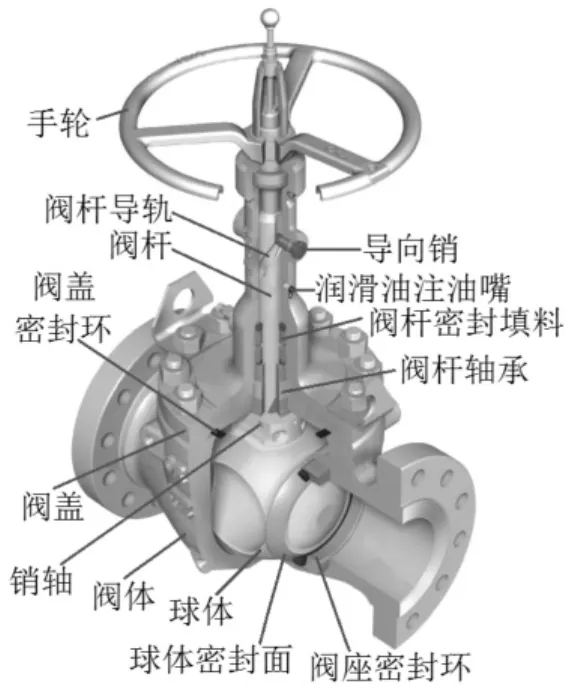

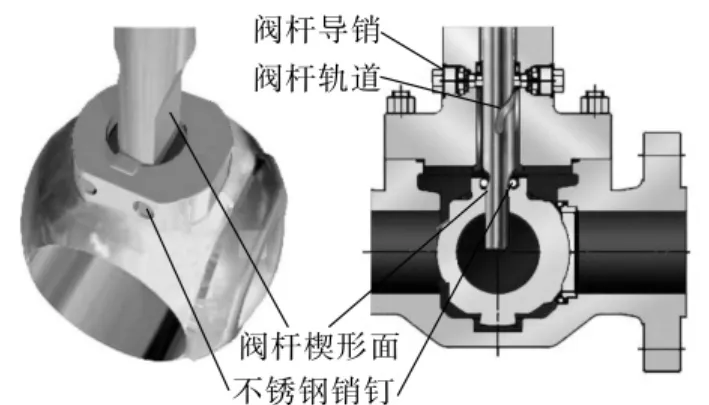

ORBIT轨道球阀主要由阀体、球体、阀盖、阀杆、导向销、阀杆轴承及手轮等部件组成(图1),是顶装结构的单阀座密封球阀。阀杆中部有2个对称布置的右旋导向槽,阀杆下部有前后2个楔形斜面(图2)。导向槽与固定在阀盖上的2个导向销配合,楔形斜面与球体上的销轴配合,转动手轮带动驱动螺母旋转,通过驱动螺母与阀杆之间的传动梯形螺纹副,使阀杆上下提升、旋转,从而带动球体旋转并靠近或者离开阀座,实现阀门的开关动作[6-7]。因球体在旋转过程中不与阀座接触,所以密封面无滑动摩擦。

图1 ORBIT轨道球阀结构组成示图

图2 轨道球阀密封结构示图

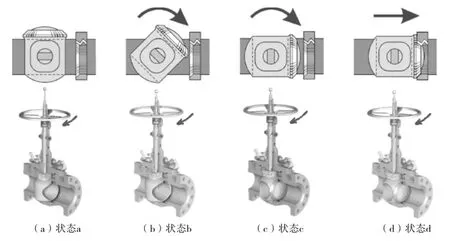

关闭轨道球阀时,从阀门全开状态(图3a)顺时针旋转手轮,阀杆向下移动,阀杆螺旋导轨沿着阀盖导向销移动,带动球体与阀座无摩擦转动(图3b)。至球阀旋转90°到关阀方向(图3c),阀杆继续下降,依靠阀杆下部楔形斜面的机械楔紧力,将球体紧紧压向阀座密封环(图3d),产生密封所需的密封比压,实现严密关断[3,6,9-10]。

图3 轨道球阀关闭过程示图

开启阀门时,逆时针旋转手轮,开启过程从状态d到状态a,导向销与螺旋导轨配合,提升阀杆向上运动,阀杆下端斜面与球体销配合,首先带动球体脱离阀座密封环。继续转动手轮,阀杆随之继续旋转,最终将球体逆时针旋转90°,流道完全畅通,阀门全开[11-12]。

1.2 结构特点

轨道球阀和闸阀是同类型阀门,不同点在于轨道球阀的关闭件是球体,是一种球体绕阀体中心线做旋转和倾斜运动实现启闭操作的阀门,在开关过程中阀球类似于闸阀,阀球和阀座的密封接触过程类似于截止阀,而阀门的启闭和流通通道类似于球阀[13]。轨道球阀综合了闸阀、球阀和截止阀的众多优点,多用于油气计量、分子筛脱水、高压加氢等操作压差大、开关频繁且对泄漏要求严格的易燃、易爆工况,具有以下特点[5-6,14]。

(1)开关无摩擦,操作扭矩低。轨道球阀开关过程中,球体不接触阀座密封环后才开始旋转,消除了阀座与阀球的滑动摩擦,可避免阀座磨损问题,降低开关扭矩,延长阀门密封寿命,频繁开关阀门的情况下仍能确保较为稳定的密封性能。

(2)密封面自清洁。在轨道球阀即将关闭和刚刚开启的瞬间,流动介质将沿着球体密封面360°均匀通过,冲走密封面上的聚积污物,起到自清洁作用。

(3)楔形斜面强制密封。阀杆下端的楔形斜面在向下运动过程中提供了对球体的楔紧力,可以通过调整阀杆向下的深度来保证足够的阀门密封力,保持良好的密封性能。

(4)单阀座设计。单阀座设计避免了由双阀座密封形成的封闭阀腔,不会产生因温度变化导致阀腔介质压力升高和容易抱死球体的问题。

(5)顶装式结构。可在线检查和维修,相对离线检修更加简单便利。

1.3 密封原理及特点

轨道球阀的阀座主要有2种形式,一种为软硬双重密封阀座,用于-46~150℃的常温工况,管输介质较为清洁。另一种为全金属硬密封阀座,可用温度在-46~425℃,多用于亚高温复杂工况[6]。在石油天然气长输管道行业使用的主要是用于常温工况的软硬双重密封阀座,文中仅讨论该类型阀门。

轨道球阀的密封依靠的是球体密封面和阀座密封环构成的密封副。球体基体一般为铸造碳钢,球体密封面是堆焊镍基硬质合金(硬度不小于59HRC),来保证阀门的密封使用寿命。阀座密封环以沉淀硬化不锈钢为基体,阀座包含2道金属初级密封面与1道中间镶嵌聚四氟乙烯类软性材料密封面,具有金属与非金属双重密封效果。在球体完成旋转开始压紧阀座的运动过程中,球体密封面首先与阀座密封圈中间镶嵌的软性密封材料相接触,然后在阀杆提供的强制密封力与介质推力的合力作用下,球体密封面与阀座软性材料密封面压紧完成塑性面接触密封。软性密封材料塑性变形后,阀球继续压紧2道金属密封面,最终研合接触密封[6]。软硬双重密封的实质是塑性面接触密封与研合接触密封的叠加。

1.4 内漏检测

API 6D—2008《管线阀门规范》[15]对于轨道球阀泄漏量的要求是,在规定保压时间内不超过ISO 5208—2015《工业阀门—金属阀门的压力试验》[16]中 A 级密封要求(可见泄漏)为合格标准[17-18]。对在线状态的轨道球阀,难以用仪器定量测量其内漏数据,可以调整设备的工艺状态,定性检测阀门内漏情况。

阀门内漏检测方法如下:①全关轨道球阀,打开内漏检测口,如果有流体溢出,说明阀门存在内漏问题,但是无法进一步判断是外圈密封环故障导致的上游流体内漏,还是内圈密封环故障导致的下游流体内漏,亦或是二者都存在内漏。需要说明的是,部分小口径ORBIT轨道球阀未设置内漏检测口。②全关轨道球阀,观察计量撬上的流量计,如果有流量计量,则说明轨道球阀必然内漏,而且是内、外密封环均内漏。③全关轨道球阀,放空轨道球阀上游或下游管道流体,如果放空的管段出现压力上升的情况,则说明存在内漏。需要说明的是,如果放空的是轨道球阀上游管段,出现内漏只能说明轨道球阀反向内漏,而不能说明正向内漏;如果放空的是轨道球阀下游管段,出现内漏则说明轨道球阀正向内漏。

2 轨道球阀内漏危害与原因分析

2.1 内漏危害

轨道球阀内漏对生产运行的危害主要有两方面,一是计量撬的流量计每年都需要进行离线检验,上下游阀门内漏都会给流量计的拆装作业带来较大安全隐患。二是对轻微内漏导致的低流量过气,涡轮或者超声流量计均无法准确计量,影响贸易计量的准确性。

2.2 内漏原因

2.2.1 关阀不到位

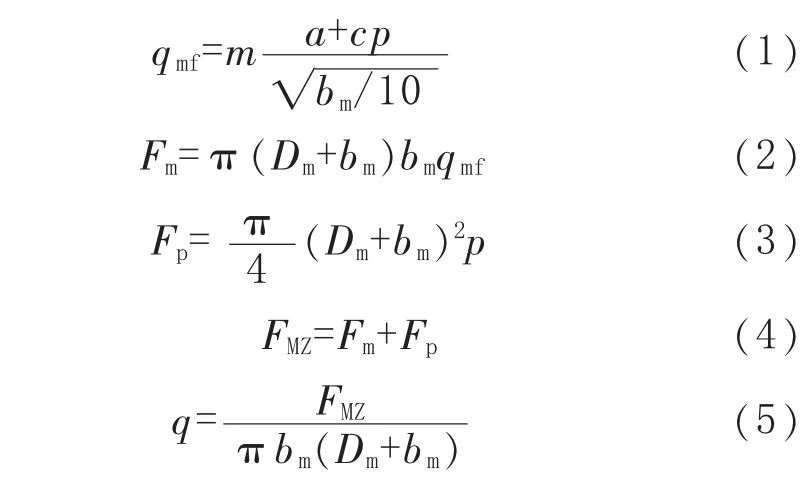

密封面上单位面积所必需的最小压力称为密封必须比压qmf,阀门密封面之间的实际密封比压q应当大于密封必须比压才能达到密封效果。密封必须比压一般只能根据实验来确定,实际设计中采用经验公式进行计算,以DN100 CLASS900的ORBIT 轨道球阀为例,计算公式如下[3,19]。

式(1)~式(5)中,qmf为密封必须比压,p 为流体工作压力,q为阀门实际密封比压,MPa;Fm为密封面所需密封力,Fp为介质对球体的压力,FMZ为密封面上的密封力,N;m为流体性质系数;a、c为密封面材料系数;bm为阀座密封面宽度,Dm为阀座密封面内径,mm。

将 m=1.4、a=1.8、c=0.9、p=15 MPa、Dm=101 mm、bm=5 mm 代入式(1)~式(5)进行计算,得出 qmf=30.3 MPa、Fm=50 425.3 N、Fp=132 303.9 N、FMZ=182 729.2 N、q=109.8 MPa。 q>qmf,故满足密封要求。轨道球阀需要阀杆提供的强制力来供给密封副足够的密封力,从而实现密封。在轨道球阀设计过程中,若阀球与阀座间压力相等,适当减小阀座密封面的宽度,可以增大阀座上的密封比压,从而提高阀门在静压工况下的密封性能[6]。实际生产中,轨道球阀常见的驱动方式有手轮驱动和电动执行机构驱动2种,不论何种驱动方式,阀门是否开关到位都没有明显的指示标志,容易造成关阀不到位,阀杆提供给球体的密封面所需密封力Fm不够,使q<qmf,导致密封失效。特别是对电驱阀门,如果关阀限位设置错误,电动执行机构显示阀门全关,而阀门实际没有关到位,关阀不到位导致的内漏更加难以发现。

对于阀门关阀不到位导致的内漏问题,建议厂家改进设计,在阀杆处添加阀位标识或刻度,提示阀门开关位置,防止开关不到位。电驱阀门的初次设置在设备出厂时由厂家完成,生产单位应检查设置,确保为力矩开关阀而不是电子限位开关阀。初始关阀力矩输出建议设置为关阀力矩的50%,使用过程中如果出现内漏问题,按照5%递增调整关阀力矩,逐步提高阀座密封预紧力。建议每年2次给阀杆导轨注润滑油,降低摩擦阻力和开关力矩,防止关阀不到位。

2.2.2 阀门安装方向错误

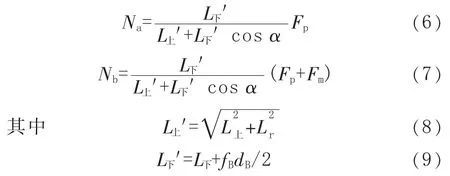

ORBIT轨道球阀阀体上没有明显的安装方向标识,只是上游侧法兰刻有PPE(首选压力端)字样,在安装时应将PPE端置于上游侧,内漏检测口置于下游侧。正向安装时,介质压力作用于球体紧压阀座密封面,对密封起到辅助作用。反向安装时,关阀的阀杆机械楔紧力被介质压力抵消一部分,剩余的机械楔紧力才用于紧压密封面,长期运行后易发生泄漏[5]。阀门正向安装与反向安装,阀杆的楔形斜面施加给球体的推力差别很大,仍以DN100 CLASS900的ORBIT轨道球阀为例,计算为达到密封效果阀杆需要施加给球体的最小推力,计算公式如下[6]。

式(6)~式(9)中,Na为正向安装时阀杆需要施加给球体的最小推力,Nb为反向安装时阀杆需要施加给球体的最小推力,N;L上为阀门流道轴心至球体销轴力臂,L下为阀门流道轴心至耳轴底部力臂,Lr为阀杆轴心至球体销轴力臂,dB为球体耳轴直径,mm;α为阀杆下部楔形斜面与阀杆轴线的夹角,(°);fB为球体耳轴支撑摩擦因数。

将 L上=84 mm、L下=87 mm、 Lr=18 mm、 fB=0.1、dB=46 mm、α=15°代入式(6)~式(9),计算得出 L上′=85.9mm、L下′=89.3mm、Na=68628N、Nb=94 784 N。 阀门反向安装实现正常密封需要的阀杆推力Nb比正向安装时实现正常密封的Na高38.1%,因而反向安装更容易内漏。为了达到密封效果,往往会强力关阀,增加阀杆推力,由此造成的阀杆断裂案例偶有发生[20-21]。

要解决阀门安装方向错误问题,需要安装使用单位注意PPE端法兰和内漏检测口的安装方向并正确使用。此外,建议厂家在阀体上明确标出阀门安装方向标识,避免安装错误。

2.2.3 固体杂质聚集耳轴套

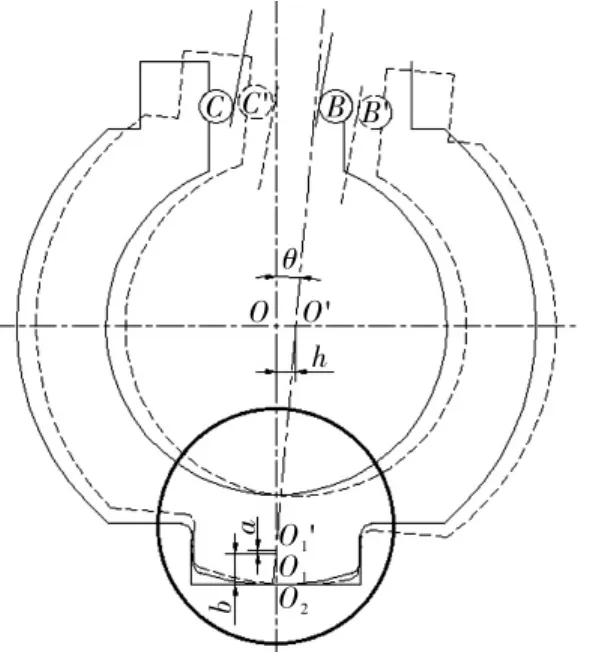

轨道球阀流通的介质会夹杂着管道内壁的锈渣、管道安装时遗留的焊渣等固体杂质。球体从关方向到关到位的运动轨迹见图4。图4中a为耳轴形心的竖直方向位移,b为耳轴形心与底部支撑面的距离。研究图4发现,球体在靠向阀座时,其运动轨迹不是单纯的摆动或滚动,而是两者的合成,即球体沿着耳轴底部转动角度θ,同时球体沿水平方向移动位移h。在反复的开关过程中,球体底部的耳轴套内容易堆积颗粒物,影响球轴的左右转动,同时还会抬高球体,直接影响球体和阀座的密封配合,导致内漏故障的发生[3]。拆解ORBIT轨道球阀发现,其球体耳轴接近于圆柱体,在开关过程中,耳轴与耳轴套存在活动间隙,给耳轴套内聚集杂质创造了条件。

图4 轨道球阀球体关闭运动轨迹

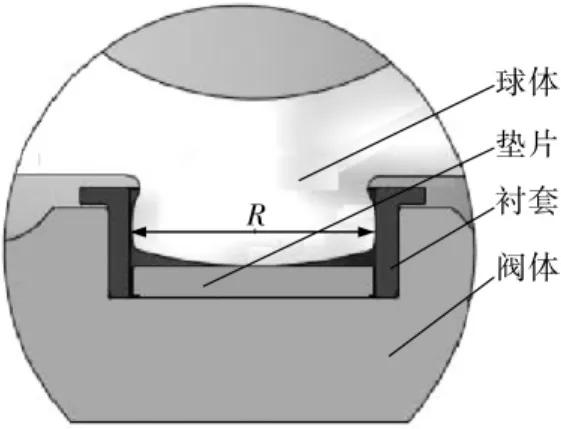

为了解决杂质聚集在耳轴套的问题,可以考虑改进工艺管线材质,增加管道内涂层,减少管道内壁的锈渣,管道安装时做好焊口保护,防止焊渣遗留在管内。还可以对耳轴进行进一步的精加工,把耳轴的局部制作成直径为R的球体(图5),在耳轴套内安装内径为R的耐磨衬套和垫片,减小耳轴与耳轴衬套的配合间隙,防止固体杂质聚集影响密封性能。

图5 耳轴局部结构

2.2.4 球体密封面冲蚀

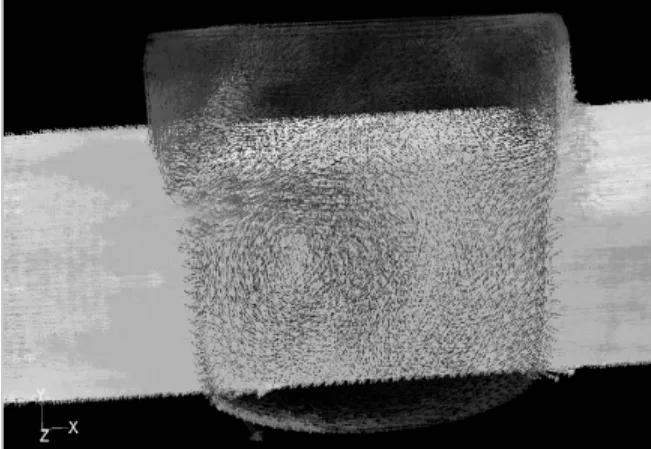

选取标准k-ε湍流模型和压力耦合方程组的半隐式 SIMPLEST算法[22],模拟轨道球阀全开时的流场分布。模拟结果发现,①沿x方向阀内流道速度分布较为合理,由于两侧流通面积较小,故流速偏大,与实际情况相符。②沿y方向阀内流道局部有漩涡存在。③沿z方向流场分布未出现较大波动,阀底部流速较大,形成自清理功能,阀内的流场分布合理[12]。

拆解1台运行15 a的故障轨道球阀时,发现球体密封面局部范围内存在点蚀凹坑(图6),影响密封性能。初步考虑是长期运行过程中流体内的颗粒物冲击球体密封面,导致密封面磨损发生的冲蚀。

图6 轨道球阀球体密封面冲蚀情况

进一步研究轨道球阀内流道y方向流场分布(图7),发现局部漩涡明显,且底部流速较大。这虽然有利于清理底部沉积的杂质,但也会导致球体密封面下部产生冲蚀。

图7 轨道球阀内流道y方向流场分布模拟

要解决轨道球阀球体密封面冲蚀问题,笔者建议加强阀门流场研究,使靠近球体密封面处产生均匀冲刷,流态分布更合理。有研究表明,梯形阀座结构密封面上的流态分布更加均匀[11]。除此之外,可提高球体密封面材质的强度,延长密封面使用寿命。

2.2.5 密封面垫粘杂质与密封环损伤

阀门长期运行过程中,锈渣、焊渣等坚硬物质会随工艺流体进入轨道球阀内部。在工艺管道系统内其他阀门保养用润滑脂的作用下,固体杂质可能粘到轨道球阀球体密封面和阀座密封环上,也有可能在阀门开关过程中产生摩擦划痕,损伤密封面。由于球体密封面是堆焊镍基硬质合金,材质较硬,摩擦划伤更多发生在阀座密封环的软性材料上。密封面垫粘杂质与密封环损伤都会导致密封面接触不严密,形成内漏。

对于密封面垫粘杂质导致的内漏,可以利用阀门密封面自清洁功能,反复开关阀门,用高速流体冲刷密封面,清除垫粘杂质。密封面划痕损伤是不可逆的,只能拆解阀门更换阀座密封环。另外,还可以考虑在设备进口处设置过滤器,避免杂质进入系统[23]。

2.2.6 阀门组件运行磨损

轨道球阀的球体和阀杆开关过程中存在相对运动,长期运行后必然造成阀杆和球体销轴的磨损。流体的高速冲刷会导致阀杆盖衬套及阀腔顶部的磨蚀,造成球体轴心和阀杆轴心不同轴。阀杆在升降运动的同时还进行周向转动,尽管阀杆导轨和阀盖导向销加工得足够平整、光滑,但长期运行后仍不可避免存在变形、咬伤等情况。这些阀门组件磨损都会造成球体和阀座的匹配度降低,导致内漏。

上述磨损是难以避免的自然磨损,建议加强阀门的维护保养,通过阀杆的润滑油注油嘴,每年2次给阀杆轨道处注润滑油,以减少磨损,延长阀门的使用寿命。

3 结论与建议

(1)通过校核计算轨道球阀密封必须比压和实际密封比压,发现关阀不到位阀杆提供给球体的密封面所需密封力Fm不够,易导致密封失效。ORBIT轨道球阀无明显开关限位标识,容易造成关阀不到位。建议厂家改进设计,设置开关限位标识,防止关阀不到位。电驱阀门的关阀不到位更加难以发现,建议生产运行单位定期注脂维护阀门,检查调整关阀力矩,确保密封效果。

(2)ORBIT轨道球阀上没有明显的安装方向标识,容易安装错误。要达到密封效果,反向安装时阀杆需要施加给球体的最小推力明显大于正向安装时的推力,因而反向安装更容易内漏。另外,为了消除内漏而强力关阀,还可能造成阀杆断裂。建议厂家在阀体上明确标出阀门安装方向。

(3)ORBIT轨道球阀球体耳轴近似于圆柱体,耳轴与耳轴套存在明显的配合间隙,容易造成耳轴套内聚集固体杂质。建议对耳轴进行进一步精加工,减小耳轴与耳轴套的配合间隙,防止固体杂质聚集耳轴套抬高球体而影响密封效果。

(4)研究轨道球阀内流道y方向流场分布,底部漩涡明显,且流速较大,虽然有利于清理底部沉积的杂质,但也会导致球体密封面的冲蚀问题。建议加强阀门流场研究,使流态分布更加均匀,提高球体密封面材质的强度,延长阀门使用寿命。

(5)阀门长期运行,固体杂质可能粘到密封面上,形成垫粘或划伤,导致密封面接触不严密而内漏。可以利用阀门密封面自清洁功能,反复开关阀门清除垫粘杂质,还可以考虑在设备进口处设置过滤器,避免杂质进入系统。

(6)开关过程中轨道球阀各组件存在相对运动,长期运行后必然造成组件磨损,从而导致球体和阀座的匹配度降低而内漏。建议加强阀门的维护保养,延长阀门的使用寿命。