基于ANSYS稳态传热数值模拟方法的机械密封失效分析

李早东,孟晋安

(中国石油 兰州石化分公司,甘肃 兰州 730060)

在石油化工设备中,因机械密封(简称机封)泄漏失效而引发的机泵泄漏故障占比很高[1-2]。以往都采用以经验性定性分析为主的传统分析方法对机密失效原因进行分析,对设备管理人员的工作经验和能力要求非常高。近年来,国内很多学者采用ANSYS、FLUENT等有限元软件,对机封系统和机封动、静环摩擦副进行了大量的数值模拟分析[3-9],取得了诸多研究成果。

文中以某乙烯装置脱丁烷塔循环泵机封频繁泄漏失效的实际工程问题为例,结合ANSYS分析软件,将基于稳态传热理论的以定量分析为主、定性分析为辅的数值模拟方法应用到机封泄漏失效分析中,为机封泄漏失效原因分析提供一种新思路。

1 脱丁烷塔循环泵机封失效情况

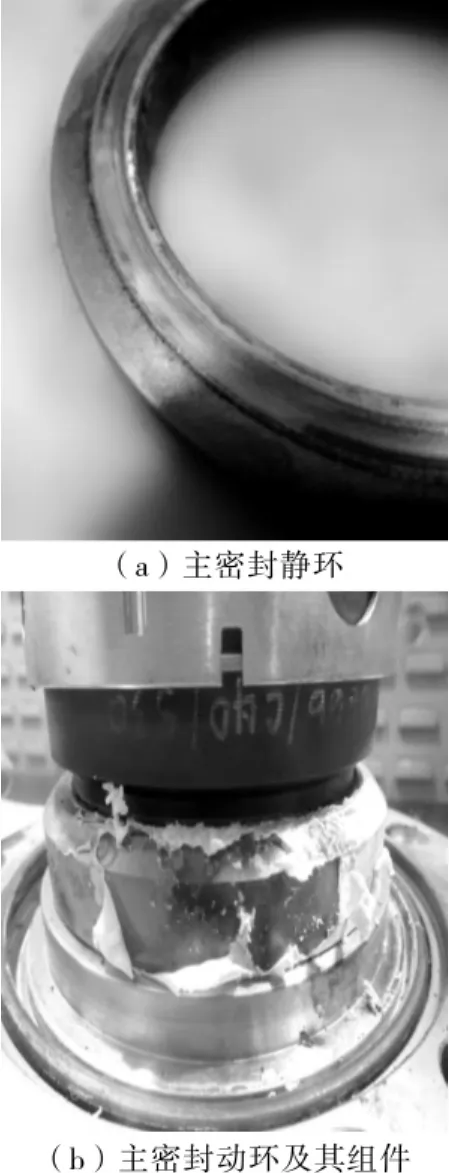

脱丁烷塔循环泵输送介质主要成分为混合C4(1,3-丁二烯),机封冷却冲洗系统为API 682—2014《离心泵和转子泵用轴封系统》[10]中的Plan52系统,机封型号为2648。该泵运行过程中机封频繁失效,主密封静环摩擦端面磨损比较严重,内圈表面出现了不同程度的磨损环状纹路(图1a)。主密封动环及其组件周围附着大量聚合物(图1b),该聚合物很可能是因机封局部温度过高使C4混合物发生聚合而产生。

图1 脱丁烷塔循环泵2648型机封失效状态

2 稳态传热理论基础及本文分析方法[6]

2.1 稳态传热理论方程

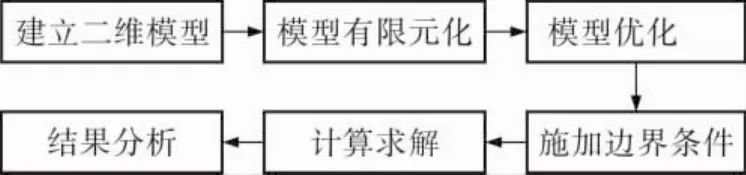

机封稳定工作时,动、静环摩擦副处于稳态传热状态。根据数值传热学的基本理论,二维轴对称稳态温度场中的导热微分方程为:

式中,T为物体温度,K;x为径向坐标,y为轴向坐标。

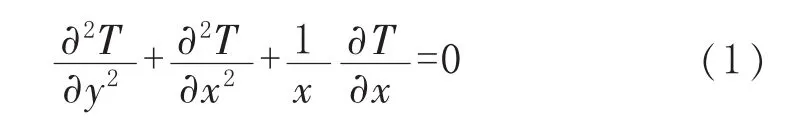

2.2 本文分析方法基本思路

本文采用的稳态传热数值模拟分析方法基本思路见图2。

图2 稳态传热数值模拟分析方法基本思路

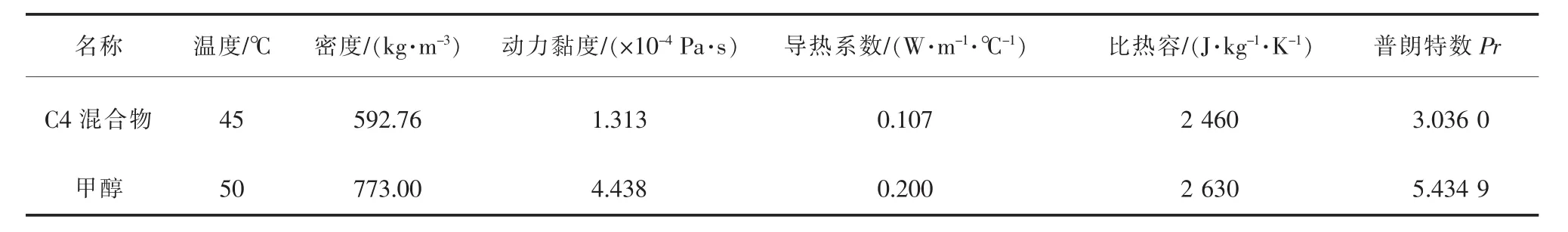

首先建立机封的轴对称几何模型,利用WorkBench软件自带工具进行网格划分与优化,所得模型见图3。将静环和动环作为整体考虑,在两接触面之间建立一接触对,并在接触对上定义大数量级的接触导热率,使摩擦热量优先在接触端面间传递,实现热量在动环和静环之间的自动分配求解。由于机封所处工况十分复杂,为方便计算,对传热模型作以下基本假设,①摩擦副为轴对称结构,所受温度相关载荷也具有轴对称特性。②摩擦副材料特性连续均匀、各向同性且物理性能不受力和温度的影响。③假设在密封面间摩擦产生的热量全部在密封环间传递,密封端面上的热流密度均匀分布。搅拌产生的热量比摩擦副相对运动产生的热量小得多,故忽略搅拌热。④摩擦副稳定运行时摩擦因数保持不变,忽略材料磨损的影响。⑤不计泄漏带走的摩擦热,忽略摩擦副端面间液膜传导热和辐射热,系统对外无热交换。

图3 机封有限元轴对称模型及网格划分

3 机封失效的稳定传热数值分析

3.1 密封端面单位闭合压力计算

根据相关文献建立的力学模型[6,11],推导出了影响机封的力学参数pg计算公式:

式中,pg为密封端面单位闭合压力(密封面比载荷),psp为弹簧比压,ps为密封流体压力,MPa;K为载荷系数。

根据2648型机封的相关尺寸,通过计算可以得到其K=0.59、psp=0.387 MPa、ps=0.7 MPa、pg=0.797 MPa。

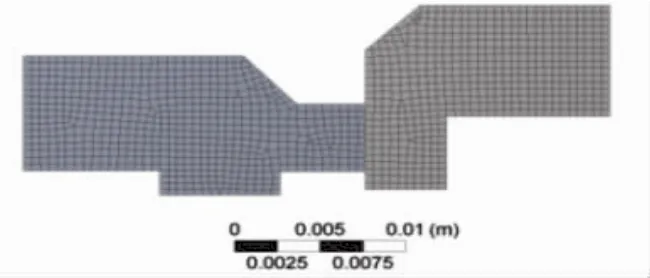

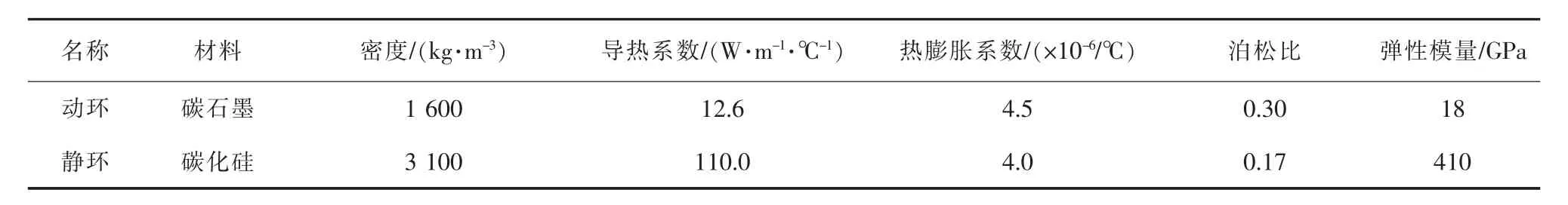

3.2 动静环及介质物性参数确定

该机封密封副配对材料为碳化硅和碳石墨。为简化分析,不考虑材料特性随温度变化的情况,认为在机封正常稳定工作过程中,密封副配对材料的密度、导热系数、热膨胀系数及弹性模量等均保持不变。

密封副动、静环材料的物性参数见表1[12],物料与隔离液(甲醇)物性参数见表2[13]。

表1 密封副动静环材料物性参数

表2 物料及隔离液物性参数

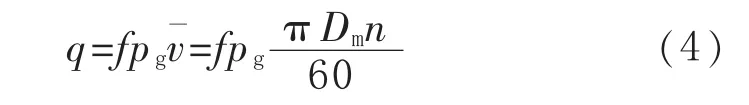

3.3 端面摩擦热计算和分配

机封的动环和静环相对转动而产生摩擦热。摩擦面上产生的摩擦热向动环和静环的分配受诸多因素的影响,难以定量确定。通常是先确定机封摩擦状态和稳定运转时的摩擦因数,然后计算出端面摩擦热,最后对摩擦热进行分配。摩擦热计算公式如下:

式中,Q为端面间的总摩擦热,J/s;f为摩擦因数;Af为密封端面面积,m2;v为密封端面的平均线速度,m/s。

则热流密度q计算公式为:

式中,Dm为摩擦端面的平均内径,m;n为密封环的转速,r/min。

将 2648型机封的 f=0.06、pg=0.797 MPa、Dm=0.067 m、n=2 950 r/min 代入式(3)、式(4),计算可得热流密度q=597 120.25 W/m2。同理,按照同样的方法可分别计算出f=0.1时2648型机封和f=0.06时3648型机封的热流密度。

3.4 对流传热系数确定

对流传热系数是影响机封密封副温度场的一个重要参数。对流传热系数的计算相当复杂,目前还没有成熟的方法,工程上一般采用半经验计算公式。密封环边界不同,对流传热系数计算公式也不同。

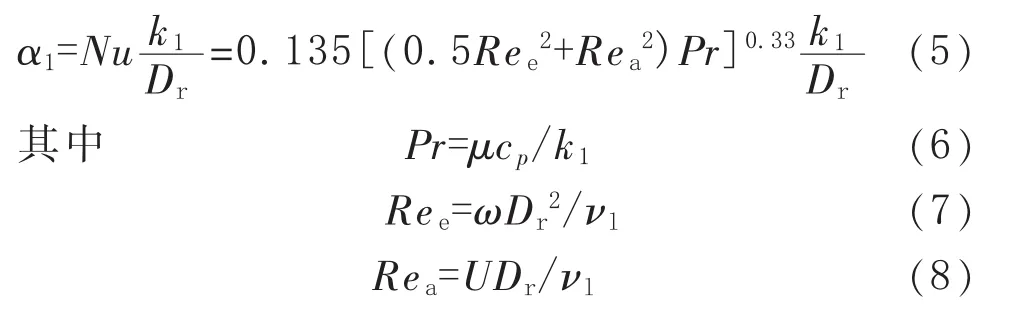

对于动环外边界,对流传热系数α1的计算公式为:

式(5)~式(8)中,Nu 为努塞尔数;k1为流体的导热系数,W/(m·K);Dr为动环外径,m;Ree为反映介质旋转搅拌影响的雷诺数,Rea为反映介质横向绕流影响的雷诺数;μ为流体动力黏度,Pa·s;cp为流体比定压热容,J/(kg·K);ω 为主轴角速度,rad/s;νl为流体的运动黏度,m2/s;U 为动环周围介质的轴向平均流速,m/s。

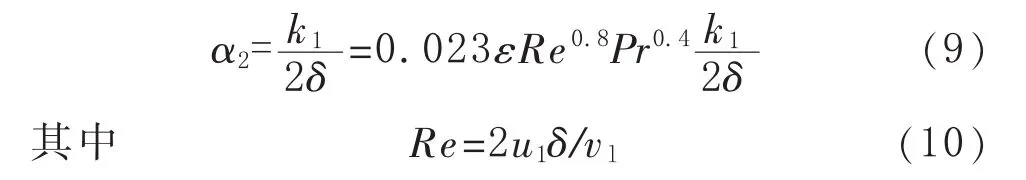

对于动环内边界和静环外边界,对流传热系数α2计算公式为:

式(9)~式(10)中,δ为动环与轴套之间或静环与密封腔内壁之间间隙,m;ε为修正系数,一般取1.2~2.0;u1为静环或动环周围介质的轴向流速,m/s。

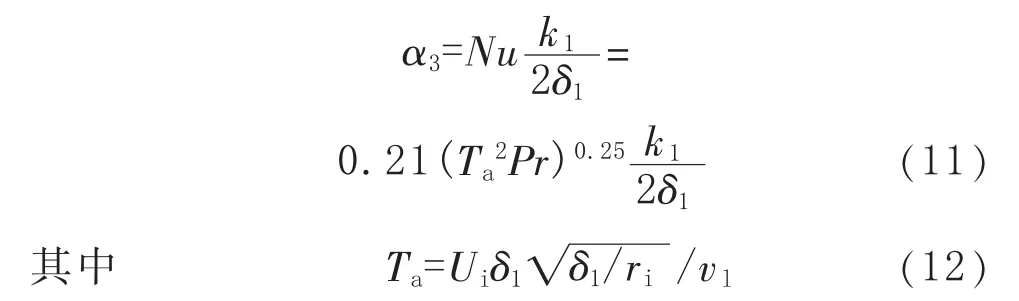

对于静环内边界,对流传热系数α3的计算公式为:

式(11)~式(12)中,δ1为静环与轴套之间的间隙,ri为轴套的外半径,m;Ui为轴的外径线速度,m/s。

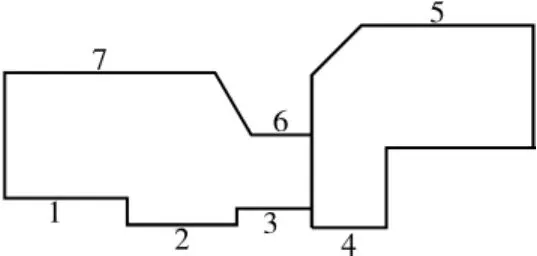

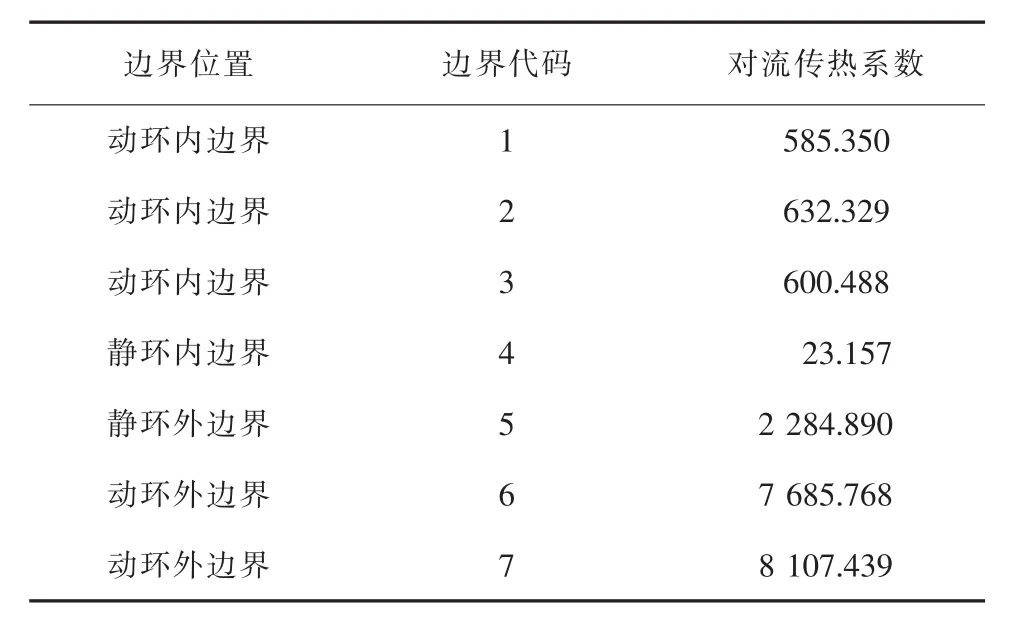

根据式(5)~式(12),计算得到图4所示2648型机封密封副各边界的对流传热系数,结果见表3。图4中未标代码的边界简化为绝热边界,其对流传热系数为0。

图4 2648型机封摩擦副边界位置及代码

表3 2648型机封密封副各边界对流传热系数计算结果 W/(m2·℃)

3.5 模拟结果及分析[14-15]

3.5.1 温度分布云图

稳态传热分析中最重要的物性参数为动、静环材料内部导热系数。

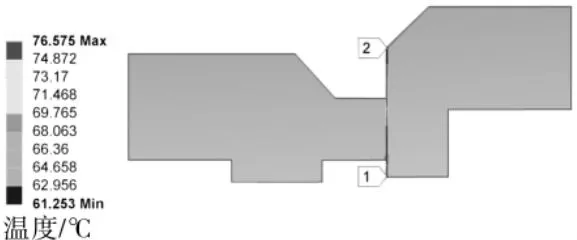

在动、静环摩擦端面(线载荷)建立1个接触对,忽略接触对之间热阻,接触对大数量级导热系数为107W/(m·℃),保证摩擦生热优先在接触对之间传递。将q=597 120.25 W/m2施加在接触对上,实现热流密度自由分配。考虑本地季节因素,将起始温度设置为20℃。将表3中的对流传热系数计算结果施加在对应边界上,实现固体表面与流体之间的对流传热。模拟计算得到的2648型机封摩擦副温度分布云图见图5。

图5 2648型机封摩擦副温度分布云图

分析图5,①因静环导热系数远大于动环导热系数,相对静环而言,动环传递能量的阻力太大,故摩擦热量优先向静环传递,导致静环整体温度高于动环。②动、静环内边界对流传热系数远小于动、静环外边界对流传热系数,导致动、静环内边界对流传热性能比其外边界的差,所以内边界整体温度比外边界整体温度偏高。动、静环外边界设有冲洗嘴,可进行强制对流,对流传热能力强,表现为对流传热系数高。③摩擦端面附近静环温度明显高于动环,结合表1数据,静环材质(碳化硅)的导热系数大于动环材质的导热系数,热能优先向导热系数较大、阻力较小的静环流动,宏观表现为温度上升较高。

3.5.2 摩擦端面路径温度分布

在摩擦端面建立路径1-2,提取该路径上的温度,得到如图6所示的摩擦端面温度分布云图。

图6 2648型机封摩擦端面温度分布云图

从图6可以看出,摩擦端面的最高温度为76.575℃,出现在摩擦端面内壁附近;最低温度为61.253℃,出现在摩擦端面外壁附近。根据该机封实际运行条件可知,内壁附近充满了作为隔离液的甲醇溶液,其常压下的沸点为64.7℃。而摩擦端面靠近内壁温度高于甲醇沸点,所以在摩擦端面内壁附近出现甲醇急剧气化现象,直接影响摩擦端面密封性能,主要表现有,①气化破坏了摩擦界面液膜的完整性,使混合摩擦逐渐向干摩擦发展,摩擦因数变大,摩擦热量增加,温度继续升高,形成恶性循环。②甲醇急剧气化的瞬间气泡被压溃,大量气泡极易引起摩擦端面点蚀,造成摩擦端面不平滑。③局部气化会造成内壁附近与外壁附近流体压差增大,增大泵内介质通过界面向内壁泄漏的动力,增加界面泄漏的可能性。④泵送介质1,3-丁二烯的化学性质活泼,遇高热可发生聚合反应,在恶性循环环境中极可能发生自聚反应。而自聚物黏度一般会变大,在高温环境中附着在摩擦端面出现结焦等现象,进一步破坏摩擦端面。

3.5.3 对比分析

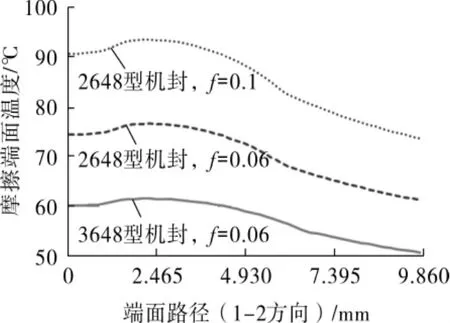

通过上述数值模拟分析可以知道,2648型机封失效根本原因是摩擦端面局部温度过高。笔者运用同样的分析方法对3648型机封进行数值模拟,得到其摩擦端面在相同工况下的温度分布数据。不同摩擦因数下端面路径(1-2方向)上2种型号机封的摩擦端面温度曲线见图7。图7中的f=0.06代表机封在正常工作端面稳定运转,f=0.1代表机封在摩擦端面破坏后(达到干摩擦情况)稳定运转。

图7 不同摩擦因数下2种型号机封的摩擦端面温度与位置曲线

从图7可以看出,①对同一型号机封,摩擦端面温度分布随着摩擦因数的变化而变化,表现为同步的正增长关系。②对不同型号机封,在摩擦因数相同的情况下,2648型机封存在温度高于甲醇沸点的情况,极易出现液膜气化、摩擦端面磨损严重等影响机封密封性能的现象。3648型机封摩擦端面最高温度为61.6℃,完全满足低于甲醇沸点的要求。③摩擦端面温度分布曲线呈中间高、两端低的类抛物线形,最高温度位置靠近机封内壁附近。分析其原因,主要是因为外壁附近设有冲洗装置作强制对流,对流传热能力强。而内环无冲洗装置,对流传热能力相对差,导致稳定传热时的最高温度向内壁附近移动。

4 结语

通过数值模拟计算并结合实际工况反复论证得出,2648型机械密封摩擦端面磨损严重、出现高温发蓝等情况的根本原因是机封摩擦端面的局部高温。根据对比分析,动环与静环外壁(与泵腔C4混合物接触)温度在40~50℃,这个温度范围与C4混合物的操作温度(45~50)℃非常接近。选用3648型机械密封和配套的Plan53B隔离系统进行改造,机封隔离液出口管线温度在41~44℃,有效降低了机封端面温度,解决了机封摩擦端面磨损泄漏问题,延长了机封工作寿命。实践证明,ANSYS模拟结果很接近实际工况,具有较好的工程参考价值。

运用有限元方法,在数值模拟分析的基础上结合丰富的工作经验,对机封状态进行分析和改造,目前主要被高校、科研机构用于机封的分析设计过程,但在机泵的实际改造中也有一定的指导意义。

——以嘉兴市为例