小型磁力研磨机床数控系统设计

鲁新生 王 炅

(南京理工大学机械工程学院,江苏 南京 210094)

磁力研磨是一种新兴的表面光整技术,具有加工质量高、适用范围广、柔性加工及自锐性好等优点,在微小器件打磨、器件内表面处理等方面有着独特的优势[1]。但相比传统加工方式,磁力研磨技术较为新颖,市面上缺少标准化的加工设备,自动化程度不高,控制算法应用较少[2-3]。传统数控系统有着成本高、占地面积大等缺点,难以直接适配小型自制磁力研磨机床。近年来,以ARM为代表的新一代嵌入式微处理器凭借其小体积、低功耗、高主频及外设丰富等特点,获得了广泛的应用。基于嵌入式平台进行电机伺服控制研究是目前数控系统领域的热点之一[4-6]。

本文设计了一种细长管内表面研磨专用的磁力研磨机床。基于STM32芯片和FreeRTOS操作系统,设计了机床伺服控制的软硬件系统。对嵌入式平台下的伺服速度控制算法进行了研究,通过系统辨识建立了主轴电机的数学模型,通过Ziegler-Nichols方法进行了PID参数整定。以活检针为例,验证了机床的磨削效果。

1 磁力研磨机床的结构和加工原理

1.1 机床的结构

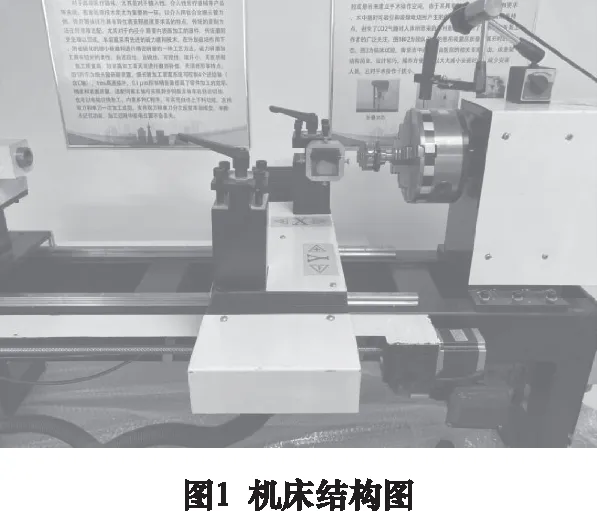

所设计的磁力研磨机床如图1所示。本机床主要应用于细长管的内外表面磨削加工,成本低、加工精度高。机床由3部分组成:步进电机通过联轴器与梯形丝杠相连,丝杠与进给轴相连,通过步进电机的旋转实现机床台架的水平和竖直方向的运动。磁场是磁力研磨光整加工技术的关键要素之一,待加工区域外部磁感应强度决定了研磨区域内磁性研磨粒子所受到的力的大小,从而影响了产生的研磨压力大小。台架上设永磁极,磁极分短磁极和长磁极两组,以供不同工况下的加工使用。长磁极的磁铁采取Halbach阵列的方式排布,大大增强了加工侧的磁场强度。

主轴电机通过粗边形三角带与机床主轴相连,加工件通过三爪卡盘夹持,机床使用了三爪卡盘串联的形式,使得夹持管件的尺度最小可达直径1 mm。在三爪卡盘外侧安装了光电编码器,与传统机床相比,该方式直接测量了加工侧的主轴转速,不会受到传动带来的影响,提高了主轴转速反馈的精准度,有利于主轴转速的控制。

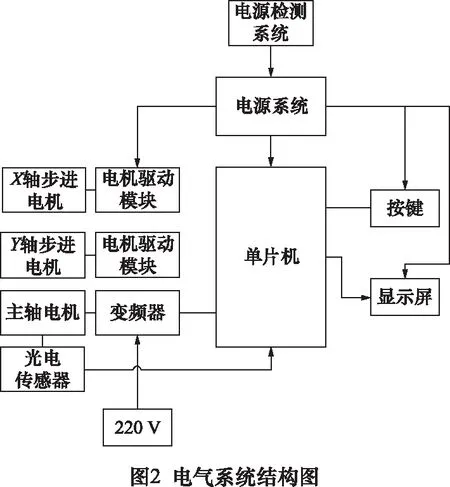

机床的电气系统结构如图2所示,主要由电源、控制板和电机组成。机床采用220 V交流源供电,交流源经空气开关连至AC-DC模块和变频器。AC-DC模块将220 V交流电转换为24 V直流电,供给控制板和步进电机驱动模块。控制板输出5 V直流电供外部按键和显示屏使用。

1.2 磁力研磨机床的加工原理

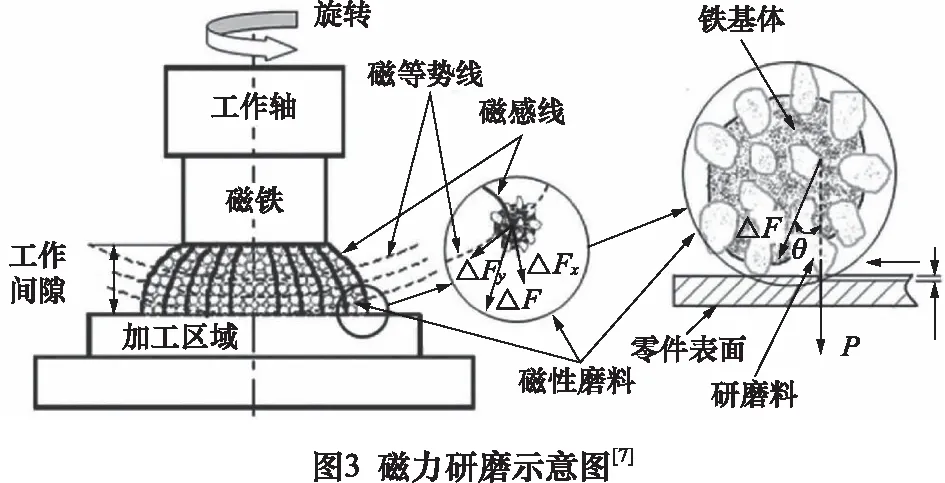

磁力研磨是一种新兴的表面光整加工技术,具有加工温升小、精度高的特点。磁力研磨技术是通过磁场力来约束和驱使磁性磨料,使其对零件表面进行光整加工或去除零件上的毛刺、积瘤及积碳等缺陷的方法。如图3所示,加工过程中磁性磨料会受到磁场力的作用,使磁性磨料沿着磁感线顺次排列。当磁场与加工对象产生相对运动时,磁性磨料与零件相接触,产生的切削力会对零件表面进行研磨加工。磁力研磨具有加工精度高、自适应好及柔性加工等优势,且可以对细小管径零件进行高质量的内表面加工。

现有研究表明[1],磁力研磨的加工效果受到磁场强度、转速、磨料性能、进给速度及加工间隙等参数的影响。这就要求机床在体积一定的情况下有着尽可能强的磁场强度,转速、进给速度和加工间隙控制准确。

2 嵌入式数控系统设计

本嵌入式数控系统采用STM32F4平台搭载FreeRTOS多任务实时操作系统软件核心,实现整个数控系统的数据采集、数据处理、控制算法计算和数据传输等功能。

STM32F4是由ST公司开发的一种高性能微控制器系列,集成了新的DSP和FPU指令,有着高达168 MHz的主频,可以保证控制算法的执行速度。采用嵌入式实时操作系统(RTOS)可以更合理、更有效地利用CPU的资源,简化应用软件的设计,缩短系统开发时间,更好地保证系统的实时性和可靠性。

2.1 主板硬件电路设计

嵌入式系统的硬件电路主要包括电源电路、时钟电路、STM32核心电路、步进电机驱动电路、光电传感器信号采集电路、开关量信号采集电路、电压电流采集电路、0~10 V电压信号输出电路、常用通讯接口等。

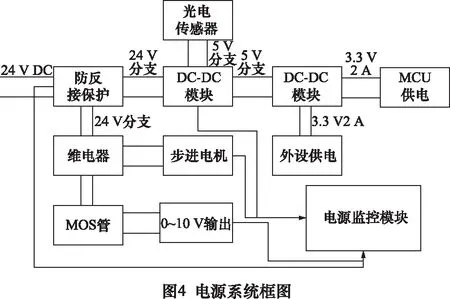

电源系统的设计思想和结构如图4所示。在电路板的硬件架构中,需要多种电压的电源供电。MCU需要3.3 V供电,内部ADC需要2.5 V基准参考电压,光电传感器需要5 V供电。分辨率高、纹波小的电源对电路板的硬件性能十分重要。机床运行中可能会出现电机堵转、电线断路等情况,为防止意外情况的出现导致机床损坏,因此引入电源电路监控模块,实时检测电源电路的参数是十分必要的。

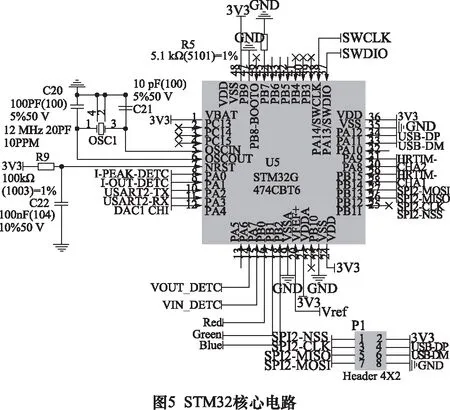

STM32核心电路如图5所示,包含电源电路、复位电路、晶振电路、启动模式选择电路和程序调试接口。采用12 MHz高速外部晶振,经STM32G4锁相环倍频后可获得高达180 MHz的系统主频。程序调试选择SWD方式,引脚数量少、下载速度快,该方式下可通过j-csope获得高达1 MHz的在线参数监控。

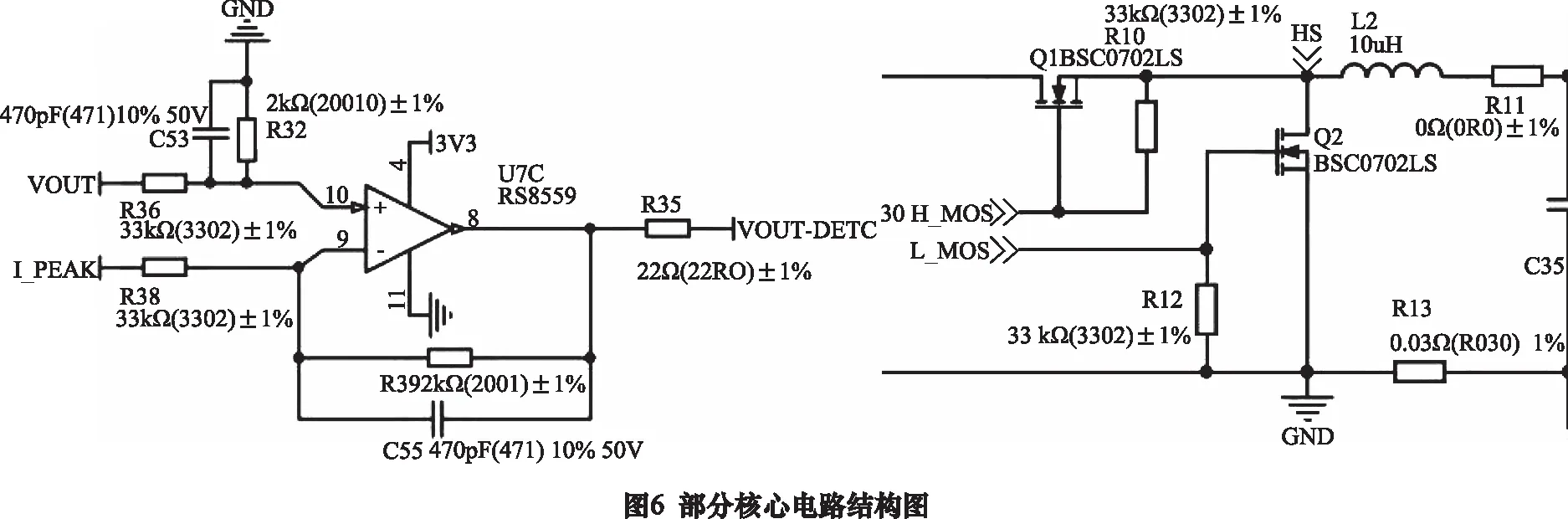

电源电路的监控模块通过差分放大电路实现,图6左图为其中一处电路检测原理图。电源监控模块监控了电路板输入电压、5 V稳压模块MST5350输出电压、步进电机输出电压和0~10 V输出电压。0~10 V输出电压接至变频器,作为变频器转速控制的输入信号,如图6右图所示,该部分0~10 V输出采用mos管开关降压的方式,STM32G4输出带死区的互补PWM信号经由LM5109放大后,控制高低侧MOS管通断,将电路板24 V输入电压转换为0~10 V输出电压。STM32G4单片机具有高精度分辨率定时器HRTIM,时钟频率最高可达5.44 GHz,此处配置产生200 kHz周期的PWM信号,死区时间200 ns,实测电路板输出电压精度可达0.01 V,保证了通过模拟量传递给变频器速度信息的准确性。

2.2 软件系统设计

机床控制系统基于嵌入式FreeRTOS系统平台搭建。FreeRTOS 是一个可裁剪的小型实时操作系统,支持抢占式和时间片调度,保证了任务执行的实时性和稳定性。系统内核小巧,最小只需4 KB的空间,适合用于32位的嵌入式芯片。

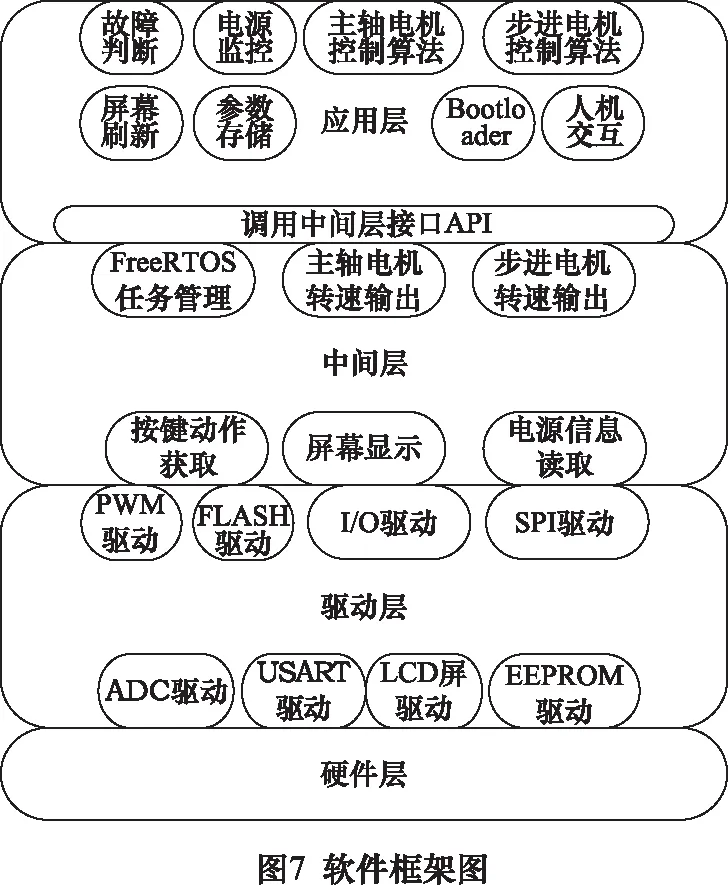

图7为嵌入式数控系统的软件系统结构图,采用了驱动层、中间层和应用层3层拓扑结构的设计。驱动层完成MCU外设初始化,为信息采集、数据输出做准备,并封装、抽象为相关函数整合至中间层,供应用层调用。中间层起到了承上启下的作用,通过FreeRTOS任务封装、通信格式封装等建立应用层和外设的安全连接。应用层采用任务和状态相嵌套的基本逻辑,机床的运行状态分工作、空闲和停止,任务按优先级由高到低分控制任务、监控任务和人机交互任务。采用时间片轮转调度任务,中断抢占改变状态,可有效保证机床运行的实时性和稳定性。

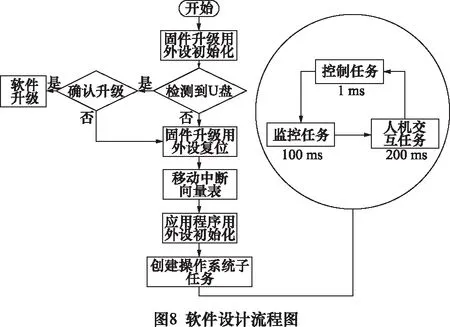

图8所示为软件设计流程图,采用可抢占式的时间片轮转的方式进行程序任务执行,任务优先级由高到低分别为控制任务、监控任务和人机交互任务。控制任务是机床数控系统的核心,完成机器状态切换、状态对应关键动作执行和控制算法的计算。监控任务实时监控机床状态,在出现故障时给出报警信息,控制任务获取后立即将机床工作状态改为停止状态。人机交互任务采集按键输出、控制LCD屏显示,UI界面设计了设置、诊断、故障和系统菜单,操作者可方便地进行工作参数设定、机床状态获取等操作。

3 主轴电机PID控制算法

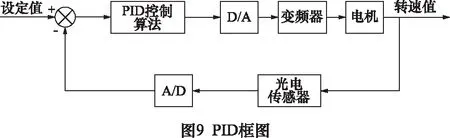

主轴转速是影响磁力研磨效果的最关键的因素。不同规格、材质及粒径的研磨料往往有着某一最佳的主轴转速,这就要求磁力研磨机床具有准确、稳定的主轴转速控制。机床采用外置式光电传感器做主轴转速反馈,直接采集三爪卡盘端的转速,采用PID算法实现主轴的转速控制,控制框图如图9所示。在三爪卡盘圆周等距粘贴14个反光贴,采集并计算反光贴间隔时间差,使用STM32的定时器输入捕获采集光电传感器信息,最高频率可达50 MHz。

PID控制算法是目前应用最为广泛的电机控制算法。但传统的PID算法的参数整定方面存在着调参周期长、控制效果欠佳的情况。本设计通过系统辨识获取数学模型,使用Ziegler-Nichols方法进行参数整定。

3.1 主轴电机系统辨识

控制系统的分析往往是基于受控对象传递函数进行的,但实际情况的复杂性往往很难用理论分析的方法获得数学模型,系统辨识根据系统的实验数据来确定系统的数学模型,为已存在的系统建立传递函数提供了有效的方案。本设计使用MATLAB工具求解系统传递函数。

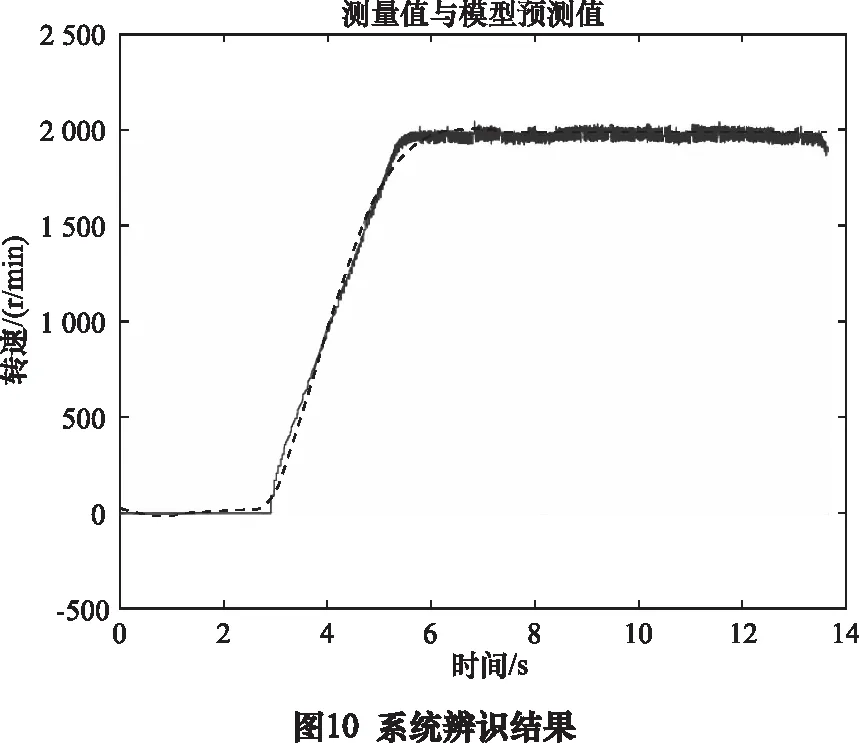

输入激励采用阶跃信号,利用j-link获取实验数据。编译好STM32嵌入式工程后,配置j-scope工程,采集速度设定值和反馈值,采集频率为1 kHz,采集完成后导出为csv格式并导入MATLAB,使用systemIdentification工具箱,采样时间设置0.001 s,置零极点个数分别为0和3,辨识结果如图10所示,辨识准确度为95.67%,可以较为准确地刻画系统的动态特性。

所辨识出的系统传递函数为:

3.2 基于Ziegler-Nichols的PID参数整定

Ziegler-Nichols频域整定方法是基于稳定性分析的频域响应PID参数整定方法。该方法的整定思想是根据被控对象的传递函数,得到其根轨迹,找到穿越jω轴的点,增益即为km,此时点的ω值为ωm。整定公式如下:

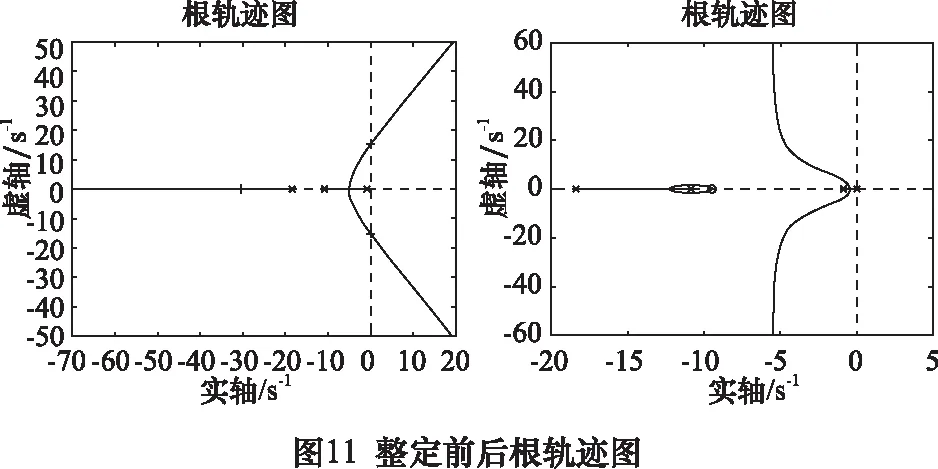

使用MATLAB绘制上文系统辨识出的传递函数的根轨迹图如图11左图所示,令闭环特征方程中的s=jω,然后令其实部和虚部为零,即:

Re[1+G(jω)H(jω)]=0,Im[1+G(jω)H(jω)]=0

计算后可求得穿越jω轴的点,和此时的ω值,可求得此时的开环增益为16.953 7,震荡频率为15.170 8。采用Ziegler-Nichols方法可求得PID参数:

kp=10.17,kd=0.52,ki=49.12

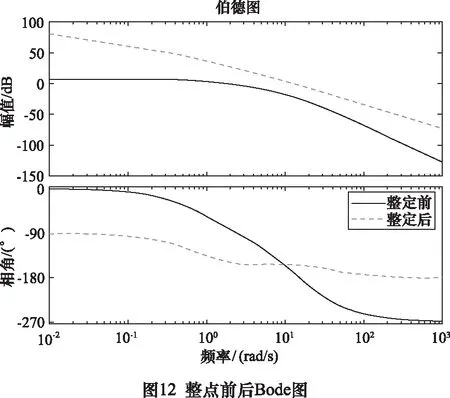

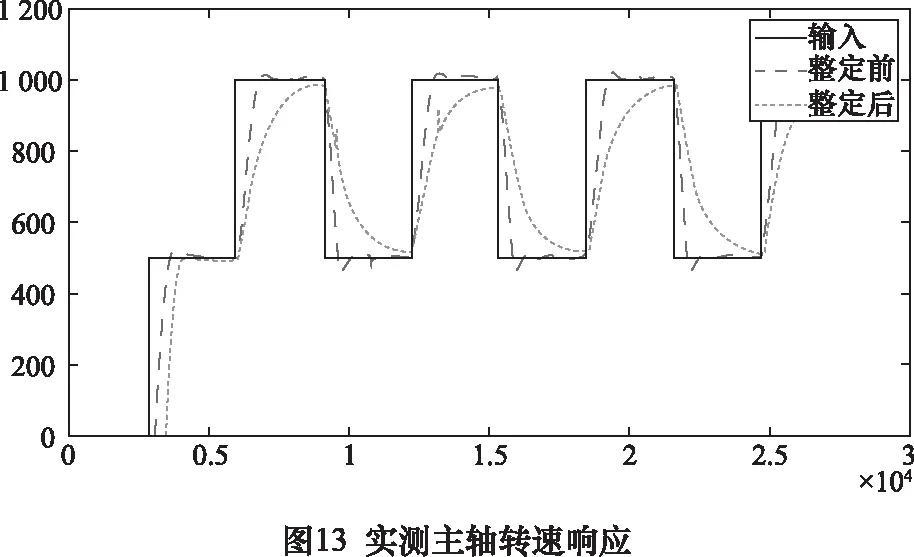

绘制加入PID控制前后系统的Bode图如图12所示,实线为整定前,虚线为整定后。可见,系统整定后,频带拓宽,相移超前。校正后的系统根轨迹图如图11右图所示,根轨迹图全部位于左半平面,系统稳定。图13为机床主轴实测数据曲线,从图中可看出,整定后的主轴电机响应速度明显加快,稳定性较之前相比有所提高。

4 机床磨削实验

为验证所设计机床的磨削效果,选取18号活检针进行磨削实验,对比磨削前后活检针内表面的粗糙度变化。所选活检针内径1 mm,外径1.27 mm,常规机加工方法难以进行内表面打磨。选用100目研磨料3 g,机床参数设定为转速2 000 r/min,加工间隙2 mm,进给速度1 mm/s,加工时间15 min。图14为磨削实验图。

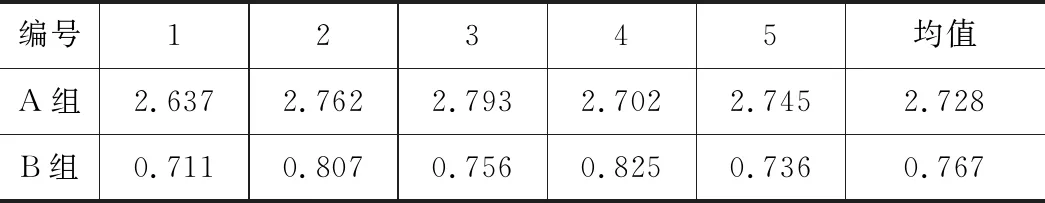

由于活检针内径较小,需沿轴线方向切开后方能测量粗糙度,而切开后无法继续进行内表面磨削实验。考虑到活检针制作流程统一,且经实验,切开后实际测得的原始粗糙度较为一致,故此处采用多根活检针测量取均值的方案,作为加工前后内表面粗糙度。即先取A组的5根活检针测量原始内表面粗糙度,测量结果如表1。再取B组的5根活检针进行上述参数的加工,加工后内表面粗糙度的测量结果如表1所示。

表1 粗糙度测量结果

实验结果表明,磨削前后活检针的内表面粗糙度从Ra2.728 μm下降至Ra0.767 μm。磨削效果明显,活检针内表面质量得到了明显提高。

5 结语

本文设计的小型磁力研磨机床在磁力研磨专用设备方面做出了一定的探索。研究和设计了数控系统的软硬件。基于STM32+FreeRTOS系统的嵌入式数控系统,以较低的成本和较小的体积完成了机床的控制。采用系统辨识和Ziegler-Nichols方法进行的PID参数整定,获得了较好的主轴转速控制效果。经过实际的磨削测试,机床运行平稳、实时性强,磨削效果好。