基于MEMS的V型梁结构设计和性能测试

陈林林,李 伟,张玉华

(郑州科技学院机械工程学院,河南郑州 450064)

0 引言

近些年,柔性电子器件的发展较为迅速,具有较强的可弯曲性,制造工艺成本较低且可容易实现微小型化和智能化。其以独特的优势逐渐占领柔性传感、可穿戴电子皮肤及无人机系统等领域[1-3]。21世纪以来,在雷达及物联网中具有广泛应用前景的射频微机电系统(RF MEMS)柔性器件受到越来越多科学研究者的青睐[4-5]。但是目前市场上存在的绝大多数MEMS V型梁热驱动器还是以传统的刚性材料作为衬底[6-8],虽然国内外的部分高校或者科研院所也提出过以柔性材料代替刚性材料作为RF MEMS柔性器件的衬底,但这些方案均以器件设计、器件的制造及非弯曲状态下的性能测试为主[9-15],对RF MEMS柔性器件在弯曲状态下的性能测试基本无人研究。

为了研究衬底弯曲对器件的影响,本文以柔性MEMS V型梁器件为例,研究弯曲曲率、梁长及梁倾角对其性能的影响。经过一系列的测试得到了衬底弯曲曲率的增大(从0增至33.3 m-1)、梁长的增加(从400 μm增至600 μm)及逐渐增大的梁倾角(从13°增至27°)对柔性器件的性能影响。然后对各参数影响柔性器件的规律进行了总结,为后续MEMS V型柔性器件的设计和制造提供理论支撑。

1 MEMS V型梁结构工作原理

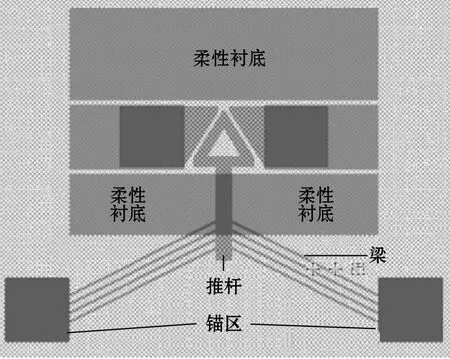

MEMS V型梁结构通常包括锚区、V型梁、中间推杆以及柔性衬底等结构,如图1所示。锚区的作用是将V形梁结构牢牢固定在衬底上,其一般分布于梁的两端,当锚区之间有电压作用时,产生的电流会在梁内转化为焦耳热,焦耳热的产生使得梁发生了热膨胀,从而产生了应力。应力导致中间推杆发生位移上的变化,使得驱动器闭合。虽然梁的热膨胀量较小,但是可以通过加大纵向位移量实现大位移的驱动。因此本文研究的MEMS V型梁热驱动器具备大的驱动力和驱动位移。

图1 MEMS V型梁结构

本文采用的梁弯曲力学模型如下[16]:当柔性衬底由于弯曲发生变化时,两端锚之间的距离也会随之变化,从而导致梁与水平方向的夹角增大。随之会使梁中间的推杆发生平移,会对梁的驱动距离产生一定的影响,进而影响到梁结构的驱动电流。假设MEMS V型梁结构的梁长、梁宽及梁厚分别用L、w及t表示。梁与水平方向的夹角用φ0表示。驱动器在推杆方向的位移可由式(1)计算得出:

(1)

式中:Lp=Lcosφ0;Y0=Lsinφ0;k、ρ、α、V分别为热导率、电阻率、热膨胀系数和施加的电压。

驱动电流可通过式(1)中的电压V和电阻率ρ推导出,驱动力F可通过式(2)求出。驱动力越大,驱动距离越远。

(2)

式中E为杨氏模量。

为了能够增大驱动力,本文通过级联的方式将4个V型梁热驱动器单元结合,示意图如图2所示,驱动力可由式(2)改写成式(3)得:

图2 级联起来的V型梁热驱动器

(3)

式中N为级联个数,N=4。

2 设计与制作

2.1 V型梁结构弯曲特性的ANSYS仿真

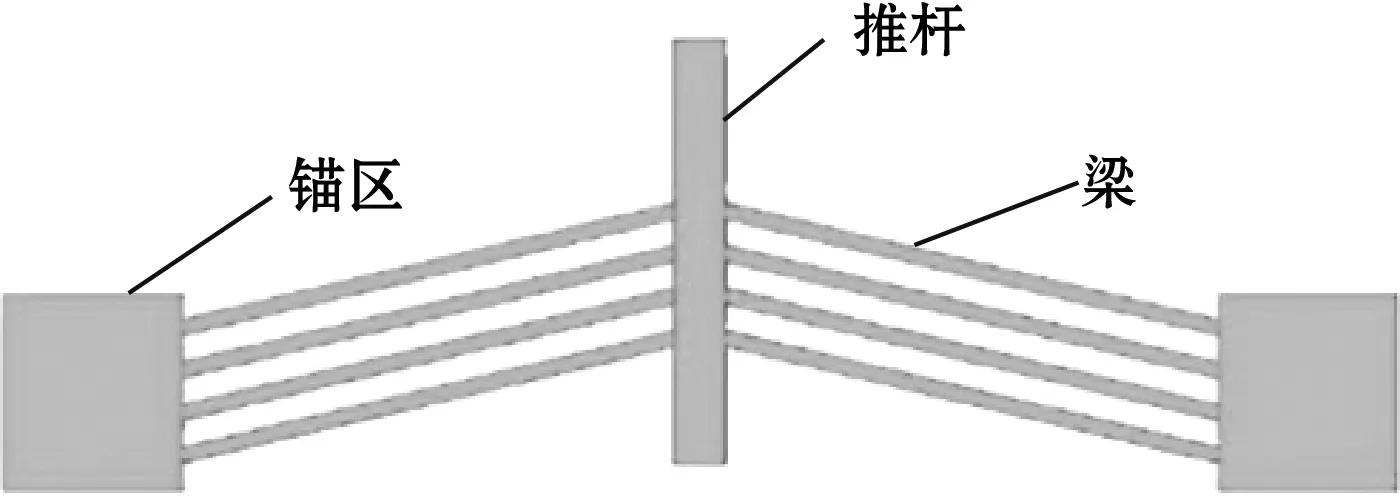

本文将通过ANSYS软件及耦合力学有限元分析法完成对V型梁热驱动器在弯曲状态下的仿真,以获取衬底弯曲曲率对V型梁结构的影响。

2.1.1 耦合力学有限元分析法

对V型梁尺寸的设置如表1所示,为了充分阐明梁夹角与梁长对V型梁弯曲的影响,本文对这2个参数规格取5组,当梁夹角为13°时,梁长为600 μm;当梁夹角为20°时,梁长分别为400 μm、500 μm、600 μm;当梁夹角为27°时,梁长为600 μm。

表1 V型梁结构尺寸 μm

模型中的结构材料均为金,梁和衬底间的空隙处填充空气层,材料的参数如表2所示。

表2 材料参数

通过ANSYS软件生成的模型图如图3所示,为了保证所得结果具有较高的精确度,建模时对各连接处一定要做到精确。仿真时,在锚处施加的初始电流为0.3 A,随后逐渐增大电流使得推杆驱动距离增至3 μm时停止,闭合驱动器得到驱动电流的大小。

图3 V型梁结构的仿真模型图

2.1.2 仿真结果

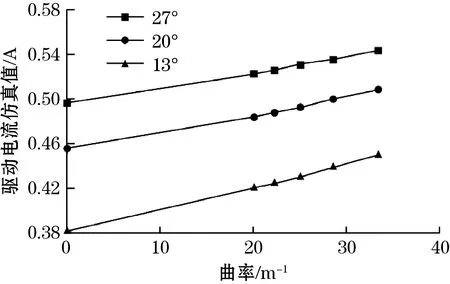

仿真结果如图4所示。当梁长为600 μm时,不同梁夹角(分别为13°、20°、27°)的驱动电流与曲率的变化关系如图4(a)所示,当梁夹角为20°时,不同梁长下(分别为400、500、600 μm)驱动电流与曲率变化关系如图4(b)所示。

(a)梁长一定时,不同梁夹角的驱动电流与曲率的关系

从图4的仿真结果可以看出,V型梁驱动电流与衬底弯曲曲率成正比关系。由图4(a)得,当梁长为600 μm时,衬底的弯曲曲率为33.3 m-1时,梁夹角为13°的V型梁驱动电流增大了17.6%,梁夹角为20°的V型梁驱动电流增大了11.7%,梁夹角为27°的V型梁驱动电流增大了9.5%。由图4(b)得,当梁夹角为20°时,衬底的弯曲曲率为33.3 m-1时,梁长为400、500、600 μm的V型梁驱动电流分别增大了8.8%、9.3%、11.7%。

从上述的仿真结果可得,当V型梁衬底曲率增大时(即弯曲程度增大),锚之间的距离就会发生变化,使得梁夹角增大,导致推杆向后移动,增加了驱动距离,进而增大了驱动电流。

2.2 工艺步骤

本文将以柔性LCP(液晶聚合物)作为衬底完成对V型梁热驱动器的设计,然后通过微纳加工技术完成对器件的制造,具体的工艺步骤如图5所示。

图5 V型梁热驱动器的制造工艺

具体步骤如下:

(1)对LCP进行彻底的表面清洗,然后镀一层平整的铜膜。

(2)通过磁控溅射镀一层种子层。

(3)在种子层表面涂一层光刻胶,然后通过显影等方式制作出CPW传输线。

(4)再次通过磁控溅射镀一层金属铜膜,采用刻蚀机去掉没被电镀的种子层。

(5)继续涂一层光刻胶,然后通过显影方式制作出桥墩图案。

(6)通过纳米团簇镀一层金种子层。

(7)重复步骤(5)制作出梁图案。

(8)蒸镀一层4 μm厚的铜膜。

(9)最后除去光刻胶及种子层,并释放牺牲层。

2.3 V型梁热驱动器的加工与制造

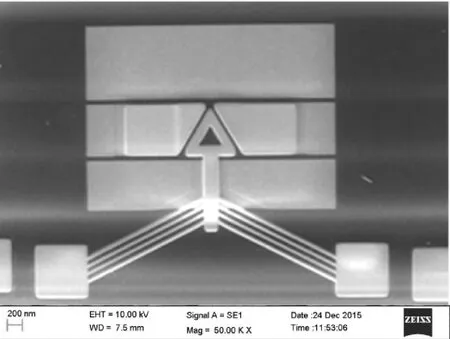

通过以上的工艺步骤完成了V型梁热驱动器的加工与制造,通过扫描电子显微镜观察其表面结构如图6所示,改变衬底弯曲曲率前后对比的SEM图如图7所示。

图6 制造的V型梁热驱动器的SEM图

(a)小弯曲曲率下的SEM图

3 对V型梁结构的实验测试

本文将利用搭建的测试电路完成对制造的V型梁热驱动器进行性能测试,然后通过与仿真结果作对比证明本文提出方案的正确性。

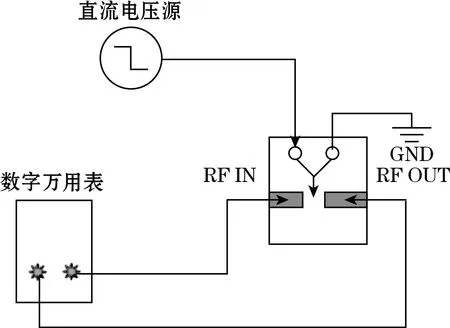

利用高灵敏度数字万用表、直流电压源及四探针的Cascade探针台搭建如图8所示的测试电路。通过将探针压在不同曲率(包含33.3 m-1、28.6 m-1、25.0 m-1、22.2 m-1、20.0 m-1、0)的弧形底座完成测试。驱动器的直流PAD与电压源通过导线连接,一旦驱动器导通,万用表就会测得数据,以万用表上的电阻大小作为驱动器是否吸合的根据。

图8 测试电路示意图

不同尺寸V型梁的实测值与仿真结果对比图如图9所示,当梁长为600 μm时,不同梁夹角下(分别为13°、20°和27°)驱动电流随曲率变化的实测与仿真结果对比图如图9(a)所示。当梁夹角为20°时,不同梁长(分别为400 μm、500 μm和600 μm)下驱动电流随曲率变化的实测与仿真结果对比图如图9(b)所示。

(a)600 μm梁长时,不同梁夹角下驱动电流随曲率变化的实测与仿真结果对比图

从图9(a)中可以看出,当V型梁的梁长为600 μm时,梁夹角为13°的V型梁驱动电流实测与仿真误差低于3.3%;梁夹角为20°的V型梁驱动电流实测与仿真误差低于4.0%;梁夹角为27°的V型梁驱动电流实测与仿真误差低于1.4%。从图9(b)中可以看出,当V型梁的梁夹角为20°时,梁长为400 μm的V型梁驱动电流实测与仿真误差低于4.8%;梁长为500 μm的V型梁驱动电流实测与仿真误差低于6.0%;梁长为600 μm的V型梁驱动电流实测与仿真误差低于4.0%。从实测的结果可得,V型梁的驱动电流随着梁夹角的增大而增加,随梁长的增大而减小。当梁夹角和梁长固定不变时,V型梁的驱动电流随着衬底曲率的增加而增大,这是因为锚区间的距离随着曲率的增加而发生了变化,使得V型梁与水平夹角增大,导致驱动距离增加,最终增大了驱动电流。

由于对制备的V型梁结构进行实测时,其自身带有一点上翘,使得其并非完全处于水平面,导致实测值相对仿真结果有一定的误差,但最大误差低于6.0%。从对比结果可得,相同尺寸的V型梁结构在误差允许的范围内实测值与仿真值具有很好的吻合度,证明本文提出的弯曲特性实测结果很好地对仿真理论进行了验证。

4 结论

为了研究衬底弯曲曲率对MEMS柔性器件的性能的影响,本文通过软件仿真和实验验证完成了受弯曲曲率对柔性V型梁器件的影响。首先对V型梁结构进行了不同梁长和梁夹角的设计和微纳加工,然后对不同尺寸V型梁的实测值与仿真结果作了对比,从对比结果可得,实测值与仿真值的最大误差不大于6.0%,当柔性衬底的曲率增大时,V型梁的驱动电流随着衬底曲率的增加而增大。