具有高灵敏度声表面波应变传感器的仿真与设计

闫夏雯,谭秋林

(中北大学,动态测试技术国家重点实验室,山西太原 030051)

0 引言

高温环境下部件结构健康监测的需求在航空航天[1]、石油化工[2]、冶金炼钢[3]等领域逐渐增多,高温设备在长期的使用过程中,不可避免地会出现结构老化、松弛等问题,存在巨大的安全隐患。与传统应变传感器相比,声表面波(SAW)器件的高频特性及基片材料的压电、逆压电效应[4-5],使得SAW应变传感器具有精度高、抗干扰能力强、小型化、无源无线及成本低等优点,非常适用于高温高旋等恶劣环境下应变的测量与传感[6]。

硅酸镓镧(LGS)压电晶体具有机电耦合系数高[7],温度系数小,从室温直到熔点1470 ℃不会发生相变[8],插入与传播损耗小等优点,在高温SAW传感领域具有较高的应用价值。目前,国内外也有很多学者对SAW应变传感器进行了研究,文献[9]报道了2个以石英为基底的SAW传感器使用差分测量的方法提高应变测量的灵敏度,应变灵敏度可达到1.3 kHz/ppm;文献[10]以不同切向的LGS为基底制作SAW传感器,测试发现(0°,138.5°,117°)切向的基底对应变更敏感,室温下的应变灵敏度为366 Hz/ppm;文献[11]以铌酸锂为基底,通过改变叉指形状来提高传感器灵敏度,灵敏度为126 Hz/ppm。以上研究大都是通过增加新的谐振器或者以不同切向不同叉指结构的角度来提高传感器的灵敏度,而通过直接改变器件受力微结构的角度来提高应变灵敏度的方法还少有研究。

本文以LGS为基底,设计了一种背面带有矩形腔的SAW应变传感器,并对其应变分布、应变灵敏度等进行了有限元仿真,确定了最佳设计参数,为SAW高温应变传感器的制备和测试提供了参考。

1 应变传感原理

1.1 SAW谐振器

SAW传感器主要有谐振型和延迟线型两种[12]。本文研究的SAW应变传感器采用谐振型结构。单端口谐振器由位于中间的叉指换能器(IDT)和两边对称放置的反射栅组成,如图1所示。其主要工作原理为当SAW谐振器收到射频短脉冲激励时,IDT利用基底的压电效应将输入的电信号转换成为机械波即SAW,并在基底材料表面传播,SAW向左右两边传播到反射栅形成谐振腔[13]。然后SAW又传回IDT后由于基底的逆压电效应,SAW又转换为电信号。

图1 单端型SAW谐振器

1.2 SAW应变传感原理

将应变传感器贴在待测构件上,使其随着待测构件一起发生形变,当SAW应变传感器感受到待测构件的形变时,传感器叉指电极间距发生改变,即SAW波长改变,同时基底材料的弹性常数、密度也会发生变化,使得SAW的速度发生变化[14]。SAW的速度如式(1)所示:

(1)

式中:c44为弹性常数;ρ为基底的密度;v为SAW传播的相速度。

根据SAW传感器谐振频率的计算公式

(2)

式中:f为传感器谐振频率;λ为SAW波长。

SAW的波速和波长同时引起传感器谐振频率的变化。通过检测SAW应变传感器谐振频率的变化就可以实现检测待测构件应变的目的。

2 传感器结构设计

2.1 应变敏感结构设计

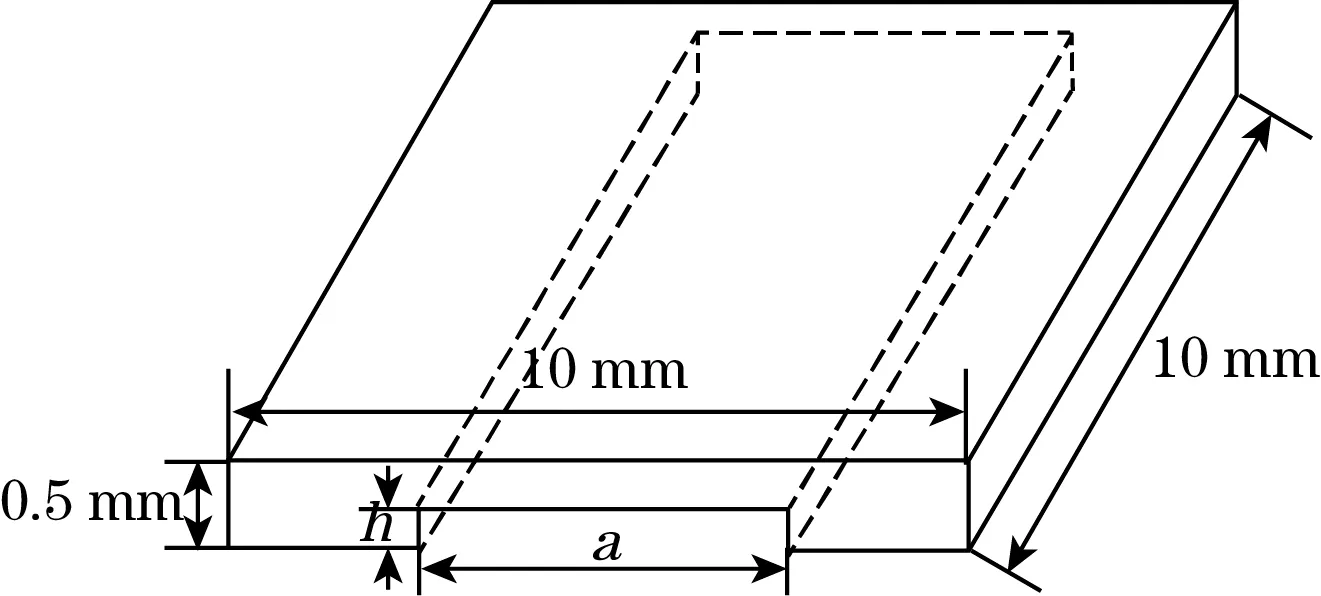

SAW谐振器的频率漂移主要与叉指结构所在位置处的应变相关[15],因此,通过仿真获取不同应力对传感器造成的力学影响可研究传感器的应变响应。为了提高应变传感器的灵敏度,设计了一种背部具有凹槽的传感器结构,该结构可以通过MEMS工艺制造,首先在硅酸镓镧背面通过标准光刻工艺制造掩膜层[16],然后通过湿法腐蚀不同的时间刻蚀出不同深度的腔,其结构如图2所示。与直接减薄基片相比,这种传感器结构增大了敏感表面与待测构件表面的距离,导致传感器敏感表面较待测构件表面发生更大的形变,SAW应变传感器进而产生更大的频率偏移,除此之外,这种传感器结构减小了在应变测试过程中黏胶剂的使用量,进而可以减小迟滞效应[17],提高SAW应变传感器的灵敏度。

(a)贯通型

2.2 应变灵敏度分析

根据式(2),传感器的谐振频率由SAW传播的相速度和波长共同决定,对式(2)求偏导,就可以得到谐振频率的变化,即:

(3)

式中:f0为初始谐振频率;dλT、dλε分别为温度和应变引起的叉指结构的变化;dvT、dvε分别为温度和应变引起的相速度变化。

应变主要引起传感器叉指结构的改变,但对相速度改变的影响极小。温度对谐振器的结构和基底相速度的改变均有影响,因此,可忽略应变引起的相速度变化对谐振频率的影响,即:

(4)

式中:ε为外部扰动动引起的应变;εT为温度引起的应变。

因此SAW应变传感器的灵敏度可以表示为

(5)

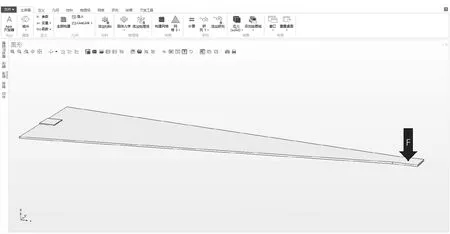

3 有限元仿真

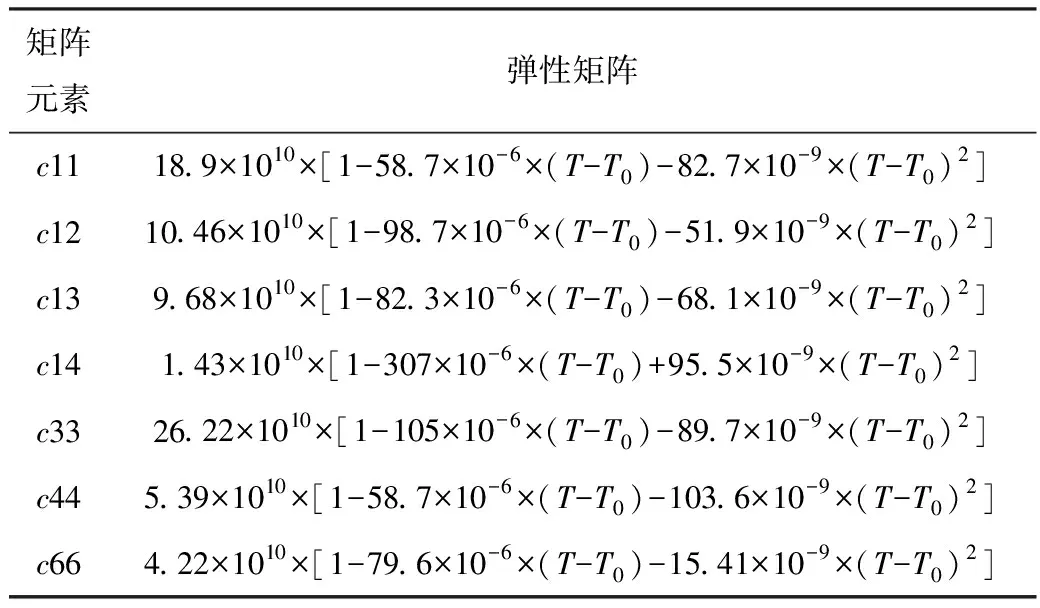

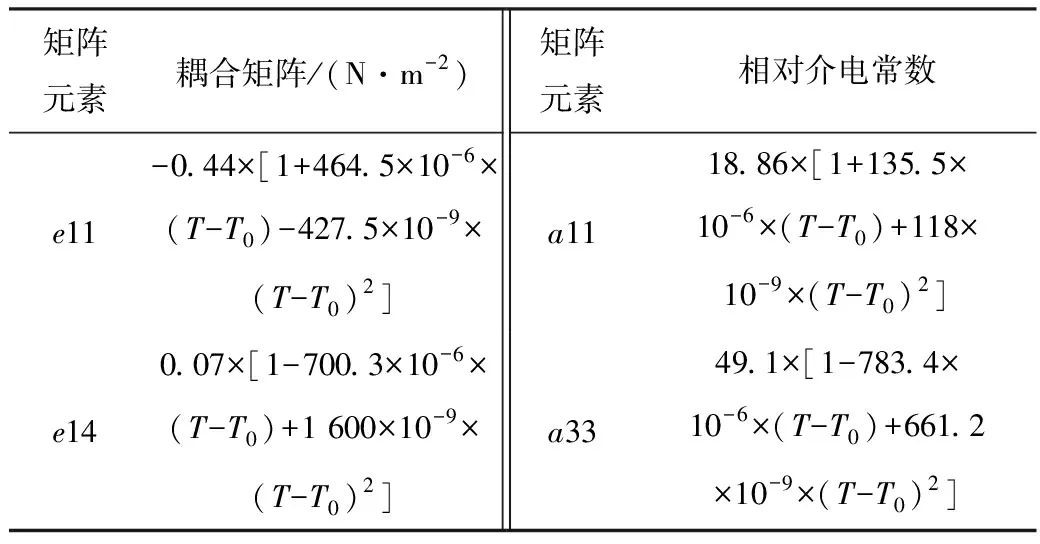

本文用COMSOL Multiphysics软件对传感器结构进行仿真分析,图3为传感器的三维有限元仿真模型,传感器被固定在等强度悬臂梁的固定端处,悬臂梁材料选择Inconel600合金,传感器材料为LGS,整体尺寸为10 mm×10 mm×500 μm,仿真需要的材料参数有密度(5 743 kg/m3)、弹性矩阵(见表1)、耦合矩阵和相对介电常数(见表2),向悬臂梁的自由端施加沿z轴负方向的力。

图3 仿真模型

表1 弹性矩阵 N/m2

表2 耦合矩阵和相对介电常数

3.1 结构参数设计

对腔的长度a、宽度b、高度h进行参数化扫描,仿真结果如图4、图5所示,可以看出腔的高度对应变敏感度的影响最为显著,腔的长度和宽度对应变敏感度影响较小。

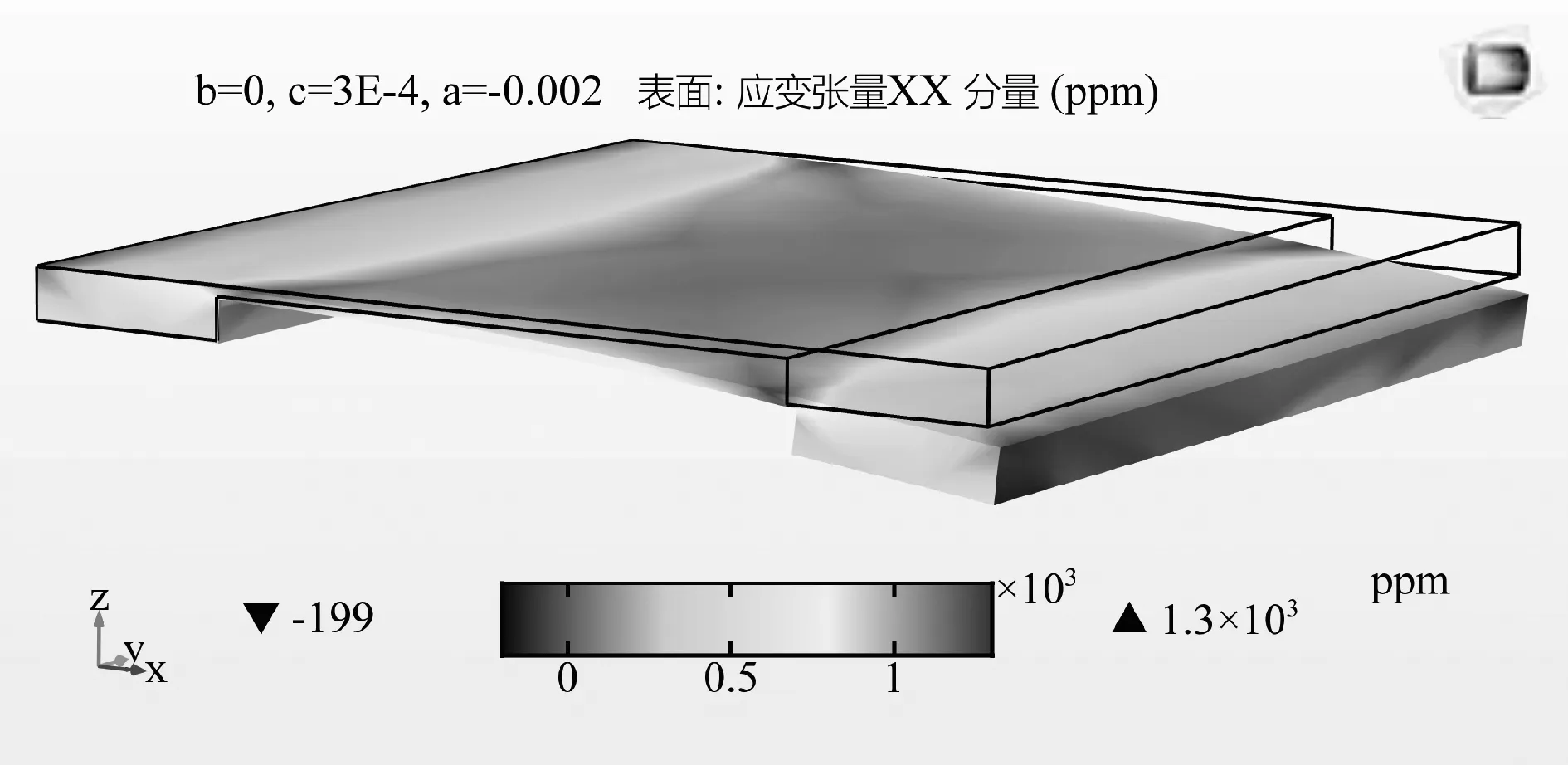

(a)a=8 mm,h=300 μm时传感器表面应变分布

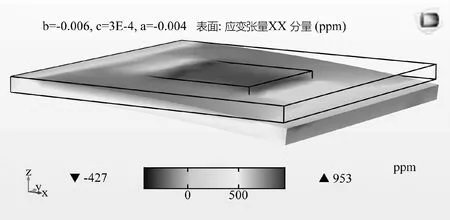

(a)a=6 mm,b=4 mm,h=300 μm传感器表面应变分布

如图4所示,当腔为矩形贯通腔(b=1 cm)时,谐振区应变分布均匀,腔的长度a对应变灵敏度的影响较小,腔的高度h对应变敏感度影响较大。腔的高度一定时,仅由腔的长度引起的最大应变灵敏度偏移率仅为6.48%,而腔的长度一定时,随着腔高度的增大,应变灵敏度最大可以提高61.72%。

如图5所示,当腔为全包围结构(b<1 cm),应变主要集中在矩形腔表面,向四周呈发散状,且腔的高度较小时,腔的长度和宽度对应变灵敏度的影响不大,当腔的长度一定时,随着腔宽度的增大,应变灵敏度最大可以提高6.29%;当腔的宽度一定时,随着腔长度的增大,应变灵敏度基本不变。当腔的高度较大时,腔的长度和宽度对应变灵敏度的影响较大,当腔的长度一定时,随着腔宽度的增大,应变灵敏度最大可以提高35.56%;当腔的宽度一定时,随着腔长度的增大,应变灵敏度减小了27.87%。

对比2种传感器结构的仿真结果,可以发现当传感器为贯通腔结构时,腔在y轴不受约束,因此应变在贯通腔xoz平面分布均匀;而当传感器为全包围型结构时,腔在xoy平面上的各方向都受约束,应变在腔的表面分布不均,存在中间小四周大的问题,可能会导致传感器发生损坏。

因此在提高应变敏感度的同时兼顾传感器可靠性,以及湿法腐蚀过程中的侧向腐蚀效应,确定传感器的结构参数为a=0.4 cm,b=1 cm,c=300 μm,其灵敏度为475.81 Hz/ppm。

3.2 温度对应变灵敏度的影响

由于LGS本身的温度特性,使得LGS在高温下的材料参数发生改变进而影响传感器的谐振频率,这会导致传感器在高温下对应变的测量存在误差,因此探究温度对应变传感器性能的影响是十分必要的。为此,对传感器在不同温度下的应变灵敏度进行仿真分析。

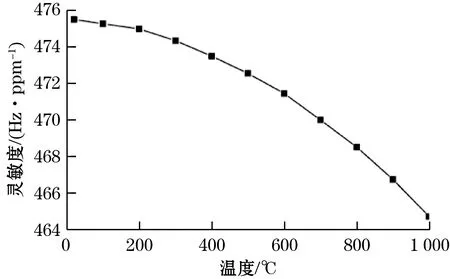

根据上文设计出的传感器的结构参数,在COMSOL Multiphysics中建立传感器的等效模型,对传感器模型添加不同的温度场,分析在不同温度下传感器应变灵敏度变化情况。图6为传感器应变灵敏度随温度的变化曲线,可以看出传感器应变灵敏度随温度的升高而呈非线性降低,温度越高,温度对应变灵敏度的影响越大,温度对应变灵敏度的影响从0.002 8 Hz/(ppm·℃)增大到0.020 3 Hz/(ppm·℃),增长了7.25倍,因此在高温(>200 ℃)下对应变传感器进行温度补偿是十分必要的。

图6 室温到1 000 ℃灵敏度随温度变化曲线

4 结束语

本文通过COMSOL Multiphysics软件对2种SAW应变传感器进行仿真,从应变分布规律角度分析了腔的长度、宽度、高度对传感器应变灵敏度的影响,根据仿真结果最终得到合理的器件参数。同时,对传感器的温度漂移效应也进行了仿真分析,结果表明,温度由室温变化到1 000 ℃时,温度对传感器应变灵敏度的影响从0.002 8 Hz/(ppm·℃)增大到0.020 3 Hz/(ppm·℃)。上述结果为SAW应变传感器的制备和测试提供了有效参考。