新型高温压力传感器的设计与性能测试

苏 燕,梁 武

(北海职业学院电子信息工程系,广西北海 536000)

0 引言

压力参数在高温恶劣环境下的原位测试中有着非常广泛的应用[1-5],恶劣的环境很难保障常规的压力传感器长时间工作,高温压力传感器的出现对发动机在恶劣环境下的压力参数的原位监测、提高发动机燃料的燃烧性能及对飞行器的飞行状态进行实时的健康监测有着重要的意义[6-10]。

随着现代社会的不断发展和进步,新一代飞行器的发动机对高温升、高热容提出了更高的要求,其燃烧室的燃烧温度甚至超过了1 700 ℃。飞行器飞行过程造成的喘振、通气道发生变形及其他部件的相互摩擦等都会成为发动机燃烧的不稳定因素,从而导致发动机燃烧室的室壁出现共振,缩短使用寿命,甚至造成事故[11-12]。因此,实时监测发动机燃烧室的压力参数对延长发动机的使用寿命、提高发动机性能、增强发动机运行过程中的安全系数有着非常重要的意义。

针对常规压力传感器无法应用于实际工作的超高温环境中,目前的压力检测方法主要有两种,第一种是使用水冷或气冷压力传感器,这种传感器的工作温度可达1 300 ℃,但是这两种传感器的测量系统比较复杂且精度不高;第二种是将长引压管应用于压力传感器的测量过程中,用其传递压力的功能将压力从高温区引到常温区进行测试,但这样难以做到准确性和实时性。综上所述,研究一款可在超高温环境下进行压力参数原位测试的压力传感器显得极为紧迫。

针对上述对高温恶劣环境下发动机燃烧室的压力测试需求,本文利用单晶蓝宝石的耐高温特性、优异的电绝缘特性及光学特性,结合其压力敏感原理及信号拾取方法,设计了LC谐振式的无线无源蓝宝石高温压力传感器,然后结合刻蚀、减薄、直接键合3种工艺实现对蓝宝石压力腔的制造加工。最后搭建一个高温-压力复合测试系统,完成对压力传感器性能的测试,测试结果表明设计制备的蓝宝石高温压力传感器具有非常优异的性能。

1 无线无源蓝宝石高温压力传感器的原理及设计

1.1 压力敏感原理

本文传感器敏感膜片是基于圆形膜片的小挠度理论模型设计的,其压力敏感模型如图1所示。图1(a)为膜片变形示意图,当膜片受到外界压力作用时,依据小挠度变形理论,挠度ϖ(r)在极坐标系下的平衡微分方程可用式(1)表示:

(1)

式中:ϖ为半径为r任意位置的挠度;p为施加的均匀载荷;r为半径;φ为转角;E和ν分别为材料的杨氏模量和泊松比;H为敏感膜片厚度。

蓝宝石高温压力传感器主要包含电感线圈、有压力腔的蓝宝石基底及由金属极板构成的可变电容,如图1(b)所示。LC谐振压力敏感单元的谐振频率可用式(2)表示:

(2)

式中:Ls为传感器的电感;Cs为传感器的电容。

当外界压力使膜片发生形变时,致使电容的极板距离产生变化,从而导致电容的大小发生改变,最终引起传感器的谐振频率的改变。

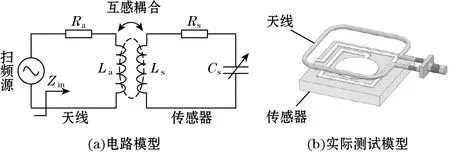

1.2 无线无源LC传感器信号拾取原理

本文设计的传感器的电路模型及实际测试模型如图2(a)和2(b)所示。LC谐振电路是通过将电感线圈和电容极板用浆料丝网印刷的方式形成的,压力参数的测量主要通过谐振频率获取。根据基尔霍夫电压定律,LC串联谐振电路中输入阻抗Zin可表示为[13]:

图2 无线无源压力传感器的信号提取原理

(3)

式中:M为电感之间的互感;fs为网络分析仪的扫频频率;Ra、La分别为扫频天线回路中的电阻和电感;Rs、Ls、Cs分别为敏感单元回路中的等效电阻、电感和电容。

1.3 无线无源蓝宝石高温压力传感器敏感膜片仿真分析

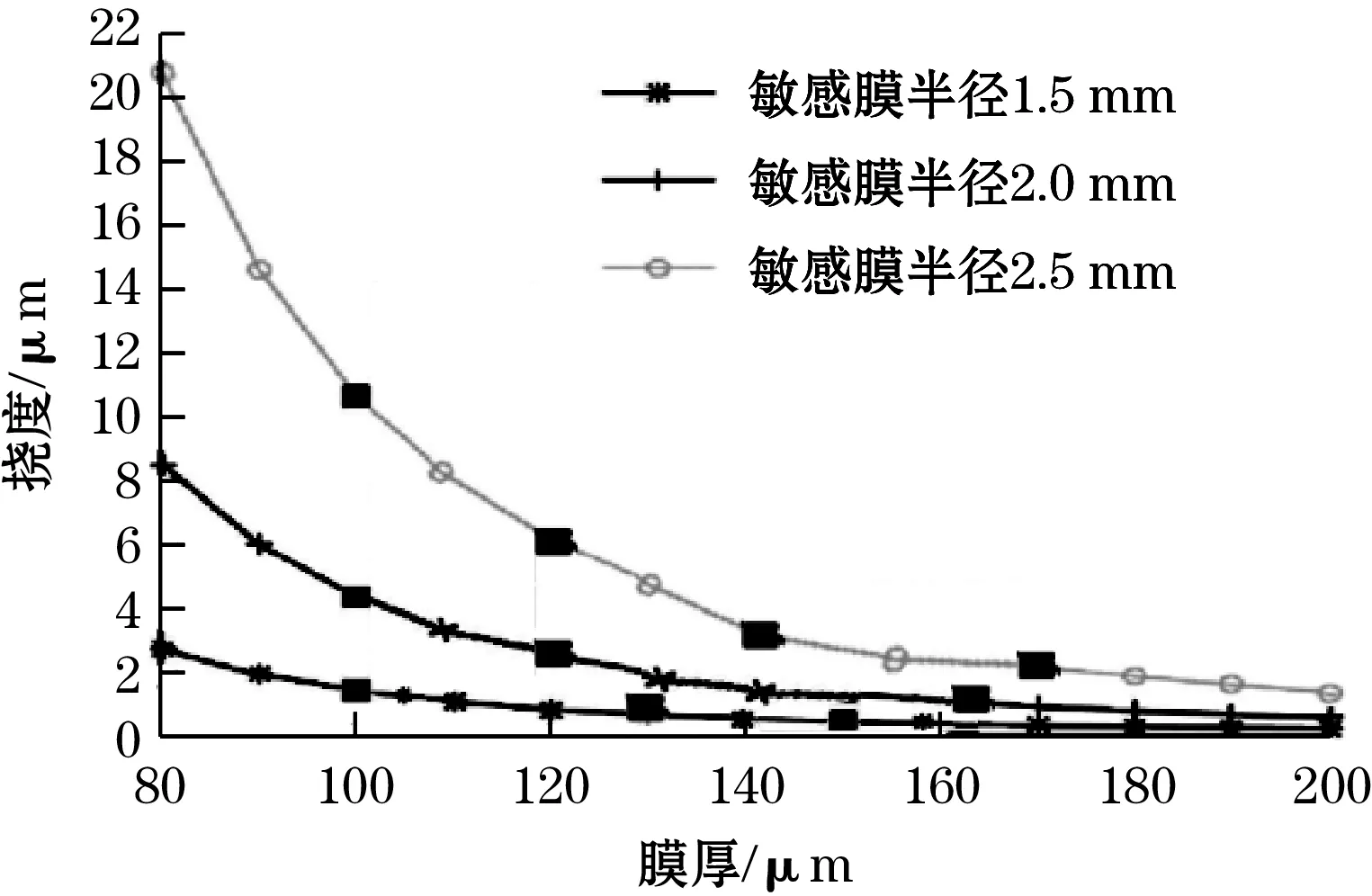

由压力敏感膜片及圆形膜片的挠度变化理论公式可知对结构影响较大的参数为膜片厚度和半径,现对其进行仿真确定最优尺寸。敏感膜片挠度变化仿真结果如图3所示,蓝宝石的杨氏模量和泊松比分别为:E=380 GPa,v=0.27,将两者代入式(3)中,当压强为10 MPa时,分析不同的圆膜片半径和厚度对挠度变化的影响。从图3(a)中可以看出,传感器的挠度的变化及灵敏度与半径成正比。从图3(b)中可以看出,当半径固定为2 mm时,挠度变化与敏感膜片厚度成反比。

实验室中的高温压力罐中的最大气压为1 MPa,实际测量过程中,为了确保实验的安全和可靠,通常加压210 kPa时进行压力测试。压力为210 kPa时不同敏感膜半径下膜厚对挠度的变化影响如图4所示,从图中可看出,挠度发生较大变化的区域发生于膜片厚度在80~150 μm之间,通过综合考虑膜厚与尺寸的因素及减薄抛光工艺的成熟度,本文最后确定的膜片厚度及半径分别为150 μm和3 mm,每个传感器敏感单元的大小为10 mm×10 mm,以实现传感器的小型化。

图4 不同敏感膜半径下膜厚对挠度的变化影响

1.4 无线无源蓝宝石高温压力传感器结构参数设计

如图5所示为无线无源蓝宝石压力传感器的结构设计图,可以看出,传感器由2层基底通过键合的方式形成空腔,上层为膜片,下层为具有圆形刻蚀槽的蓝宝石片。电容极板通过在上下极板上涂覆铂浆料形成,然后通过电感线圈和侧壁连接形成串联回路。

图5 无线无源蓝宝石压力传感器的结构设计

通过前面的理论计算和仿真可得传感器的灵敏度与其半径成正比,与膜片的厚度成反比。因此,为了突出传感器的灵敏度,在外尺寸确定的前提下,本文选择刻蚀半径为3 mm的压力腔和厚度为150 μm的膜片。除此之外,平面螺旋电感的内外径、线宽、线间距都会对传感器的性能造成一定的影响。例如,线间距太窄会增加传感器磁场的损耗,导致信号传输及耦合能力变弱,线间距太宽会减小线圈之间寄生电容,导致传感器灵敏度降低。传感器与天线之间的耦合距离虽然能通过增加电感线圈外径增强,但这样会和传感器的小型化相矛盾。因此,为了制造既小型紧凑又具有高灵敏度的蓝宝石高温压力传感器,文中对传感器的结构参数设计进行了综合考虑,各参数分别表示如下:电感线圈内径(din)为7.5 mm,电感线圈线宽(lw)为0.5 mm,电感线圈线间距(ls)为0.5 mm,电感线圈厚度(ts)为20 μm,电感线圈圈数(n)为1.25,电容极板直径(d1)为6.2 mm,密封腔直径(c)为6 mm,密封腔高度(tg)为18 μm,敏感膜厚度(tm)为150 μm,下基底厚度(td)为410 μm,基底边长(a)为10 mm。

2 无线无源蓝宝石高温压力传感器的工艺设计与制备

为了确保传感器制备时蓝宝石晶片能很好地键合,本文利用双面EPI抛光蓝宝石直接键合技术实现无线无源蓝宝石高温压力传感器的制备,主要包括蓝宝石刻蚀、蓝宝石减薄及蓝宝石直接键合3个关键工艺。

2.1 蓝宝石刻蚀工艺

本文将硅晶片作为蓝宝石刻蚀工艺的掩膜版,具体工艺步骤为:首先在4英寸硅片上利用紫外激光器打出CAD画出的刻蚀图形,然后在硅片上制备直径为4~7 mm的通孔,最后将制备的掩膜版与4英寸蓝宝石晶片通过边缘涂高温蜡的方式放入ICP中进行刻蚀,刻蚀的时间为145 min,刻蚀的深度可达16~19 μm左右。

2.2 蓝宝石减薄工艺

本文将结合CMP(化学机械研磨抛光)、化学腐蚀及机械磨削的方法对蓝宝石晶片进行减薄及平坦化。实验中采用LP50研磨抛光机,具体工艺为粘片、研磨、抛光3个步骤。抛光后的蓝宝石晶片如图6(a)所示,可以看出晶片表面非常干净光滑,为了更清楚地观察表面粗糙度,我们采用原子力显微镜(AFM)对其表面进行了观察,如图6(b)所示,从图中可看出蓝宝石晶片表面粗糙度的均方根在1 nm左右。

图6 蓝宝石抛光后表面粗糙度测试

2.3 蓝宝石直接键合工艺

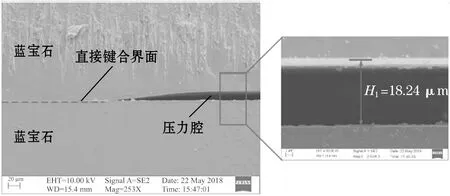

为了确保密封腔有足够的高度容纳键合后的变形敏感膜片,我们选择的蓝宝石刻蚀片的尺寸单元为10 mm×10 mm,直径为6 mm,深度为18 μm,通过表面清洗、等离子体处理、预键合及高温键合4个步骤完成蓝宝石的刻蚀片与敏感膜片的直接键合,键合温度为1 000 ℃,压力为4 MPa,时间为2 h。

键合完成后为了检测密封腔是否完好,对样品的表面进行了SEM截面测试,测试结果如图7所示。从图中可以看出密封腔的刻蚀边缘与键合界面有较好的垂直度,且密封腔的上下表面平行且完整,完全满足压力传感器的制造条件。

图7 密封腔键合后的截面SEM图

键合完成后,本文采用分辨率为320目的丝网印刷模板和铂浆料对蓝宝石基底进行电感与电容电极的印刷和烧结。首先利用刮刀对放置于丝网上的蓝宝石样品进行铂浆料地印刷。然后放置于200 ℃的烘烤炉烘烤15 min,烘烤结束后连接电容和电感侧壁的导线。最后,在马弗炉中对蓝宝石样品进行高温烧结,以排出铂浆料中的粘接剂及杂质,使得由铂浆形成的铂导体粘附于基板上。图8(a)和图8(b)为铂浆料的烧结温度变化曲线与形成的铂导体。最终通过各种工艺加工制造的无线无源蓝宝石高温压力传感器实物如图9所示。

(a)高温烧结变化曲线 (b)形成的铂导体

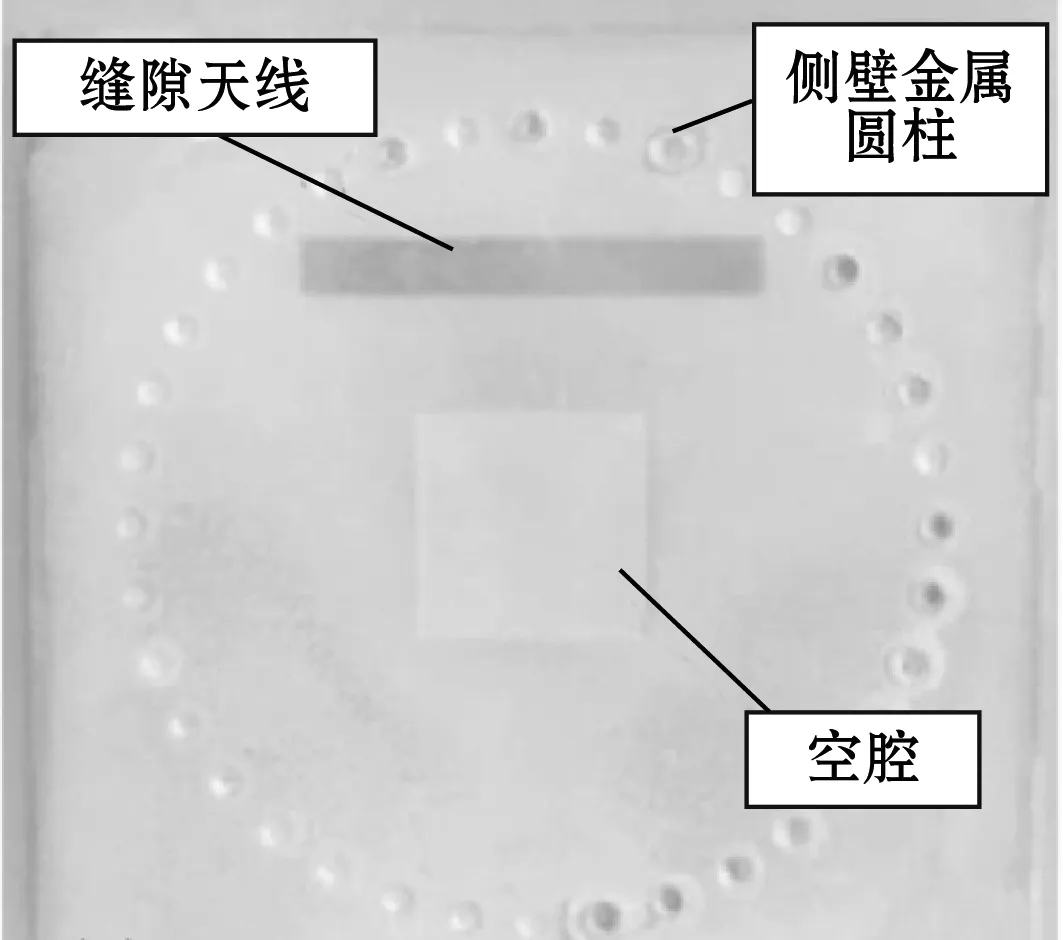

图9 无线无源蓝宝石高温压力传感器

3 无线无源蓝宝石高温压力传感器的性能测试与分析

3.1 无线无源蓝宝石高温压力传感器测试系统的搭建

制备的高温压力传感器需通过高温-压力复合测试系统对其进行高温下的性能测试,测试系统的原理如图10(a)所示,搭建的测试平台如图10(b)所示。

(a)测试系统及原理

测试系统主要包括高温-压力复合测试平台、Agilent E5061B网络分析仪及由铜丝绕制的正方形天线。其中高温-压力复合测试平台包含主控屏、温控系统、压控系统、降温系统及真空系统。使用时需经过抽真空、冲氩气加压,然后再用温控系统加热。图11为制备的无线无源蓝宝石压力传感器实物图,5 cm正方形天线垂直放置于传感器上方5 mm处以完成无线电磁耦合测试,天线的末端通过电缆与网络分析仪连接。性能测试时的扫描功率和频率范围分别为0 dBm和370~420 MHz。

图11 制备的传感器实物放置图

3.2 无线无源蓝宝石高温压力传感器高温性能测试

本文分别在温度为50~800 ℃、压力为60~210 kPa情况下对蓝宝石压力传感器进行了响应测试,测试结果如图12所示。测试时的温度以20 ℃/min上升,分别测试了温度为50 ℃,100 ℃,200 ℃,300 ℃,400 ℃,500 ℃,600 ℃,700 ℃和800 ℃时传感器的响应,压力以120 kPa的步进进行氩气加压。

(a)50 ℃时的压力响应曲线

图12(a)显示温度为50 ℃时,传感器的回波损耗随压力变化(变化范围为60~210 kPa)的响应曲线。从图中可以看出,压力传感器的谐振频率对应于每个压力的最低信号电平。敏感膜片随压力的增大变形越明显,从而导致电容值增大,这样将影响谐振频率向减小方向漂移。当温度为50 ℃时,传感器的谐振频率从205 MHz降至199 MHz,对应的灵敏度为10.07 kHz/kPa。另外,如图12(b)所示,不同压力下,温度为800 ℃传感器的响应曲线与50 ℃类似,其谐振频率从189 MHz降低到183 MHz,对应的灵敏度为10.377 kHz/kPa。相比之下,灵敏度虽然稍有增大,但变化值很小。

图12(c)和图12(d)分别为压力为60 kPa和210 kPa时,传感器的回波损耗在不同温度下变化曲线。可以看到传感器的谐振频率随着温度的变化具有显著的变化,当温度升高时,传感器的谐振频率从右向左漂移而降低,这是由空腔由于热膨胀导致的间距变形引起的。传感器的信号强度随温度的升高而衰减,这是由高温导致线圈电阻值增加引起的。

本文对压力为60 kPa时,传感器的谐振频率在不同温度下的曲线进行了拟合,如图12(e)所示。基底材料的介电常数和物理性能随温度的升高而改变,引起了传感器的温漂,温度系数为0.029 6 MHz/℃。根据蓝宝石材料介电常数随温度的变化趋势,对传感器理论模型的共振频率和温度的关系进行了计算,并与图12(e)中的实验结果进行了对比。从对比结果可以看出,介电常数的改变引起的谐振频率的变化与实验结果变化趋势一样。传感器谐振频率与压力在不同温度下的关系如图12(f)所示,从图中我们可以看出,不同温度下,谐振频率随压力的变化呈线性变化,线性度分别为99.7%、98.6%、99.8%、99.8%、99.5%、99.9%、99.9%。当温度为100 ℃时,传感器的线性度明显比其他温度时的线性度低,造成的原因是温度升高时,用于固定传感器与天线的胶带还未稳定,从而影响传感器与天线的相对位置,最终出现耦合效果发生改变,导致测试结果发生线性度偏差。当温度继续升高后,传感器与天线的位置趋于稳定,因此线性度误差也趋于稳定。除此此外,还可从图中得到,当温度在50~800 ℃变化时,传感器的灵敏度基本保持不变,始终保持10 kHz/kPa。这表明制作的蓝宝石压力传感器可以在高温下对压力进行准确的测量而不发生较大的变化。

传感器分别在温度50 ℃和600 ℃下的加载和卸载压力下的共振频率响应如图12(g)所示,正反行程下传感器曲线能很好地吻合,表明制造的蓝宝石压力传感器具有良好的可恢复性。但600 ℃的传感器相对常温时有较小的迟滞。传感器在不同温度下的灵敏度如图12(h)所示,从图中可知,传感器的灵敏度漂移很小,基本保持不变。最后,将传感器在600 ℃固定压力值下保持30 min,其谐振频率几乎保持不变,说明传感器能够在高温下保持良好的稳定性。

4 结论

本文在超高温环境下压力参数的原位测试的需求下,利用蓝宝石材料具有的耐高温性及优异的电绝缘光学性,通过蓝宝石刻蚀、蓝宝石减薄及蓝宝石直接键合3个关键工艺制备出了适用于超高温环境下的无线无源蓝宝石高温压力传感器,并搭建了高温-压力复合测试平台对制造的传感器进行了高温环境下的性能测试,测试结果表明:本文制造的高温压力传感器可以实现50~800 ℃高温下的压力测试,当温度为800 ℃时,传感器的灵敏度与零点温度漂移系数可达10.377 kHz/kPa和0.029 6 MHz/℃,对高温压力传感测试领域的发展具有重要的价值。