位移载荷作用下U形波纹管的疲劳寿命研究

王伟静,杨玉强,闫书丽,李张治

(1.洛阳理工学院,河南洛阳 471003;2.洛阳双瑞特种装备有限公司,河南洛阳 471000;3.南京信息工程大学,南京 210044)

0 引言

金属波纹管膨胀节具有位移补偿、减振、降噪和密封的作用,广泛应用于炼油化工、热力管网、舰船管路等领域,是管网和设备进行热补偿的关键部件。膨胀节的波纹管是具有一定使用寿命的弹性元件,当波纹管使用达到一定时间后,就会发生失效。通常,波纹管受压力及位移载荷共同作用,在交变工况下工作,交变位移载荷会使波纹管的波峰或波谷局部区域产生超过屈服强度的应力,发生交变的塑性变形,当塑性变形累积到一定的程度,波纹管就可能会出现疲劳断裂失效。

目前,金属波纹管的疲劳寿命设计常根据EJMA或GB/T 12777—2019《金属波纹管膨胀节通用技术条件》进行,标准中有关波纹管的计算公式是基于相关变量和大量工程数据为基础进行拟合获取,存在一定误差,需增加一定的安全裕度才能满足工程应用,而工作中的波纹管常处于单侧位移状态[1-2],与标准计算存在一定区别。基于此,本文采用有限元分析仿真和试验相结合的方法,讨论内压及位移共同作用对波纹管疲劳寿命的影响,为膨胀节设计及用户安全使用提供依据。

1 U形波纹管疲劳机理

目前,国内外主要标准规范中给出了膨胀节的疲劳曲线和设计方法,并且保留一定的安全系数,可以较为准确地指导波纹管的疲劳设计,但该曲线是在大量中小直径波纹管疲劳试验的基础上获得的,从疲劳损伤原理的角度尚不清晰。

U形波纹管在承受位移载荷时,在其波峰和波谷处会产生较高的子午向弯曲应力,使材料进入屈服。随着装置启停或工况切换,波纹管补偿位移量不断变化,使得波峰和波谷处材料发生塑性累积,当累积损伤达到一定程度时,会导致波纹管疲劳断裂失效,该过程适用疲劳累积损伤理论。根据Palmgren-Miner假设,假定循环载荷是正弦波形,且不考虑加载顺序对疲劳寿命的影响,其具体表达式如下:

(1)

式中,α为疲劳累积损伤系数,当α<1时,不发生疲劳破坏,构件安全,当α大于或等于1时,认为构件已经破坏或开始破坏;ni为第i个循环的实际疲劳寿命;Ni为第i个循环的疲劳寿命,可由应变寿命Basquin和Coffin-Canson公式求得。

BASQUIN[3]提出了恒应力幅疲劳试验中,应力幅与发生破坏的载荷循环周次之间的关系,即:

σa=σ′f(2Nf)b

(2)

式中,σa为疲劳载荷应力幅,MPa;Nf为该应力幅下发生疲劳断裂时的循环周次;b为疲劳强度指数。

传统的Coffin-Canson 方程[4]计算低周疲劳和塑性应变:

(3)

式中,εt为总应变范围;εe为弹性应变幅;εp为塑性应变幅;σ′f为疲劳强度系数;ε′f为疲劳延性系数;c为疲劳延性指数。

同时,采用四点关联法[5]来确定公式(2)中疲劳强度指数b,其中:

(4)

2 U形波纹管疲劳寿命分析

2.1 成形态波纹管材料非线性

由于液压整体成形的波纹管,其表面质量、波高一致性、同轴度等方面优于采用其他方式成形的波纹管,因此,国内波纹管制作多采用液压整体成形的方法。波纹管成形时,其管坯产生了塑性变形,实际壁厚有所减薄,沿半波子午向的分布是不均匀的,波谷处的管壁较厚,波峰处较薄,产生应变强化,使波纹管材料的屈服强度升高。

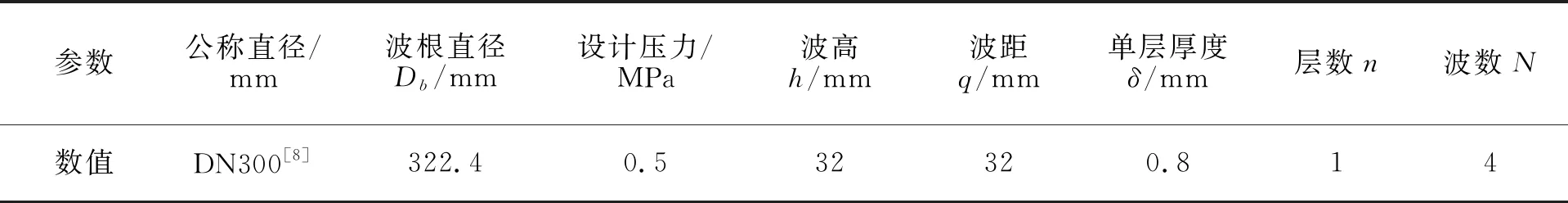

以某石化项目用DN300 mm膨胀节为例,波纹管几何参数见表1。材料为304不锈钢,弹性模量为1.95×105MPa,泊松比为0.3,参考文献[6-11],获取波纹管材料强化后其屈服强度值为445.88 MPa,塑性模量为2 640 MPa,成形后壁厚761.1 mm。有限元分析采用双线性随动硬化准则[7],模拟304材料的弹塑性应力-应变曲线,如图1所示。

图1 DN300 mm 波纹管材料简化应力-应变曲线

表1 DN300 mm波纹管波形参数

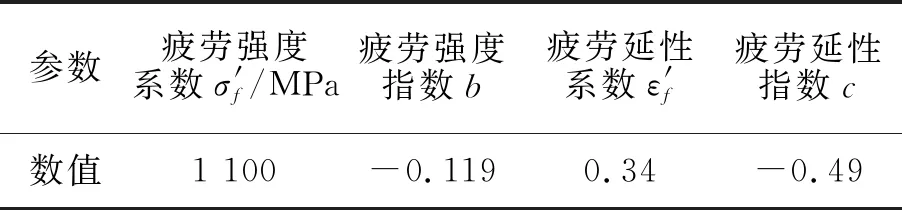

2.2 材料的E-N曲线

低周疲劳是指材料应力水平接近或高于其屈服强度,使材料发生塑性变形,影响其疲劳寿命的主要因素变成了应变幅。本文研究的波纹管设计疲劳寿命在5万次以内,属于低周疲劳寿命,采用应变寿命法(E-N法)进行分析。材料的E-N曲线一般是通过大量的低周疲劳试验得到,304不锈钢的疲劳性能如表2[7]所示;由表2数据绘制出304不锈钢的E-N曲线,如图2所示。

表2 304材料疲劳性能参数

图2 E-N疲劳寿命曲线

2.3 有限元模型及边界条件

有限元模型采用实体全模型进行分析, Solid 186实体单元,采用六面体单元进行网格划分,共有199 524个节点,28 392个单元。波纹管的有限元模型如图3,4所示。

图3 波纹管三维实体模型

图4 波纹管有限元模型

波纹管的加载边界为:内表面施加内压0.5 MPa,波纹管的一端部环面固支,另一端部环面沿轴向方向分别施加0~24 mm,-12~12 mm,-24~0 mm的位移载荷,如图5所示

图5 边界条件示意

2.4 应力分析

应力分析是疲劳分析的基础,通过有限元计算,波纹管在压力及位移联合作用下,局部某些部位的应力已经超过了材料的屈服强度。不同工况下波纹管的等效应力分布云图如图6所示。可以看出,在内压和位移联合作用下,最大应力位置在波谷附近(侧壁与波谷连接处),且波谷处的应力水平明显高于其他区域,尤其单侧压缩位移,波谷处的应力水平最高,波谷处区域将率先进入塑性区域,形成塑性铰。波纹管在拉、压位移载荷的循环作用下,在应力集中处容易形成初始裂纹,因此可认为波谷是波纹管的薄弱部位,即裂纹萌生点,控制着波纹管的疲劳寿命。

图6 波纹管等效应力分布云图

2.5 疲劳寿命有限元分析

在Ansys WorkBench仿真平台中的Fatigue Tools 模块,设置模型的疲劳分析参数,基于应变寿命法(E-N法)进行分析,载荷类型为0~24 mm,-12~12 mm,-24~0 mm,疲劳分析结果如图7所示。

图7 疲劳寿命分布

由图7可以看出,在内压和位移联合作用下,疲劳破坏位置在波谷附近(侧壁与波谷连接处);对称循环位移下波纹管的疲劳寿命最高,为7 288周次;单侧压缩位移下波纹管的疲劳寿命最低,为3 220周次。单侧位移工况时,疲劳破坏位置在波谷附近,这与应力分析波谷处的应力水平最高、波谷处区域将率先进入塑性区域的结果是一致的。

3 疲劳寿命试验

为研究不同位移载荷对波纹管疲劳寿命的影响,根据表1的波纹管参数加工8个试件,在专用的波纹管疲劳试验机上进行疲劳试验,试件规格:DZ5-300-24,试验工况与有限元模拟工况一致,试验结果如表3所示。波纹管的疲劳失效位置见图8。

表3 波纹管的疲劳试验结果

由表3可以看出,疲劳数据存在一定的分散性,借助数学统计的分析方法,获得拉伸、对称及压缩试验的平均疲劳寿命分别为5 229,7 996,3 140周次,与有限元模拟结果5 362,7 288,3 220周次存在一定的误差,这种误差主要是由于忽略了波纹管在成形过程中造成壁厚不均匀而引起波纹管局部应变集中的影响,以及在试验过程中波纹管材料循环硬化的影响。通过试验分析,波纹管的破坏位置均在波谷或波谷附近与侧壁连接处(见图8),与有限元分析预测结果一致。

图8 波纹管的疲劳失效位置

4 结论

(1)波纹管的最大应力及最低疲劳寿命的位置均为波谷或波谷附近与侧壁连接处,说明疲劳分析结果与应力分析结果一致,波谷是控制波纹管疲劳寿命的关键部位。

(2)有限元分析可预测波纹管各处应力、应变分布情况,疲劳寿命以及失效位置,与试验结果一致,满足工程设计需求,可指导产品设计。

(3)对称循环位移下,波纹管的疲劳寿命最高,单侧压缩位移下波纹管的疲劳寿命最低。在安装使用膨胀节时,需关注装置及管路系统的运行工况,进行膨胀节预变位或管系“冷紧”安装,降低波纹管的应力幅值,提高膨胀节的使用寿命。

(4)主要讨论了位移对波纹管疲劳寿命性能的影响,而腐蚀对波纹管疲劳寿命的性能影响需要进一步深入研究。