保载时间对P92钢蠕变-疲劳交互行为的影响

杨佳东,朱 鉴,周 强,王大胜,李向阳,毛剑峰,3

(1.浙江工业大学 化工机械设计研究所,杭州 310032;2.中广核工程有限公司 核岛设备所,广东深圳 518172;3.过程装备及其再制造教育部工程研究中心,杭州 310032)

0 引言

P92钢作为超(超)临界机组高温集箱与管道的主要用钢[1],常在高温、高压以及易腐蚀的恶劣环境下工作。在实际工作过程中,一旦炉外管道发生损坏,就会带来巨大的经济损失和严重的人员伤亡[2]。在服役过程中,长时间处于高温载荷下的P92钢会受到蠕变损伤,管道运行时火电机组的启停和载荷的变化会对P92钢造成不同程度的疲劳损伤[3-5]。蠕变-疲劳相互作用导致材料失效,但材料失效过程中蠕变损伤和疲劳损伤各自所占比例不同,导致损伤机理不同。

目前,已有大量学者对P92钢蠕变-疲劳性能进行研究,从宏观试验、微观机理和断裂机制入手[6-12],在有限元模拟和寿命预测方面拥有大量研究成果。李聪成等[13]基于ABAQUS的连续损伤理论原理和裂纹萌生准则,实现了对蠕变-疲劳裂纹扩展的模拟。CHAVOSHI等[14]提出了一种多尺度连续损伤模型,该模型能够较好地模拟蠕变、疲劳和氧化混合作用下的裂纹扩展速率。ZHAO等[15]引入经典散射公式和斯托克斯公式,提出了一种可用于实现核管道疲劳断裂的有限元分析方法,运用此方法可以得到更精确的模拟结果。ZHANG等[16]基于连续损伤力学的非线性疲劳损伤模型来估算疲劳寿命,分析了残余应力对疲劳寿命的影响。ZHANG等[17]在898 K应力控制下,对9%~12%Cr铁素体钢进行了不同保载时间的蠕变-疲劳试验,在延性耗竭模型的基础上考虑了滞弹性恢复的影响,建立了一种修正的寿命预测模型。GOYAL等[18]选用617合金进行蠕变-疲劳试验,试验中将保载时间设为变量,证明了线性损伤求和准则可以很好地评价617合金蠕变-疲劳损伤。ALSMADI等[19]对709奥氏体钢进行高温条件下(650 ℃和750 ℃)的蠕变-疲劳试验,运用线性损伤求和法进行寿命预测,预测结果良好,微观检测发现高温促使蠕变孔洞增加。迄今,已有学者对P92钢进行不同保载时间的蠕变-疲劳试验,由于保载时间是一个时间参数,有很多种选取方式,依靠试验结果仅能在有限的几个试验设定值上进行说明。

采用ABAQUS软件对P92钢进行蠕变-疲劳模拟,用试验结果验证模拟方法的可行性,由于在蠕变-疲劳交互作用中,蠕变损伤主要受保载时间影响,结合逐周次损伤理念,建立一种用于预测不同保载时间的蠕变-疲劳寿命模型,可以快速计算不同保载时间下蠕变-疲劳剩余寿命,为P92钢结构安全及寿命评估提供参考,并根据透射电镜观察结果,解释保载时间对蠕变-疲劳交互作用的影响机理。

1 试验材料与方法

试验从P92管道(正火+回火状态)上取样,表1列出P92钢的化学成分检测结果(满足ASME SA335要求)。本文选用的蠕变-疲劳试样中间段直径6 mm,长度30 mm,引伸计标距25 mm,试样两端选用M12的螺纹连接,两侧过渡段圆弧半径为18 mm,P92管材和试样如图1所示。图2为P92钢管材扫描电镜(SEM)检测结果。

图2 P92钢管材扫描电镜检测结果

表1 P92钢的化学成分

(a)管材

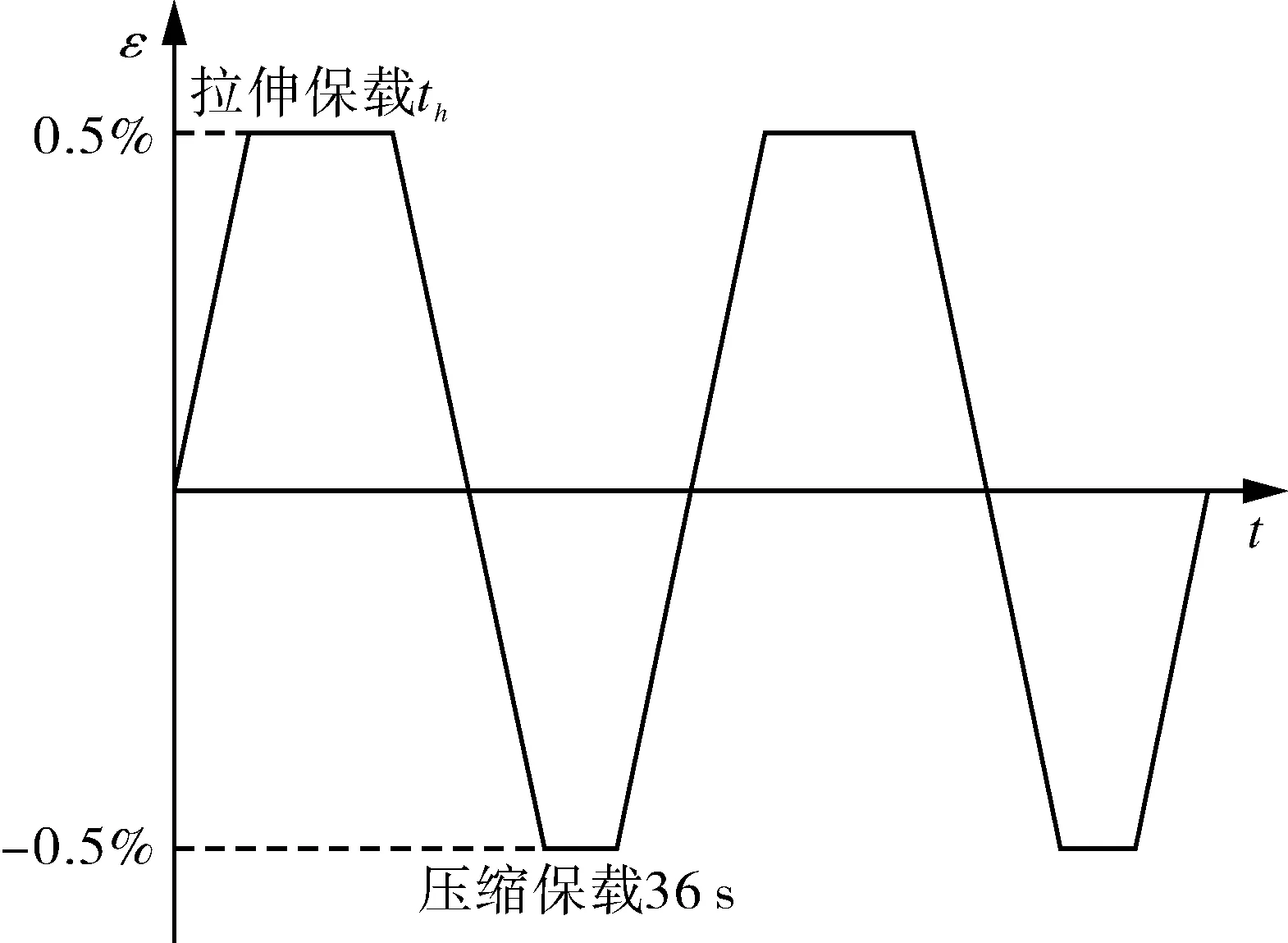

P92钢组织形态为回火马氏体和大量的碳化物,这些碳化物主要沿原奥氏体晶界和板条界分布,同时有少量的碳化物分布在板条内部。在650 ℃下,对3个加工后的试样进行应变幅值为±0.5%,压缩保载时间为36 s,拉伸保载时间分别为36,600,3 600 s的蠕变-疲劳试验,加载波形如图3所示,加载应变速率为0.1%/s。RPL100蠕变-疲劳试验机由保温炉加热,升温至650 ℃后,保温30 min开始试验。试验机加热炉由上中下三段式S形热电偶调节控制温度,热电偶精度0.1 ℃,保证试样的温度梯度不超过±2 ℃。蠕变-疲劳试验参照GB/T 38822—2020《金属材料 蠕变-疲劳试验方法》执行。

图3 应变控制下蠕变-疲劳加载波形

2 结果与讨论

2.1 蠕变-疲劳试验结果

图4示出P92钢在保载时间36 s下第一周次和半寿命处的应力-应变迟滞回线。随着循环次数增加,P92钢拉伸屈服极限和压缩屈服极限不断降低,最大拉应力降低,非弹性应变范围逐渐减小。应力-应变迟滞回线所围成的面积代表了P92钢的蠕变-疲劳损伤量,从能量的角度来说,包围面积越小,耗散的能量越多,所受的损伤量越大,即P92钢的抗蠕变-疲劳性能随着循环次数N增加而减弱。图5示出不同保载时间下的应力-应变迟滞回线与循环响应曲线。

图4 保载时间36 s下蠕变-疲劳试验的应力-应变迟滞回线

(a)半寿命处应力-应变迟滞回线

从图5(a)可以看出,随着保载时间增长,最大拉应力逐渐减小,塑性应变以及应力-应变迟滞回线所围面积逐渐变大,蠕变-疲劳寿命降低。图5(b)中保载3 600 s的蠕变-疲劳寿命为300周次循环,是保载36 s寿命600周次循环的一半,可见长时间保载大大削减材料寿命,同时循环响应曲线表明, P92钢具有循环软化特征。通过循环响应曲线可以将P92钢蠕变-疲劳试验分为3个阶段:第1阶段为最大拉应力快速下降阶段,通常在此阶段裂纹萌生,进而导致最大拉应力下降;第2阶段为最大拉应力平稳下降阶段,此阶段裂纹缓慢扩展;第3阶段为快速断裂阶段,可以观察到最大拉应力出现转折点,最大拉应力急剧下降,在此阶段裂纹由微裂纹扩张成宏观裂纹,进而导致试样断裂,材料发生失效。

2.2 蠕变-疲劳本构参数拟合

本文采用ABAQUS软件对P92钢蠕变-疲劳交互行为进行分析。采用联合随动强化和Voce非线性等向强化本构,同时叠加应变强化蠕变本构来实现对蠕变-疲劳交互作用的模拟[20]。在非线性随动硬化准则中,背应力α(描述材料包辛格效应时采用的随动硬化模型中的一个参数)表达式如下:

(1)

Voce非线性等向强化准则表达式如下:

(2)

式中,Q0为材料的初始屈服应力,MPa;Q∞为屈服面尺寸最大变化值,MPa,循环软化材料的Q∞<0;b为材料基本参数。

P92钢的蠕变性能一般用稳态蠕变速率来表示,ABAQUS中应变硬化蠕变本构模型能很好地描述蠕变第一、二阶段过程,表达式如下:

(3)

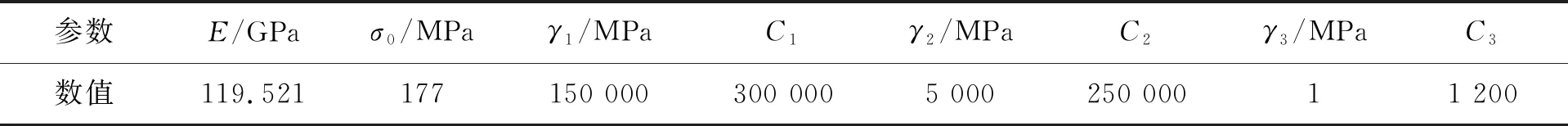

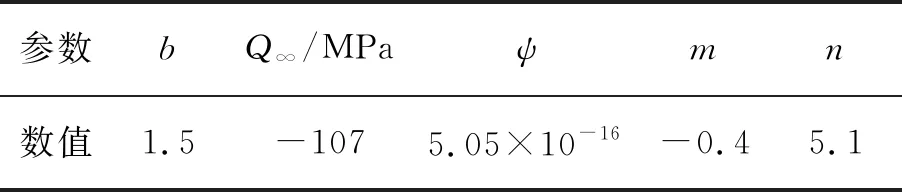

通过试验获得650 ℃下P92钢基本材料参数,如表2,3所示。

表2 P92钢非线性随动硬化参数

表3 P92钢本构模型参数

图5(b)可以将P92钢蠕变-疲劳试验分为3个阶段。由于第3阶段循环次数较少,并且受到氧化、裂纹和温度等不同因素影响,在Abaqus软件中实现起来比较困难,同时蠕变-疲劳试验第1阶段和第2阶段就能很好地反映P92钢蠕变-疲劳性能,所以文中仅用Abaqus软件模拟出蠕变-疲劳交互行为的前两个阶段,通过前两个阶段的应力-应变迟滞回线和应力松弛曲线来反映P92钢的蠕变-疲劳性能变化情况。图6示出保载36 s的试验值与模拟值对比。可以看出,不管是蠕变-疲劳第1阶段还是第2阶段的应力-应变迟滞回线,模拟值与试验值的最大拉应力趋于一致,保载期间的应力松弛量有些许差异,表现为在疲劳加载过程中两者之间有一定差异,这主要是试验机器加载误差导致,由于试验加载过程中会有小幅度温度波动,同时试验机本身也存在一定的系统误差,在误差允许范围内模拟值与试验值能较好地吻合。

(a)蠕变-疲劳第一周次

2.3 蠕变-疲劳数值计算及分析

图7(a)示出循环周次N=1时不同保载时间下蠕变-疲劳应力-应变迟滞回线模拟结果。在650 ℃下,P92钢的弹性模量、屈服强度和抗拉强度一定,所以不同保载时间下的最大拉应力相同,疲劳阶段应力升降斜率一致。保载时间越长,应力松弛效果越明显,蠕变损伤越多,蠕变损伤导致非弹性应变范围增加,每一周次的蠕变-损伤量增加。图7(b)示出不同保载时间下蠕变-疲劳稳定阶段应力-应变迟滞回线模拟结果,此时对应P92钢蠕变-疲劳第2阶段。保载时间越长(1 800 s和3 600 s),蠕变-疲劳累计损伤越多,最大拉应力下降越大。由于P92钢的失效过程是蠕变损伤和疲劳损伤不断累积的过程,当保载时间较短时,材料失效主要由疲劳损伤占主导;当保载时间较长时,每一周次的蠕变-疲劳过程中蠕变损伤量占比更大,此时材料失效主要由蠕变损伤占主导。图8示出不同保载时间下循环响应曲线模拟结果。

(a)蠕变-疲劳第一周次

图8 不同保载时间下循环响应曲线模拟结果

本文考虑了650 ℃下P92钢蠕变-疲劳试验中保载时间t、循环次数N和最大拉应力σ的影响,对有限元模拟得出的结果进行数据分析,提出了式(4),式(4)能在一定程度上反映650 ℃下P92钢蠕变-疲劳循环响应特性。图9示出试验值与计算值对比结果。

图9 试验值与计算值对比

σ=Ae(-N/C)+B

(4)

其中:

(5)

2.4 P92钢蠕变-疲劳寿命预测

在蠕变-疲劳加载过程中,蠕变损伤由保载时间决定。本文在线性累计损伤模型[21]的基础上,结合WANG等[22]提出的逐周累加思想,改进得到一种新模型。在蠕变-疲劳试验中,当蠕变损伤和疲劳损伤和为1时,认为材料发生失效,即:

Df+Dc=D=1

(6)

对于蠕变损伤:

(7)

式中,tR为蠕变断裂时间,tR值与应力σ和温度T呈一定函数关系。

tR=kσ-α

(8)

式中,k,α为与温度相关的材料参数。

对于保载时间内的应力变化,参考JEONG等[23]提出的应力松弛行为:

σ=σj[1-B″ln(bt+1)]

(9)

式中,σj为第j次循环的最大拉应力;B″,b为与材料相关的参数。

将式(8)(9)代入式(7)得:

(10)

联立式(4)和(10)得:

×[1-B″ln(bt+1)]αdt

(11)

(12)

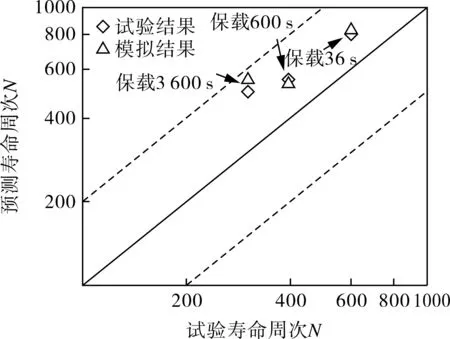

(13)

表4列出650 ℃下P92钢蠕变-疲劳寿命预测模型参数,其预测结果如图10所示。所有计算结果均落在±2倍公差带以内,说明此方法是可行的。该方法的优点是结构简单,只需一组疲劳数据和材料特定参数就能初步预测出所有不同保载时间下的蠕变-疲劳寿命。此模型预测结果较实际值略大,一是由于没有考虑蠕变-疲劳交互作用产生的损伤;二是由于图9所示计算值较实际值略小,导致每周次损伤计算值略小,最终寿命预测值略大。针对这一问题,后续可以对有限元模拟方法进行改进,提高模拟精度,同时多进行几组试验,提高式(4)的拟合精度。通过对损伤模型进行修正,进而更好地实现P92钢在不同保载时间下的蠕变-疲劳寿命预测。

表4 650 ℃下P92钢蠕变-疲劳寿命预测模型参数

图10 蠕变-疲劳寿命预测结果

2.5 微观检测结果

在断口附近切取0.5 mm的薄片,经离子减薄处理后用型号为TEM-120kV-LaB6的透射电镜(TEM)进行检测。图11(a)为保载36 s的蠕变-疲劳断样观测结果,由于保载时间较短,图中可以观察到明显的疲劳特征,且可以清晰地看到马氏体晶体边界的位错线。图11(b)为保载600 s的蠕变-疲劳断样观测结果,图中观察到明显的疲劳特征(位错线)和蠕变特征(空洞),与保载36 s试验相比,保载600 s的位错线数量变少,且位错线穿过空洞。由此可知:在蠕变-疲劳试验过程中,保载时间的增长导致P92钢晶粒交界处产生空洞,空洞的出现加速疲劳裂纹扩张,同时也降低位错密度,导致出现疲劳裂纹,降低材料寿命。图11(c)为保载3 600 s的蠕变-疲劳断样观测结果,与图11(b)相比可以看到更大的空洞。对此可解释为:空洞随保载时间的增长而长大。蠕变-疲劳交互作用实际上是疲劳试验到蠕变试验的过渡,疲劳试验产生疲劳裂纹导致材料失效,蠕变-疲劳就是在疲劳试验最大拉应力处引入保载时间。当保载时间较短时,蠕变损伤占比很小,此时材料失效以疲劳损伤为主;随着保载时间增长,蠕变损伤积累导致空洞不断生成、长大,空洞的出现加速了疲劳裂纹扩展,此时材料失效以疲劳损伤和蠕变损伤共同主导;当保载时间进一步增长时,空洞更大、更多,空洞促进了微裂纹的扩张,进而导致宏观裂纹产生,蠕变损伤成为材料失效的主导因素。与原始管材TEM结果(见图2)相比,一定保载时间(600 s和3 600 s)的蠕变-疲劳试验可以观察到大量的析出物(M23C6碳化物)。在蠕变-疲劳试验过程中,保载时间越长,析出物越多,析出物长大聚集容易引起应力集中,加速试样断裂,这也是保载时间增长导致P92钢蠕变-疲劳寿命降低的原因之一。

图11 蠕变-疲劳试验断样透射电镜结果

3 结论

(1)蠕变-疲劳试验结果表明,保载时间增长导致蠕变损伤增多,材料拉伸屈服极限和压缩屈服极限降低,最大拉应力也降低,塑性应变以及应力-应变迟滞回线所围面积变大,蠕变-疲劳寿命降低。

(2)对P92钢蠕变-疲劳试验进行有限元模拟,模拟值与试验值的最大拉应力、保载期间应力松弛量基本一致,模拟结果良好。

(3)得到了650 ℃下P92钢最大拉应力随循环次数变化的公式,并结合WANG等[22]模型引入的逐周次损伤概念,得到一种寿命预测模型。此模型操作便捷,结构简单,能较好实现P92钢在不同保载时间下的蠕变-疲劳寿命预测。

(4)断样的微观检测结果表明,短时保载(保载36 s)中可以看到细小的大量位错线;保载时间增长(保载600 s)促进空洞的产生和位错密度的降低,导致疲劳裂纹的扩张;保载时间进一步增加(保载3 600 s)促进空洞的长大,加速材料断裂。同时保载时间越长,析出物(M23C6碳化物)越多,析出物长大聚集容易引起应力集中,加速裂纹扩展,降低材料寿命。