苏里格致密气藏超长水平段水平井钻井完井关键技术

史配铭, 倪华峰, 石崇东, 王学枫, 王万庆, 屈艳平

(中国石油集团川庆钻探工程有限公司长庆钻井总公司,陕西西安 710018)

苏里格气田致密气藏属于典型的低渗、低压、低丰度、多层系致密砂岩气藏,埋深 3 000~3 500 m,探明天然气地质储量 2.85×1012m3。2019 年,对该气藏水平井试气产量进行了统计:水平段长度小于1 500 m 的水平井 31 口,平均无阻流量 0.77×106m3/d;水平段长度为 1 500~2 00 m 的水平井 30 口,平均无阻流量 1.15×106m3/d;水平段长度大于 2 000 m的水平井(超长水平段水平井)22口,投产1年后的平均无阻流量2.58×106m3/d。分析该统计结果认为,超长水平段水平井技术可有效增大气藏暴露面积,更大限度地提高产量和采收率。但是,苏里格致密气藏超长水平段水平井钻井完井过程中,常出现循环泵压高、摩阻扭矩大、机械钻速低、井眼清洁困难和完井套管柱下入困难等问题,给采用长水平段水平井技术带来了困难。

针对上述问题,笔者在详细分析钻井完井技术难点的基础上,开展了高效钻具和钻井设备优化配置、井眼轨道设计和井眼轨迹控制、水平段钻井提速和清洁,以及旋转导向钻井、强抑制润滑性水基钻井液和“旋转引鞋+套管”漂浮下入等技术研究,形成了苏里格致密气藏超长水平段水平井钻井完井关键技术,然后在靖45-24H2井、靖50-26H1井进行了现场试验,取得了良好效果,为该致密气藏的高效勘探开发及国内类似致密气超长水平段水平井的安全高效钻井完井提供了技术支撑和储备。

1 钻井完井技术难点

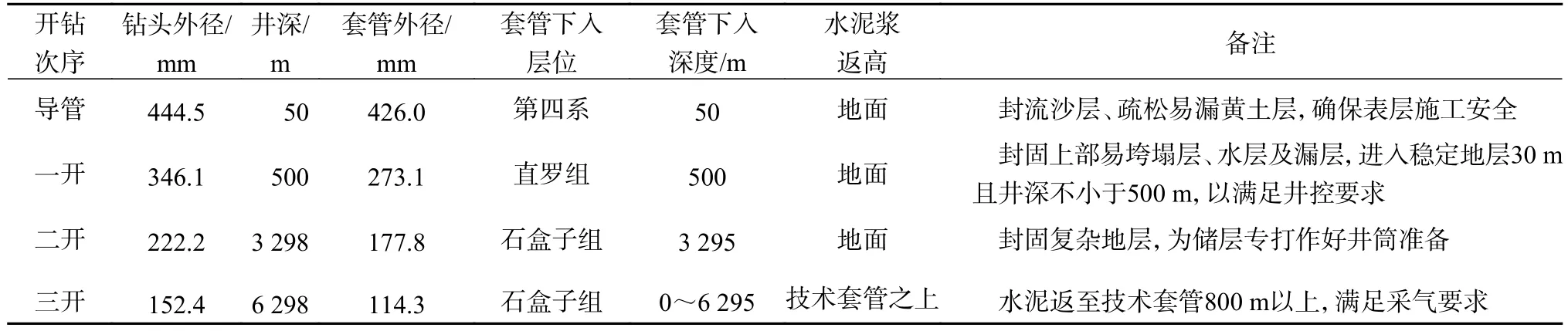

苏里格气田自上而下钻遇新生界第四系,白垩系洛河组,侏罗系安定组、直罗组、延安组,中生界三叠系延长组、纸坊组、和尚沟组、刘家沟组,二叠系石千峰组、石盒子组、山西组,上古生界石炭系本溪组、太原组,下古生界奥陶系马家沟组[1]。根据该气田的地层特点,为预防发生井下故障和井下复杂情况,实现储层专层专打,缩短裸眼井段长度,降低钻具摩阻和扭矩,最大限度地延伸水平段长度,采用了“导管+三开”井身结构,其典型的井身结构见表1。

表1 典型的“导管+三开”井身结构Table 1 Typical “conductor + three sections” casing program

实践表明,长水平段水平井作为最大储层接触(MRC)技术[2]的一种重要形式,具有较好的现场效果。但由于水平段长、钻遇目的层物性差、泥质含量高和钻井液浸泡时间长,苏里格气田致密气藏超长水平段水平井钻井完井过程中存在以下技术难点:

1)循环压耗高。采用ϕ152.4 mm钻头钻进水平段,井眼小,环空间隙窄,随着水平裸眼段延伸,循环压耗逐渐升高。水平段长度大于2 000 m时,环空当量循环密度达到1.54 kg/L,泵压达到28 MPa,设备负荷重,对钻井设备和钻具性能要求较高。

2)摩阻扭矩大,滑动效率低。水平段长度达到2 000 m 时,钻具摩阻 300~450 kN,扭矩 12~16 kN·m。随着水平段不断增长,钻具与井壁的摩阻扭矩大幅度增加,易导致钻柱发生屈曲变形,无法有效传递钻压,采用常规导向钻具组合钻进水平段困难,滑动钻进效率低,周期长。

3)致密气储层机械钻速低,超长水平段钻进困难。致密砂岩储层物性差,泥质含量高,钻遇泥岩时机械钻速低至1.95 m/h,平均机械钻速只有6.00 m/h,严重制约了水平段的钻速。

4)井眼清洁困难。因环空压耗高,排量受限,岩屑在井内运移速度慢,滞留时间长,易在下井壁沉积形成岩屑床。为满足超长水平段小井眼水平井的井眼清洁要求,排量与泵压的选择成为关键。同时,岩屑床的存在也导致钻具与井壁之间的摩阻扭矩增加。

5)水平段泥岩井壁稳定性差。超长水平段穿行于二叠系石盒子组,由于石盒子组物性差、泥质含量高和存在泥岩夹层,超长水平段钻井周期长、浸泡时间长,更容易导致泥岩段井眼失稳垮塌,造成井下故障和复杂情况。

6)完井套管柱下入困难。ϕ152.4 mm超长水平井眼中套管紧贴下井壁,摩阻大,套管柱下入时间长达35~40 h,下入难度较大,易发生套管压差卡钻。

2 钻井完井关键技术

2.1 钻具和钻井设备优化配置

针对苏里格致密气藏超长水平段水平井施工过程中摩阻扭矩大、泵压高的问题,考虑井眼清洁、井下故障和复杂情况处理能力等因素,利用软件模拟分析了循环压耗、抗扭及抗拉强度等参数,优化配置了钻具和钻井设备。

2.1.1 超长水平段的排量及泵压预测

设ϕ152.4 mm 水平井段长 4 000 m,给定钻井液密度、排量、井深及钻具组合,利用软件模拟计算了不同尺寸钻具内的压耗、环空压耗及循环泵压,结果见表2。

表2 ϕ152.4 mm井眼中钻具在定排量下的循环压耗Table 2 Circulating pressure losses of drilling tools in a ϕ152.4 mm borehole under fixed flow rate

由表2 可知,ϕ101.6 mm 钻杆在 18 L/s排量时的循环泵压为 30.26 MPa,较ϕ88.9 mm 钻杆的循环泵压低34.9%,说明ϕ101.6 mm钻杆可以满足超长水平段激进钻进要求。

2.1.2 双台肩钻具优选

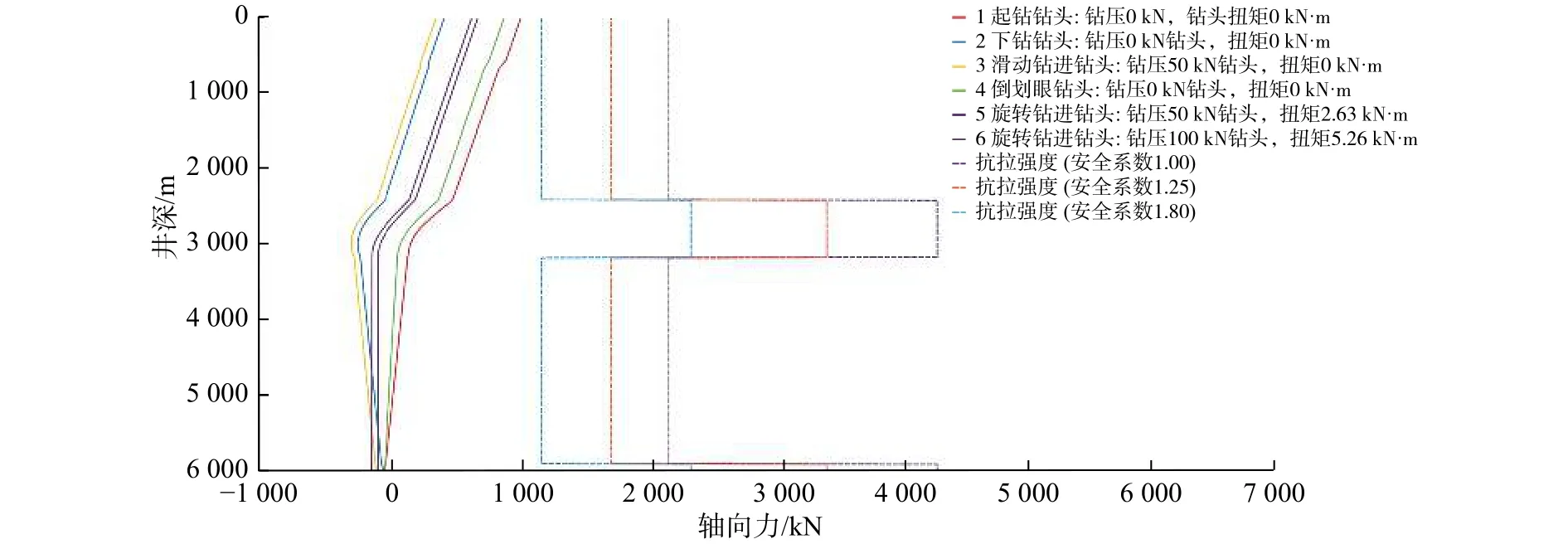

超长水平段循环泵压高、摩阻扭矩大,钻具刺漏、疲劳断裂等风险高,优选双台肩密封高抗拉抗扭ϕ101.6 mm钻杆(S135钢级)。通过增加副台肩形成双台肩密封,具有辅助上扣定位、承担轴向载荷及双面密封的功能,提高了钻具接头抗扭强度及密封性能,相关参数见表3。水平段抗拉强度、抗扭强度校核情况分别见图1、图2。

图2 水平段抗扭强度校核图Fig.2 Torsional strength check of horizontal section

表3 不同扣型钻具性能参数Table 3 Parameters of drilling tools with different connection types

图1 水平段抗拉强度校核图Fig.1 Tensile strength check of horizontal section

由表3和图1、图2可知,ϕ101.6 mm 钻杆(S135 钢级)的拉伸载荷为 2 286 kN,最小抗扭强度为53.28 kN∙m,考虑大钩载荷、扭矩和循环压耗,在满足强度要求的前提下尽可能降低钻机负载为原则,选用该钻杆可在钻井泵负载允许范围内提高钻井排量,有效清洁井筒。

2.1.3 钻井泵优选

随着水平段不断增长,在排量一定的情况下,应用ϕ101.6 mm钻杆,钻具内压耗、环空压耗也逐步增高,为提高钻井泵的安全性,选用3台额定工作压力为 52.0 MPa 的 F–1 600 加强型钻井泵,以满足“高泵压、大排量”激进钻进要求。

2.1.4 高效钻井液净化系统配置

为保证钻井液能有效净化,根据实际工况,应该配套高频率振动筛、中速离心机和大排量一体机等高效钻井液净化系统。

2.2 井眼轨道设计和井眼轨迹控制

利用“空间圆弧+迭代求解”的三维水平井全井段井眼轨道计算模型,形成了“直—增—稳—扭方位增斜—稳—增—稳”的井身剖面。钻井过程中根据偏移距大小,提高造斜点高度,将上部造斜率由0°/30m增至3°/30m,选择增斜扭方位,控制扭方位井段,尽可能在小井斜角下扭方位,滑动方位变化率控制在(4°~10°)/30m,井斜角变化率控制在2°/30m左右。将下部斜井段的全角变化率由12°/30m 降至 5°/30m,井斜角小于 45°时,实钻造斜率略高于设计造斜率,斜井段施工过程中多进行滑动钻进,保证中靶垂深上偏0.5 m;井斜角为45°~60°时,少进行滑动钻进,多复合微调钻进,以提高施工效率;井斜角大于60°后,钻具组合复合增斜率能达到(4°~5°)/30m,以复合增斜方式为主,在入窗前50 m将井斜角控制在83°~85°,稳斜探气顶,发现气层后及时将井斜角调整至89°~90°入窗,确保井眼轨迹圆滑,最大限度地降摩减阻。水平段以复合稳斜钻进为主,控制全角变化率≤3°/30m,根据施工段长选择经济高效的井眼轨迹控制技术:水平段长在1 800 m内时,采用“PDC钻头+螺杆钻具+MWD+水力振荡器”的常规导向组合控制井眼轨迹;水平段长度大于1 800 m后,更换旋转导向钻具组合控制井眼轨迹。

2.3 超长水平段钻井提速和清洁

2.3.1 高效 PDC 钻头设计

石盒子组地层可钻性级值为5.3~5.6[3],基于此,从提高钻头的抗研磨性、自锐性和导向钻进工具面稳定性等3方面对PDC 钻头进行了个性化设计:采用浅锥、双圆弧冠部轮廓同轨布置,五刀翼结构(3个长刀翼+2个短刀翼)设计,提高钻头的导向稳定性;优选进口耐磨性高、抗冲击能力强的新型ϕ16.0 mm主切削齿9颗、心部切削齿3颗,出刃高度 6.0 mm,切削齿按照后倾角度 14.0°~18.0°由钻头中心部位沿冠部从内向外依次布置,使切削齿吃入地层深,攻击性强,机械钻速高。同时,采用高配比水力参数优化设计,选配3个ϕ10.3 mm喷嘴和2个ϕ9.5 mm 喷嘴,钻头喷嘴压降 1.83 MPa,比水功率2.01 W/mm2,提高钻头冷却效果及井底清洗效果,避免井底重复切削现象。PDC钻头流场动力学数值模拟结果表明,井底最大漫流速度可达51.05 m/s。

2.3.2 提高导向钻井效率措施

针对三维水平井偏移距大、纠偏井斜角大、水平段长,钻进中摩阻、扭矩较大,托压严重,工具面控制困难,钻压无法有效传递至钻头,导致滑动机械钻速低的问题,通过研究制定了如下措施:纠偏段和斜井段采用ϕ165.1 mm全液力脉冲自激水力振荡器[4],水平段采用ϕ127.0 mm径向水力振荡器,这2种型号水力振荡器均具有降摩减阻、稳定工具面和提高钻压传递效率等性能,能够大幅度提高导向钻井效率。

2.3.3 提高井眼清洁效果措施

1)井眼清洁工具机械破坏岩屑床携砂。针对超长水平段钻井过程中存在岩屑床导致钻井液通道变小、携岩效果变差、钻具摩阻扭矩增大、井下故障和复杂情况增多等问题,在钻柱中加入岩屑床清除钻杆,利用其加厚段螺旋棱对岩屑床的机械刮削及螺旋棱产生的特殊环空流场对岩屑颗粒的推动加速作用清除岩屑床[5–6]。

2)钻具高转速扰动携砂。ϕ152.4 mm井眼面积比率P-HAR值[7]为1.50,根据P-HAR<3.25适用于小井眼,清洁该井眼的理想携砂转速为120 r/min,将顶驱转速提高至80 r/min以上,利用钻具扰动作用将沉积在下井壁的岩屑携带到上井壁高流速区,提高井眼清洁效果。

2.4 旋转导向钻具组合

随着水平段不断延伸,滑动导向钻井时采用“PDC钻头+螺杆钻具+ MWD+水力振荡器”常规导向钻具组合摩阻大,托压严重,井眼轨迹调整困难。为此,采用了旋转导向钻井系统ATK-GT4G[8–11],组成了旋转导向钻具组合:钻头+旋转导向头+模块马达+ OnTrak(测量短节)+ BCPM(双向通讯短节)+上截止短节。该钻具组合理论造斜率(6°~8°)/30m,能够满足水平段钻井需求。同时,利用近钻头方位伽马成像和电阻率等参数,为提高储层钻遇率及在储层中准确控制井眼轨迹提供指导。

2.5 强抑制润滑性水基钻井液

致密气藏超长水平段水平井面临降摩减阻、井眼清洁、泥岩井壁防塌和储层保护等方面的技术难点[12–13],要求钻井液必须具备强抑制防塌性能,良好的润滑、携岩及流变性,以及储层保护性能。

通过室内试验,优选配制了强抑制润滑性水基钻井液:1.5%~2.0%天然高分子降滤失剂+3.0%白沥青+12.0%~15.0%抑制剂HCOOK+10.0%复合盐抑制剂CQFY-1+3.0%液体聚合醇+0.2%烧碱+0.15%黄原胶+3.0%储层保护剂+2.0%屏蔽暂堵剂+4.0%高效液体润滑剂。该钻井液采用HCOOK和CQFY-1提高密度,降低了固相含量和水的活度,增强了抑制性,使水平段钻遇泥岩层时井眼保持稳定,振动筛返出砂样成型,不糊筛;通过复配使用聚合醇和高效液体润滑剂,在钻具、套管及井壁岩石表面上形成了一层具有一定强度的、可降低摩阻的润滑膜,可达到降低钻具摩阻、扭矩的目的;加入酸溶性储层保护剂和屏蔽暂堵剂,增强了钻井液的封堵性,改善了滤饼质量,降低了滤失量,实现了强封堵防塌和储层保护的双重目标。

2.6 “旋转引鞋+套管”漂浮下入技术

针对水平段裸眼段长度大于2 000 m时,生产套管下入过程中摩阻大、不易下到设计井深的问题,采用“旋转引鞋+套管”漂浮下入技术[10]。

2.6.1 旋转引鞋

旋转引鞋由套管接头、圆锥轴承和螺旋棱旋转头组成,螺旋棱旋转头具有自适应旋转功能。旋转引鞋安装于套管柱的最下段,当套管进入水平裸眼井段沿着井眼下井壁前行过程中遇到岩屑床或者小掉块时,该引鞋在作用力下可自行顺时针、逆时针转换方向转动绕开障碍物,有利于套管顺利下入;当建立循环时钻井液沿着螺旋棱之间的水眼喷射出,反作用力推动引鞋旋转头转动,破坏岩屑床及砂桥,使套管继续下入。

2.6.2 套管漂浮下入措施

为降低下入套管时的摩阻力,在完井套管管柱中加入盲板式漂浮接箍[14],利用漂浮接箍将完井套管柱分为2段:第1段,从完井套管柱下端高承压浮箍到漂浮接箍,下套管过程中无需灌浆,套管柱内充满空气,以减少套管柱对井壁的正压力,从而降低套管柱与井壁的摩擦阻力;第2段,从漂浮接箍到井口段套管柱,下入过程中需要连续灌浆,使套管柱内充满钻井液,确保上部套管柱有足够重量,推动下部套管柱下行,使套管顺利下入井中。套管下至设计井深后,连续向套管灌钻井液,并憋压至击穿盲板设计压力,击穿盲板,连续灌钻井液,置换下部掏空段套管柱内的空气,置换完毕后小排量(10 L/s)顶通高承压浮箍浮鞋,钻井液循环返出正常后,按照预定固井设计排量循环处理钻井液,直到达到固井施工要求。

2.6.3 下套管前的井筒准备

1)利用钻具组合中的岩屑床清除钻杆,采用倒划眼起钻方式破坏岩屑床,修整井眼。

2)采用刚度与套管柱相同的钻具组合通井。通井钻具组合:ϕ152.4 mm 牙轮钻头+330×310 双母接头+ϕ148.0 mm 稳定器+ϕ120.7 mm 钻具止回阀+ϕ101.6 mm 加重钻杆×2 根+ϕ146.0 mm 稳定器+ϕ101.6 mm 普通钻杆×28 根+ϕ101.6 mm 岩屑床清除钻杆 1# +ϕ101.6 mm 钻杆 15 根+ϕ101.6 mm 岩屑床清除钻杆 2#+ϕ101.6 mm 钻杆 15 根+ϕ101.6 mm 岩屑床清除钻杆 3#+ϕ101.6 mm 钻杆。

3)通井到底后大排量循环2周,短起下钻修整井壁、破坏岩屑床,验证泥岩段井眼的稳定性,监测上提下放摩阻,确保井眼畅通无阻;若通井下钻无遇阻,短程起下钻到底循环1周后注润滑封闭浆封水平段起钻,若通井下钻遇阻,短程起下钻必须通过遇阻井段,遇阻段无反应后方可下至井底循环注润滑封闭浆。

4)水平段替入3.0%~4.0%液体润滑剂和6.0%~8.0%固体润滑剂复配的高效润滑封闭浆,封闭整个水平段,以降低水平段的摩擦系数。

2.7 超长水平段窄间隙固井技术

超长水平段环空间隙窄,固井过程中摩阻大、施工压力高和顶替排量受限导致顶替效率低,采取优化水泥浆配方、采用“紊流+塞流”复合顶替方式和套管居中等措施,保证超长水平段窄间隙固井质量。

2.7.1 水泥浆体系优化

为提高水平井固井后环空的有效封隔性,使水平井桥塞分段压裂后增高产量,在三开ϕ152.4 mm井眼下ϕ114.3 mm 套管,采用一次上返固井工艺。针对窄间隙固井时环空间隙宽度仅有19.05 mm带来的易堵塞、水泥环薄等问题,采用了膨胀降滤失水泥浆,其配方为G级水泥+增强剂+降滤失剂+增韧材料+缓凝剂+水,性能见表4。

表4 膨胀降滤失水泥浆的性能Table 4 Properties of expanded fluid loss reducing cement slurry

2.7.2 “紊流+塞流”复合顶替方式

采用漂浮下套管技术施工时,漂浮接箍最大外径 138.2 mm,环空间隙 7.1 mm,较套管接箍环空间隙小5.6 mm,顶替施工压力高,易砂堵憋泵。为此,顶替过程中采用“紊流+塞流”复合变排量顶替,控制井口压力,提高顶替效率,预防井漏、砂堵憋泵发生,保证固井质量[15]。施工过程中尽量使领浆、尾浆出套管时达到紊流,采用0.8 m3/min排量替浆,提高水泥浆顶替效率,在领浆通过漂浮接箍环空段时排量降至0.5 m3/min,用塞流顶替,降低环空压力,以降低压漏地层、砂堵憋泵的风险。

2.7.3 套管扶正技术

一体化的ϕ114.3 mm弓簧弹性套管扶正器具有结构强、与井壁点接触、活动阻力小、居中度高和可通 过性强等特点,与常规螺旋套管扶正器相比,该套管扶正器的扶正效果好,过流面积较大,可大幅度降低下套管时的摩阻。水平段每2根套管安放1只弓簧弹性套管扶正器;进入直井段、斜井段技术套管内后,每3根套管安放1只弓簧弹性套管扶正器,以保证套管居中度,避免出现套管紧贴下井壁造成“宽窄边”现象,提高水泥浆顶替效率和固井质量。

3 现场试验

3.1 整体试验效果

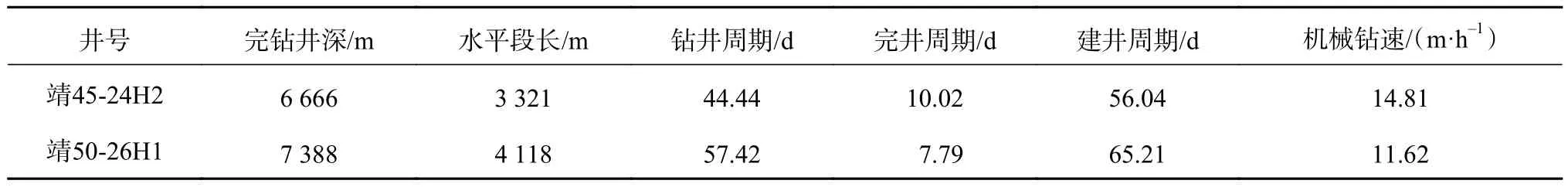

苏里格致密气藏超长水平段钻井完井关键技术在靖45-24H2井和靖50-26H1井进行了现场试验,施工过程中无井下故障和复杂情况发生,整体效果良好。2口试验井的具体技术指标见表5。

表5 试验井的技术指标Table 5 Technical indicators of test wells

靖45-24H2井和靖50-26H1井平均完钻井深7 027.00 m,平均水平段长 3 719.50 m,平均钻井周期50.93 d,平均机械钻速 12.94 m/h。其中,靖 50-26H1井完钻井深 7 388.00 m、水平段长 4 118.00 m,创造了当时长庆油田井深最深和陆上油气井水平段最长2项纪录。

3.2 关键技术试验效果

1)采用上文的井眼轨道设计技术,提高造斜点,减小纠偏井段的最大井斜角,采用增斜扭方位方式,将扭方位井段全角变化率控制在6°/30m,将斜井段全角变化率由12°/30m降至5°/30m,摩阻降低30%。井眼轨道优化设计前后的数据见表6。

表6 井眼轨道优化设计数据Table 6 Data of optimized borehole trajectory design

2)靖45-24H2井和靖50-26H1井都采用了“SF56H3型PDC钻头+螺杆钻具+MWD”的钻具组合进行钻进,单只钻头最高进尺1 455 m,机械钻速 11.73 m/h,平均单只钻头进尺 906 m,平均机械钻速12.53 m/h,较优化前提高了53.74%;斜井段应用了ϕ165.1 mm水力振荡器,平均滑动钻进机械钻速6.55 m/h,较未应用该水力振荡器时的滑动钻进机械钻速提高了87.23%;水平段应用了ϕ127.0 mm水力振荡器,平均滑动钻进机械钻速4.39 m/h,与未应用该水力振荡器相比提高了126.6%。

3)为降低水平段施工难度和钻井成本、提高施工效率,分段应用了“PDC钻头+螺杆钻具+ MWD+水力振荡器”常规钻具组合与旋转导向钻具组合。旋转导向钻进参数:钻压50~80 kN,转速85~90 r/min,排量 18~20 L/s,泵压 30~35 MPa。应用井段最大全角变化率2.81°/30m、平均全角变化率0.74°/30m,分别比常规钻具组合低20.93%和60.63%(见表7),井眼轨迹平滑。完钻时下放摩阻30~45 kN,扭矩 18~23 kN·m,与采用常规钻具组合钻进2 000 m长水平段的摩阻扭矩相当。根据近钻头伽马成像得知,靖45-24H2井和靖50-26H1井水平段砂岩钻遇率分别为100%、99.3%,气层钻遇率分别为93.9%、98.0%。

表7 常规钻具与旋转导向钻具应用数据对比Table 7 Application data comparison of conventional drilling tools and RSS drilling tools

4)超长水平段应用了高效强抑制润滑水基钻井液,其性能:密度 1.27~1.35 kg/L、漏斗黏度 55~65 s、API滤失量 2.5~3.5 mL、高温高压滤失量 8~12 mL、塑性黏度 22~35 mPa·s、动切力 10~14 Pa、动塑比0.45~0.60、含砂量0.2%~0.3%。控制钻井液动切力不低于10 Pa、动塑比不小于0.45,保证了携岩效果,抑制了泥岩水化膨胀,有效降低了摩阻扭矩,保证了超长水平段的安全高效钻进。同区块用不同钻井液的通井摩阻、扭矩对比情况见图3。

由图3可知:靖45-24H2井和靖50-26H1井采用相同的钻具组合通井,通至水平段1 500 m处的摩阻分别为 160 和 190 kN,扭矩分别为 12 和 14 kN·m,与同区块采用常规钻井液施工的靖72-58H2井(水平段长 1 500 m)相比,下放摩阻降低 32%~42%,扭矩降低22%~33%。

图3 采用不同钻井液时的通井摩阻、扭矩对比Fig.3 Comparison of friction and torque in drafting process with different drilling fluids

5)靖45-24H2井和靖50-26H1井下套管时采用了NDS盲板式漂浮接箍,水平段下套管顺利,摩阻降低近50%。下套管之前,利用Landmark软件进行计算分析,漂浮接箍以下摩阻系数取0.5~0.7,技术套管内摩阻系数取0.2,钻井液密度1.35 kg/L,对应浮力系数0.83。按此计算,靖45-24H2井漂浮段长3 228 m时,套管下至目的位置后的井口悬重为381.3~488.9 kN;靖 50-26H1 井漂浮段长 3 627 m时,套管下至目的位置后的井口悬重为442.3~587.4 kN。靖45-24H2井和靖50-26H1下完套管时,实际井口悬重分别为370~480和410~580 kN。可以看出,实际井口悬重与计算井口悬重基本符合。

靖 45-24H2 井、靖 50-26H1 井与靖 72-58H2 井完井套管柱下入摩阻对比情况如图4所示。

图4 完井套管柱下入摩阻对比Fig.4 Comparison of friction in running of completion casing string

由图4可知,靖45-24H2井、靖50-26H1井的完井套管柱下至水平段1 500 m处时,下放摩阻分别为130和100 kN,与同区块靖72-58H2井(水平段长1 500 m)相比,降低了 38%~52%。

4 结论与建议

1)针对苏里格气田致密气藏超长水平段水平井钻井完井过程中循环泵压高、摩阻扭矩大、机械钻速低、井眼清洁困难、完井套管柱下入困难等问题,进行了高效钻具和钻井设备优化配置、井眼轨道设计和井眼轨迹控制、水平段钻井提速和清洁,以及旋转导向钻井、强抑制润滑性水基钻井液和“旋转引鞋+套管漂浮”下入等技术研究,形成了苏里格致密气藏超长水平段水平井钻井完井关键技术。

2)超长水平段水平井采取配套处理措施,用强抑制润滑水基钻井液替代油基钻井液,能够保障水平段的延伸能力。

3)“旋转引鞋+套管”漂浮下入技术和长水平段窄间隙固井技术配套应用,能降低套管下入摩阻和下入难度,保障完井套管柱安全顺利下至设计位置。

4)建议根据钻井工程设计,超长水平段施工初期配合应用旋转导向技术和近钻头方位伽马成像技术,精准控制井眼轨迹,使其穿行于有效储层中,并使井眼轨迹平滑、提高储层钻遇率,达到提高钻速、降摩减扭和最大限度延伸水平段长度的目的。