环空加压固井对双层套管水泥环界面径向应力的影响

丁士东, 刘 奎, 刘小刚, 周仕明, 陶 谦, 李鹏程

(1.页岩油气富集机理与有效开发国家重点试验室,北京 102206;2.中国石化石油工程技术研究院,北京 102206)

油气井水泥环密封失效问题已经成为致密气、页岩气等生产和储气库运行的主要安全隐患。钻井、完井及注采过程中套管内压力的变化会造成水泥环界面密封失效,产生严重的环空带压问题[1–6]。随着体积压裂技术在非常规油气井中的使用,环空带压井数量急剧增加。涪陵页岩气田环空带压井占比曾高达75.8%,而威荣页岩气田同样出现了严重的环空带压问题。

提高水泥环密封能力、解决环空带压问题成为新的研究热点。在水泥环密封失效机理及控制方法方面,前人已取得了很多的研究成果[7–13]。初纬和姚晓等人[14–15]计算了套管内加卸载引起的水泥环塑性变形及相应界面径向应力的变化;刘洋和许红林等人[16–17]利用力学模型,分析了井内试压和压裂等完井作业造成的水泥环周向拉伸破坏;赵效锋等人[18]认为水泥环内壁较大的周向应力和径向应力是造成水泥环强度降低的主要因素;李早元等人[19–20]的研究表明,循环加卸载与高套管内压均能降低水泥环的密封能力,加入分散性纤维可增强水泥环的韧性,提高水泥环的完整性;刘硕琼和步玉环等人[21–22]计算了全井段的水泥环应力,发现水泥环内外界面径向应力在浅部地层中为拉应力,而在深部地层中则为压应力;刘奎等人[23–24]认为页岩气井水泥环径向应力过大造成的塑性变形是页岩气井环空密封失效的主因;陶谦和张林海等人[25–26]采用试验方法,分析了压裂对水泥环密封能力的影响,提出采用弹韧性水泥浆改善水泥环的密封能力;Zhou Shiming等人[27–28]研究了套管内压变化条件下水泥环界面产生微环隙的机理,认为套管内壁加卸载引起的水泥环内壁屈服变形导致了水泥环密封失效。

前人的研究从水泥浆体系优化方面提出了提高水泥环密封能力的方法[7,10,13,29–30]。近年来,工程上还通过优化固井工艺,采用环空加压固井的方法提高水泥环的密封完整性,取得了较好效果。但是,环空加压固井对全井段套管–水泥环–套管系统的作用机理和影响规律尚不清楚,亟需深入研究。笔者前期针对环空加压固井对深井段单层套管系统应力状态和密封能力的影响进行了分析,但未对浅井段(生产套管与技术套管重叠段)双层套管系统应力状态进行研究,而双层套管系统内水泥环的密封能力对控制环空带压具有重要意义。因此,笔者针对环空加压固井后双层套管系统水泥环界面应力状态,建立了环空加压固井结束后水泥环界面应力的理论计算模型,分析了环空加压固井对水泥环界面应力及其密封能力的影响。

1 固井时的井筒力学状态

水泥环界面径向应力是影响界面密封能力的重要因素,为分析环空加压固井对水泥环界面径向应力的影响,揭示环空加压固井对提高双层套管内水泥环密封能力的力学机理,通过建立套管–水泥–地层系统力学分析模型(见图1),实现对套管–水泥–地层系统中任意位置应力的计算。

图1 套管–水泥环–地层岩石系统力学分析模型Fig.1 Mechanical model of casing-cement sheath -formation rock system

内层套管与外层套管环空内(环空1)的水泥环称为水泥环1,外层套管与井壁之间的水泥环称为水泥环2。内层套管–水泥环1接触面为界面Ⅰ、水泥环1–外层套管接触面为界面Ⅱ、外层套管–水泥环2接触面为界面Ⅲ、水泥环2–地层岩石接触面为界面Ⅳ。力学模型中的各组成部分初始状态几何尺寸设置情况:内层套管内半径ra=a;内层套管外半径rb=b;外层套管内半径rc=c;外层套管外半径rd=d;井眼半径re=e;地层岩石外半径rf=f,设为无穷大。

1.1 常规固井及后续作业井筒力学状态

1)注水泥。水泥浆填充在内层套管和外层套管之间的环空1中,此时,内层套管–水泥浆–外层套管–水泥环2–地层系统界面几何尺寸与系统初始状态相同。

2)固井结束。水泥浆固化成水泥环1,此时,内层套管–水泥环1–外层套管–水泥环2–地层系统界面几何尺寸仍与系统初始状态相同。

3)压裂等作业引起套管内压增大。内层套管内流体压力增大,套管、水泥环、地层岩石在内层套管内压作用下向外膨胀,此时,内层套管–水泥环1–外层套管–水泥环2–地层系统各界面半径均增大,即ra>a,rb>b,rc>c,rd>d,re>e,无穷大的地层岩石外半径保持不变,即rf=f。内层套管内压升高引起界面Ⅰ和界面Ⅱ处的径向应力增大,导致水泥环1发生塑性变形。

4)压裂等作业结束套管内压释放。内层套管内压降低,发生膨胀的内层套管恢复至初始状态,由于水泥环1存在较大塑性变形,水泥环1内界面无法恢复到初始状态,界面Ⅰ上产生微环隙。此时,ra=a,rbs=b,rbt>b,rc=c,rd=d,re=e,rf=f。其中rbs为步骤4)结束时内层套管外半径,rbt为步骤4)结束时水泥环1内半径。

1.2 环空加压固井及后续作业井筒力学状态

1)注水泥(环空加压)。注水泥结束后水泥浆充满环空1,同时在环空1内施加环空压力pk。由于环空压力pk的作用,内层套管承受向内的挤压力,外层套管承受向外的挤压力。此时,ra

2)固井结束(环空卸压)。环空1中水泥浆固化成水泥环1后,环空压力将卸至0。内层套管和外层套管具有恢到初始状态的趋势,由于水泥环1的内外界面具有抵抗套管恢复形状的作用,套管的恢复趋势在一定程度上被水泥环1阻碍,此时ra

3)压裂等作业引起套管内压增大。内层套管内流体压力升高,套管、水泥环、地层岩石在内层套管内流体压力的作用下向外膨胀。此时,内层套管–水泥环1–外层套管–水泥环2–地层系统由内向外的界面半径与初始状态的关系较复杂,将在后文中进行讨论。套管内压增大将导致套管–水泥环界面径向应力增大,水泥环1发生塑性变形。

4)压裂等作业结束,套管内压释放。由于在固井过程中预先施加了环空压力,内层套管内压降低时,内层套管也无法恢复至初始状态。即使水泥环1发生了塑性变形,界面Ⅰ和界面Ⅱ上仍将存在径向压应力,界面上不会产生微环隙。此时,ra

2 界面应力计算方法

2.1 环空加压固井的加载过程

在环空加压固井过程中,环空压力pk作用于环空1内水泥浆上。内层套管外壁承受附加压力p1,外层套管内壁承受附加压力p2,p1=p2=pk。

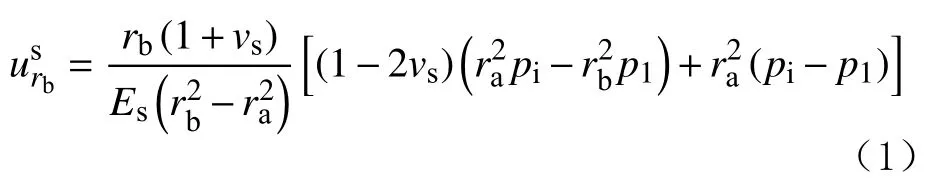

套管内压和环空附加压力引起的内层套管外壁径向位移可表示为:

由于套管内压对内层套管外壁径向位移的影响在套管下放到位后已经完成,环空加压固井过程中套管的内压保持不变,因此可认为pi=0且p1=pk,则式(1)可写成:

由于存在水泥环2和地层岩石,环空加压引起的外层套管内壁径向位移的计算较为复杂,此处将进行详细讨论。外层套管内壁受到的附加压力p2(p2=pk)向外挤压,外层套管、水泥环2和地层岩石将发生向外的径向位移。外层套管–水泥环2–地层岩石系统在外层套管内壁载荷pk作用下,界面Ⅲ和界面Ⅳ上将产生径向应力σⅢ和σⅣ。

外层套管、水泥环2、地层岩石的材料力学参数不同,外层套管内压为pk,地层岩石外壁的载荷为0,其余尺寸如图1所示。外层套管、水泥环2和地层岩石的径向位移为:

式中:rc为外层套管初始内半径,m;rd为外层套管初始外半径,m;re为井眼初始半径,m;rf为地层岩石外半径,m;r为距井眼中心的距离,m;Et为水泥环弹性模量,Pa;vt为水泥环泊松比;Ef为地层岩石弹性模量,Pa;vf为地层岩石泊松比;(i=s,t,f )分别表示套管、水泥环和地层岩石在距井眼中心距离为r处的径向位移,m;pk为环空压力,Pa;σⅢ和σⅣ分别为界面Ⅲ和界面Ⅳ的径向应力,Pa。

求解上述方程可得环空加压固井时界面Ⅲ处的径向应力σⅢ和界面Ⅳ处的径向应力σⅣ分别为:

根据界面Ⅲ处径向应力σⅢ,可以计算在环空加压压力pk作用下外层套管内壁的径向位移:

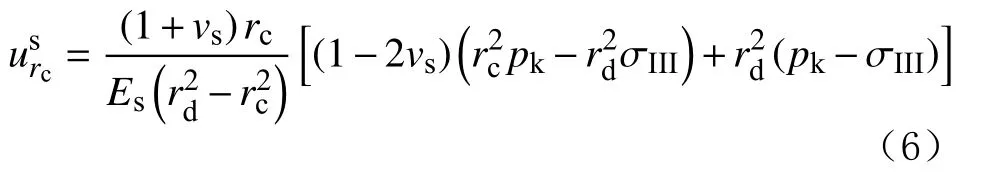

将式(5)计算得到的界面Ⅲ径向应力σⅢ代入式(6),则式(6)可改写成:

2.2 环空加压固井的卸载过程

环空加压固井的卸载过程中,环空1中的水泥浆已固化为具有一定强度的水泥环1,环空压力pk降至0。已发生径向位移的内层套管和外层套管在环空卸压时存在恢复到初始状态的趋势,但它们恢复初始状态的趋势受到水泥环1的阻挡,在套管、水泥环1和地层岩石界面产生挤压应力并在界面上满足应力和位移连续条件。最终,井眼系统达到应力平衡状态。界面Ⅰ上由环空卸压产生的径向应力设为σI,界面Ⅱ上产生的径向应力设为σⅡ。

在环空加压过程中,内层套管外壁附加压力p1(p1=pk)。但环空卸压后,界面Ⅰ处的径向应力变为σI,则因卸压引起的内层套管外壁载荷变化量为σI-pk,由该载荷变化引起的内层套管外壁径向位移为:

环空加压过程中,外层套管内壁的压力为p2(p2=pk),但环空卸压后,界面Ⅱ处的径向应力变为σⅡ,则因卸压引起的外层套管内壁载荷变化量为σⅡ-pk,由该载荷变化引起的外层套管内壁径向位移为:

环空卸压过程中,水泥环1受到内层套管和外层套管的挤压,且在界面Ⅰ和界面Ⅱ上产生的径向应力分别为σI和σⅡ。水泥环1在界面Ⅰ处由于σI和σⅡ作用而产生的径向位移为:

同理,水泥环1在界面Ⅱ处由于σI和σⅡ作用而产生的径向位移为:

式(12)可简化为:

同理,根据外层套管与水泥环1在界面Ⅱ处径向位移的连续性(),可得

式(14)可简化为:

求解式(13)和式(15),可得到环空加压固井卸压后界面Ⅰ和Ⅱ处的径向应力σI和σⅡ分别为:

3 试验测试

采用中国石化石油工程技术研究院研制的全尺寸多功能水泥环密封评价装置(见图2),模拟测试油气井环空加压固井后水泥环密封能力。全尺寸多功能水泥环密封评价装置外筒钢材的弹性模量为210 GPa,页岩气储层岩石的弹性模量约为45 GPa,水泥环弹性模量约为12 GPa,因此,将全尺寸多功能水泥环密封评价装置的外圆筒壁厚设定为35 mm以代替外层套管–水泥环–地层岩石系统,内层套管的壁厚根据现场实际情况加工。利用该装置,测试环空加不同压力时的环空气窜压力。

图2 全尺寸多功能水泥环密封评价装置Fig.2 Full-size multifunctional evaluation device for the sealing ability of cement sheath

首先关闭所有阀门,环空内充满水泥浆后,打开环空压力控制阀,高压流体环空压力控制阀给环空内水泥浆加压,模拟环空加压固井工艺。环空内水泥浆凝固后,环空卸压,环空压力控制阀连接管线内的流体压力恢复到常压,环空压力pk变为0。保持环空压力控制阀开启,打开环空进气阀,高压氮气进入环空底部。环空底部氮气压力不同,进入环空顶部环空压力控制阀氮气的流量也不同。不同环空加压压力条件下,随着环空底部环空进气阀处氮气注入压力升高,环空压力控制阀处氮气流量的变化情况如图3所示。理论计算结果和试验测试所得的气窜压力如表1所示。

图3 不同环空压力下环空氮气流量与进气口压力的关系Fig.3 Relationship between nitrogen flow rate in annulus and inlet pressure under different annular pressure

表1 理论计算和试验测得的气窜压力Table 1 Gas channeling pressure obtained by theoretical calculation and experiment

从图3可以看出,在环空底部氮气压力达到突破压力之前,氮气流量恒定为0。当氮气压力达到环空突破压力以后,随着氮气压力升高,氮气流量缓慢增加。最后,当氮气压力达到一定数值后,氮气压力稍微升高就造成氮气流量急剧增大,预示环空已经发生气窜,该氮气压力则为气窜压力。对比分析表1中的理论计算气窜压力与试验气窜压力结果可知,理论计算结果与试验结果的误差小,既验证了理论计算方法的准确性,也表明了环空加压固井提高水泥环密封能力的有效性。

4 算例分析

西南地区某页岩气井水泥环、中间套管和生产套管的尺寸和材料力学参数如表2所示。针对不同环空加压条件,采用上文建立的环空加压固井界面应力计算方法,计算不同水泥环弹性模量条件下的界面径向应力,结果如图4所示。根据现场实际情况,固井过程中环空加压压力pk分别设为5,10和15 MPa。

表2 页岩气井井身剖面力学参数Table 2 Mechanical parameters of casing program of shale gas wells

图4 不同环空压力下界面径向应力与水泥环弹性模量的关系Fig.4 Relationship between radial stress on interface and elastic modulus of cement sheath under different annulus pressure

从图4可以看出,界面Ⅰ处的径向应力σⅠ大于界面Ⅱ处的径向应力σⅡ,环空加压固井对提高界面Ⅰ的密封能力更有效。固井过程中环空所加压力越高,界面径向应力越大,界面径向应力随环空所加压力增大呈线性增加。由于页岩气井压裂造成的水泥环塑性变形和密封失效主要发生在界面Ⅰ处,因此环空加压固井对提高页岩气井水泥环密封能力的效果显著。水泥环弹性模量增大,水泥环在界面Ⅰ和界面Ⅱ的径向应力均增大,界面密封能力增强。常规水泥石的弹性模量为12 GPa,当环空所加压力为 10 MPa 时,界面Ⅱ的径向应力为 6.2 MPa,极大地提高了水泥环的密封能力。

5 结 论

1)对比分析了常规固井和环空加压固井力学状态的不同,环空加压固井能够提高内层水泥环界面径向应力并提升水泥环的密封能力,降低环空带压的风险。

2)通过考虑环空加压固井加卸载过程中套管–水泥环界面和水泥环–地层岩石界面径向位移的连续性,建立了环空加压固井对双层套管–水泥环系统密封能力影响的力学分析模型,并通过环空加压固井模拟试验验证了力学分析模型的准确性。

3)固井过程环空加压可使界面上产生径向压应力,使水泥环的密封能力增强。水泥环弹性模量和环空所加压力增大均可以使界面径向应力增大,但固井时要综合考虑地层承压能力等因素,优化设计水泥环弹性模量和环空所加压力。