隔水管充气双梯度钻井充气水深和充气速率研究

祝效华, 冉 亮, 敬 俊, 孙汉文, 王成涛, 张一鹏

(1.西南石油大学机电工程学院,四川成都 610500;2.四川宝石机械石油钻头有限责任公司,四川成都 610051)

随着我国海洋油气资源开发步伐的加快,深水油气和浅层天然气水合物开发面临的产层易漏、表层疏松和安全密度窗口窄等难题愈发凸显,给井身结构设计、水下钻进、井控等带来了诸多难题,严重制约了海洋油气资源的勘探开发[1]。双梯度钻井技术能够较好地解决上述问题。事实上,国外已实现双梯度钻井的工业化应用:Conoco公司研发的SMD双梯度钻井系统,于2001年在墨西哥湾绿峡136个区块进行了测试,如今已正式投入使用;挪威AGR公司在2005年研发的钻井液回收系统,已经在黑海某油田投入使用,并已取得较好的经济收益。我国双梯度钻井方面的研究和应用尚处于起步阶段,关键技术还未取得突破。为了实现我国海洋油气资源安全自主有效开发,需要掌握双梯度钻井的核心技术。明确环空气液两相流流动规律是研制隔水管充气双梯度钻井设备的关键。目前,已有大量计算气液两相流管内和环空动静态流变参数的模型:Poettman模型可用于管内气液两相流相关参数的计算,不足之处是忽略了气体摩擦力和滑脱造成的影响[2];Woods计算模型适用于环空流型为纯气泡流的计算,在气液比比较低的情况下,其计算结果比较准确,但随着气液比增大,环空中的气体将出现不同的流态,并非单一流态[3];HK模型将流态分为气泡流、段塞流、过渡流和环雾流,井深较浅时,该模型的计算结果与实际偏差较小,但用于深海钻井时,计算存在一定误差,且实际上环空中主要是气泡流和段塞流[4–10]。针对隔水管充气双梯度钻井,国内学者已进行了如下研究:杨小刚[11]建立了气液两相流计算模型,推导出双梯度钻井充气速率计算方程,并进行了井控模拟计算;苗典远[12]通过建立气液固多相流流动方程,计算了充气量,分析了影响充气量的因素;殷志明[13]分析了各种双梯度钻井系统的工作原理,建立了双梯度钻井井筒水力学计算模型;王江帅等人[14]基于井筒流体流动与传热理论,建立了变压力梯度下钻井环空温度和压力预测模型。以上模型都是通过对比压力计算充气速率,需要反复试算,计算过程繁琐,有时还会出现计算结果不收敛的问题,应用不方便,并且大多只是利用模型进行了数值模拟,未通过试验验证。

隔水管充气双梯度钻井通过充气管路向隔水管底部充入气体,降低隔水管环空流体密度,实现井底压力调节[15]。笔者基于这一基本原理,建立了隔水管环空压力计算微元模型,推导出了隔水管充气双梯度钻井充气速率计算模型。利用该模型预测了充气速率,并将预测结果与现场实测数据进行对比,验证了模型的可行性。在此基础上,以南海某深水井为例,分析了施工参数对隔水管充气双梯度钻井充气水深、泥线处环空压力和充气速率的影响,发现隔水管充气双梯度钻井存在3个充气水深段,调压效果受井口回压影响较大,并提出根据充气水深合理配置充气管路,从而更好地实现压力调控。

1 数学模型的建立

隔水管充气双梯度钻井原理如图1(a)所示。钻井液由钻杆顶部注入,到达钻头后流入环空,而后沿环空上返至井口,经三相分离器后返流至钻井液池。在此过程中,空气压缩机泵出高压气体,经充气管路到达隔水管底部后进入隔水管环空,与环空中的钻井液混合形成含气的钻井液。随着充气速率增大,含气钻井液的密度降低,这样隔水管环空和井眼环空的压力梯度就不同了。当泥线处隔水管环空压力与该深度海水静液柱压力相等时,表明此时含气钻井液的密度已经与海水相同或相近,即实现了隔水管充气双梯度钻井的目的[16]。

为研究隔水管充气双梯度钻井,需建立相关的数学模型。在保证一定精度的情况下,建立数学模型时进行了以下假设:1)气液处于稳态流状态,气液不相融且液体排量已知;2)整个系统没有其他限流装置引起的压力损失,压降是由气液两相流相互作用引起的;3)流体温度为线性变化,未出现局部温度突然变化;4)液体不可压缩,其性质已知且恒定;5)隔水管处于垂直状态,其结构和尺寸已知;6)隔水管出口压力已知,其通常由节流装置控制。

1.1 隔水管环空压力计算微元模型

分析隔水管充气双梯度钻井环空内压力变化规律是建立充气速率计算模型的前提,因此,首先建立隔水管环空压力计算微元模型。如图1(b)所示,将隔水管环空等分为n个微元井段,每微元井段体积为Vh,其中气体的体积为Vg、液体的体积为V1,每微元井段高度为Δh,隔水管环空截面积为A。气体从隔水管底部注入,上升过程中其体积不断增大。

图1 隔水管充气双梯度钻井基本原理Fig.1 Basic principle of dual-gradient drilling with gas-charging in risers

每微元井段流体的质量为:

式中:m为流体的质量,kg;m1为流体中液体的质量,kg;mg为流体中气体的质量,kg;vg为单位体积流体内气体占比;ρ1为液体密度,kg/m3;ρg为气体密度,kg/m3;A为隔水管环空截面积,m2;Δh为微元井段的高度,m。

在海平面,流体受到的大气压力为p0,水深h处的液柱压力为ph,则水深h处的总压力为p0+ph。沿隔水管环空从上而下流体的温度变化较大,不能用等温压缩过程来表示,于是根据理想气体状态方程建立水深h处与海平面处气体体积的关系:

由式(2)可得:

假设同一层单位体积流体内气体占比相同,则水深h处流体的密度ρh为:

假设水深h+dh处的压力为p0+ph+dp,因为dh很小,可以认为流体的密度还未发生改变,则:

整理得:

对式(6)进行积分,即得到整个隔水管内流体的液柱压力:

式(7)即隔水管环空压力计算模型,借助数值计算软件求解该式即可求得隔水管环空内压力。

1.2 漂移流模型的应用

由于式(7)未考虑气液摩阻作用,求解精度有限,故引入漂移流模型进行修正。漂移流模型是工程中应用较好的计算模型之一,针对流体流动产生的摩阻、气液两相的相互作用以及空泡率的计算具有较高的求解精度[17]。

在实际两相流中,分布系数C0和平均漂移速度并不能直接测得[18],笔者采用Hibiki-Ishii方法计算分布系数C0:

采用Taitel和Duakler方法计算压降pθ:

式中: τl和 τg分别为液体和气体的剪切应力,N/m2;sl和sg分别为液体和气体的湿周长,m;Al和Ag分别为管子界面液体和气体的面积,m2;g为重力加速度,m/s2。

考虑到研究对象是气液两相流的稳态流动,所以将漂移流中气相漂移速度计算公式的应用范围扩大,用其求解气相平均漂移速度,即:

同理,液相平均漂移速度为:

气液平均漂移速度比为:

式中,S为气液平均漂移速度比。

1.3 充气速率工程算法

由于液体不可压缩,所以未充气时,隔水管环空中流体的当量密度就是液体密度ρ1。

向隔水管环空充气达到稳态后,隔水管环空中流体的当量密度 ρ2为:

式中: ρ2为充气达到稳态后,隔水管环空流体的当量密度;kg/m3;和Mg分别为充气达到稳态后,隔水管环空流体中液体和气体的质量,kg。

充气前后隔水管环空流体当量密度的变化 γ为:

气体的质量很小,因此可忽略不计,即:

式中:γ为充气前后隔水管环空流体当量密度的变化,kg/m3;和分别为充气达到稳态后隔水管环空中液体和气体的体积,m3。

充气达到稳态后,根据理想气体体积状态方程,可得到隔水管环空中气体的体积,即:

式中:i为所取井段底部的深度,m;pτ为充气达到稳态后,将隔水管环空等分为n个井段,每一井段所受的液柱压力( τ =1∼n),MPa。

大气压对应水柱高度为 10.336 m,则i取 10.336 m。隔水管环空总体积即:

式中:rG为隔水管内径,m;rz为钻杆外径,m;H为隔水管总深度,m。

利用式(7)求出的压力未考虑气液两相相互作用对压降的影响,故在此进行修正,可由pτ=p−dpθ表示。结合式(17)和式(19)可得:

标准状况下1 mol任何理想气体的体积都是22.4 L,即:

式中:Vgs为井段内气体在标准状况下的体积,m3。

处于动态平衡时,气液的滑速比为S,若钻井液充满液体占用体积的时间为t,则气体充满气体占用体积的时间就是t/S,结合式(17)得:

式中:Ql为钻井液排量,m3/s。

式中:Qg为气体排量,m3/s。

至此,获得了隔水管充气双梯度钻井充气速率计算模型及其全部参数的确定方法。

2 模型验证

将陆上试验井隔水管充气双梯度钻井试验数据与上述隔水管充气双梯度钻井充气速率计算模型的预测结果进行对比,以验证该模型的可行性。陆上试验井井深700.00 m,利用试验井已有井身结构模拟隔水管,钻杆底部加装充气接头,充气管路沿钻杆外侧至底部连接充气接头,测压短接安装在充气接头下端测量井底压力,如图2所示。

图2 隔水管充气双梯度钻井试验装置Fig.2 Experimental devices for dual-gradient drilling with gas-charging in risers

利用陆上试验井进行隔水管充气双梯度钻井试验,主要测试不同泵排量条件下井底压力与气体流量(空气压缩机排量)的关系。采用井下测压短接监测井深270.00 m处的压力,地面传感器记录空气压缩机的压力和排量等数据。从试验结果中选取5个泵排量下的试验数据与模型计算结果进行对比,结果见表1。由表1可知,最小相对误差出现在1-A组,为3.6%,最大相对误差出现在6-E组,为7.3 %,模型计算结果与试验实测结果的相对误差在10%之内,满足工程计算精度要求。产生误差的主要原因是,海洋隔水管充气双梯度钻井的充气管线放置于隔水管外,不占用环空体积,而陆上试验井进行充气双梯度钻井试验时,充气管路放置于环空中,导致环空体积变小。

3 充气调压影响因素

以南海某井为例,将海水密度作为隔水管充气双梯度钻井充气段当量密度的调节目标,采用建立的井底压力与充气速率模型,进行隔水管充气调压影响因素分析。该井隔水管外径513.0 mm、内径489.0 mm,钻杆外径 127.0 mm,钻头直径 215.9 mm,充气管内径 75.0 mm,海水密度 1.02 kg/L,充气速率10~50 m3/min,井口回压 0.5~3.5 MPa,水深1 500.00 m,钻井液排量 20~50 L/s,钻井液密度1.1~1.5 kg/L,温度根据南海海域海水温度梯度计算得到。

3.1 充气水深分析

在隔水管充气进行双梯度钻井时,由于隔水管环空中气体体积直接影响钻井液密度,而井底压力与钻井液密度直接相关,故通过研究隔水管环空中气体体积的变化来分析充气调压的有效水深[19–21]。图3为采用不同密度钻井液实现隔水管充气双梯度钻井时,隔水管环空中气体体积与充气水深的关系。图4为采用不同密度钻井液实现双梯度钻井时(钻井液排量40 L/s)充气速率与充气水深的关系。

图3 隔水管环空中气体体积与充气水深的关系Fig.3 Relationship between gas volume in riser annulus and water depths of gas-charging

图4 双梯度钻井时充气速率与充气水深的关系Fig.4 Relationship between gas-charging rates and water depths in dual-gradient drilling

从图3可以看出,隔水管环空中气体体积与充气水深的关系可分为3个阶段:1)在0~300.00 m水深段,隔水管环空中气体体积随充气水深增大呈线性减小趋势,气体体积变化率较大,随充气水深增深气体体积快速变小。这表明在该水深段充气对井底压力的影响最明显,反应最迅速。2)在300.00~1 100.00 m水深段,气体体积总体处于较低水平并且变化率较小。这表明在该水深段充气对隔水管环空中流体当量密度的调节不明显,在井底压力调控中处于辅助调节水深段,反应也不够迅速。水深超过1 100.00 m,气体高度压缩,气体体积变化率很小。超过该水深想要实现双梯度钻井,不仅需要很高的充气速率,并且需要很高的充气压力。在隔水管进行充气双梯度钻井时,可以根据水深,配置不同数量和尺寸的充气管路,通过各个水深段的相互配合,实现压力调控。

从图4可以看出,随着充气水深增加,充气速率及其变化率均相应增加。这是由于随着充气水深增加,气体体积越来越小,想要实现相同当量密度调节所需要的充气速率就更大。在水深1 100.00 m处存在充气速率增量变化拐点,当水深超过1 100.00 m时,水深对充气速率的影响加剧,实现相同当量密度的调节所需要的充气速率增量骤增,这与图3得到的结论相同。此外,充气速率过高容易在近井口井段形成段塞流,影响钻井液的携岩能力[22]。

3.2 井口回压影响分析

在控压钻井中,调节和控制井口回压是控制井底压力的一种常用方法。此外,提高井口回压可以抑制井筒内气体的膨胀,防止井喷发生。利用上文模型分析水深 1 500.00 m、钻井液排量 40 L/s、钻井液密度1.10 kg/L条件下,井口施加不同回压对隔水管环空含气率的影响,结果见图5。从图5可以看出,当充气速率一定时,随着井口回压升高,0~300.00 m水深段含气率降低趋势很明显。而该井段是决定调压效果的关键井段,含气率降低必然导致调压效果大幅降低。

图5 井口回压对隔水管环空含气率的影响Fig.5 Influence of wellhead back pressure on gas content in riser annulus

利用上文模型分析水深1 500.00 m、钻井液排量40 L/s、钻井液密度1.3 kg/L条件下,井口施加不同回压对泥线处隔水管环空压力的影响,结果见图6。从图6可以看出,井口回压每升高1 MPa,充气速率需要升高20%~40%才能抵消掉其对泥线处环空压力造成的影响。这是因为,井口回压升高会导致隔水管上部环空压力增大,压力会随着液柱压力从上到下累加,引起整个隔水管环空压力升高。这就使得气体在隔水管环空一直处于高度压缩状态,导致需要采用更大的充气速率。这表明,合理且较小的井口回压是保证充气高效调节泥线处环空压力、实现双梯度钻井的前提条件。

图6 井口回压对泥线处隔水管环空压力的影响Fig.6 Influence of wellhead back pressure on riser annulus pressure at mudlines

3.3 充气速率影响分析

利用上文模型分析钻井液排量40 L/s、钻井液密度1.1 kg/L条件下,充气速率对不同水深处隔水管环空流体当量密度的影响,结果见图7。从图7可以看出:随着充气速率升高,不同水深处隔水管环空流体当量密度不断降低;随着水深增加,充气速率对隔水管环空流体当量密度的影响程度降低。这是因为随着水深增深,隔水管环空中气体体积占比较小的井段增长,如想降低当量密度,就需要更高的充气速率。但充气速率过高会使环空压力进一步升高,进一步压缩气体体积,多重因素联合作用导致充气速率对隔水管环空流体当量密度的影响程度降低。

图7 充气速率对不同水深处当量密度的影响Fig.7 Influence of gas-charging rates on equivalent density at different water depths

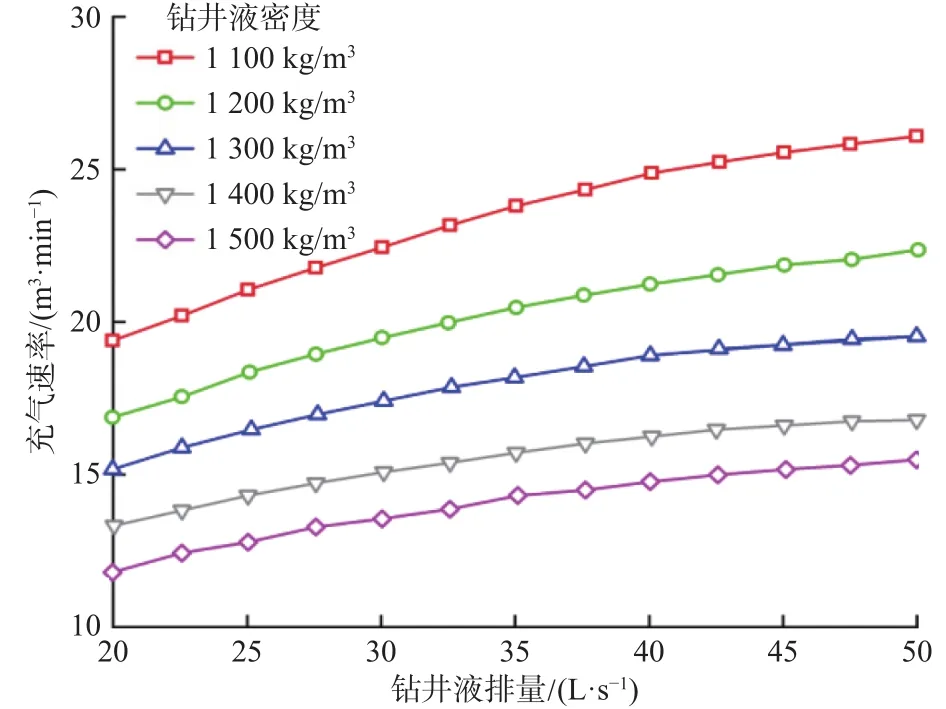

当隔水管长度为1 500.00 m,采用不同密度钻井液实现双梯度钻井时,利用上文模型分析充气速率与钻井液排量的关系,结果见图8。从图8可以看出:随着钻井液排量增大,实现双梯度钻井所需要的充气速率也更高;随着所用钻井液密度升高,充气速率随钻井液排量增大而升高的幅度减小。在实际钻井作业过程中,可依据钻井液排量和密度选取隔水管充气双梯度钻井所需要的充气速率。

图8 钻井液排量对充气速率的影响Fig.8 Influence of flow rates of drilling fluids on gas-charging rates

4 结 论

1)隔水管充气双梯度钻井在0~300.00 m水深段充气,调节井底压力的效果最明显,反应最迅速;在 300.00~1 100.00 m 水深段充气,只对调节井底压力起辅助作用,反应不够迅速;在水深超过1 100.00 m井段进行隔水管充气双梯度钻井,所需的充气速率将大幅升高。

2)在应用隔水管充气双梯度钻井技术钻井时,可以根据水深配置充气管路和选择充气点位,以实现更好的压力调控效果。

3)较小的井口回压是保证隔水管充气双梯度钻高效调节井底压力、实现双梯度钻井的前提条件,在应用隔水管充气双梯度钻井技术钻井时,应保证管路畅通,同时尽可能降低井口回压。此外,还需要合理调控充气速率,防止充入的气体在隔水管近井口段因压力低体积膨胀形成大段段塞流,进而影响钻井液的携岩能力。