缝面摩滑:深部裂缝性地层钻井液漏失加剧的新机制

康毅力, 田国丰, 游利军, 闫霄鹏, 许成元

(油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500)

裂缝性油气藏主要包括碳酸盐岩油气藏、致密砂岩油气藏、页岩油气藏等,在中国乃至全球油气开发中占有重要地位。对于裂缝性油气储层,钻井液完井液漏失是最严重的储层损害方式,更是长期影响安全高效钻井的复杂工程问题之一[1]。随着油气勘探开发走向深部地层,进一步增加了控制钻井液漏失的难度,有效控制钻井液漏失显得尤为重要[2]。深部裂缝性油气藏钻井实践表明,裂缝性储层在初次堵漏失败后,多会发生漏失量更大的重复性漏失,重复性漏失不仅增加了钻井成本、延长了钻井周期,还会使大量的钻井液/完井液通过裂缝通道侵入远井地带,给储层带来严重损害[3–6]。因此,针对深部地层钻井液漏失机制的研究,对于有效控制漏失量、降低钻完井液对储层的损害具有重要意义。

大量研究结论表明,诱导破裂性漏失、裂缝扩展延伸性漏失、大型缝洞性漏失都可能导致钻井液漏失加剧[7–9]。近年来,有研究者提出在水力压裂过程中弱化岩石摩擦特性,可增强裂缝面的摩擦滑动(或称为剪切滑移,以下简称摩滑),形成自支撑裂缝,提高裂缝的导流能力[10]。在水力压裂过程中,对于页岩和砂岩,裂缝发生摩滑后,在没有支撑剂的情况下,导流能力可提高2个数量级以上[11–12],这对油气开采有利,但可能对钻井完井不利。因缝面摩滑形成的自支撑裂缝极有可能是钻井液漏失加剧的主要通道,故推测缝面摩滑可能是导致深部裂缝性储层钻井液漏失加剧的原因之一。因此,笔者以塔里木盆地库车山前深部裂缝性致密砂岩储层为研究对象,设计并开展了缝面摩滑前后裂缝封堵模拟试验,结合钻井液环境下岩块摩擦试验、基于微米压痕试验的岩石力学参数测试、摩擦表面三维扫描等手段,探讨了缝面摩滑对裂缝性储层钻井液漏失的作用机制。

1 岩块摩滑试验

1.1 岩样与试验方法

试验所用岩样取自塔里木盆地库车坳陷侏罗系阿合组砂岩露头。采用X射线衍射方法分析岩样的全岩及黏土矿物,岩样石英含量为68.0%,黏土矿物含量13.7%,黏土矿物中伊利石含量64.1%,次为伊/蒙间层和绿泥石。

岩块摩滑试验实质为岩板与岩片的摩滑试验,笔者采用自制 Μ-1型岩石缝面摩擦因数测量仪(见图1)[13]进行试验。选用同一岩块切割制成的板条状岩样和圆片状岩样,岩板与岩片的摩擦面为同一平行面,采用相同磨料打磨。为保证试验过程中摩擦面的面积不发生改变,长方形岩板的宽度要大于圆形岩片的直径,且长度约为直径的2倍。

图1 岩石缝面摩擦因数测量装置[13]Fig.1 Measuring device for friction factors of rock fracture surfaces [13]

将岩样分为2组,分别测试水基钻井液和油基钻井液浸泡对岩块摩滑的影响。试验前需将制备好的岩板和岩片放入烘箱中干燥 48 h(60 ℃),减少未知因素的影响。添加钻井液时需缓慢将其注入恒温液槽内,保证恒温液槽内液面恰好没过摩擦面,以避免液体浮力的影响。试验用水基钻井液为BH-WEI复合有机盐钻井液,油基钻井液为UDM-2聚磺钻井液。

岩石缝面摩擦因数为摩擦力与正压力之比:

式中:μ为摩擦因数;Ff为摩擦力,N;ma为圆形岩片与砝码的质量和,kg;g为重力加速度,m/s2。

1.2 试验结果与分析

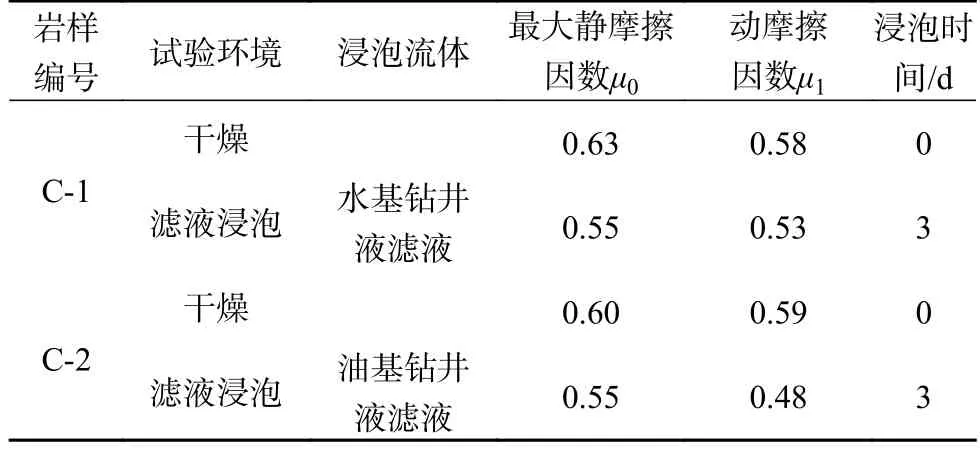

测量岩样经不同钻井液滤液浸泡前后(岩样在钻井液滤液中浸泡3 d)不同时间下的摩擦力,结果见图2。提取图2中岩样面的最大静摩擦因数(μ0)与动摩擦因数(μ1),结果见表1。摩擦力–时间曲线首个拐点处的摩擦力为最大静摩擦力,对应的摩擦因数为最大静摩擦因数,动摩擦力为第2个拐点后摩擦力的平均值,对应的摩擦因数为动摩擦因数,拐点反应了岩块从静止到运动的瞬时变化。由表1可知:钻井液滤液浸泡后,岩样面的μ0与μ1均有明显降低;水基钻井液滤液浸泡后的μ0由干燥状态下的0.63降至0.55,下降幅度为12.7%;水基钻井液滤液浸泡后的μ1由干燥状态下的0.58降至0.53,下降幅度为8.6%;油基钻井液滤液浸泡后的μ0由干燥状态下的0.60降至0.55,下降幅度为8.3%;油基钻井液滤液浸泡后的μ1由干燥状态下的0.59降至0.48,下降幅度为18.6%。测试结果与延长组和龙马溪组页岩钻井完井液浸泡前后缝面摩擦因数测量结果一致[14–15]。由此可知,钻井液的渗滤具有降低岩石缝面摩擦因数的作用,且油基钻井液滤液减小岩石缝面摩擦因数的作用更强。

表1 岩样不同环境下缝面摩擦因数测量结果Table 1 Measurement results of friction factors of rock fracture surfaces under different situations

图2 岩样在不同钻井液滤液浸泡前后缝面摩擦力与时间的曲线Fig.2 The curve of friction force on fracture surfaces of rock samples with time before and after soaking in different drilling fluids

2 岩样裂缝封堵模拟试验

2.1 试验方法

选用物性参数和动态杨氏模量接近,且肉眼观察无裂缝的圆柱形岩样进行裂缝封堵模拟试验。基于巴西劈裂法对岩样进行人工造缝。嵌合裂缝岩样(见图3)用于模拟滑动前的天然裂缝,错位裂缝岩样(见图3)用于模拟滑动后的天然裂缝。根据地层测试得到的地层参数估算裂缝产生的错位量约为2 mm(裂缝长 0.8 m、裂缝与最大主应力夹角 40°、应力差 50 MPa、泊松比 0.25、杨氏模量 17.42 GPa)[11]。将造缝后的圆柱形岩样沿裂缝错位2 mm固定,将岩样两端打磨平整,就得到错位裂缝岩样。

图3 试验岩样Fig.3 Experimental rock samples

采用自制MFC-1型高温高压多功能水平井损害评价仪[16]进行岩样裂缝封堵模拟试验,钻井液为水基钻井液,钻井液循环压力为3.5 MPa,循环温度为90 ℃。试验前,将嵌合裂缝岩样和错位裂缝岩样抽真空饱和地层水(3%氯化钾溶液)48 h。为弱化裂缝岩样应力敏感干扰,饱和地层水的岩样需要放入岩心夹持器,在围压(5 MPa)下静置 3 h 后,再进行岩样裂缝封堵模拟试验。采用初始渗透率和1 h累计滤失量评价裂缝岩样的漏失行为。

2.2 试验结果与分析

图4为测试得到的嵌合裂缝岩样和错位裂缝岩样的初始渗透率–流压曲线。从图4可以看出:嵌合裂缝岩样(L-1、L-2、L-3)的初始渗透率为1.12~4.14 mD,初始渗透率中值为 1.46 mD;错位裂缝岩样(L-4、L-5、L-6)的初始渗透率为 95.25~301.76 mD,渗透率中值为163.10 mD。这表明,在相同钻井液环境下,嵌合裂缝缝面发生摩滑后形成错位裂缝,能极大地提高岩样的初始渗透率,显著增强裂缝岩样的渗流能力,这与页岩天然裂缝剪切滑移后的导流能力改变趋势一致[11]。

图4 裂缝岩样初始渗透率随流体压力的变化曲线Fig.4 The change curve of initial permeability of fractured rock samples with fluid pressure

图5为裂缝岩样端面封堵情况。由图5可知,嵌合裂缝岩样均被成功封堵,并在端面形成稳定坚固的滤饼。图6为裂缝岩样累计滤失量随时间的变化曲线。由图6可知:嵌合裂缝岩样前20 min的累计滤失量占1 h累计滤失量的一半以上,说明嵌合裂缝岩样被快速封堵;20 min后随着时间增长,嵌合裂缝岩样的累计滤失量曲线变缓,1 h累计滤失量仅1.5 mL左右,说明滤饼质量较好,可见该钻井液对嵌合裂缝岩样具有良好的封堵效果。在相同钻井液环境下,错位裂缝岩样L-4和L-5未能形成滤饼(见图5),在3.5 MPa循环压力下直接破漏,说明错

图5 裂缝岩样端面封堵情况Fig.5 Results of end face plugging in fractured rock samples

图6 裂缝岩样累计滤失量随时间的变化曲线Fig.6 The change curve of cumulative filtration loss in fractured rock samples with time

3 微米压痕试验

3.1 试验方法

微米压痕试验可以快速确定出岩样的压痕模量和压痕硬度这2个重要的力学参数,能够较好地取代三轴岩石力学试验。采用MFT-4000多功能材料性能表面试验仪[17]进行微米压痕试验。取圆形岩片的一个面进行压痕试验,随后在实验室环境位裂缝岩样L-4和L-5具有较强的钻井液漏失能力。错位裂缝岩样L-6被成功封堵,形成滤饼,滤饼形态呈中间高四周低的凸起状,中部较为干燥(见图5),液相滤失严重,且 1 h累计滤失量达3.6 mL(见图6),为嵌合裂缝岩样L-3的2.4倍,说明错位裂缝岩样L-6具有较强的钻井液渗滤能力。试验结果表明,在该钻井液循环环境下,成功封堵错位裂缝岩样的概率为1/3,即缝面摩滑后发生钻井液严重漏失的概率较高。下用水基钻井液滤液浸泡3 d,放入烘箱中60 ℃下干燥48 h,取另一个面进行压痕试验。试验点取测试面任一直径上的3个点,其间隔不得小于4 mm。该试验最大载荷为50 N,加载速率为10 N/min。

3.2 试验结果及分析

图7为3个岩样在钻井液浸泡前后的微米压痕试验结果。从图7可以看出:浸泡前岩样的加载曲线连贯性好,载荷达到50 N时的压入深度约为70 μm;浸泡后岩样的加载曲线呈明显的阶梯状,载荷达到50 N时的压入深度增加一倍。采用文献[17]中的方法计算出岩样在钻井液滤液浸泡前后的平均弹性模量分别为13.74和5.60 GPa,平均压入硬度分别为0.23和0.06 GPa,岩样钻井液浸泡后的平均弹性模量降低59.2%,平均压入硬度降低72.5%。由此可知,岩石经钻井液浸泡后,岩石表面强度降低,这对裂缝面间发生摩擦滑动有利。

图7 微米压痕试验结果Fig.7 Test results of micron indentation

4 缝面摩滑机理探讨

4.1 钻井过程中的缝面摩滑

钻井与压裂有较多不同,如压裂所用液体的性能、井筒压力等方面与钻井过程都不同。 A.W.Chan等人[18–19]假设天然裂缝发生了剪切滑移,解释了液压试验(即漏失试验LOT)漏失压力与根据地质和地球物理参数计算漏失压力之间存在差距的原因。文献[20]列举了秘鲁Camisea气田和某个深水褶皱冲断带钻井实例,并基于观察到的井筒变形情况,利用有限元模拟验证了井筒变形为压应力状态下的变形,证实了钻井过程中某些情况下的钻井液漏失的确与缝面摩滑有关。韩秀玲等人[21]基于现场采集的地质资料进行模拟,发现当孔隙压力增量从5 MPa增至10 MPa时,天然裂缝发生剪切滑移。钻井过程中,管柱(钻柱、套管柱、油管柱等)在充有钻井液的井眼内运动会产生附加压力(抽汲/激动压力)。通常情况下,激动压力要大于抽汲压力,激动压力可达10 MPa以上。激动压力作用在天然裂缝内所增大的孔隙压力满足文献[21]中的模拟条件。基于以上认识,钻井过程中在钻进正压差、下钻激动压力、构造压应力以及裂缝面摩擦力综合作用下,天然裂缝可以发生剪切滑移,即缝面摩滑。

4.2 缝面摩滑诱发条件

诱导裂缝的形成机理与水力裂缝相似,在裂缝性储层钻井完井过程中,由于外力(井筒有效压力,包括钻进正压差、下钻激动压力)大于地层破裂压力造成岩石破裂所形成的诱导裂缝,或外力造成闭合裂缝开启所形成的诱导裂缝,在裂缝发生扩展延伸时,势必会与天然裂缝发育带相遇,形成网状裂缝。诱导裂缝与天然裂缝相交的受力情况如图8所示(图8中:σH为最大水平主应力,MPa;σh最小水平主应力,MPa;θ为天然裂缝与最大水平主应力夹角,0<θ<π/2;τ为剪切应力,MPa)。

图8 诱导裂缝与天然裂缝相交示意[11]Fig.8 Intersection of induced fractures and natural fractures[11]

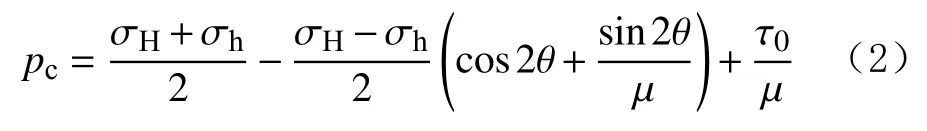

根据摩尔库仑破裂准则,假设诱导裂缝仅诱发天然裂缝摩滑但不发生裂缝扩展的临界压力pc为[11]:

诱发缝面摩滑须满足,

式中:τ0为天然裂缝面黏聚力,MPa;∆p为孔隙压力增量,MPa;pp为地层压力,MPa。

由式(2)和式(3)可知,诱导裂缝与天然裂缝相交后,决定天然裂缝是否发生缝面摩滑的因素包括天然裂缝与最大水平主应力的夹角、岩石缝面摩擦因数、水平主应力差和天然裂缝面黏聚力。

以塔里木盆地北部KS区块为例[21],分析缝面摩擦因数对临界孔隙压力的影响。塔里木盆地北部KS区块的应力场为走滑型应力场,6 945.32~7 245.06 m井段为储层段,储层裂缝较发育,裂缝倾角30°~85°,多为高角度裂缝,天然裂缝与最大水平主应力夹角为30°~50°。用MATLAB软件模拟最大水平主应力为195.82 MPa、最小水平主应力为146.30 MPa、地层压力为 124.30 MPa 和裂缝面黏聚力为0(未填充时拥有最大滑移率)时,该区块不同缝面摩擦因数下的临界孔隙压力,结果见图9。

图9 不同缝面摩擦因数对临界孔隙压力的影响Fig.9 Effects of different friction factors of fracture surfaces on critical pore pressure

从图9可以看出,在其他条件不变时,缝面摩擦因数越小,诱发天然裂缝摩擦滑动的临界孔隙压力就越低,缝面发生摩滑的趋势就会增强。因此,缝面摩擦因数减小,对缝面摩滑有利,容易形成错位裂缝,为钻井液漏失加剧提供通道和空间。相反,随着缝面摩擦因数增大,缝面摩滑的临界孔隙压力升高,说明缝面摩擦因数增大可有效阻止缝面发生摩滑。

4.3 钻井液侵入诱发缝面摩滑

缝面摩滑是含天然裂缝储层岩石主要的运动形式[22],当裂缝面受到的剪切应力大于缝面间摩擦阻力与天然裂缝面黏聚力之和时,裂缝会发生摩滑。缝面黏聚力远远小于摩擦阻力,缝面间摩擦阻力起主要作用,其大小取决于岩石缝面摩擦因数和有效正应力。

水–岩反应[20]、碱液侵蚀[21]、液相润滑[23]等液–固相互作用对缝面摩擦因数有较大影响。钻井液通常呈碱性,含油或水。岩样经过钻井液浸泡后,裂缝面间微凸体强度减弱,在缝面摩滑过程中发生屈服破坏,导致部分骨架颗粒脱落(主要为石英颗粒),裂缝面变得光滑,缝面粗糙度降低,反映为缝面摩擦因数减小[24–26]。局部石英颗粒的滚动同样具有减弱裂缝面摩擦的作用。因此,钻井液侵入是导致缝面摩擦因数减小的重要原因。

深层裂缝性油气藏天然裂缝发育,一旦堵漏失败,钻井液和破裂封堵层的颗粒在外力作用下向前推进不断挤压裂缝尖端。高pH值的钻井液[27]和钻井液滤液[28]均能使岩石内部胶结强度降低,导致裂缝尖端破裂扩展延伸。诱导裂缝扩展延伸沟通天然裂缝后,在外力作用下,钻井液侵入天然裂缝内会使缝内孔隙压力升高,裂缝面有效正应力降低,缝面间摩擦阻力降低,促使缝面发生摩滑。另外,天然裂缝内流体压力较高(异常高压地层)时,可能使微凸体处于“悬空”状态,天然裂缝面间没有接触,可将其视为完全润滑状态,此时缝面间摩擦阻力极低,近似等于流体黏聚力。

4.4 缝面摩滑提高裂缝渗流能力

对于裂缝性地层,裂缝宽度是决定漏失是否发生、漏失严重程度、封堵带承压能力等的一个重要参数。由修改后的“立方定理”(式(4))可知[29–30],缝面发生摩滑后初始渗透率增大可认为是平均裂缝宽度变大,平均裂缝宽度随初始渗透率升高呈指数增长。因此,缝面发生摩滑后会导致平均裂缝宽度发生很大的变化。

式中:K为渗透率,mD;w为平均缝宽,μm;f为缝宽修正系数,取值范围1.04~1.65。

图10为钻井过程中裂缝性地层钻井液的漏失示意图。通常情况下,天然裂缝在有效正应力作用下为闭合状态(见图10(a))。诱导裂缝沟通天然裂缝后,在外力作用下钻井液或其滤液进入到天然裂缝内,由于天然裂缝具有一定的粗糙度,缝面摩滑后裂缝面局部较高强度的微凸体和脱落的较大岩石矿物颗粒可以起支撑作用,使错位裂缝能够保持,扩大了钻井液漏失通道,钻井液漏失量急剧增加(见图10(b)、图10(c))。随着钻井液或其滤液的侵入,经过复杂的物理化学反应[21–23],天然裂缝尖端可能发生新的破裂并扩展延伸,沟通其余天然裂缝,构成复杂的网状裂缝系统,钻井液漏失情况愈发严重。若外力足够大,漏失还可能向远井地带蔓延,诱发地层深处天然裂缝发生缝面摩滑和钻井液漏失的恶性循环。因此,有效控制缝面的摩滑,能够控制深部裂缝性地层钻井液漏失加剧的问题。

图10 裂缝性地层钻井液漏失示意Fig.10 Drilling fluid leakage in fractured reservoirs

为验证摩擦过程中伴有微凸体破坏、岩石矿物颗粒脱落,对抛光岩样摩擦前后的表面进行基于白光干涉的三维扫描分析,结果见图11和图12。由图11和图12可知:抛光岩样的表面依旧是凹凸不平的,高度分布范围为–40~9 μm,均匀分布在–6~6 μm;抛光岩样摩擦后表面高度主要分布在–42~4 μm,大部分集中在–2~2 μm,抛光岩样摩擦后表面变得更加光滑平整,证实了摩擦时岩样表面微凸体发生了破坏,摩擦滑动过程伴有表面颗粒脱落现象。

图11 基于白光干涉的岩样表面三维扫描Fig.11 Three-dimensional surface scanning of rock samples based on white light interference

图12 扫描区域的微凸体高度统计直方图Fig.12 Statistical histogram of asperity height in scanning regions

摩擦前后裂缝面形貌分析表明,摩滑后缝面更光滑,可能会进一步扩大错位程度,裂缝长度和宽度大幅增加,导致钻井液漏失加剧。

5 结 论

1)钻井液的侵入导致裂缝表面强度降低,微凸体发生屈服破坏,诱发缝面摩滑。在钻井液环境下的缝面摩擦因数较干燥环境下有明显降低,且在油基钻井液环境下更低,可使储层裂缝面摩擦因数减小。摩擦因数减小可导致缝面摩滑的临界孔隙压力降低,诱发缝面摩滑。

2)缝面摩滑可使裂缝渗透率增大,导致钻井液封堵能力降低,钻井液漏失加剧。裂缝渗透率越高,钻井液封堵能力越弱,裂缝越不容易被封堵。

3)缝面摩滑是人为诱导漏失通道与天然漏失通道相互连通后导致钻井液漏失加剧的新机制,是导致深部裂缝性地层钻井液漏失加剧的原因之一。提高天然裂缝面间的摩擦因数、有效控制缝面摩滑是控制深部裂缝性地层钻井液漏失的重要方式。