五层高频叠层筛的研发分析

李小乐,张天野,张文亮,鲍玉新

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.唐山国选精煤有限责任公司,河北 唐山 063012;3.河北省煤炭洗选工程技术研究中心,河北 唐山 063012;4.内蒙古汇能煤电集团子长县甄家沟煤业有限公司,陕西 延安 716000)

随着现代工业的快速进步,矿山设备向着大型化、系列化、标准化方向发展,大型化能实现设备高产、高效和节能,系列化可使设备适应不同生产规模的企业需求,标准化则使设备的维护更加便捷[1]。传统筛分设备在处理微细粒时存在分级粒度和筛分能力之间的矛盾,较大的占地面积大大制约着企业的扩能、增效和规模化生产。

在国外,早在16世纪就已经开始了筛分机械的研究制造,随着欧洲进入工业时代,工业筛分设备发展迅速,发展到21世纪,筛分机械的制造水平已经较成熟,例如:德国申克公司研制的筛分机械多达260多种;德国STK公司提供的筛分设备较全,技术水平较高;KHD公司生产了超过百种的筛分设备;美国RNO公司研制了DF11双频率筛分设备;美国DRK公司开发制造了多叠层分路给料振动筛;前苏联也研制过一种兼有共振筛和直线筛特点的自同步筛分设备。

国内筛分设备的研究进程分为引进消化、自主研制、发展研制三个阶段,较为常见的有惯性振动筛(圆运动振动筛、直线振动筛),利用共振原理研制的共振筛和其他类型振动筛(等厚筛、概率筛、高频振动筛、电磁振动旋流筛等)[2]。叠层筛源于德瑞克公司,目前已广泛应用于铁矿粉磨矿分级系统。近年来叠层筛在煤泥水精细分级环节的优势得到行业内普遍认可,逐步成为该环节的首选设备。叠层筛采用一对振动电机自同步形成直线振动以驱动多层筛箱进行精细分级,叠层筛具有直线振动筛、高频振动筛的双重属性,主要是针对铁矿粉湿法分级研制的。在铁矿粉分级工艺中,筛上粗粒返回球磨机循环磨矿,由于该工艺对分级效率及水分要求不高,因此叠层筛筛面长度普遍较短[3]。已建成的选煤厂粗煤泥分级回收系统大多采用浓缩旋流器+高频筛、浓缩旋流器+弧形筛+离心机、弧形筛+离心机和电磁筛+离心机工艺,这些工艺一般都存在分级效率低、产品灰分高等问题,若将叠层筛引入上述工艺,则可提高粗煤泥分级效果。采用叠层筛和高开孔率的聚酯筛网,可有效解决筛分处理能力与筛分精度间的矛盾,也可有效解决高频振动细筛单位面积处理能力低的难题[4]。研究旨在通过运动学和动力学分析并结合剪切弹簧刚度测试试验对五层高频叠层筛的参数进行选择与确定。

1 五层高频叠层筛简介

1.1 工作原理

五层高频叠层筛外形图如图1所示。由图1可知:该叠层筛分为五层,每层配有独立的入料箱,入料箱入口与上端分料器连接,用于为每层供料,入料箱固定在固定机架上;每层独立的筛下料斗将筛下物统一收集到溜槽内的中心槽管内;多台单层筛集成于一台设备上,将各层错开布置,筛面角度为17.5°,筛上物统一汇入集料槽。由布置在顶层筛的两台振动电机驱动参振部分进行直线振动,振动方向角为50°,振动结构所提供的高频、小振幅有利于物料松散分层;筛网采用聚氨酯材料,由于聚氨酯筛网开孔率高,透筛性好,寿命较长,提高了设备的整体使用效率[5]。

图1 五层高频叠层筛外形图Fig.1 Outer appearance of the 5-deck high-frequency fine screen

1.2 结构特点

(1)设备采用两台振动电机平行布置,形成直线振动,且振动方向经过参振部分的质心。

(2)筛网采用聚氨酯材料,筛网尺寸为1 445 mm×840 mm,筛孔为0.10 mm,筛丝直径为0.15 mm,开孔率达到32%~42%,并且筛网左右通过张紧装置拉紧,在托架上形成上拱形,利于物料在筛上分散。

(3)参振部分与固定机架之间采用剪切式橡胶弹簧,可隔振吸声。

(4)每层筛网托架面、造浆区、收集斗的过流部分均铺设耐磨橡胶,以提高叠层筛使用寿命。

(5)每层采用两块筛网前后铺设,以增加筛分面积,两块筛网中间设置造浆区。

2 五层高频叠层筛分析

2.1 运动学分析

2.1.1 受力分析

物料颗粒在筛面上的受力分析如图2所示。

图2 物料颗粒在筛面上的受力分析Fig.2 Analysis of the force to which coal particles are subjected on screen surface

由图2可知:筛面与水平面的倾角为α,设计中采用的是17.5°;筛面双振幅为2A,单振幅设计参数为1 mm;振动方向角为β,设计中选定为50°,物料在筛面上受到惯性离心力与自身重力的作用,将惯性离心力和重力分别延筛面方向和垂直于筛面方向分解[6]。

2.1.2 抛弃的临界条件

由图2的受力分析可知,颗粒脱离筛面被抛出的条件是:

mAω2sinωt·sinβ≥mgcosα,

(1)

式中:m为颗粒质量,kg;A为单振幅,m;ω为激振器回转角速度,rad/s;t为时间,s;β为振动方向角弧度,rad;g为重力加速度,m/s2;α为筛面倾角弧度,rad。

颗粒要产生跳动,激振器的最小转速为临界转速(n0min):

(2)

若筛面振动一次的时间恰好等于颗粒跳动一次的时间,此时激振器的转速称为第一临界转速(n0Ⅰ)[7]:

(3)

若筛面振动一次的时间恰好等于颗粒跳动两次的时间,此时激振器的转速称为第二临界转速(n0Ⅱ):

(4)

根据式(2)—式(4)可得:颗粒跳跃最小临界转速n0min=1 055 r/min,如果颗粒要产生跳动,激振器的转速必须大于n0min;颗粒被抛起第一临界转速n0Ⅰ=2 285 r/min,颗粒被抛起第二临界转速n0Ⅱ=3 164 r/min,振动筛转速应介于n0min和n0Ⅰ之间。

2.1.3 抛射强度和振动强度

振动强度(K)公式为:

(5)

振动筛的结构强度由振动强度值决定,在振动强度接近的情况下,使用高频的振动筛会采用较低的振幅[8]。

抛射强度(Kv)公式为:

(6)

Kv是决定物料在筛上的运动速度和筛分效果的重要参数。根据前边提到的物料被抛起的条件可以知道:当Kv<1时,颗粒是不能被抛起而离开筛面的,在筛面上呈平移式运动;当Kv>1时,颗粒才能被抛起并离开筛面作跳跃运动;当Kv=1时,颗粒处于刚要离开筛面的临界状态[9]。

不同抛射强度条件下筛面与颗粒相对位置如图3所示。由图3可以看出:抛射强度越大,颗粒被抛掷移动得越远,但是抛射强度不是越大越好,抛射强度越大,颗粒在筛面上跳跃的时间会越长,而跳跃时间过长,不利于筛分效率提高。一般颗粒跳跃时间不宜超过筛面往复振动一次的时间,即物料跳跃的时间等于筛面振动一次所需的时间情况下的抛射强度即为抛射强度的选取上限[10]。

图3 不同抛射强度条件下筛面与颗粒相对位置Fig.3 Relative positions of a particle and screen surface at different upthrow intensities

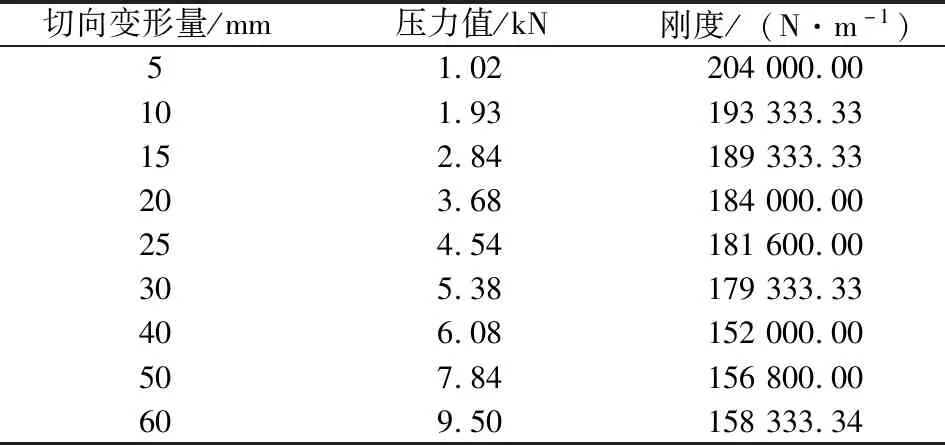

由图3还可以看出:当1.4 2.1.4 激振频率 直线振动筛的激振频率(f)公式为: (7) 振动强度(Ks)按下式校核: (8) 式中:KY为预选振动强度;ωj为激振圆频率,rad/s。 依据选取的叠层筛参数和图3曲线以及振动强度公式、振动强度校核公式,选用KY=2.025,为该筛的最低振动强度,在该振动强度下筛机工艺指标及机械性能具有综合优势[12]。经计算,选用25 Hz的激振频率,激振电机转速为1 500 r/min时,符合抛射条件。 2.2.1 系统固有频率 根据JB/T 9022—2012《振动筛设计规范》的规定,固有频率与激振圆频率的关系,系统固有频率(ωg)计算公式为: (9) 式中:λ为频率比,一般取值范围为3~7。 小型筛的频率比(λ)取小值,大型筛λ取大值。该设计λ取4.5,根据式(9)可得固有频率为35 rad/s。 2.2.2 弹簧刚度 系统中弹簧的总刚度(Kz)的计算公式为: (10) 式中:m为参振质量,kg,设备参振部分质量约为3 200 kg。 根据式(9)和式(10),可计算出系统中弹簧的总刚度,为3 899 kN/m。 五层高频叠层筛的弹簧选用指定厂家制造的剪切式弹簧,根据刚度的概念,即在受力方向上单位变形量所能承受的力,对该型号的弹簧进行刚度测验[13]。试验装置如图4所示。 图4 弹簧刚度试验装置Fig.4 Spring stiffness testing rig 通过试验装置对选用的剪切弹簧进行施压试验,记录压力值以及位移量,试验结果见表1。 表1 剪切弹簧施压试验结果Table 1 Result of test on shear spring under pressure 由表1可知:剪切弹簧刚度在变形量小于25%时呈现的线性趋势较好,即弹簧的安全变形量在15 mm以内,单个弹簧剪切刚度约为95 000 N/m。 2.2.3 弹簧数量 弹簧数量的计算公式为: (11) 式中:n为系统中弹簧的数量,个;Kt为试验测得单个弹簧剪切刚度。 由式(11)计算出使用该型号的弹簧的数量为42个。根据叠层筛的结构,将满足数量要求的弹簧对称布置在叠层筛的参振部分与固定机架之间,承载剪切力[14]。 2.2.4 激振力 激振力(F)计算公式为: F=mAω2。 (12) 由式(12)计算出激振器所需提供的总激振力为78 957 kN。可参照该数值来选择振动电机型号。 根据上述计算,确定五层高频叠层筛主要技术参数如下: 弹簧肖式硬度 55 弹簧高度 102 mm 弹簧直径 112 mm 静态刚度(试验) 95 000 N/m 参振总质量 3 200 kg 弹簧数量 42 个 总刚度 3 899 kN/m 参振总质量 3 200 kg 静载荷 5 785.5 N 动载荷(稳态) 5 785.5 N 最大动载荷 28 927.5 N 系统固有频率 5.56 Hz 激振频率 25 Hz 频率比 4.5 激振电机转速 1 500 r/min 筛面倾角 17.5 ° 振动方向角 50 ° 抛射强度 2.025 振动强度 2.521 总激振力 78 957 N (1)通过对叠层筛的运动学分析和动力学分析,设计高频叠层筛时,振动强度应在1.9~3.3之间,且振动电机的转速应大于第一临界转速,即1 055 r/min。固有频率的选择范围决定了弹簧的选用数量,应根据设备结构尺寸,确定剪切弹簧的外形尺寸。 (2)通过理论和试验的方法,对叠层筛的运动学参数和动力学参数进行了计算与分析,确定叠层筛的激振频率为25 Hz,总刚度为3 899 kN/m。 (3)通过弹簧刚度试验装置测得选用弹簧的剪切刚度约为95 000 N/m,并最终确定叠层筛需选用42个该型号剪切弹簧。2.2 动力学分析

3 结论