龙宇洗煤厂浮选系统工艺优化探索

张 财

(山西亚鑫能源集团 吕梁龙宇洗煤有限公司,山西 临县 033200)

选煤是洁净煤技术的源头和基础,是提高煤炭利用率、减少环境污染的关键技术。浮选是处理细粒煤泥最高效的方法之一,浮选工艺和浮选设备对浮选效果起着决定性作用,机械搅拌式浮选机、浮选柱和喷射式浮选机等是主要的浮选设备[1-3]。XJM-S系列浮选机以其对煤质适应性强、浮选粒度范围宽、操作简单、维修方便等优点在我国得到广泛应用[4-8],市场占有率约在80%以上;浮选柱主要处理超细粒煤泥,适用于易浮和极易浮煤泥,市场占有率约在10%;其他类型浮选设备的市场占有率约在10%[9-13]。为了提高煤泥浮选效果,国内多家选煤企业在优化浮选工艺上进行了有益的探索。例如:吕梁市方山选煤厂入选庞庞塔难浮煤泥时,由于高灰细泥污染,致使精煤灰分偏高,因此采用二次浮选工艺有效控制精煤灰分[14];山东能源新巨龙煤矿选煤厂采用煤泥深度浮选工艺,提高浮选尾煤扫选次数,同时对一次浮选精煤进行精选,在确保浮选精煤灰分稳定的条件下,满足了浮选尾煤灰分>75%的要求。因此,结合产品质量要求,制订科学的选煤工艺和选择合理的浮选设备是煤泥浮选成功的关键[15-16]。

吕梁龙宇洗煤有限公司是一座设计能力为1.80 Mt/a的重介选煤厂,入选原煤为低硫高灰、矸石含量大、可选性差的焦煤,原煤中煤泥含量达35%,且煤泥可浮性为难浮。该厂采用无压三产品重介质旋流器主选+煤泥重介分选+煤泥二次浮选+尾煤浓缩压滤联合工艺。选煤厂经多次技术改造,实际处理能力达到了550 t/h。该厂精煤磁选尾矿截粗后进入浮选,按总煤泥量计算,浮选入料量约为原煤入选量的12.43%,即68.3 t/h。由于最初设计时,浮选系统规模较小,浮选场地小,导致目前浮选系统存在一些问题:浮选设备处理能力不足,浮选入料浓度高达100 g/L,浮选效果差;浮选精煤污染严重,浮选尾煤灰分低,导致主选精煤“背灰”严重;浮选尾煤跑煤,严重影响了选煤厂的经济效益。上述问题使煤泥浮选系统优化和产能提升迫在眉睫,故需深入分析生产系统各环节,寻找瓶颈和解决问题方案,为解决选煤厂煤泥分选问题提供技术支撑。

1 浮选系统简介

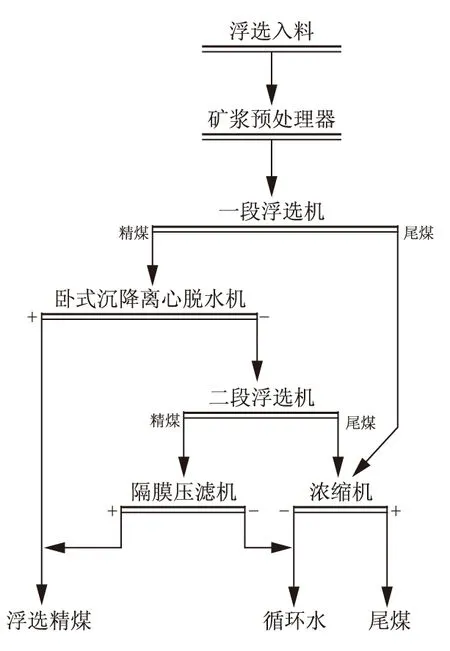

该厂浮选系统采用两段直接浮选工艺,一段采用一台XJM-S28(4室)型浮选机,二段采用一台XJM-S16(4室)型浮选机。生产中,精煤磁选尾矿经隔粗后,0~0.3 mm粒级煤泥全部进入一段浮选,一段浮选精煤进入卧式沉降离心脱水机脱水,脱水后的产品掺入精煤产品,离心液则进入二段浮选,二段浮选精煤采用快开隔膜压滤机脱水后掺入精煤;二段浮选尾煤与一段浮选尾煤全部进入浓缩机浓缩,浓缩机底流经快开隔膜压滤机脱水后作为最终尾煤产品,浓缩机溢流则作为循环水。原浮选系统原则流程如图1所示。

图1 原浮选系统原则流程图Fig.1 Basic process flowsheet of the original flotation system

龙宇洗煤厂最大带煤量达到550 t/h时,重选产品指标正常,但受厂房空间限制与浮选机所需占地面积较大等因素,选煤厂没有空间增加浮选机以满足增量煤泥的处理要求,造成现有浮选系统处理能力不足,浮选入料浓度达到了100 g/L,浮选效果差,一段浮选精煤灰分高达15.60%,最终浮选尾煤灰分最低时仅37%左右,低位发热量在13.81~14.65 MJ/kg。原浮选系统生产指标见表1。浮选精煤质量不能满足要求,浮选尾煤以地销为主,经济价值较低,严重影响了选煤厂的综合经济效益。

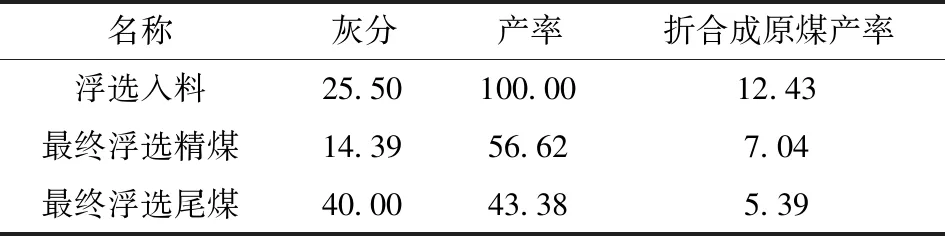

表1 原浮选系统生产指标Table 1 Production indices of the original flotation system %

2 问题分析

2.1 产品指标分析

表1中最终浮选精煤灰分为14.39%,为满足综合精煤灰分<14%的要求,需要重介精煤“背灰”,造成重介精煤产率降低,经济效益受损。最终浮选尾煤灰分约为40%,热量约为12.56 MJ/kg,以地销为主,经济价值不高。原煤增量生产导致系统入浮煤泥量增加,超出了原设计浮选系统的有效处理能力,造成一段浮选时间不足,浮选效果变差,浮选尾煤跑煤。一段浮选尾煤粒度分析结果见表2。由表2可知:一段浮选尾煤中0.335~0.125 mm粒级的灰分较低,说明这部分煤泥由于浮选机处理能力不足而没有足够的时间进行有效分选,部分低灰颗粒进入尾煤造成一段浮选尾煤灰分低。

表2 一段浮选尾煤粒度组成Table 2 Size analysis of the tailings produced by the 1st-stage flotation process %

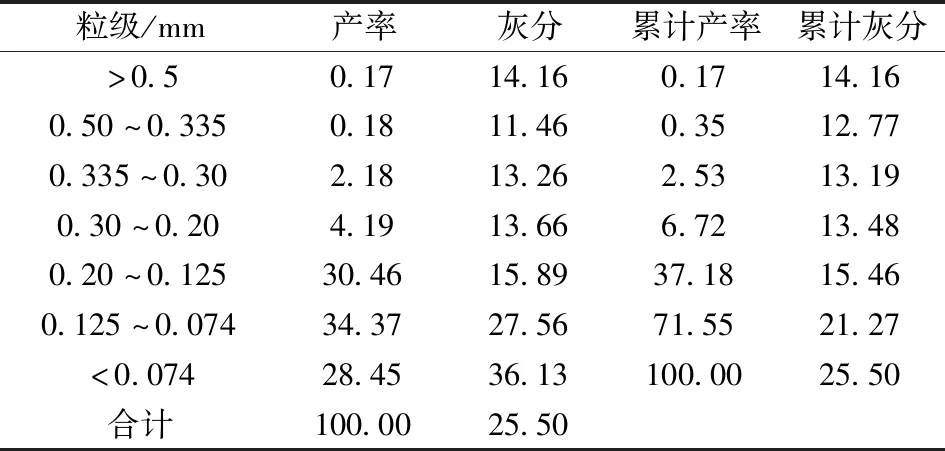

一段浮选入料浓度偏高,入料中细粒级灰分相对较高,一段浮选入料粒度分析结果见表3。由表3可知:<0.074 mm粒级细泥灰分达到36.13%,产率达到28.45%,高灰细粒煤泥受比表面积影响,容易对浮选精煤造成污染。

表3 一段浮选入料粒度分析结果Table 3 Size analysis of the feed material of the 1st-stage flotation process %

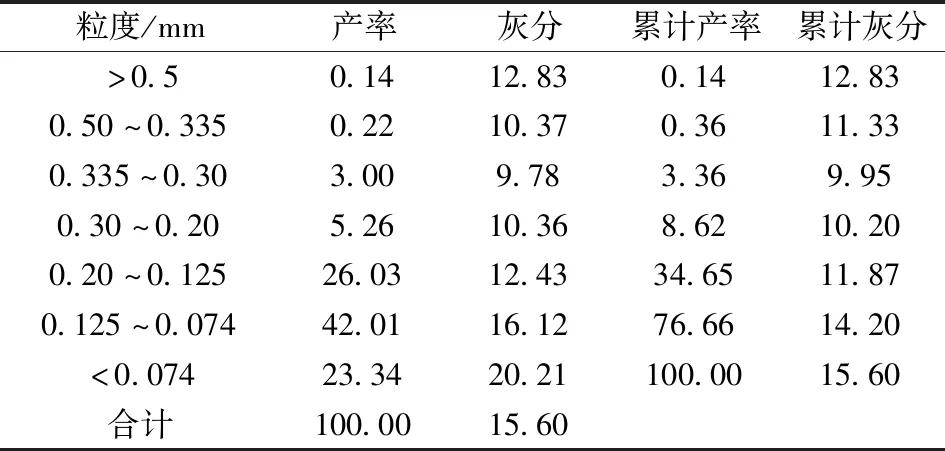

一段浮选精煤粒度分析结果见表4。由表4可知:浮选精煤中<0.125 mm粒级的灰分较高,特别是<0.074 mm粒级的灰分达到20.21%,产率达到了23.34%,说明浮选过程中高灰细泥容易随精煤富集到泡沫上,由于机械搅拌浮选机运行过程中产生的泡沫层相对较薄(约200~300 mm),气泡挟带的高灰细泥在上升穿越泡沫层的过程中不易从泡沫上脱落,很快到达泡沫层的表面,被精矿刮板刮入精矿槽,从而造成浮选精煤灰分升高。二段浮选入料来源于一段浮选精煤经卧式沉降离心脱水机脱水后的离心液,入料灰分与浓度低,浮选指标可控。

表4 一段浮选精煤粒度分析结果Table 4 Size analysis of the concentrate product of the 1st-stage flotation process %

2.2 尾煤泥滞销

由于目前浮选尾煤采用隔膜压滤机脱水,脱水后产品水分在26%~28%之间,产品形态为团状或饼状物,无法均匀与重介中煤进行掺配按电煤销售,若降低压滤煤泥水分使之成为松散煤泥,则可在不影响热值的情况下将之掺入中煤按电煤销售,经济效益可以提高。

3 半工业性试验

3.1 试验煤样

试验煤样为龙宇洗煤厂浮选入料与一段浮选精煤,浮选入料灰分为25%;一段浮选精煤灰分为19.5%。

3.2 仪器和设备

φ500 mm半工业型速效达快速浮选机1台,φ500 mm半工业型空腔谐振式浮选柱1台,接入现有浮选工艺系统进行试验。

3.3 试验流程

半工业性试验流程如图2所示。速达效浮选机的来料为现有浮选入料,从接点1接入,浮选入料中<0.3 mm粒级物料产率为80%;浮选柱来料为一段机械式搅拌浮选机粗选精矿,从接点2接入。

图2 半工业试验流程Fig.2 Process flowsheet of the semi-industrial test

4 结果和分析

4.1 浮选机试验

速效达快速浮选机半工业试验结果见表5。由表5可知:用速效达快速浮选机作为预选能够浮出合格的精煤,浮选精煤平均灰分为13.5%,产率为27.27%,有效地降低了后续浮选的入料浓度与煤泥量。

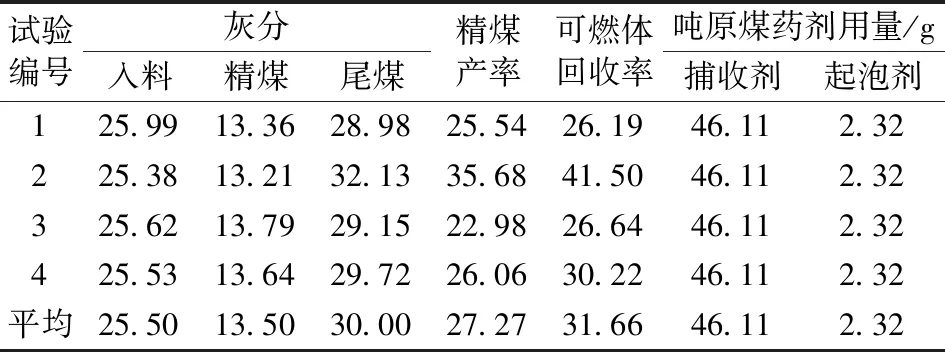

表5 浮选机半工业试验结果Table 5 Flotation machine semi-industrial test result %

4.2 浮选柱试验

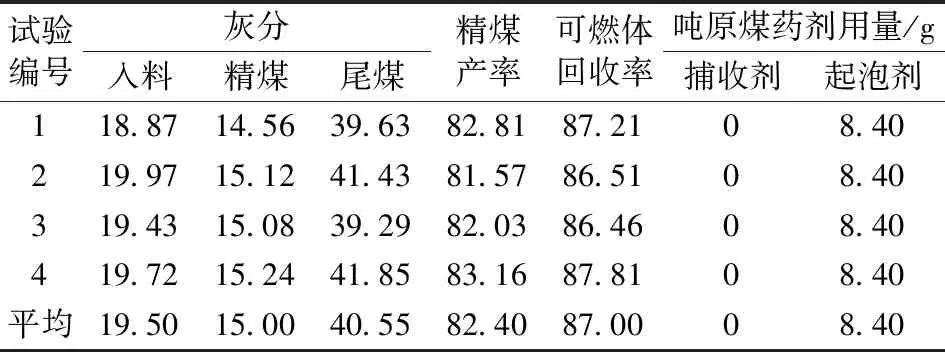

浮选柱入料为一段浮选机的精矿,粗选需确保浮出高灰尾煤,使尾煤灰分≥70%。当一次浮选尾矿灰分≥70%时,精煤灰分约为19.50%左右,采用空腔谐振式浮选柱对“粗选”作业的精煤进行精选,该类型浮选柱能在工作过程中产生微细气泡,并能够形成较厚的可控泡沫层,顶部的喷淋水能够起到很好的降灰效果。浮选柱可将粗选精煤中的高灰细泥和中间物料排至尾矿产品,确保精煤产品灰分≤14%,尾煤灰分在40%左右。空腔谐振式浮选柱试验结果见表6。按照经济效益最大化原则考虑,当精选精煤灰分在15%时,尾煤灰分为40.55%,同重介中煤灰分相近,考虑脱水后参入中煤,按电煤销售。

表6 浮选柱半工业试验结果Table 6 Flotation column semi-industrial test result %

5 解决方案

5.1 优化流程

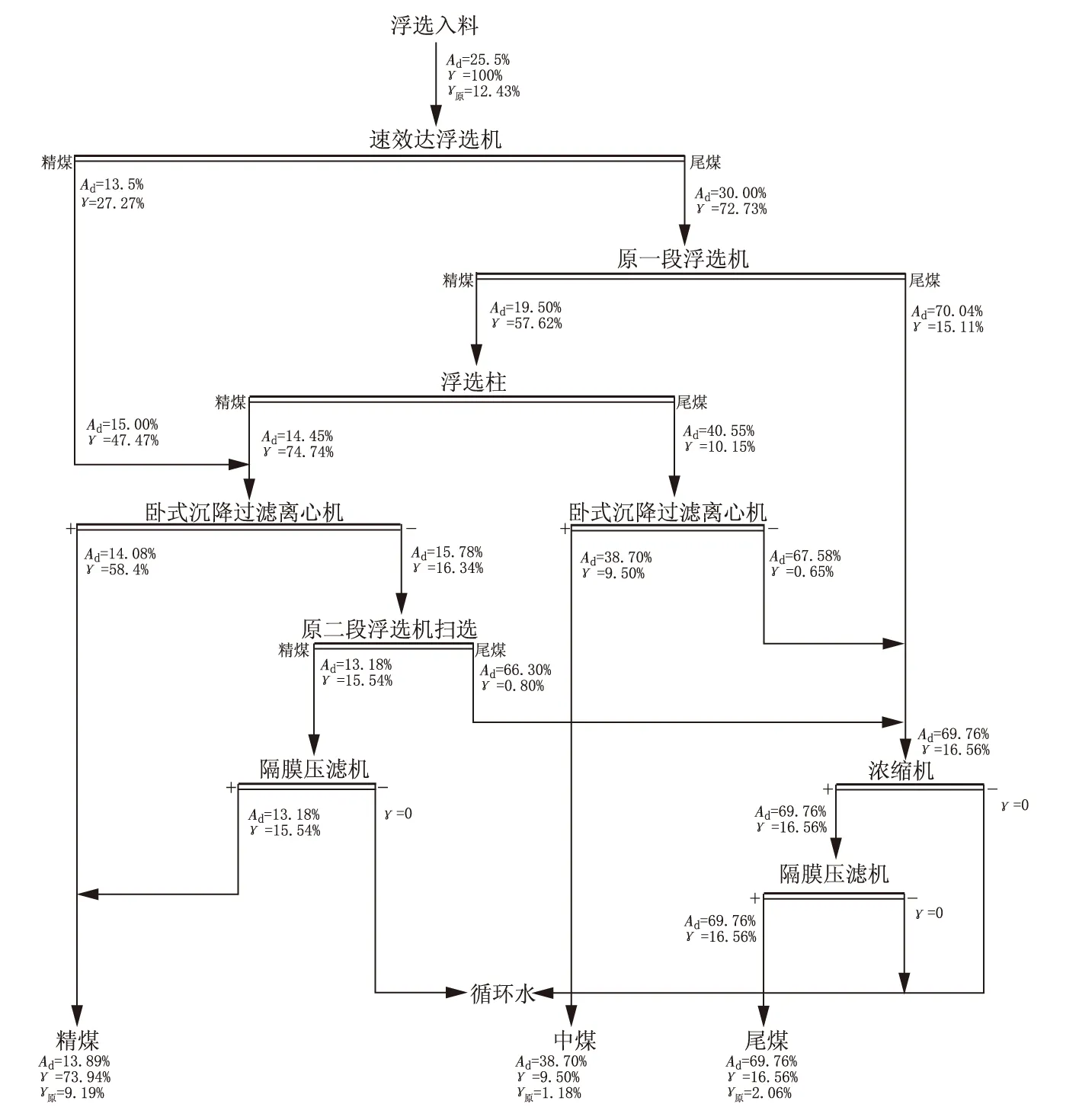

对图1所示浮选流程进行优化,优化后的流程如图3所示。

图3 优化后的浮选工艺流程图Fig.3 Process flowsheet of the optimized flotation system

流程优化后,“精选”出的精煤与“预选”作业的精煤混合进入卧式沉降式离心脱水机脱水,在脱水过程中,因部分细粒级高灰煤泥被脱除,因此脱水后的精煤灰分能降低约0.5个百分点;离心液进入现有的二段浮选机进行扫选,浮出其中的低灰精煤,由隔膜压滤机脱水后与卧式沉降式离心脱水机脱水后的精煤成为最终浮选精煤。扫选作业尾煤与粗选作业尾煤一并进入浓缩机,经脱水后成为最终浮选尾煤。二段浮选尾矿脱水后掺入中煤。

5.2 指标对比

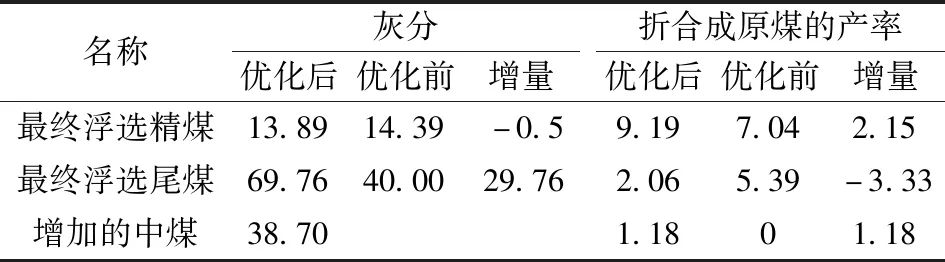

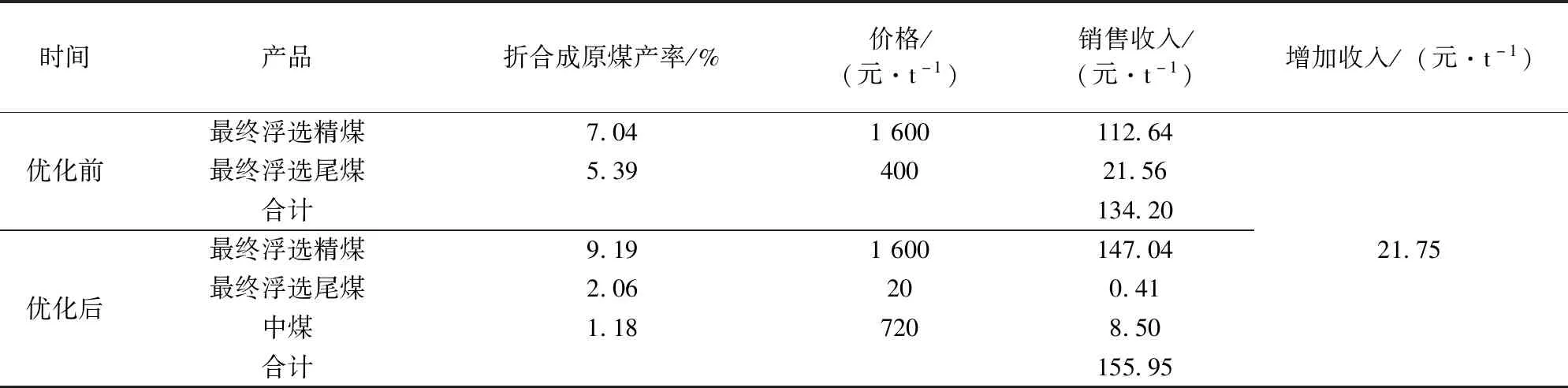

优化前后产品指标见表7。由表7可知,浮选流程优化后,产品质量得到了提高,同时尾煤产率大幅下降,精煤产率增加了2.15个百分点,中煤产率增加了1.18个百分点。

表7 优化前后最终指标对比Table 7 Comparison of the production indices before and after flotation system optimization %

5.3 效益分析

为确保产品质量合格,产率效益最大化,将浮选柱的尾矿产品(灰分接近于重介中煤灰分、热值为12.97 MJ/kg)由隔膜压滤脱水改为卧式沉降离心机脱水,产品水分从26%~28%降到了13.5%左右,产品由原来的饼状或团状物变为散状煤泥,完全能够满足掺配中煤的条件。

通过浮选系统的优化改造,浮选精煤产率提高了2.15个百分点,尾煤产率降低了3.33个百分点,中煤产率增加了1.18个百分点。根据当前的煤炭市场价格进行效益对比分析,结果见表8。由表8可知:浮选系统优化后,吨原煤可增加销售收入21.75元。按照原煤入选量为200万t/a计算,年销售收入增加了4 350万元。

表8 优化前后效益对比分析Table 8 Comparison of sales revenues before and after optimization of flotation system

6 结语

吕梁龙宇洗煤有限公司针对煤泥浮选系统存在的问题,为保证浮选精煤质量合格,浮选尾煤产品减量,从而达到提质增效的目标,采用半工业性试验,制订合理方案,对煤泥浮选工艺系统进行优化,满足精煤灰分≤14%、尾煤灰分≥65%的要求,同时产出了灰分在40%左右的中煤产品。经测算,精煤产率增加2.15个百分点(全级),中煤产率增加1.18个百分点(全级),吨原煤增加收益为21.75元。经工艺优化和系统升级,整个洗煤厂工艺系统畅通,生产正常,极大地减少了尾煤产品数量,保证了精煤产品质量,提高了产品的利用价值,更好地适应当前市场需求,缓解了尾煤泥产品滞销问题,使选煤厂经济效益显著提高。