加压过滤机密封排料装置的优化设计

侯 婧

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

煤炭作为我国主要的能源之一,在现代化工业中依然发挥着重要作用[1]。开采出的煤炭要经过选煤厂进行洗选加工,在提高了煤炭的产品质量的同时也实现了最大程度地煤炭清洁,避免环境污染[2]。随着采煤机械化程度的不断提高,原煤中煤泥含量也显著增加,使湿法选煤中煤泥水处理难度变大。煤炭产品水分是产品质量的重要指标,产品水分低不仅有利于提高产品发热量,而且具有方便运输、防止煤在冬季结冰、节约水资源等优点,因此煤泥脱水作业成了选煤工艺中决定产品质量和经济效益的关键环节[3]。

目前,我国选煤厂采用的煤泥脱水设备主要有板框压滤机、沉降过滤离心机、加压过滤机等。加压过滤机作为大型机电一体化设备,与其他煤泥脱水设备相比,具有处理能力大、脱水效果好、滤液浓度低、节能环保的优点,是选煤厂使用较广泛的一种煤泥脱水设备。国外加压过滤机最大处理面积已经达到168 m2,主要应用在有色金属、煤炭和食品行业。目前国内加压过滤机已形成系列化产品,按照处理面积可划分成60,72,96,120,140 m2五种规格[4]。近年来,随着选煤相关技术的发展,结合生产过程中加压过滤机的工作情况,加压过滤机的关键结构、加工工艺、制作材料、控制系统等都有了不同程度的优化升级,并且已经在生产中得到应用[5-7]。

加压过滤机密封排料装置是设备的关键部件,其可靠性对加压过滤机的稳定运行至关重要,但在实际生产过程中该装置时常出现闸板打不开、闸板关不到位、排料不连续(造成产品质量不均匀且当排料量太大时可造成下游给煤机“堵死”)、液压系统故障、充气密封圈磨损严重等情况。为了解决加压过滤机密封排料装置在生产过程中存在的这些问题,提高加压过滤机运行的可靠性和稳定性,对加压过滤机密封排料装置的排料方式、机械结构和驱动方式进行了优化设计。

1 加压过滤机

1.1 结构与工作原理

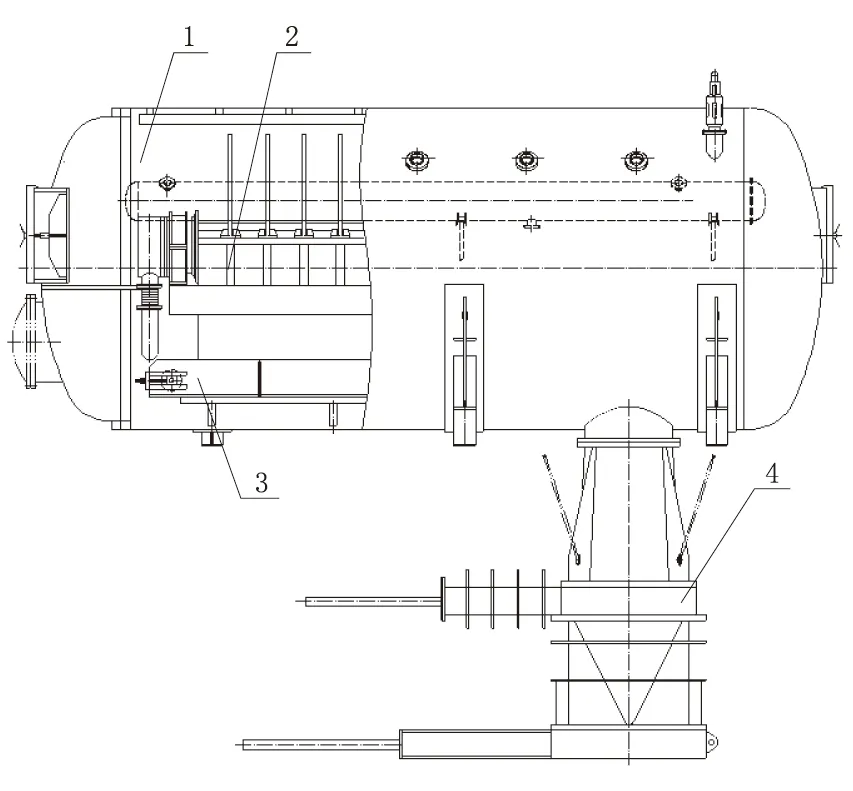

加压过滤机主要由加压仓、盘式过滤机、刮板输送机、密封排料装置、控制系统五个部分组成(图1)。盘式过滤机安装在加压仓内,是加压过滤机的核心部分;刮板输送机布置在盘式过滤机卸料侧的下部,机头布置在密封排料装置上仓口。

1—加压仓;2—盘式过滤机;3—刮板输送机;4—密封排料装置

加压过滤机工作时,加压仓内压力升高至0.2~0.5 MPa,煤浆通过加压过滤机给料泵送入盘式过滤机的槽体内,保证滤盘的浸入深度达到50%;盘式过滤机是加压过滤机的核心部分,通过滤盘内外的压差,使物料在滤布表面形成滤饼;滤饼在卸料刮刀和反吹作用下落入下方刮板输送机内,以下链运输的方式运送到机头位置下方的密封排料装置内,最后排出仓外[8]。

1.2 密封排料装置工作原理

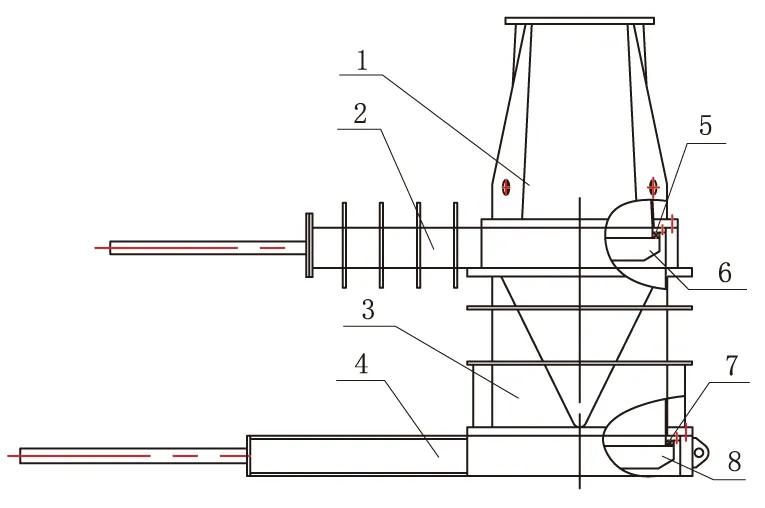

密封排料装置需要在保证加压过滤机内部压力不外泄的情况下进行排料,是加压过滤机的重要组成部分,其工作的可靠性和稳定性直接影响加压过滤机的生产效率。加压过滤机密封排料装置结构示意如图2所示。

现有的加压过滤机密封排料装置为仓体和水平闸板结构,通过闸板交替开闭进行排料。仓体分为上仓体和下仓体,两仓体的仓底分别与上、下阀体连接,两阀体内分别设置液压驱动的闸板和充气密封圈,在上、下闸板交替开闭时,对应的上、下充气密封圈通过放气和充气来防止压力外泄[9]。

1—上仓体;2—上阀体;3—下仓体;4—下阀体;5—上充气密封圈;6—上闸板;7—下充气密封圈;8—下闸板

加压过滤机工作时,密封排料装置的上闸板关闭,上充气密封圈充气,使上仓体内压力与加压仓内压力相同,刮板输送机把滤饼运至上仓体;当上仓体内滤饼积累到设定高度时,上充气密封圈放气,上闸板打开,将上仓体内滤饼卸落到下仓体;卸料完成后,上闸板关闭,上充气密封圈充气,此时上仓体和下仓体独立密封;当下仓体压力减至与大气压力相同时,下充气密封圈放气,下闸板打开,将下仓体内滤饼排出仓外;排料完成后,下闸板关闭,下充气密封圈充气,下仓体增压至与上仓体压力相同。

1.3 存在问题

由于工作环境较差,现有的密封排料装置在实际生产过程中存在以下问题:

(1)密封排料装置的上下闸板交替打开进行排料,间歇性将滤饼排出加压过滤机外,且一次性排料较多,不仅容易撒料,还容易造成给煤机“堵死”等故障。

(2)充气密封圈作为易损件更换频率大,且需要工人进入密封排料装置内进行更换,操作空间小,更换困难。

(3)密封排料装置的上下闸板由液压系统驱动,液压系统发生故障时,很难快速定位故障点[10-12]。

为此,对加压过滤机密封排料装置的结构、密封方式和驱动及控制方式进行了优化设计。

2 优化设计

2.1 结构

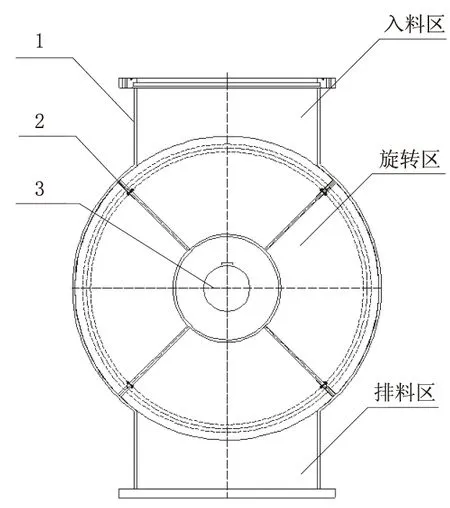

优化后的密封排料装置(图3)由排料壳体、排料筒和转轴组成,排料壳体可以划分成三个工作区域,中间位置是旋转区,上部为入料区,下部为排料区。排料壳体的上下两端均为法兰结构,分别与加压仓和给煤机连接,沿轴向两侧分别是法兰端盖和法兰透盖,其中法兰透盖侧转轴伸出与电机连接,法兰端盖侧用于对转轴进行固定,防止出现轴向移动。转轴上安装排料筒,在电机驱动下,转轴带动排料筒在排料壳体内旋转。排料筒内部空间被四块隔板均匀分成四个独立仓室[14],隔板顶端安装有橡胶密封片,在排料筒旋转过程中,四个独立仓室可以与排料壳体之间形成密封的空间,从而将入料区的滤饼旋转到排料区。

1—排料壳体;2—排料筒;3—转轴

优化后的密封排料装置采用电机驱动的旋转仓体进行排料,沿轴向两侧均采用法兰连接,这种连接方式不仅方便拆装,而且为设备检修提供了更多可利用空间。优化后的密封排料装置将内部空间也进行了合理划分,能够实现均匀连续排料,不仅降低了能耗,简化了检修和维护过程,而且整体尺寸比原密封排料装置减小,控制方式简单,实现了降低加压过滤机生产成本、提高生产效率的目标。

2.2 密封方式

加压过滤机工作压力在0.2~0.5 MPa之间,密封排料装置在排料过程中的密封性要求较高。如果密封排料装置的密封性能不好,在排料过程中出现压缩空气外泄,轻则出现喷料,重则发生爆炸。

优化后的密封排料装置采用物料密封和结构密封的双重密封方式。物料密封是利用滤饼填满密封排料装置内仓室,从而使排料筒在旋转的过程中将仓体内压缩空气与仓体外大气隔绝,保证在排料过程中压缩空气不外泄。结构密封分为径向密封和轴向密封,其中:径向密封是在排料筒内隔板上安装密封片,使排料筒在旋转的过程中与排料壳体的圆弧面形成密封;轴向密封是在排料筒侧板之间安装膨体聚四氟乙烯盘根(图4),两条盘根并排安装,保证在排料筒旋转时其侧板与排料壳体的圆弧面之间形成密封,使压缩空气不会发生轴向泄露。膨体聚四氟乙烯盘根具有极低的摩擦系数和良好的自润滑性能,抗摩擦能力强,同时具有固体材料中最小的表面张力,不黏附任何物质,在相对恶劣的工作环境中,膨体聚四氟乙烯盘根不管是自身性能还是使用寿命都要优于其他填料密封产品[15-16]。

1—排料壳体;2—盘根;3—排料筒

2.3 驱动及控制方式

优化后的密封排料装置采用电机驱动、变频器控制方式,实现了无级调速,取消了现有密封排料装置的液压站,既降低了成本又节省了空间;此外还省略了现有密封排料装置对密封圈的充放气,节省了能耗。

对优化后的密封排料装置的滤饼量进行实时监测,结果表明,变频电机能根据滤饼量调整转速,使积存的滤饼量始终保持在两个仓室容积以上。该控制方式可以有效防止优化后的密封排料装置仓室内滤饼填充不足而出现的压缩空气泄漏问题,使系统只需要根据料位计的反馈信号即可对驱动电机的转速实行闭环控制,既简化了控制系统,也在一定程度上降低了系统故障率。

3 结论

密封排料装置是加压过滤机的重要部件,想要使加压过滤机连续、稳定、高效生产,提高密封排料装置的可靠性、稳定性至关重要。加压过滤机密封排料装置的优化设计已于2022年5月获得实用新型专利授权。通过对密封排料装置的优化设计,得出以下结论:

(1)将密封排料装置的排料方式改进为旋转排料,可以将滤饼均匀且连续地排出加压过滤机,排料均匀、冲击小,避免了撒料和给煤机“堵死”等故障的发生。

(2)将密封排料装置的密封方式改进为物料密封和结构密封,密封效果好,且成本相对较低,密封件更换时只需要将排料筒经排料壳体侧面拉出即可更换,不受空间限制,操作方便。

(3)将密封排料装置的驱动及控制方式改进为电机驱动、变频器控制,不仅减少了设备的故障点,降低了设备的故障率,优化了后期的检修及维护,而且取消了液压站密封圈的充放气,降低了能耗,也大大提高了加压过滤机的可靠性和稳定性。