双醛淀粉改性大豆蛋白胶粘剂的性能

刘建容,潘邦杰,沈靖东,杨永彬

(四川轻化工大学a.生物工程学院;b.化学工程学院,四川 自贡 643000)

引 言

大豆蛋白胶粘剂是利用天然大豆蛋白经胶化改性而制成的一种生物质胶粘剂,是生产环保型人造板所需的粘合材料。早在20世纪初,蛋白质胶粘剂便使胶合板和胶合木等胶合木制品得以发展。但随着石化产品技术的进步,蛋白质胶粘剂很快被成本更低、生产效率更高、耐用性更强的合成胶粘剂取代[1]。然而,这些合成胶粘剂多以甲醛为基础,原材料主要来自于不可再生的石油产品,且在加工和使用过程中会持续不断地释放出苯、甲醛等有害物质,造成环境污染,并威胁人类健康[2-3]。因此,以易于栽培、来源丰富、可再生的大豆为原料,从源头就解决甲醛危害的大豆蛋白胶粘剂再次引起人们的强烈关注。然而,大豆蛋白胶粘剂耐水性能差是一个亟待解决的问题。

Rogers 等[4]以1,3-二氯-2-丙醇作为大豆蛋白胶粘剂的交联剂,通过添加适量1,3-二氯-2-丙醇来提高胶合木材的剪切强度和耐水强度。Lei 等[5]与Wu等[6-7]研究了羟甲基苯酚(HPF)交联大豆基胶粘剂的性能和酚醛树脂对大豆基胶粘剂性能的影响,发现酚醛树脂能提高大豆基胶粘剂耐水性,并采用戊二醛来减少游离甲醛和游离苯酚的释放。Frihart 等[8]直接用甲醛和酚醛交联大豆蛋白制得可以应用于刨花板的胶粘剂,其粘接强度和耐水强度与酚醛树脂胶粘剂相当。他们还用聚酰胺多胺-环氧氯丙烷(PAE)直接与大豆粉作用制备胶粘剂,发现大豆粉的分散程度能够影响PAE 与大豆蛋白的反应,进而影响胶粘剂的粘度,但对粘合强度影响不大[9]。Huang 等[10-11]研究了多种含有氨基的大豆胶粘剂的交联剂,如三缩水甘油胺(TGA)、甘油聚缩水甘油醚(GPE)可以达到防水应用要求,而其他交联 剂 效 果 较 差。Li 等[12]研 究 了 偶 联 剂KH550、KH560、KH570对大豆蛋白胶粘剂的影响,发现偶联剂KH560能提高胶合板的耐水结合强度。Gao等[13]采用十二烷基硫酸钠(SDS)和改性丙烯酸甲酯来增强大豆胶粘剂,使胶粘剂的粘度降低,固含量增加,耐水性大大提高。Xu 等[14]采用SDS 和阳离子聚丙烯酰胺来提高大豆胶粘剂的性能,试验表明适当含量的SDS和阳离子聚丙烯酰胺大大提高了胶粘剂的耐水强度。这些研究都采用了大豆粉或纯度更高的大豆分离蛋白作为胶粘剂的原料,并加入交联剂以提高胶粘剂的耐水性。添加的交联剂在胶粘剂的耐水性方面有着积极的作用,但其胶粘剂诸如甲醛、酚醛、PAE、1,3-二氯-2-丙醇等属石油化工产品,对环境会造成污染。因此,近年来有更多研究试图采用天然可再生的交联剂来替代[15-17]。

通过以SPI 为原料,用SDS 改性大豆分离蛋白得到大豆蛋白基础胶粘剂,再用双醛淀粉糊化液与基础胶粘剂共混,以期制得环保型耐水大豆蛋白胶粘剂。

1 试验部分

1.1 原料和仪器

主要试剂:十二烷基硫酸钠(SDS)(AR),成都市科龙化工试剂厂;大豆分离蛋白(SPI),谷神生物科技集团有限公司;双醛淀粉(DAS),东莞东美食品有限公司;榉木,5 mm × 20 mm × 50 mm,购自木材市场。

主要仪器:数字旋转粘度计(NDJ-5S),上海地学仪器研究所;增力电动搅拌器(JJ-1),江苏金怡仪器科技有限公司;智能型电热恒温鼓风干燥箱(DHG-9140B),上海琅玕试验设备有限公司;数显高速均质机(FJ300-S),上海五久自动化设备有限公司;微机控制电子万能试验机(CMT4104),美特斯工业系统(中国)有限公司。

1.2 试验方法

1.2.1 大豆蛋白胶粘剂制备

将30 g 双醛淀粉加入到270 mL 冷水中制得浓度为10wt%的淀粉溶液,搅拌均匀后置于热水浴使其糊化后备用。向三口烧瓶中加入150 mL H2O,再将15 g SPI 和6 g SDS 缓慢加入,边加边搅拌,直到SPI 和SDS 均匀地混合分散在水中,调整搅拌速度,在60 ℃水浴环境中反应3 h 后,再加入一定量调制好的淀粉溶液共混,高速搅拌后降温出料,得到浅棕色半透明状胶体。

1.2.2 木块样品制备

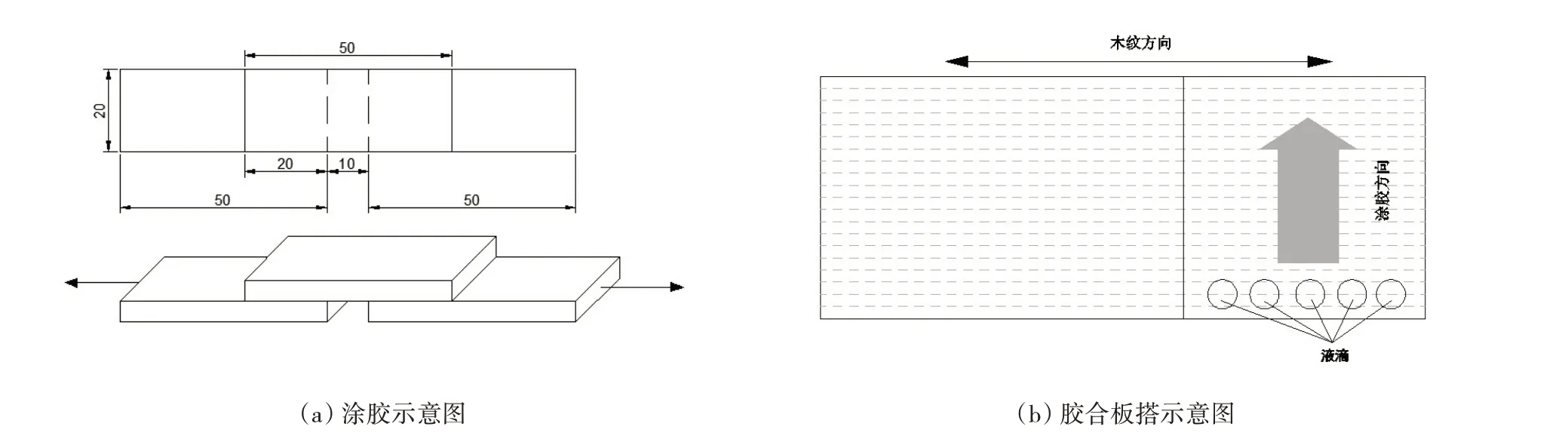

将 规 格 为5 mm × 20 mm × 50 mm 的 小 木 块 放置于密封袋中一段时间,以平衡木块中的水分。将100 mg 大豆蛋白胶粘剂滴在中间木块的一个竖向边缘,然后沿木纹的垂直方向均匀抹平,涂胶面积为20 mm × 20 mm,如图1(a)所示。在室温条件下放置5 分钟后,将3 个小木块按照图1(b)的方式搭接[18]。然后用钢夹将木块固定,压力保持在100 N,置于120 ℃的恒温干燥箱内10 min 后取出,置于干燥器中冷却,最后装在密封袋中保存备用。

图1 涂胶和胶合板搭接示意图(单位:mm)

1.3 测试与表征

1.3.1 微观形貌

将改性前的混合物料和改性后制备的大豆蛋白胶粘剂涂在洁净的载玻片表面,使其干燥固化。采用VEGA 3SBU 型(捷克TESCAN 公司)扫描电子显微镜(SEM)观察其微观形貌,同时观察SPI 原粉的微观形貌,以进行对比。

1.3.2 粘度测定

将制备好的大豆蛋白胶粘剂置于直径小于60 mm,高度不低于120 mm 的圆筒形容器中,控制其温度为(25± 1) ℃,恒温至液体上、中、下温度一致。用数字旋转粘度计对样品粘度进行测试。根据数字旋转粘度计使用要求,每个试样测定两次,测量结果取两次测量的算术平均值。两次测量结果之差小于或等于两次测量结果平均值的10%,否则测量第三次。

1.3.3 粘接强度和耐水强度

用电子万能试验机测定木块样品的胶粘强度,拉伸速率为10 mm/min,记录木块样品被拉断时的最大拉力(N),得到粘接强度[18]。根据GB/T 17657-2013 人造板及饰面人造板理化性能试验方法,将制作好的木块放在(63± 1)℃的水中浸泡3 h,浸泡时保证木块全部浸入水中。3 h后将木块取出,室温下晾干10 min,然后用电子万能试验机测定拉力,即得耐水强度。

2 结果与讨论

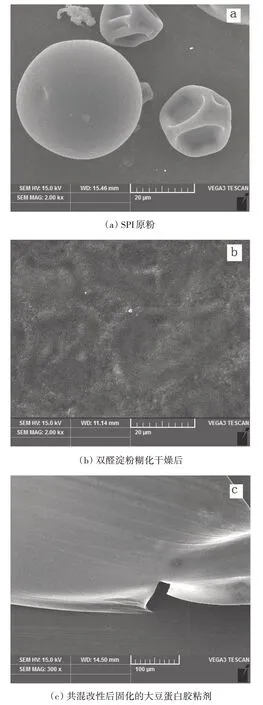

2.1 改性前后原料的微观形貌

分别对SPI 原粉、双醛淀粉糊化干燥后和共混改性的大豆蛋白胶粘剂形貌进行观察,如图2所示。从图2 中可以看出,未经改性的SPI 原粉,呈大小不一的球状,且表面有凹坑,这是因为蛋白质是由一条或多条多肽链组成的一类大分子化合物,多肽主链上存在许多侧链基团,这些基团有些亲水,有些疏水,疏水性基团往往会避免与水接触而相互聚集形成更稳定的构象[19],最终形成了疏水基团聚集于分子内部、亲水基团在分子表面的球状结构,如图2(a)所示,从作用力的角度,蛋白质大分子中包括了共价键、离子键、氢键、疏水作用力、范德华力等多种作用。双醛淀粉糊化干燥后表面不平整,有褶皱,表明淀粉糊化液在干燥过程中脱水不够均匀。共混改性后固化的大豆蛋白胶粘剂,表面平整,且有一定的弹性,表明SPI 改性后的基础胶粘剂与双醛淀粉糊化液具有很好的相容性[20]。

图2 SPI原粉、双醛淀粉糊化干燥后及共混改性后固化的大豆蛋白胶粘剂电镜图

2.2 双醛淀粉用量对大豆蛋白胶粘剂粘度的影响

在大豆蛋白胶粘剂使用过程中,通常需要其具有良好的流动性和对粘接底物有良好的渗透性[21],可以用粘度表示胶粘剂的这种流变行为。双醛淀粉用量对胶粘剂粘度的影响如图3 所示。从图3 中可以看出,随着双醛淀粉糊化液添加量的增加,大豆蛋白胶粘剂的粘度不断下降,当添加量达到3.0 g·mL-1后,下降趋势趋于平缓。这是因为SDS 是一种具有双亲结构的阴离子表面活性剂,其亲水基团带有负电荷,不仅能破坏蛋白质分子中的氢键、减弱范德华力,而且蛋白质分子中多肽主链的局部空间构象也遭到了破坏,蛋白质分子会变得更为舒展[22]。双醛淀粉糊化液加入基础胶粘剂后,SDS 也会破坏淀粉葡萄糖单元间的氢键、减少范德华力,从而使粘度降低。而SDS 破坏氢键的作用有限,因此当双醛淀粉添加到一定量后,粘度变化趋于平缓。

图3 双醛淀粉用量对胶粘剂粘度的影响

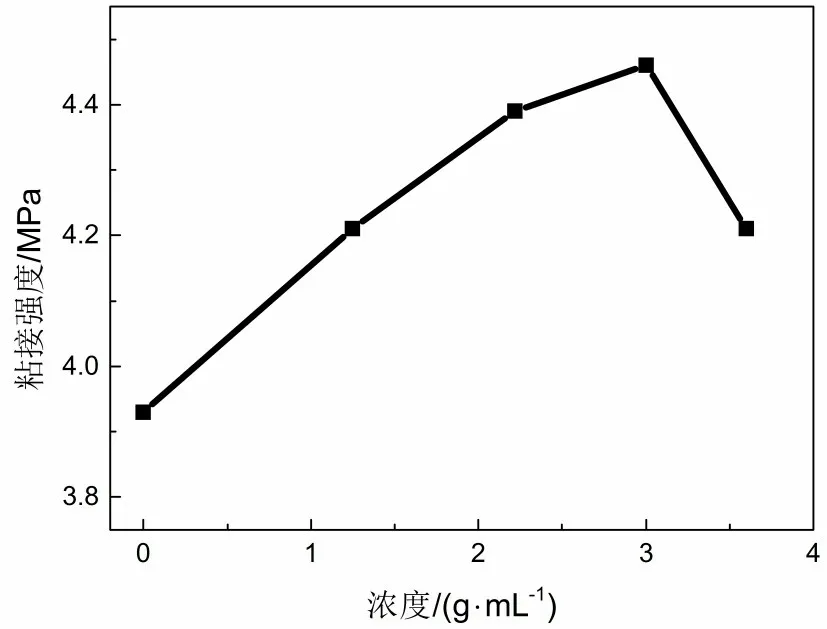

2.3 双醛淀粉用量对大豆蛋白胶粘剂粘接强度的影响

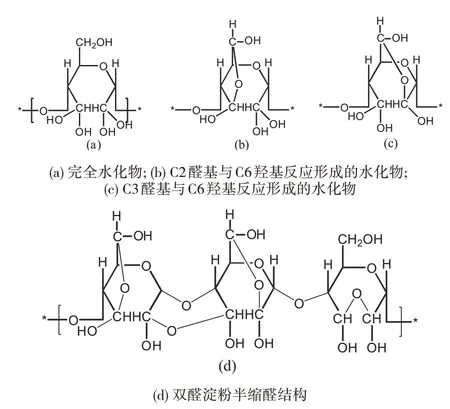

双醛淀粉用量对大豆蛋白胶粘剂粘接强度的影响如图4所示。从图4中可以看出,随着双醛淀粉用量的增加,大豆蛋白胶粘剂的粘接强度明显增加,当浓度为3.0 g·mL-1时,粘接强度达到最大值,随后呈下降趋势。双醛淀粉是以糊化液的形式添加,添加固体的同时也加入了部分水。双醛淀粉的醛基很少以游离醛的形式存在,主要结构为C2、C3 上的醛基与C6伯醇羟基化合物形成的半缩醛,以及与水分子结合成水化物或者半缩水结构[23],如图5所示。

图4 双醛淀粉用量对胶粘剂粘接强度的影响

图5 双醛淀粉的可能结构

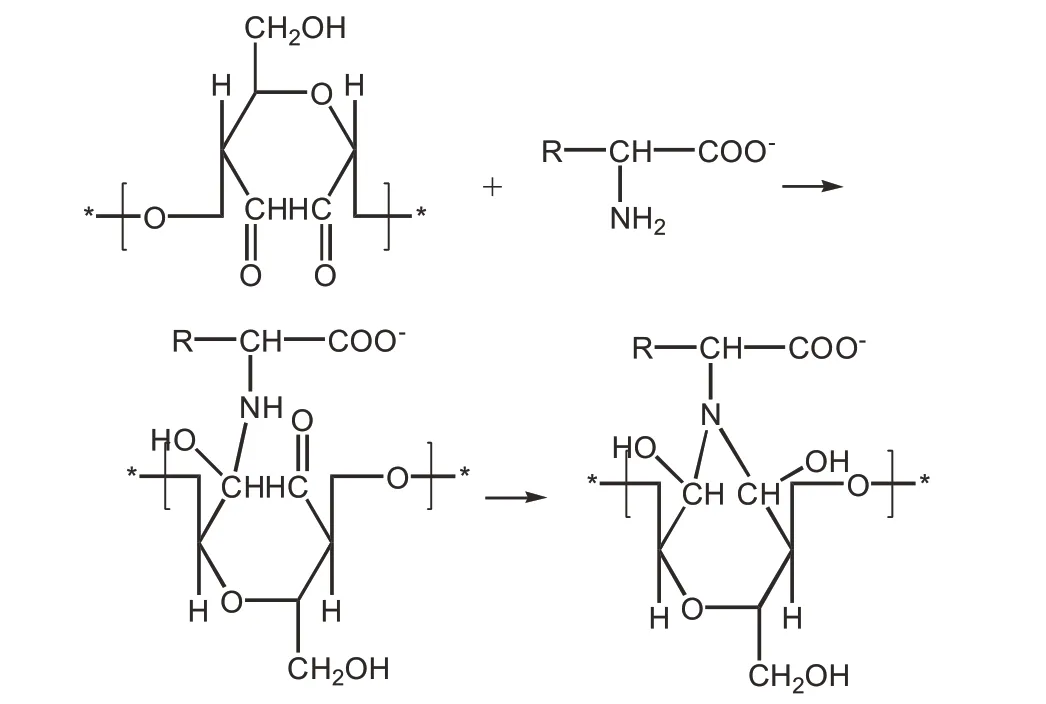

半醛醇键和半缩醛键都不稳定,易于断裂使醛基游离出来,具有同醛基化合物相同的化学性质,当与大豆蛋白胶粘剂共混时,由于前期的改性使得蛋白质分子的局部空间构象已经受到破坏,蛋白质分子更为舒展,其中的氨基更易与双醛淀粉的醛基反应,形成疏水基团朝外的交联结构,如图6所示。

图6 双醛淀粉与SPI的反应

一方面,交联结构可以与木材中纤维素、半纤维素或木质素中的羟基进一步作用,提高粘接强度。同时,随着交联作用的进行,分子尺寸增大,难以渗透到粘接底物内部,而是在粘接物表面或缺陷处,增加粘接强度。另一方面,随着双醛淀粉用量的增加,添加水的量也在增加,降低了大豆蛋白胶粘剂的固含量,起粘接效果的蛋白质分子和双醛淀粉分子的数目相应减少,当添加双醛淀粉的增强作用不足以弥补固含量的下降会导致的粘接强度变化时,大豆蛋白胶粘剂的粘接强度开始下降。

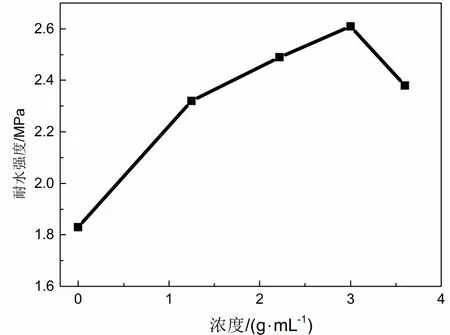

2.4 双醛淀粉对大豆蛋白胶粘剂耐水强度的影响

双醛淀粉用量对大豆蛋白胶粘剂耐水强度的影响如图7 所示。从图7 中可以看出,随着双醛淀粉用量的增加,大豆蛋白胶粘剂的耐水强度也明显增加,同粘接强度一致,当浓度为3.0 g·mL-1时,耐水强度达到最大值,随后呈下降趋势。耐水强度是指抗水破坏的能力,当未添加双醛淀粉时,耐水强度低,是因为粘接底物分子与蛋白质分子主要是氢键结合,而氢键容易被水破坏而断裂。当添加双醛淀粉后,双醛淀粉分子中存在醚键结构、半缩醛结构,半缩醛结构不稳定,会与蛋白质分子中的氨基作用,形成交联网状结构,能够保护粘接底物与胶粘剂间的结合不受水的润胀和破坏,耐水强度增加。另外,双醛淀粉分子与蛋白质分子的氨基发生键合,改变了蛋白质分子的空间构象,更多的疏水基团暴露在表面,有利于阻止水的破坏,耐水强度增加。随着双醛淀粉用量的增加,胶粘剂单位体积的固含量减少,起粘接作用和抗水作用的物质含量相应减少,因此,耐水强度呈下降趋势。

图7 双醛淀粉用量对胶粘剂耐水强度的影响

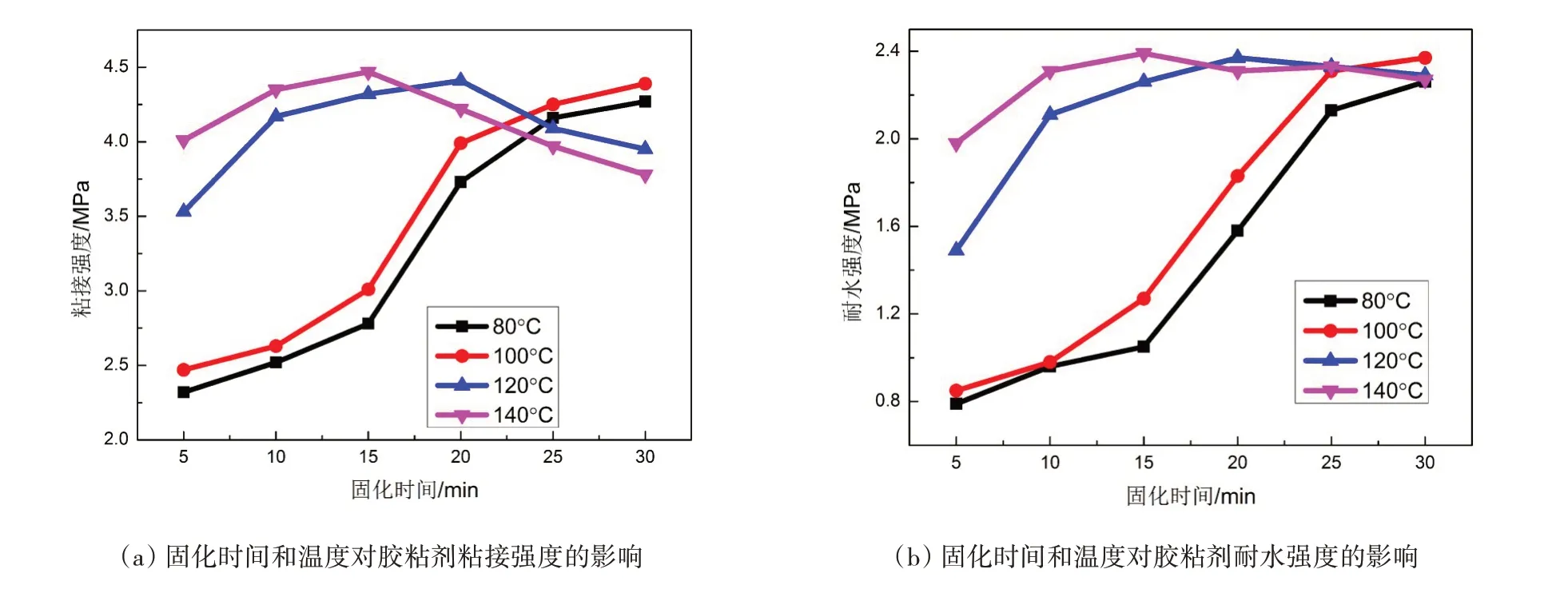

2.5 固化时间与温度对大豆蛋白胶粘剂粘接强度和耐水强度的影响

固化时间和温度对大豆蛋白胶粘剂粘接强度和耐水强度的影响如图8 所示。从图8(a)可以看出,随着固化温度的升高,在达到相同粘接强度所用时间更短,并且当固化温度超过120 ℃时,最佳固化时间约为15 min,延长固化时间,粘接强度反而呈下降趋势。这是因为温度升高,有利于水分挥发和胶粘剂与粘接物间反应的进行,而温度过高时,随着固化时间的延长,胶粘剂和粘接底物间过度脱水,出现脆化,导致粘接强度下降。

从图8(b)可以看出,随着固化温度的升高,在达到相同耐水强度时,所需固化时间缩短,并且当固化温度超过120 ℃时,随着固化时间的增加,耐水强度并未如粘接强度一样呈现明显下降的趋势,这表明高温固化有利于耐水强度的提高。这是因为随着温度升高,胶粘剂与粘接物随着水分的蒸发,分子间会形成氢键,随着时间的延长,持续的高温为分子发生构象变化提供了能量,双醛淀粉和SPI中疏水的基团会朝向外部。当用水浸泡后,这些疏水的基团会起到排斥水分子的作用,从而有效地保护了胶粘剂与粘接底物间的相互作用,使其仍保持较高的耐水强度。

图8 固化时间与温度对大豆蛋白胶粘剂粘接强度和耐水强度的影响

3 结 论

(1)双醛淀粉糊化液与SDS 改性的大豆蛋白基础胶相容性很好,呈黏流态,具有良好的可施工性,随着双醛淀粉用量的增加,大豆蛋白胶粘剂的粘度下降。

(2)随着双醛淀粉用量的增加,大豆蛋白胶粘剂的粘接强度和耐水强度都相应增加,当浓度为3.0 g·mL-1时,达到最大值,远大于II 类胶合板强度要求。

(3)随着固化温度的升高,在达到相同粘接强度时,所需的固化时间更短,并且当固化温度超过120 ℃时,最佳固化时间约为15 min,随着固化时间延长,粘接强度呈下降的趋势,而耐水强度趋于平稳。