大肠埃希氏菌对QT500-7球墨铸铁腐蚀行为的影响研究

杨光明,孟俊臣,林 莉,2,范金龙,2,龚 敏,2,曾宪光,2

(1.四川轻化工大学材料科学与工程学院 四川 自贡 643000;2.材料腐蚀与防护四川省重点实验室 四川 自贡 643000)

引 言

腐蚀是导致材料失效的重要因素。据统计,我国由腐蚀造成的经济损失占国内生产总值的3.34%,其中约20% 的腐蚀都与微生物活动有关[1-2]。微生物腐蚀现象广泛存在于海水和再生水输送管道[3-5]。再生水是指废水经适当处理后,达到一定的水质指标,可以进行有益使用的水,它作为一种有效获得淡水的新途径,在资源综合利用中具有重要地位[6]。经处理后的再生水,仍含有较高浓度的有机物、氮、磷等营养物质[7],这些营养物质的存在使再生水易滋生细菌等微生物。再生水中常见的细菌或微生物有硫酸盐还原菌、铁细菌、埃希氏菌、硝酸盐还原菌等,其中大肠埃希氏菌(Escherichia coli,Eoil)是再生水中最常见的细菌之一[8]。

150 多年以来,球墨铸铁因其成本低和机械强度高而被广泛应用于给排水系统[9]。目前,我国给排水系统中在役的金属管道90%以上由铸铁和不锈钢组成[10]。金属管道在实际使用时,其表面易成为微生物的附着场所。在有氧条件下,Eoil 繁殖较快,一定时间后会形成一层有利于自身生长的生物膜(生物垢),膜内微生物的生命活动会破坏膜内外环境的一致性,加速金属的腐蚀进程[11],导致输水管道穿孔泄漏。目前已经有大量科研工作者开展了Eoil对316L不锈钢、1018钢等金属腐蚀行为影响的研究,发现在培养基环境下,Eoil 会加速316L 不锈钢的局部腐蚀,然而在模拟海水的环境下,Eoli生物膜对1018 钢的腐蚀有抑制作用[12-15]。目前,Eoil对球墨铸铁腐蚀行为的影响研究鲜见报道。

采用失重法和电化学方法,通过对腐蚀形貌和腐蚀产物进行综合分析,研究Eoil 对QT500-7 球墨铸铁腐蚀行为的影响,揭示影响规律,对再生水输水管道中微生物腐蚀防护具有参考意义。

1 试验部分

1.1 试验材料

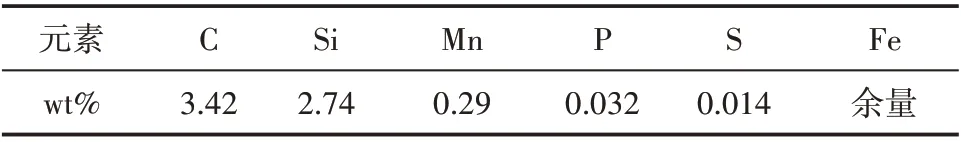

试验中所用化学试剂纯度均为分析纯,其中戊二甲醛(50%溶液)购自成都金山化学试剂有限公司,乙醇、氢氧化钠、氯化钠、丙酮购自成都市科隆化学品有限公司,磷酸购自武汉塞维尔生物科技有限公司。试验中所用蛋白胨与牛肉浸取物购于北京奥博星生物技术有限责任公司。试验材料采用QT500-7球墨铸铁,其主要化学成分见表1。

表1 QT500-7球墨铸铁的主要化学成分

失重法、腐蚀形貌分析和电化学测试所用铸铁试 样 尺 寸 分 别 为50.0 mm × 25.0 mm × 3.0 mm、15.0 mm × 10.0 mm × 3.0 mm、Φ12.0 mm × 20.0 mm,电化学试样一面与Cu导线焊接,电极采用环氧树脂密封,预留一面作为工作面,工作面用金相砂纸依次打磨至1200#,用抛光机抛光,然后丙酮除油,放在干燥箱中待用。所有试样在使用前都需要放在紫外灯下灭菌30 min。

失重腐蚀试验和电化学试验的腐蚀介质采用Eoil 的CM0002 液体培养基。其成分为:蛋白胨5.0 g,牛肉浸取物3.0 g,NaCl 5.0 g,蒸馏水1000 mL,用1mol·L-1的NaOH溶液调pH至7.0。

1.2 菌种培养

试验菌种Eoil由中国工业微生物菌种保藏管理中心(CICC)提供(编号:23429),在CM0002 液体培养基中繁殖。试验所用物品经高压蒸汽锅(LDZX-50KBS,上海仪分科学仪器有限公司)灭菌20 min。在生物洁净台(BCM-1600A,苏州安泰空气技术有限公司)中,Eoil 按10%接种量进行接种,放入恒温振荡培养箱(TXZ-98AB,上海皖宁精密科学仪器有限公司)进行培养,温度为37 ℃。

1.3 腐蚀失重试验

用丙酮对失重试样表面进行除油处理,紫外灭菌30 min 后,分别浸泡在含有Eoil 的培养基和无菌培养基中,将其放置在恒温振荡培养箱中培养5 d、10 d、15 d和20 d。试样浸泡结束后,清除腐蚀产物,根据浸泡前后试样的质量损失情况,按式(1)计算球墨铸铁的腐蚀速率[16]:

其中:V-为失重腐蚀速率,g·m-2·h-1;ΔW-为腐蚀前后试样的质量差,g;S为试样表面积,m2;t为腐蚀时间,h。

1.4 电化学测试

采用三电极体系,工作电极为QT500-7 球墨铸铁,参比电极为饱和甘汞电极,辅助电极为铂电极。电化学测试系统为AMETEK 的Solartron1287+1260A 电化学工作站。自腐蚀电位的测试时间为1800 s。待自腐蚀电位稳定后,进行电化学阻抗谱和极化曲线的测试。电化学阻抗谱测定的频率范围为0.01~100 000 Hz,正弦波幅为10 mV。极化曲线测试的电位扫描范围为-2.0~0.5 V(vs.SCE),扫描速度为1.67 mV·s-1。设置不接种Eoil的培养基做空白对照。自腐蚀电位和极化曲线测试结果采用CView2 进行拟合,电化学阻抗谱测试结果采用ZView2软件进行拟合。

1.5 表面形貌分析

采用扫描电子显微镜(TESCAN Vega-3SBU,上海永傲精密仪器有限公司)对腐蚀后试样表面的菌种分布、试样腐蚀形貌进行分析。将腐蚀后的QT500-7 铸铁试片取出,用2.5%戊二醛在4 ℃下固定2 h,然后进行乙醇梯度脱水,用磷酸缓冲溶液和无菌水分别清洗干净,并用氮气将表面吹干,放入干燥箱中保存,以进行表面菌种分布的SEM 观察。另准备一组样品,经蒸馏水清洗去除表面生物膜后,用SEM 观察生物膜下腐蚀形貌。将腐蚀产物收集,采用X 射线衍射仪(DX-2600,丹东方圆仪器有限公司)分析腐蚀产物的物相组成。

2 结果与讨论

2.1 失重腐蚀速率

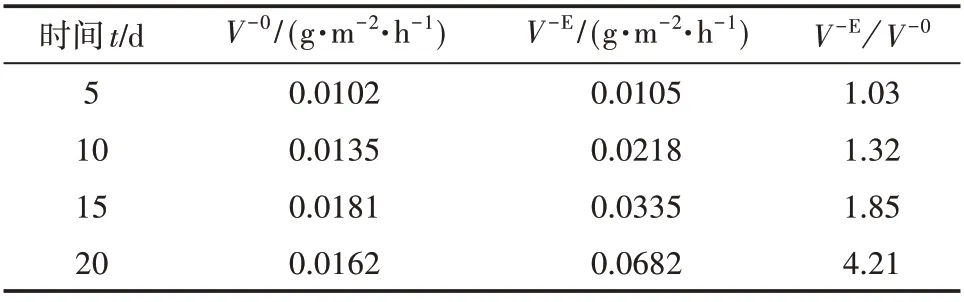

采用失重法计算QT500-7 球墨铸铁分别浸泡在含菌体系和无菌体系的平均腐蚀速率,结果见表2,含菌体系平均腐蚀速率为V-E,无菌体系平均腐蚀速率为V-0。由表2 可知,在含菌体系下,随着腐蚀时间的延长,失重腐蚀速率明显增大,并且含菌体系与无菌体系腐蚀速率的比值持续增大,这可能是细菌附着在QT500-7 球墨铸铁表面,细菌分泌的胞外聚合物与Fe 发生螯合反应导致铸铁的腐蚀进程加快[17],说明Eoil 的存在明显促进了QT500-7球墨铸铁的腐蚀。

表2 铸铁在无菌体系和含菌体系中的失重腐蚀速率

2.2 电化学特性分析

2.2.1 自腐蚀电位

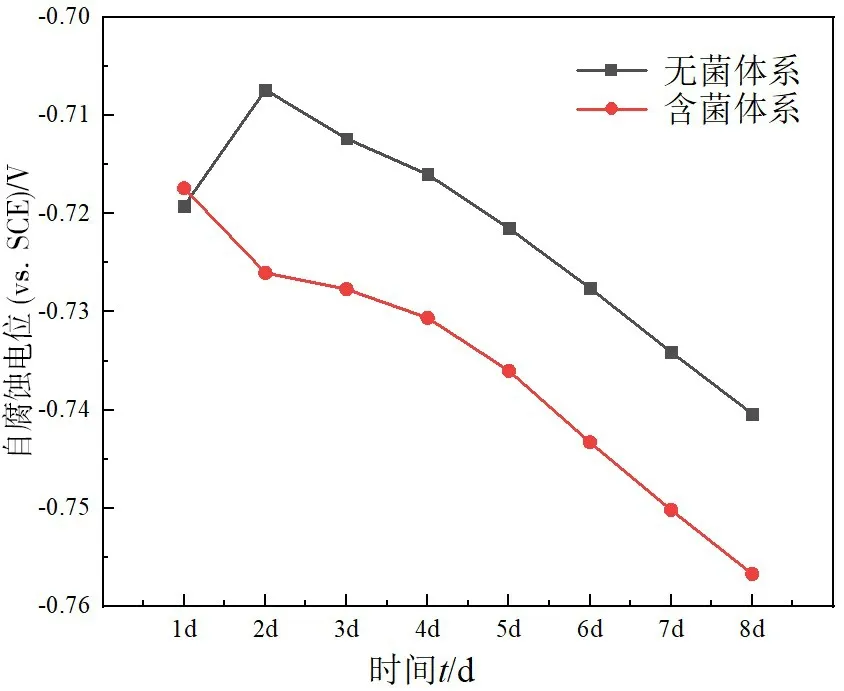

图1所示为QT500-7球墨铸铁在含菌体系和无菌体系下的自腐蚀电位变化情况。

图1 铸铁在无菌和含菌体系中不同时间点的自腐蚀电位

从图1可以看出,无菌体系自腐蚀电位在1~2 d内正移,原因是浸泡初期,腐蚀产物大量沉积形成电极表面膜层,阻碍了侵蚀性离子在电极表面的扩散;2 ~8 d 自腐蚀电位保持负移,原因是随着浸泡时间延长,电极表面膜层部分脱落,不均匀性导致腐蚀倾向增大,腐蚀产物层也变得疏松多孔,失去了对电极的保护作用,QT500-7 球墨铸铁腐蚀加快。含菌体系自腐蚀电位在1~8 d 始终保持负移,原因是Eoil 由潜伏期进入快速生长期,在球墨铸铁基体表面形成多孔的生物膜,不仅可捕获细菌分泌的代谢产物,还可使球墨铸铁电极表面的溶液组分浓度、pH 和氧浓度在局部发生较大改变,形成浓度梯度[18],增加了溶液的腐蚀性,使电极电位负移。2 d后,含菌体系的自腐蚀电位始终低于无菌体系,这说明Eoil 的存在促进了QT500-7 球墨铸铁的腐蚀,这与失重腐蚀试验的结果一致。

2.2.2 极化曲线

QT500-7 球墨铸铁样品在无菌体系和含菌体系中浸泡8 d 后的极化曲线测试结果如图2 所示,与无菌体系相比,含菌体系的腐蚀电位发生了明显的负移,这表明Eoil 促进了QT500-7 球墨铸铁的腐蚀。

图2 铸铁在无菌体系和含菌体系中浸泡8 d时的极化曲线

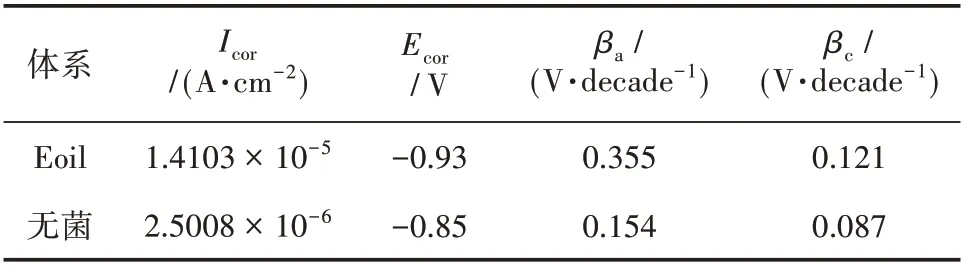

表3 所示为采用CView2 软件计算拟合得到的电化学反应动力学参数。其中Icor为腐蚀电流密度,Ecor为腐蚀电位,βa和βc为阳极、阴极反应的Tafel 斜率。由表3 可知,含菌体系的Icor值大约是无菌体系的6 倍。究其原因可能是随着腐蚀反应的进行,由于Eoil 生物膜较薄和多孔的特性使得腐蚀速率加快[19],表现出腐蚀电流增大,腐蚀电位负移。这表明Eoil 明显加速了QT500-7 球墨铸铁的腐蚀,与失重腐蚀的测试结果一致。

表3 铸铁的腐蚀动力学参数

2.2.3 电化学阻抗谱

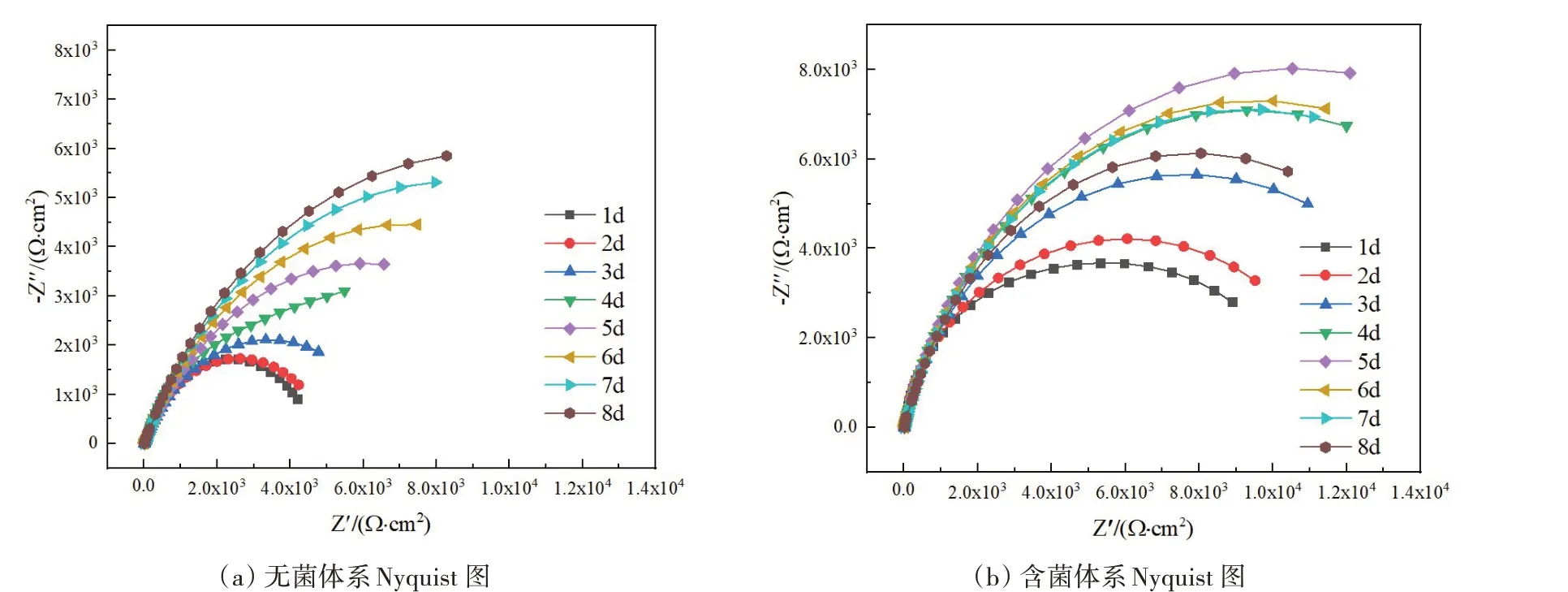

图3所示为球QT500-7型墨铸铁在无菌体系和含菌体系下的Nyquist图。从图3(a)可以看出,随着球墨铸铁在无菌体系中浸泡时间的延长,容抗弧半径不断增大,表明电极表面阻抗值不断增大;从图3(b)可以看出,含菌体系中容抗弧半径在1~5 d 增大,6 ~8 d 内减小,原因是在浸泡初期,QT500-7 球墨铸铁表面形成一层致密的腐蚀产物膜,对基体有一定的保护作用,在浸泡后期,腐蚀产物逐渐增厚,内应力增大,腐蚀产物膜破裂,导致基体的腐蚀程度加剧[20-21]。

图3 铸铁在无菌体系和含菌体系中的Nyquist 图

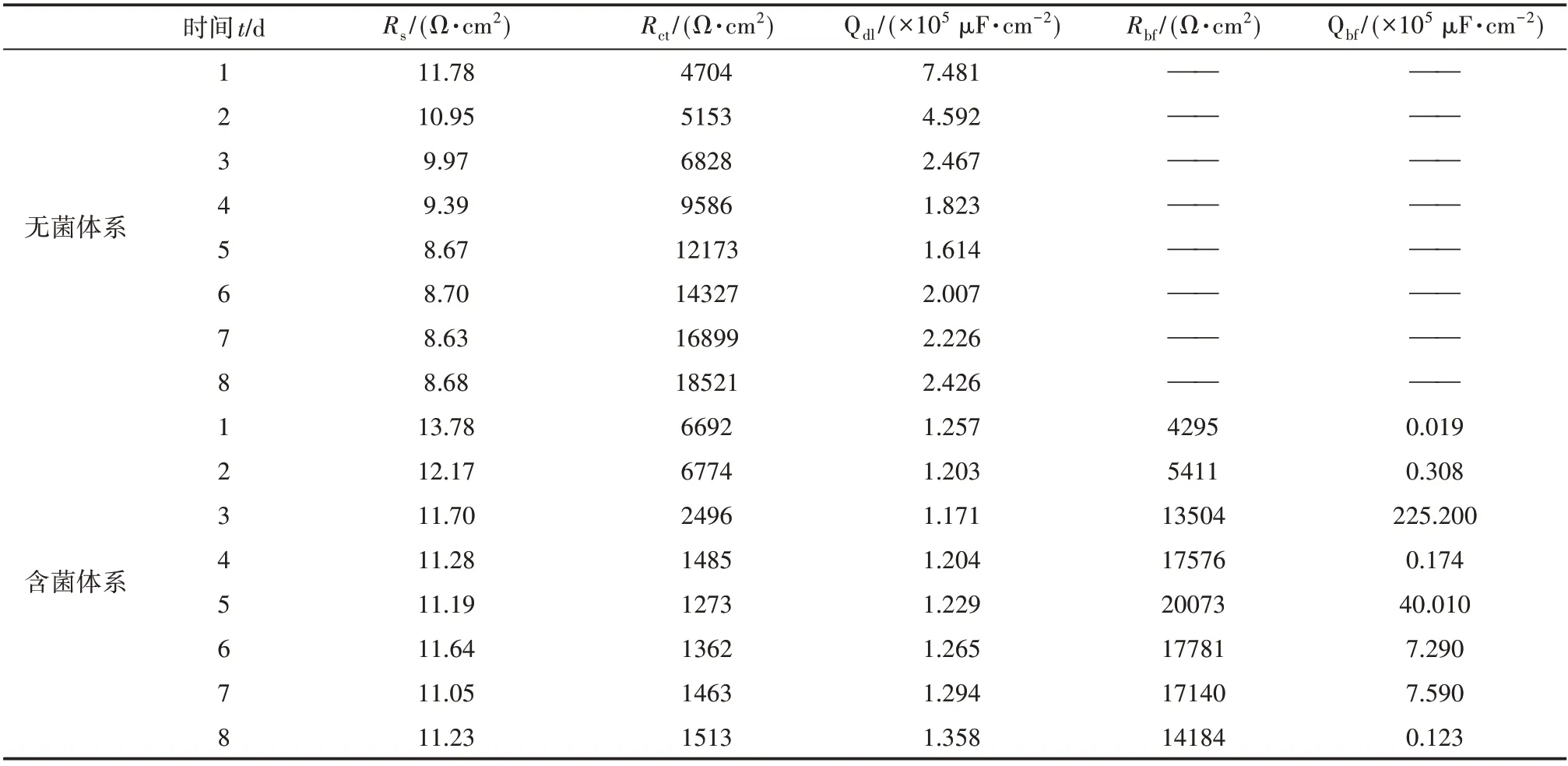

采用图4 所示等效电路图进行拟合。其中Rs为溶液电阻;Qdl为双电层电容;Rct为电荷转移电阻;Qbf为生物膜电容;Rbf为生物膜电阻。采用Zview2 软件进行拟合,电化学交流阻抗谱的拟合结果见表4。

表4 铸铁在无菌体系和含菌体系中的阻抗谱拟合结果

图4 无菌体系和含菌体系中阻抗谱的等效电路图

由表4可知,在含菌体系和无菌体系中,溶液电阻Rs均较小,表明溶液导电性能良好。在含菌体系中,Rbf在1~5 d 内增大,6 ~8 d 内减小,表明微生物膜在后期出现部分脱落现象。电容值Qbf大小与表面生物膜的厚度与粗糙度有关[22],在含菌体系中Qbf在1~3 d 内上升,在4 ~8 d 内出现波动,这可能是因为浸泡初期,生物膜处于稳定生长的状态,而波动的变化是由于细菌在浸泡后期附着状态处于动态变化。Rct表明电荷转移的难易程度,可以用来表征金属腐蚀速率,电荷传递电阻越大,金属腐蚀速率越小[23]。在无菌体系中,浸泡初期,Rct电阻值较小,随后电阻值逐渐增大,这是由于浸泡初期,QT500-7球墨铸铁基体表面并未形成完整的腐蚀产物膜,溶液中的腐蚀性离子对球墨铸铁进行了严重的侵蚀;浸泡后期,随着基体表面致密的腐蚀产物层的形成,对球墨铸铁起到了很好的保护作用,这与失重测试结果一致。可以观察到,3 d 以后,含菌体系中电荷转移电阻Rct大约是无菌体系中的1/10,远远小于无菌体系,这是因为Eoil 使QT500-7 球墨铸铁发生阳极氧化反应,加速了其腐蚀历程。

2.3 腐蚀形貌及腐蚀产物分析

2.3.1 腐蚀形貌分析

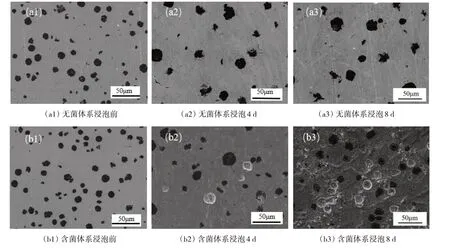

QT500-7球墨铸铁样品在无菌体系和含菌体系中浸泡前、浸泡4 d时、浸泡8 d时的微观腐蚀形貌如图5所示,其中黑色的类圆形部分为球状石墨组分。从图5可以看出,随着浸泡时间的增加,无菌体系中QT500-7 球墨铸铁试样表面只有轻微的腐蚀痕迹;而含菌体系中QT500-7 球墨铸铁试样,在清除表面的腐蚀产物后,基体表面呈现出许多大小不一的腐蚀坑,呈局部腐蚀形态,随着时间的增加,腐蚀坑的数量增加,局部腐蚀向着全面腐蚀发展。这表明Eoil 明显促进了球墨铸铁的腐蚀,原因是随着Eoil生长繁殖,代谢产物和腐蚀产物增多,大量的细菌开始以生物膜的形式不均匀地吸附到球墨铸铁表面,球墨铸铁表面的局部pH 值、溶解氧、离子浓度与有机物含量等会形成明显差异[24]。另外,在腐蚀过程中,石墨与Fe 基体形成了腐蚀微电池[25],石墨为阴极,Fe为阳极,加速了基体材料的腐蚀。

图5 铸铁在无菌体系中的微观腐蚀形貌

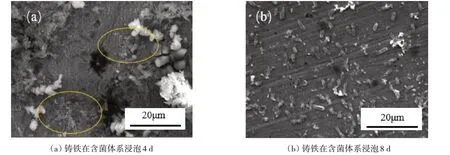

2.3.2 表面细菌分析

QT500-7 球墨铸铁样品在含菌体系中腐蚀第4 d 和第8 d 时的表面细菌分布情况如图6 所示。从图6 可以看出,在电子显微镜下Eoil 细菌的形态为细小弧状和杆状。可以观察到,在浸泡4 d 时,含菌体系球墨铸铁表面细菌分布处于不均匀的分散状态,在浸泡8 d 时球墨铸铁表面细菌分布较在浸泡4 d 时更为致密。在浸泡4 d 时,不均匀分布状态的细菌产生的生物膜会造成球墨铸铁的点蚀,在第8 d时致密分布状态的细菌产生的生物膜会导致球墨铸铁由点蚀向全面腐蚀发展。这与腐蚀形貌分析一致。

图6 铸铁在含菌体系中浸泡不同时间表面细菌分布

2.3.3 腐蚀产物膜分析

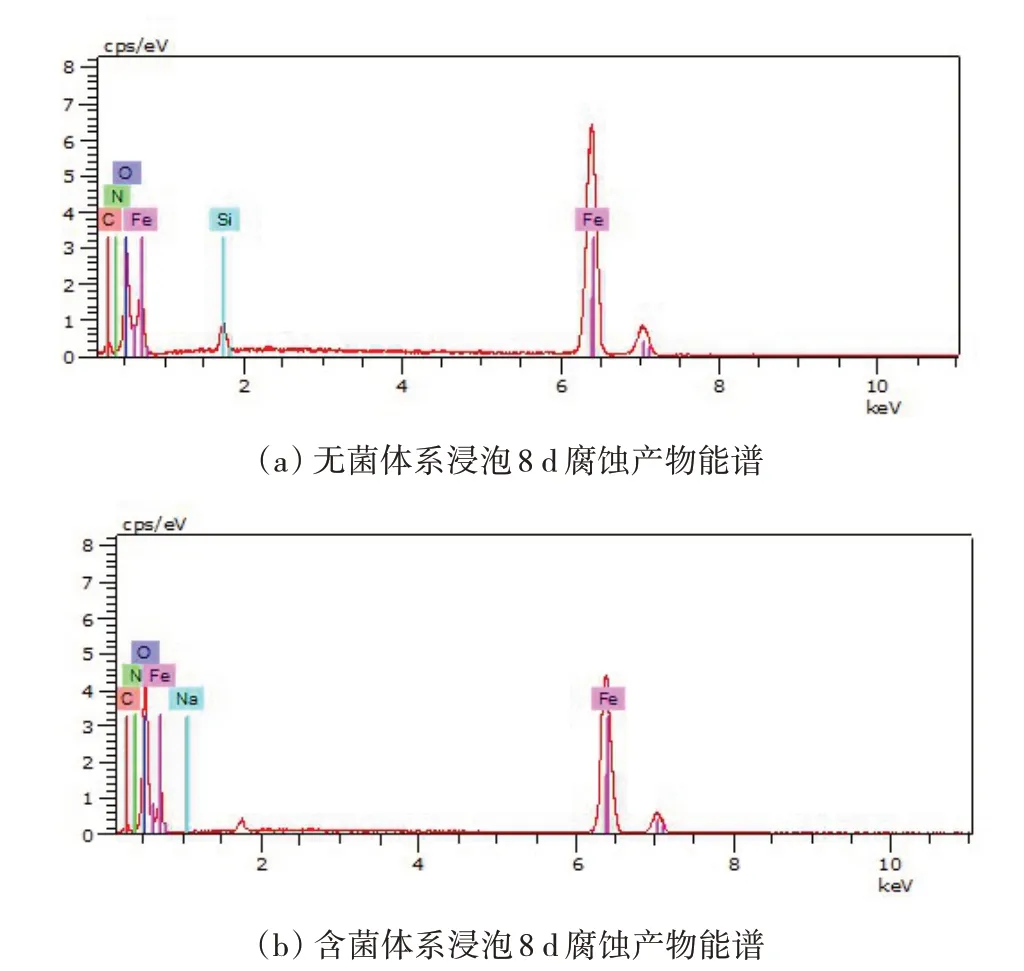

图7所示为QT500-7球墨铸铁在无菌体系和含菌体系中浸泡8 d 后表面膜层能谱图,表5 所示为QT500-7球墨铸铁样品在无菌体系和含菌体系中浸泡8 d后表面膜层元素含量(原子分数,%)。

图7 铸铁在含菌体系与无菌体系中浸泡8 d腐蚀产物能谱

表5 QT500-7球墨铸铁在无菌体系和含菌体系中浸泡8 d时表面膜层元素含量(原子分数,%)

由图7 和表5 可知,对比含菌体系和无菌体系中腐蚀产物的Fe 和O 吸收峰值,含菌体系的Fe、O峰值明显升高,这表明Eoil 生长形成的生物膜中含有铁的氧化物,Eoil 的存在促进了腐蚀产物中铁氧化物的形成[19]。

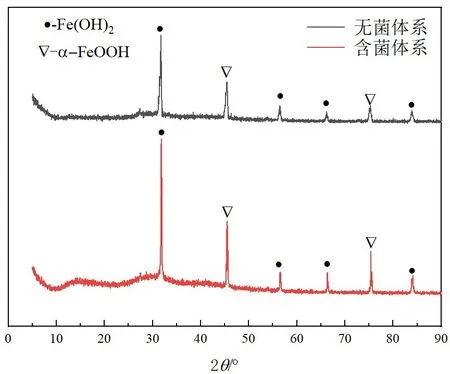

2.3.4 XRD分析

含菌体系和无菌体系中所收集腐蚀产物的XRD测试结果如图8所示。两种体系中QT500-7球墨铸铁表面腐蚀产物的主要组成均为Fe(OH)2和α-FeOOH。由于含菌体系中铸铁的腐蚀速率更高,腐蚀产物含量更高,Fe(OH)2、α-FeOOH 衍射峰强度高于无菌体系,这说明Eoil 的存在只是加速了QT500-7 球墨铸铁的腐蚀的进程,但并未改变腐蚀历程。

图8 铸铁在无菌体系和含菌体系腐蚀产物的XRD图

3 结论

(1)QT500-7 球墨铸铁在含菌体系下的腐蚀失重速率大于无菌体系,且含菌体系与无菌体系腐蚀速率的比值随时间增长而持续增大。

(2)Eoil 的存在使得QT500-7 球墨铸铁发生阳极氧化反应,加速了其腐蚀。含菌体系中QT500-7球墨铸铁的腐蚀电流大约是无菌体系中的6 倍,含菌体系中电荷转移电阻Rct大约是无菌体系中的1/10。

(3)Eoil 对QT500-7 球墨铸铁腐蚀形式表现为点蚀,且加速了其腐蚀进程,但并未改变腐蚀途径,QT500-7球墨铸铁在有菌和无菌条件下腐蚀产物均为Fe(OH)2、α-FeOOH。