腺嘌呤增强镁合金阳极氧化膜耐腐蚀性研究

伏田田,全旭能,熊中平,司玉军,李敏娇,张述林

(四川轻化工大学a.化学与环境工程学院;b.化学工程学院,四川 自贡 643000)

引 言

镁合金作为最轻的金属工程结构材料之一,具有质量轻、密度小、易加工、可焊性好、稳定性高、比强度大、无毒无污染等优点,被誉为21世纪“绿色环保材料”,在航空航天、汽车、计算机、生物医学和军工行业等领域得到越来越广泛的应用[1-4]。但是,由于镁是极其活泼的金属,镁合金的应用受到其耐腐蚀性差的限制。已有许多研究用电镀[5-6]、化学镀[7-9]、转化膜[10-11]、电化学阳极氧化成膜[12-15]、微弧氧化成膜[16-17]等表面处理技术对镁合金进行表面处理以改善其耐腐蚀性。其中阳极氧化法是在一定电压下,将金属或合金置于电解液中作为阳极,在金属或合金阳极表面产生一层相对稳定的氧化物膜层,该氧化膜可进一步做涂漆、染色、封孔或钝化处理[18]。电化学阳极氧化成膜法具有操作便利、可批量生产性好,所得氧化膜具有硬度高、耐磨性好、附着性好、耐腐蚀性好等优点,得到较为广泛的研究。

电化学阳极氧化技术的核心之一是电解液的开发。首先,电解液必须满足无毒无污染、环境兼容性好的要求。HAE 工艺[19]和DOW17 工艺[20]是最早开发、较为成熟的镁合金阳极氧化工艺,然而这两个工艺的电解液中含有铬、氟等元素,对环境危害大,其推广使用受到限制。近年来广泛研究的碱性硅硼电解液体系作为一种环境友好的阳极氧化工艺体系,具有良好的应用前景[15,21]。其次,在特定电解液中得到的阳极氧化膜必须具有致密的微观结构,以对镁合金基底提供良好的保护性能。在基础电解液中加入特定添加剂对阳极氧化成膜进行调控是一种常用手段,如在电解液中加入Al2O3、CeO2等氧化物纳米粒子,在氧化成膜过程中这些纳米粒子可以填充到氧化膜的微孔中,进而增强氧化膜的硬度和耐腐蚀性[22-23]。在碱性电解液体系中加入十二烷基磺酸钠、聚天冬氨酸钠等有机添加剂也有助于得到致密、光滑的氧化膜[24-25]。

通过以碱性硅酸钠、硼酸钠溶液为基础电解液,考察腺嘌呤对AZ31 镁合金阳极氧化过程的影响,以得到平整性、致密性更好的氧化膜,从而为镁合金基底提供良好的耐腐蚀保护性能。

1 试验部分

1.1 试剂与材料

从直径为20 mm 的柱状AZ31 镁合金截取厚度为8 mm 的试样,将试样一平面连接导线、封装于环氧树脂,留出面积为3.14 cm2工作面。试验所用氢氧化钠(NaOH)、十水合硼酸钠(Na2B4O7·10H2O)、九水合硅酸钠(Na2SiO3·9H2O)、氯化钠(NaCl)均为分析纯,购自成都科龙化工试剂厂;腺嘌呤(分析纯)购自上海阿拉丁生化科技有限公司;阳极氧化电解液用去离子水配制。

1.2 阳极氧化成膜试验

阳极氧化基础电解液组成为:NaOH 40 g/L、Na2SiO3·9H2O 60 g/L、Na2B4O7·10H2O 40 g/L。 在4份体积为400 mL 的基础电解液中加入计算量的腺嘌呤,使其浓度分别为1g/L、2 g/L、3 g/L 与4 g/L。将盛有电解液的电解槽置于35 ℃恒温水浴。镁合金试样依次用400#、600#、800#、1000#、1200#水相砂纸逐级打磨至工作面平滑光亮,再用去离子水、乙醇将试样洗干净。以不锈钢片为阴极、镁合金试样为阳极,保持两电极距离为70 mm,在不断搅拌的电解液体系中用可调直流稳压电源(型号为HSPY-300-01,北京汉晟普源科技有限公司)在恒流模式下对镁合金试样进行阳极氧化:电流密度为15 mA/cm2,氧化时间为25 min。记录阳极氧化过程中电压变化。氧化成膜后的试样用去离子水冲洗干净,热风干燥。

1.3 结构表征与电化学测试

阳极氧化膜组成用X 射线衍射(DX-2600,丹东方圆仪器有限公司)进行测试,表面形貌用扫描电子显微镜(VEGA 3,泰思肯贸易(上海)有限公司)进行观察,氧化膜厚度用涂镀层测厚仪(DR380,广州东儒电子科技有限公司)进行测定。用电化学测试方法表征氧化膜耐腐蚀性能,测试介质为3.5wt%NaCl 溶液。电化学测试采用三电极体系在CHI760E型电化学工作站(上海辰华仪器有限公司)中进行,以氧化后的AZ31 镁合金试样为工作电极,饱和甘汞电极(SCE)为参比电极,铂片为辅助电极。测试前电极先在NaCl 溶液中浸泡5 min,再依次进行开路电位测试、交流阻抗测试(开路电压下进行,电压幅值为5 mV,测试频率为10-1~105Hz)、塔菲尔极化曲线测定(电压范围为(-1.8 ~-1.2)V vs.SCE,扫描速度为10 mV·s-1),测试温度为25 ℃。

2 结果与讨论

2.1 阳极氧化膜结构分析

2.1.1 阳极氧化膜平整性

在恒电流模式的阳极氧化过程中,随着电极表面状态不断变化,电极电压将会随时间而改变。图1 所示为AZ31 镁合金在不同浓度腺嘌呤电解液中阳极氧化处理时电压随时间的变化关系。从图1中可以看出,在25 min的氧化时间内,阳极氧化过程可以分为3 个阶段:(1)在第一阶段,镁合金试样表面无电火花出现,析出大量气泡,氧化膜逐渐在合金表面堆积,使镁合金的表面电阻显著增大,从而使电压在短时间内迅速增大。(2)随着膜厚的进一步增加,氧化电压继续升高,镁合金试样表面出现大量快速游动的电火花,氧化反应进入第二阶段。在该阶段,大量小尺寸的白色火花在AZ31 的整个表面快速无序地移动,温和的白色火花逐渐变成活泼的橙色火花。(3)随着阳极氧化过程的进行,电压的上升速率逐渐降低,氧化膜变得更厚更致密,为保持恒定电流,局部氧化膜将会被击穿,氧化过程进入第三阶段。在该阶段试样表面火花密度逐渐减小,但是个别较大火花强度增加,移动速度明显变慢。该过程中电压的稳定性由氧化膜的均匀性决定,若氧化膜不均匀,则电火花更大更集中。由图1可知,当电解液中不含腺嘌呤时,电压的稳定性差,合金表面出现大量黄亮的大火花,这表明该试样形成的氧化膜表面有凹坑,对膜层耐蚀性能极为不利,电压的波动较大。电解液中加入腺嘌呤能有效地抑制火花放电,整个反应过程中没有出现破坏性的大火花,这表明试样中得到的氧化膜比较均匀平整,电压也较为稳定。

图1 镁合金阳极氧化电压-时间关系

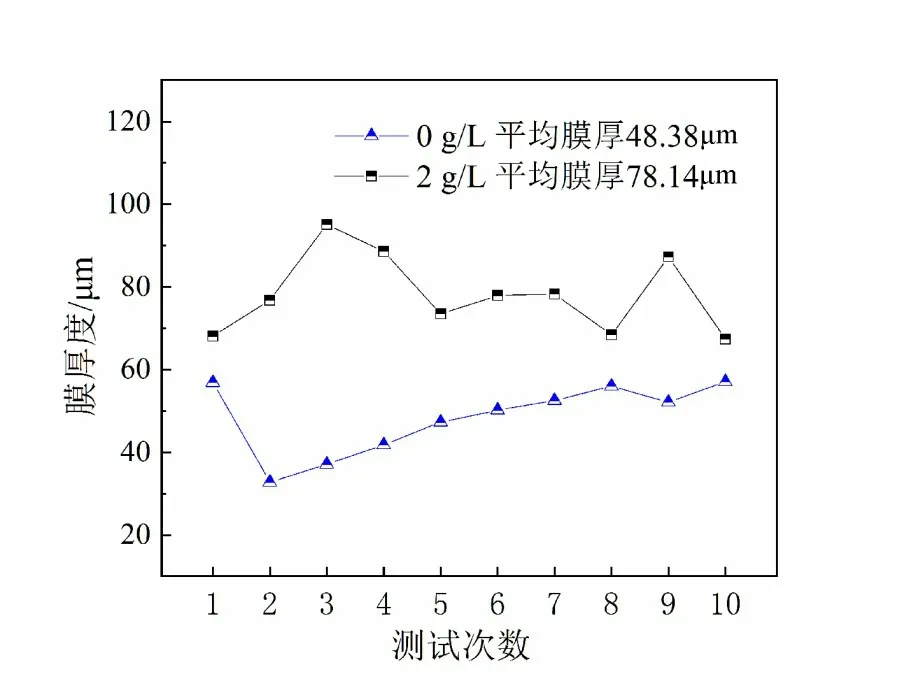

2.1.2 阳极氧化膜厚度

在镁合金试样的不同位置随机抽取10 个点测量氧化膜厚度,其结果如图2 所示。从图2 中可以看出腺嘌呤对氧化膜厚度和膜厚分布的均匀性有显著影响。当电解液中不含腺嘌呤时,得到的氧化膜较薄(平均厚度为48.38 μm),且氧化膜厚度分布不均匀。在电解液中加入腺嘌呤后,所得氧化膜的平均厚度增加(平均厚度为78.14 μm),同时膜厚分布也更加均匀,这与阳极氧化过程中的电压变化规律一致,同时也表明阳极氧化过程中,腺嘌呤分子会迁移至镁合金表面参与成膜,且该成膜反应为非法拉第反应过程,即腺嘌呤没有发生电化学反应,不消耗电量,使得腺嘌呤进入氧化膜时,其厚度有一定程度的增大。

图2 镁合金阳极氧化膜的厚度

2.1.3 阳极氧化膜的物相组成

对在不同腺嘌呤含量的电解液中阳极氧化膜的物相组成进行XRD 测试,如图3 所示。从图3 中可以看出,不同腺嘌呤含量的电解液中阳极氧化膜谱图没有显著的区别,其中所观察到的最强峰为镁合金基底中α-Mg 的衍射峰(PDF#35-0821)。除此之外,还可以观察到MgO(PDF#75-0447)、Mg2SiO4(PDF#34-0189)和MgB4O7(PDF#31-0787)的衍射峰,这表明在阳极氧化过程中,金属镁失去电子变为镁离子,并与电解液中的OH-、SiO2-3以及B4O2-7离子结合生成对应的沉淀物,构成阳极氧化膜的主要成分。由于铝的相对惰性及其在AZ31 镁合金中含量较少,在阳极氧化膜XRD 谱图中没有观察到与含铝物质相关的衍射峰。

图3 镁合金阳极氧化膜XRD谱图

2.1.4 阳极氧化膜的形貌结构

尽管腺嘌呤的加入没有改变镁合金阳极氧化膜的物相组成,但是可以显著改变氧化膜的微观形貌结构。在腺嘌呤含量为0 g/L、1g/L、2 g/L、3 g/L 和4 g/L 电解液中所得氧化膜的形貌结构如图4 所示。从图4(a1)中可以看出,镁合金在基础电解液中所形成的氧化膜表面较为粗糙,膜上有一些较大瘤状物,并存在大量的孔洞结构;在更高的放大倍数下可以观察到有些孔洞尺寸大、孔道深,氧化膜也存在较宽的裂纹,这类非致密的氧化膜不能对镁合金基底提供良好的保护,以致其耐腐蚀性较差(图4(a2))。在电解液中加入腺嘌呤后所得氧化膜的微观结构得到显著改善。当腺嘌呤含量为1g/L 时,氧化膜的结瘤现象即受到显著抑制,氧化膜中的孔道数量减少、尺寸减小。

在阳极氧化过程中,随着半导体氧化膜的生成和堆积,电极表面电阻逐渐加大,基于欧姆定律,为了维持恒定的氧化电流密度,电源仪器自动增大两电极之间的电压。当电压达到一定值时,电极表面会产生火花放电,对阳极氧化膜的结构造成影响。当电火花细小、均匀分布时,所得氧化膜致密均匀;电火花集中在局部放电时,在电火花过于集中的部位会产生结瘤现象,得到多孔、凹凸不平的氧化膜。腺嘌呤结构式中含有带孤对电子的氮原子,可以与镁离子形成配位键而吸附在镁电极表面。在电解液中加入腺嘌呤后,可观察到电火花变得细致均匀,这表明腺嘌呤在镁合金电极表面的吸附有利于改善微观区域内电解液在镁合金表面的流动,使得镁离子能够更均匀地与OH-、SiO2-3以及B4O2-7离子结合而得到均匀的氧化膜,在结瘤被抑制的同时,微孔也被填充,从而得到致密的氧化膜。当腺嘌呤浓度为2~3 g/L 时,其对氧化膜的细化效应尤为显著,所得氧化膜更为致密,其耐腐蚀性能进一步增强。但是,进一步增大腺嘌呤浓度到4 g/L 时,氧化膜上的沟壑和孔道也增大,这表明腺嘌呤对镁合金阳极氧化的作用有一定的有效浓度范围。另外从图4中可以看出,各试样氧化膜表面均有裂纹存在,这主要是由于氧化膜密度和镁合金基底的密度差异、膨胀系数不同所致。调节电解液组成、调控氧化膜结构可以在一定程度上减弱裂纹的影响,进一步提高氧化膜对基底的保护作用。

图4 镁合金在不同腺嘌呤浓度下所得阳极氧化膜形貌图

2.2 阳极氧化膜电化学分析

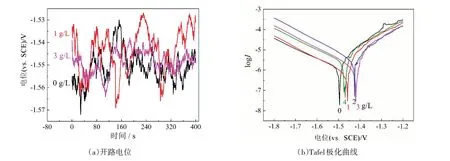

镁合金阳极氧化膜的耐腐蚀性用电化学法在3.5wt%NaCl 溶液中进行测试。图5(a)所示为在不同腺嘌呤浓度下所得阳极氧化膜的开路电位图。从图5(a)中可以看出,在基础电解液中所得的氧化膜,其开路电位值较负,且波动幅度大,这表明所得氧化膜的致密性较差,耐腐蚀性欠佳。电解液中加入腺嘌呤后,试样的开路电位均有正移,表明氧化膜的耐腐蚀性得到提升,这与由扫描电镜所观察到的结果相一致,即腺嘌呤的存在有助于得到平整性好、孔洞少、致密性好的阳极氧化膜,能对镁合金基底提供良好的保护,提高其耐腐蚀性能。当腺嘌呤浓度为1g/L 时,尽管开路电位较正,但是波动性依然较大;腺嘌呤浓度为2 ~3 g/L 时,开路电位较为稳定,表明阳极氧化膜结构均匀性较好。腺嘌呤对阳极氧化膜耐腐蚀性能的增强作用也可以从Tafel 曲线得到印证。图5(b)所示为Tafel 曲线,表1 为极化曲线腐蚀电位拟合值。可以看出,在腺嘌呤浓度为2 g/L 与3 g/L 时电解液中所得试样的腐蚀电位分别为-1.425 V 和-1.420 V,与在基础电解液中所得试样的-1.495 V 相比更正,这表明在腺嘌呤浓度为2 g/L 与3 g/L 时镁合金阳极氧化膜对基底的阻隔保护作用更好。

图5 镁合金阳极氧化膜耐腐蚀性能

表1极化曲线腐蚀电位拟合值

将以上系列试样进行电化学交流阻抗谱测试(图6),进一步表征其耐腐蚀性能。从图6(a)可以看出,不同试样的Nyquist曲线具有变形的半圆形状,半圆直径越大,反映出氧化膜的阻抗值越大,其耐腐蚀性越好。从图6(a)中可以看出,当腺嘌呤浓度为2 g/L 时Nyquist 曲线形成的半圆直径最大。图6(b)所示为各腺嘌呤浓度下所得试样交流阻抗谱的阻抗与频率关系图(Bode 图),从图中可以看出,当腺嘌呤浓度为2 g/L 时形成的氧化膜的阻抗值最大。为得到具体的阻抗数值,选取合适的等效电路对交流阻抗谱进行拟合。图6(c)所示为腺嘌呤浓度为2 g/L 时所得试样交流阻抗谱的相位角与频率关系图,从图中可以观察到有两个峰存在,采用如图6(c)中插图所示的等效电路拟合其交流阻抗谱,其中Rs为参比电极和镁合金试样间的溶液电阻,Rf为氧化膜电阻,Cf为氧化膜电容,Rct为氧化膜与基底间的电荷传递电阻,Cdl为界面双电层电容。Rf和Rct越大,表明氧化膜的耐腐蚀性能越好,镁合金的阳极溶解反应过程越难。基于等效电路,各镁合金氧化膜试样的拟合值列于表2,同样证实了镁合金阳极氧化电解液中存在腺嘌呤时,所得氧化膜的Rf和Rct都有增大,表明氧化膜对镁合金的保护作用得到增强。但当腺嘌呤含量过多时,所得氧化膜的Rf和电Rct又减小。综合阳极氧化膜的形貌结构、开路电位、Tafel 极化曲线、交流阻抗测试结果,可以得出腺嘌呤最佳浓度范围为2~3 g/L。

表2 交流阻抗图谱等效电路拟合值

图6 AZ31镁合金试样的交流阻抗图谱

3 结束语

在碱性硅硼电解液体系中对AZ31 镁合金进行电化学阳极氧化制备氧化膜,在电解液中加入腺嘌呤后,阳极氧化过程电压更为平稳,氧化过程中的电火花放电更均匀,因电火花集中放电而产生的结瘤现象受到抑制,所得氧化膜更为平整,膜中孔洞数量显著减少、孔洞尺寸减小,从而提高了氧化膜的致密性,同时所得氧化膜的平均厚度增加,膜厚分布更加均匀。电化学测试表明,腺嘌呤存在时所得的氧化膜在开路电位测试中,电位值正移、电位波动小;Tafel 极化曲线测试所得腐蚀电位更正;交流阻抗测试所得氧化膜电阻和镁溶解反应电荷传递电阻均增大,表明由此所得的氧化膜耐腐蚀性能得到增强,从而达到提高对镁合金基底的保护作用。