基于双碳目标的焦化化产回收全流程模拟与分析

曾维鹏,王晴东,王光华,李文兵,王国成,张 彤,蔡文轩

(武汉科技大学,湖北 武汉 430081)

为应对全球气候变化,中国提出二氧化碳排放力争2030年前达到峰值,2060年前实现碳中和的双碳目标[1]。据统计,我国钢铁生产每年排放CO2超过19.6 亿t,钢铁行业是国内除了能源行业之外,碳排放量最大的工业行业,其碳排放量占全国总量的15%,焦化行业和钢铁行业联系密切,因此焦化行业的碳达峰、碳中和任务紧迫、挑战严峻[2-3]。

国家工信部数据显示,2021年中国焦炭产量为46400 万t,其中钢铁联合焦化企业焦炭产量为11000 万t,独立焦化企业焦炭产量35400 万t[3]。根据焦化企业的二氧化碳排放系数可以估算出2021年中国焦化行业CO2排放量约为18334 万t[4-5]。相比于其他领域(如生活、交通、农业等)的碳减排,焦化行业碳减排的潜力很大,但需要新的技术体系支持。

焦化行业碳减排可以从三方面入手:提高炼焦过程产品产率、降低焦化过程能耗、降低化产回收(煤气净化)过程能耗。目前配煤-捣固炼焦技术已经较为成熟,炼焦过程产率和能耗的提升空间有限,而主流的化产回收工艺流程长、工段多,未形成能量流网络及过程余能的循环高效利用,可优化空间巨大[6]。

传统净化流程为:初冷- 鼓风- 预冷- 脱硫- 预热- 硫铵- 终冷- 苯回收,煤气温度变化频繁且无序,工艺流程冗长,浪费了大量的能源介质,排放大量CO2。针对现有化产回收流程存在的温度分布不合理、重复加热、重复冷却的不足,王光华等[7]提出改进的煤气负压能量流净化流程:初冷- 苯回收- 脱硫- 鼓风-硫铵,该流程有效地降低了化产回收过程的能耗和碳排放。

本文以传统焦化化产回收流程和能量流焦化化产回收流程为基础,给出现场工艺参数限定条件,运用Aspen Plus 模拟软件模拟全工艺流程,通过软件模拟获取计算参数,计算出流程的能量利用率及对应的二氧化碳排放量,所得结果可为企业焦化工序的节能减排提供理论支撑,为绿色化、生态化、低碳化、智能化焦化流程的构建提供了可行性。

1 参数与方法

1.1 传统工艺模拟

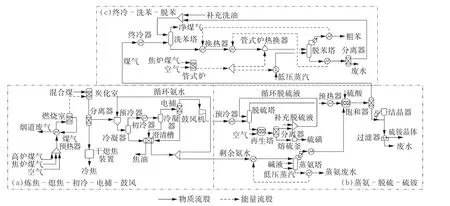

根据物性方法的不同,将传统焦化化产回收流程分为3 个模块:(a)炼焦-熄焦-初冷- 电捕- 鼓风、(b)蒸氨- 脱硫- 硫铵、(c)终冷- 洗苯- 脱苯,流程模拟示意图如图1 所示。图1 中(a)模块的原料及产物主要是煤、焦炭、煤气等混合物,采用PR-BM 的物性方法;(b)模块的原料及产物主要为复杂的电解质溶液,采用ELECNRTL 的物性方法;(c)模块的原料及产物主要是苯、洗油等有机溶液,采用Wlison 物性方法[8-9]。

图1 传统焦化化产回收流程模拟示意图

利用工业数据对相关的模型参数进行了进一步的校正,建立了某300 万t/a 焦化厂的全流程模型。对传统焦化化产回收流程分析,该过程中的焦炉烟气余热未进行回收。选取工业和文献中的关键参数与模拟结果进行对比,结果如表1 所示。由表1 可知,工业数据和模拟结果相对误差在3%以内,数据吻合良好。

表1 流程关键参数对比

1.2 能量流工艺模拟

能量流焦化化产回收流程模拟示意图如图2 所示,对比传统流程,其在以下方面作出了优化:(1)取消了预冷、预热、终冷等煤气重复加热冷却环节,流程较短,煤气的温度变化曲线较为合理[10]。(2)由于鼓风安排在较后的工段,因此采用了负压蒸氨、负压脱硫、负压苯回收等节能降耗工艺。负压蒸馏具有相对挥发度高、分离效果好、分离能耗低的优点[11]。(3)将炼焦工段焦炉烟气纳入公用工程,炼焦后排出的烟气温度在260 ℃~280 ℃,蒸氨工段中的塔底回流再沸器的热量由烟气余热提供,不再需要从塔底加入低压蒸汽,可节省大量低压蒸汽。(4)负压情况下,脱苯塔塔顶苯蒸汽温度较低,在与富油换热后,粗苯无需再用循环水换热,节约循环水和换热器投入。

图2 能量流焦化化产回收流程模拟示意图

1.3 能量计算方法

能量效率定义为最终产出的产品能量与全部输入能量之比,所有的输入能量包括物料和公用工程的能量[12]。计算系统输入、输出能量时,可以借助Aspen Plus 的物性工具,在stream result 中添加物性参数Mass heat capacity mixture,直接获取各种物质在系统所处的环境中的热容以及焓值。热平衡以0 ℃为基准,以此计算系统输入和输出的能量[13]。由于环境温度与热平衡温度相差不大,并且输入系统和输出系统的物流主要是液体和固体,可知环境温度下的该部分物流的比热容变化不大,可采用平均比热容计算热量[8]。根据公式(1)可以计算进出系统的能量。式中:H0为基准状态时物质的焓值,kJ/kg;H 为系统中物质的焓值,kJ/kg;Cp为物质的比热容,kJ/(kg·K);T 为系统温度,K。

而对于有相变的物质,例如低压蒸汽和过热蒸汽,可以通过查询蒸汽表来计算进出系统的热量,对于输入系统中的公用工程的电能,通过查阅文献估算[14]。

1.4 用计算方法

根据热力学第二定律,高品位能总是能够自发地转变为低品位能,而低品位能却不能自发地转变为高品位能,能质的降低意味着的减少[15]。

创建一个以Heater 模块为基础的流程,将物流的初始温度、压力设置为环境温度和环境压力,将物流的种类和流量输入,把进出系统物流的温度和压力参数输入到Heater 中,运行查看结果,该模拟工具可以表现出流股相比于基准环境下的温度、压力可以利用的能量。通过公式可以算出进出系统物流相比于基准环境下的物理。

1.5 碳排放计算方法

CO2排放核算的主要方法有碳平衡法、排放系数法和实测法,实测法目前未在焦化企业碳排放量化中使用,故本文采用碳平衡法和排放系数法[17]核算。焦化化产回收流程的CO2排放量(ECO2)包括直接CO2排放量(ECO2,direct)、间接CO2排放量(ECO2,indirect)和碳抵扣量(ECO2,offset)3 部分[18],具体见公式(4)。

依据IPCC 的碳平衡法,提出焦化厂直接碳排放量的计算公式见式(5),即CO2所含碳元素为输入焦化过程的碳元素与未以CO2形式排放到大气的碳元素的差值。间接CO2排放是指焦化过程所使用、但CO2排放发生在煤气生产外的排放量,源自因动力消耗公用工程引起的CO2排放[19]。碳抵扣是指红焦显热以蒸汽的形式回收而抵扣的CO2量。焦炉煤气用于发电和外送炼焦外使用而排放的CO2不计入炼焦生产CO2排放内[20]。间接CO2排放和抵扣量的计算见公式(6)。

式中:ECO2为焦化化产回收流程的CO2排放量,kg;mcc为焦化厂生产焦炭所消耗的洗精煤量,kg;ma为添加剂a 的用量,kg;mBFG为炼焦炉中消耗的高炉气体量,kg;mCP为焦化厂焦炭产量,kg;mCOG为炼焦炉中产生的焦炉气体量,kg;mCOB为焦炉副产物b 的产量,主要是煤焦油和粗苯,kg;Cx为投入或产出物质x 的碳含量,kg/kg,这里主要是洗精煤、添加剂、高炉煤气、焦炭、焦炉气体、副产品。P 为消耗或者回收的公用工程的量,t 或MJ;EFCO2为CO2排放系数,kg/t 或kg/MJ。其中主要工质的CO2排放系数见表2。

表2 主要工质的CO2 排放系数

在计算CO2直接排放量的过程中,可以借助Aspen Plus 的物性工具,在stream result 中添加物性参数Mass flow of carbon atom,直接获取结果物流中的碳原子质量。

2 工艺能耗分析

2.1 传统工艺能量分析

将焦化- 化产回收流程作为一个稳态系统确立边界[2],对进入和流出该系统的物质能量进行分析,物质的状态以进出系统边界时的状态为准,输入的能量有:洗精煤、焦炉煤气、高炉煤气、空气、碱液、硫酸、补充洗油、低压蒸汽、循环冷却水、低温冷却水、除氧水、电力。输出的能量有:焦炭、焦油、粗苯、硫酸铵、硫磺、过热蒸汽(用于发电)[8]、焦炉煤气。计算整个系统的能量效率时,仅考虑循环水和低温水的升温过程,仅将其当作输入系统的能量。传统焦化化产回收工艺能量分析见表3,表3 中煤、焦炭、煤气、焦油、苯族烃的输入输出能量均以低位发热量计算[8]。

表3 传统焦化化产回收工艺能量分析

由表3 可以看出,传统焦化化产回收工艺中,除去煤、煤气等能源原料,在能量输入方面,循环冷却水和低温冷却水的能量占比较大,因此传统工艺有很大的节能空间。而化产回收过程中煤气换热频繁,升温降温环节多,是公用工程冷却水耗费较多的主要原因。

2.2 能量流工艺能量分析

在工艺流程的煤、高炉煤气、压缩空气等原料消耗良好和焦炭、焦油、粗苯等产品输出量近似的情况下,对能量流工艺的能量进行分析,结果见表4。能量流焦化化产回收工艺在冷却水和蒸汽上的消耗相对减少,可提升工艺过程的能量利用率。

2.3 传统工艺和能量流工艺能耗对比

对比表3、表4 可以看出,在系统输入输出物流相差不大的情况下,焦化化产能量流工艺所消耗的公用工程更少,循环冷却水消耗减少11.55%,低温冷却水消耗减少9.35%,低压蒸汽消耗减少56.12%,相应的锅炉供热消耗的煤气和制冷站消耗的煤气也可以减少,在苯回收工段的管式炉煤气可以节省12.97%。这是由于能量流工艺中大部分工段(蒸氨、脱硫、苯回收)均处于负压环境下,分离效果较正压环境下会更好、公用工程耗费更低。且由于调整了各工段顺序,使得能量流工艺相较传统工艺而言,减去了两个冷却和一个加热过程,节约了流程中的加热介质和冷却介质。

表4 能量流工艺的能量分析

根据进出系统的能量可以计算出整个传统焦化化产回收系统的能量效率为88.42%,能量流焦化化产回收系统的能量效率为89.83%,能量效率得到提高。

表5 两种工艺系统的计算

表5 两种工艺系统的计算

物流输入传物4712387.264682238.81洗精煤压缩空气高炉煤气焦炉煤气碱液硫酸补充洗油低压蒸汽循环冷却水低温冷却水除氧水公用工程电能输出用焦炭焦油粗苯硫酸铵0020521.37401.220.03011.130.031257.771565.78813.901772.1911986.314137541.676437.36290565.89206976.0010.5023378.592292.786854.734137541.676437.36290569.89179413.2810.5024787.123536.113007.81000020521.37401.220.03011.800.05551.901384.87737.841772.1911557.8000004105323.934110192.97过热蒸汽(发电)硫磺煤气循环冷却水低温冷却水16237.9630.210.804.2237200.422.030.154922.17305.272853883.33181756.3662054.601203.780.002527.96945194.642853883.33183639.5859959.781279.740.002503.26950820.740016237.9630.530.784.4937200.422.020.154353.45276.7400效率/%87.1287.78

根据工厂公用工程费用[21],按煤气价格1 元/m3,洗油价格2.5 元/kg、蒸汽价格150 元/t、循环水价格0.4 元/t、低温水价格1.2 元/t、电价格0.6 元/(kW·h)估算,300 万t/a 焦化厂采用能量流工艺比传统工艺在上述能源投入方面每年可节省4316 万元。

3 碳排放分析

两种工艺流程的CO2排放对比结果见表6。

表6 两种工艺流程的CO2 排放对比kg/h

钢铁联合焦化企业CO2排放系数为0.73 t/t~0.90 t/t 焦炭,独立焦化企业CO2排放系数为0.13 t/t~0.28 t/t[4]。本案例中焦化厂为钢铁联合焦化厂,计算出传统工艺流程的CO2排放系数为0.7879 t/t,能量流工艺排放系数为0.7539 t/t,在理论范围内,故该计算模型可较好地预测焦化厂的碳排放。

由表6 可知,能量流化产回收工艺对比传统化产回收工艺在碳减排的作用,主要体现在公用工程的用量节约,也就是CO2间接排放的减少。根据表6 计算出的CO2排放量,可以计算出传统焦化化产回收流程和能量流流程的碳排放量,得出碳排放的情况。经过能量流优化后,每年可减少碳排放101868.29 t,根据全国碳市场交易系统首日碳配额开盘价48 元/t计算,300 万t/a 焦化企业在碳排放方面可以提高489 万元/a 的经济效益。

2021年我国全年焦炭产量为46400 万t,焦化行业排放CO2约18334 万t。假设全国焦化企业都进行能量流焦化化产工艺的优化,每年焦化行业可以减少CO2排放约1600 万t,可以降低整个焦化行业碳排放8.60%,对我国的双碳目标的实现有着积极的促进意义。

4 结论

4.1 利用Aspen Plus 对传统焦化化产回收工艺和能量流焦化化产回收工艺进行模拟,模拟结果显示,能量流工艺相比于传统工艺,循环冷却水消耗减少11.55%,低温冷却水消耗减少9.35%,低压蒸汽消耗减少56.12%,在苯回收工段的管式炉煤气可以节省12.97%。

4.3 计算出300 万t/a 焦化厂采用传统工艺流程的CO2排放系数为0.7879 t/t,能量流工艺排放系数为0.7539 t/t,在钢铁联合焦化企业碳排放的理论范围之内,故该模型可以很好地预测焦化厂的碳排放;能量流焦化化产回收工艺相对于传统工艺每年可以减少CO2排放101868.29 t,相应可提高企业经济效益489 万元。能量流焦化化产工艺的优化,对我国双碳目标的实现有着积极的促进意义。