络合铁与PDS 在HPF 脱硫装置上的差异性研究

朱 磊,朱政杰,胡 璐

(1.临涣焦化股份有限公司,安徽 淮北235141;2.武汉国力通能源环保股份有限公司,湖北 武汉 430206)

焦炉煤气中含有质量浓度4 g/m3~10 g/m3的硫化氢,在煤气输送过程中硫化氢会腐蚀管道,且其对焦炉煤气的后续深加工也有很大影响,因此焦炉煤气脱硫是焦化厂必不可少的一道工序[1]。焦炉煤气脱硫常见的方法有HPF 法、AS 法、改良ADA 法等,目前国内最为常见的是HPF 法。HPF 法是以氨为碱源,以对苯二酚+PDS 为脱硫催化剂的一种湿法脱硫工艺,其工艺简单、运行成本低,但会产生大量脱硫废液[2],而废液的处理已成为化工企业亟待解决的问题,为从源头上解决脱硫废液的问题,当前很多焦化厂开始采用不会产生脱硫废液的络合铁技术。

络合铁技术与PDS 技术相比,其最大的优势是能够控制副盐的产生,消除脱硫废液,基于此,临涣焦化股份有限公司(简称临涣公司)在一期化产脱硫装置上采用GLT 络合铁技术进行工业化试验研究,该装置设有并联的A、B 两套脱硫系统,B 系运行PDS 催化剂,A 系运行络合铁催化剂,从原理、工艺控制和应用效果等方面对两种技术进行了对比。

1 脱硫化学原理

1.1 络合铁脱硫化学原理

采用络合铁脱硫时,焦炉煤气中的硫化氢被碱性溶液吸收后,会被络合铁直接催化氧化形成单质硫溶胶[3],主要化学反应式见式(1)和式(2):

H2S 溶解和电离反应:

催化氧化反应:

络合铁通过氧再生恢复催化活性,同时单质态的硫溶胶在再生塔内逐渐聚集,形成S8析出,并在空气的作用下浮选出来,主要化学反应式见式(3)和式(4):

络合铁再生反应:

整个过程中,络合铁直接将HS-氧化形成S,避免了HS-在再生过程中被氧直接氧化形成。

1.2 PDS 脱硫化学原理

在PDS 脱硫的吸收过程中,HS-形成了多硫化物,多硫化物属于中间活性物种,与CN-反应生成SCN-[4],主要化学反应式见式(1)、式(5)和式(6):

整体来看,由于PDS 催化促进了多硫化物的产生,导致在吸收过程中直接生成了SCN-,在再生过程中生成了,这也是PDS 脱硫产生副盐的原因。而从络合铁的脱硫反应原理看,脱硫过程无多硫化物产生,即也无法生成SCN-;另外,由于HCN 属于弱酸,在脱硫的弱碱性条件下,气相中的HCN 溶解至液相后,主要仍以HCN 分子形态存在,只有少量电离形成CN-,溶液中少量的CN-会被逐渐氧化分解,最终生成氮气、铵盐等[5]。

2 临涣公司一期脱硫工艺

临涣公司一期化产焦炉煤气脱硫采用双塔并联工艺、高塔再生,工艺流程示意图如图1 所示。电捕工段来的煤气经过预冷塔后分别进入并联的A、B 两套脱硫系统(每套可独立运行,各处理一半的煤气),经净化后去饱和器。两套脱硫系统可处理焦炉煤气约11 万m3/h,焦炉煤气中硫化氢质量浓度约6 g/m3。

图1 临涣公司一期化产脱硫工艺流程示意图

3 主要工艺指标控制

3.1 催化剂浓度

PDS 脱硫催化剂质量分数设计值为20×10-6~30×10-6,实际运行过程中为达到更好的脱硫效果,催化剂质量分数基本控制在70×10-6~90×10-6。而络合铁脱硫催化剂质量分数设计值为1300×10-6~1800×10-6,实际运行过程中基本控制在该区间内。

在实际运行过程中,PDS 催化剂浓度相对稳定,浓度小幅度降低时对系统的影响不大;络合铁催化剂浓度受硫膏产出、串液等多方面因素的影响波动较大,当络合铁催化剂浓度降至设计值以下时,脱硫效果会有明显波动。因此,在催化剂浓度控制方面,络合铁技术要求更高。

3.2 挥发氨浓度

PDS 脱硫依赖挥发氨,氨浓度越高,脱硫效果越好,一方面生成的副盐需要大量的铵根阳离子与之结合,另一方面大量的氨在排液提盐过程中会随脱硫液一同排出。实际生产过程中,挥发氨的质量浓度在10 g/L 以上时基本能满足脱硫要求。

络合铁脱硫要求挥发氨质量浓度在5 g/L~10 g/L,这是因为在络合铁脱硫过程中,络合铁催化剂直接参与催化氧化反应,因此对氨的依赖性不高。同时,由于络合铁脱硫几乎没有副盐产生,也没有废液外排,其消耗的氨也较少。自A 系试用络合铁后,一期硫铵产量明显增加,也可从侧面印证这点。

3.3 脱硫温度

PDS 脱硫温度一般控制在33 ℃以下,但在夏季高温天气时,脱硫温度可达36 ℃以上,导致塔后硫化氢难以控制,对脱硫效果影响明显。络合铁脱硫温度要求控制在33 ℃~38 ℃,温度控制范围较广,温度较高时,对其影响不大,且水平衡容易控制,但温度超过38 ℃后还是会影响到硫泡沫形态。

仅考虑温度控制,无论哪种技术,都是以低温控制为好,因为低温有利于硫化氢的吸收,但面对难以控制的夏季高温天气时,络合铁技术的适应性更强。

3.4 再生空气量

PDS 脱硫的再生空气量控制在1500 m3/h 以下,而络合铁脱硫要求控制在2000 m3/h 以上,需要的再生空气量更高。再生空气需要量与潜硫量直接相关,理论上处理的硫磺量越大,所需的再生空气量越高,但由于PDS 催化剂具有载氧特性,对氧的利用率较高,因此再生过程中所需的空气量较低,而络合铁没有载氧特性,所需的空气量较高。

从反应原理和实际生产情况来看,PDS 脱硫的再生空气量不宜过高,空气量过高时会导致硫代硫酸盐产生速率加快。而络合铁脱硫则需要尽可能高的再生空气量,确保催化剂得到充分再生,这样络合铁在脱硫过程中才能始终处于最佳活性状态,避免部分HS-得不到反应,继而进入再生塔被氧化成S2O32-。

另外,再生空气量的控制还需考虑再生塔尺寸,即需要控制好再生塔的吹风强度,一般控制在80 m3/(m2·h)~120 m3/(m2·h),对于一期脱硫系统的5 m 再生塔,无论是PDS 催化剂还是络合铁催化剂,均在承受范围内,但在实际生产过程中发现,当再生空气量较高时,硫泡沫量较大、浓度较低,对板框处理的操作要求较高。

综合来看,络合铁脱硫对工艺的控制要求相对更高,要做到副盐不增长,就必须严格控制催化剂的浓度和再生空气量,还需控制好温度,确保系统水平衡稳定。PDS 脱硫由于不断排液置换,因此操控更加简单。

4 工业运行效果

4.1 脱硫效果

对两系脱硫塔后的硫化氢进行分析(考察期间两系均处于稳定运行状态),2021年3月17日—4月15日两系脱硫塔后的硫化氢浓度见图2。由图2 可知,A 系脱硫塔后硫化氢质量浓度基本稳定在50 mg/m3以下,而B 系脱硫塔后硫化氢质量浓度基本在150 mg/m3~350 mg/m3。随着气温的升高,PDS 脱硫塔后的硫化氢较难控制,2021年6月9日将B 系催化剂改为络合铁,催化剂更换前后B 系脱硫塔后的硫化氢浓度见图3。由图3 可知,B 系催化剂更换为络合铁后,脱硫塔后硫化氢的质量浓度迅速降低至50 mg/m3以内。

图2 两系脱硫塔后的硫化氢浓度

图3 催化剂更换前后B 系脱硫塔后的硫化氢浓度

综合上述两个时间段脱硫效果的对比及变化情况来看,络合铁脱硫与PDS 脱硫相比,在净化效果方面优势明显,这是由两者的脱硫原理决定的:在脱硫过程中,PDS 吸收硫化氢是可逆的酸碱中和反应,受化学平衡的限制,而络合铁脱硫是不可逆的氧化还原反应,其吸收速率更高,因此脱硫效率大幅度提升。

4.2 副盐及废液

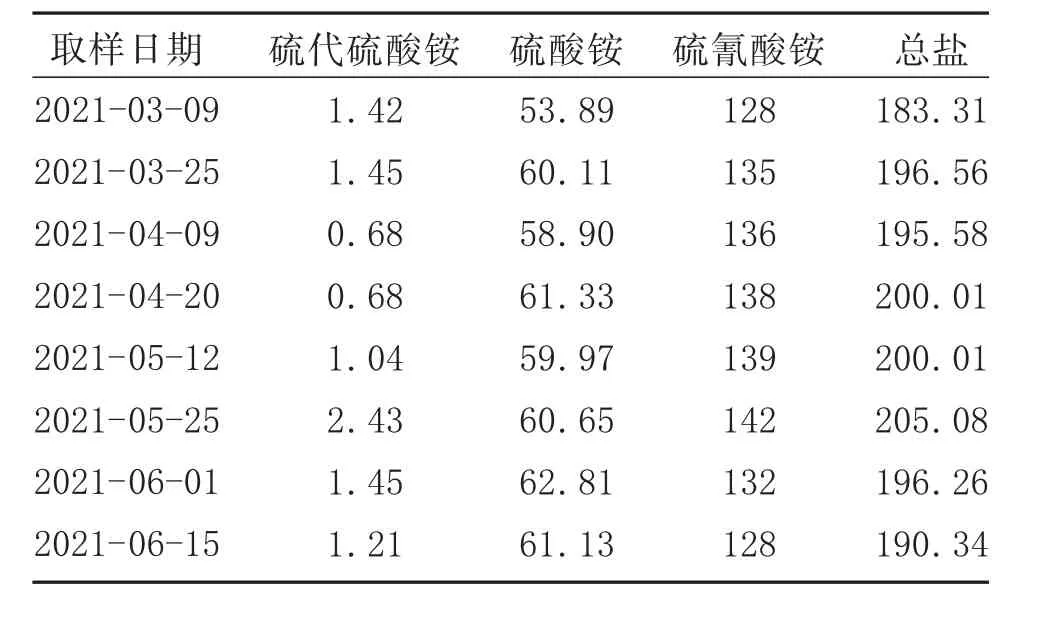

从原理上看,PDS 脱硫会导致副盐增长,需要不断外排脱硫液去提盐工段提盐。在正常运行过程中,需外排30 m3/d~40 m3/d 的脱硫液,确保副盐浓度处于稳定状态,否则会严重影响脱硫效果。络合铁脱硫可抑制副盐的产生,无需外排脱硫液,2021年3月9日—6月15日A 系络合铁脱硫液中的副盐含量见表1。

表1 A 系络合铁脱硫液中的副盐质量浓度 g/L

由表1 可知,在A 系采用络合铁脱硫且未外排脱硫液的情况下,脱硫液中副盐含量基本稳定,质量浓度基本维持在200 g/L 以内。

副盐及因副盐导致的废液问题是PDS 脱硫最大的问题,每天有大量废液需要额外提盐处理,配套的提盐设备的运行情况也直接影响PDS 脱硫装置的运行效果;而络合铁脱硫可从源头上控制副盐的增长,因此无需对脱硫液提盐。

5 结论

5.1 从两种技术的原理可以看出,络合铁脱硫技术可从源头上抑制副盐、无需对脱硫废液进行提盐,而PDS 脱硫会产生副盐,这是两者最本质的区别。

5.2 在脱硫工艺控制过程中,络合铁脱硫需要严格控制催化剂浓度、脱硫温度、再生空气量等参数,其控制及操作过程相比PDS 脱硫要复杂、精细一些,而PDS 由于需要排液提盐,控制相对简单。

5.3 从工业应用效果来看,络合铁的脱硫效果要明显优于PDS,PDS 脱硫后硫化氢的质量浓度只能控制到150 mg/m3~300 mg/m3,而络合铁脱硫后硫化氢的质量浓度可以降低到50 mg/m3以下;在实际运行过程中,在不外排脱硫液的情况下络合铁脱硫可使副盐基本不增长,而PDS 脱硫必须外排脱硫液去提盐工段提盐。