盈德清华炉水煤浆气化工艺的影响因素研究

何正兆,张华伟,苏万银,唐进谦

(盈德气体(上海)有限公司,上海 200137)

引言

为了充分利用我国丰富的煤炭资源发展煤化工,自20 世纪80年代开始,我国就引进了Texaco 水煤浆气化技术,用于生产甲醇和合成氨。随着其工业化应用的推广,为了更好地提高水煤浆气化技术的煤气化效率,完善水煤浆气化技术,国内许多科研机构及研发人员进行了相关研究,并推出了拥有自主知识产权的水煤浆气化技术。

2001年,清华大学开始研发第一代清华炉(耐火砖水煤浆激冷流程),采用分级给氧技术实现非熔渣-熔渣气化,2006年首台气化炉一次开车成功,该技术当时达到国际先进水平。

2008年,清华大学研发了第二代清华炉(水冷壁水煤浆激冷流程),采用水冷壁耐火衬里,扩大了煤种适应性,提高了气化炉安全性和运行周期,2011年8月清华炉水冷壁气化技术示范工程一次投料成功。

2011年5月,盈德气体集团通过技术转让的方式成为清华炉的共同专利权人,并组建北京盈德清大科技有限责任公司(以下简称盈德清大),取得了清华大学的授权,开始经营清华炉煤气化技术,并与清华大学共同进行后续相关技术的研发和推广。

2016年,盈德清大开发第三代盈德清华炉(水冷壁水煤浆废锅流程),采用辐射废锅回收气化室出来的高温合成气热能并副产高压蒸汽,进一步提高气化效率。

盈德清大现已申请并拥有发明专利7 项,实用新型专利10 项,在海外14 个国家申请了专利。

1 盈德清华炉水煤浆气化工艺原理

盈德清华炉技术特点可概括为:炉内(水冷壁)进行气化反应,炉外(水冷壁汽/水系统)通过副产蒸汽移走部分热量。

1.1 炉内气化反应

水煤浆和氧气通过工艺烧嘴进入气化炉内,在气化炉燃烧室的高温、高压环境下,氧气和煤发生剧烈的反应,该气化过程是一个非常复杂的耦合了一系列物理和化学变化的过程,包括脱水分和挥发分、燃烧、气化几个阶段,且各个阶段交混进行。

煤浆颗粒在气化炉内的气化过程经历以下步骤:颗粒的振荡运动、颗粒的对流加热、颗粒的辐射加热、煤浆蒸发与颗粒中挥发分的析出、挥发产物的气相反应、煤焦的多相反应、灰渣的形成。

气化反应是串并联反应同时存在的极为复杂的反应体系,可分为一次反应与二次反应:(1)一次反应区(燃烧区):进入该区的反应物有工艺氧、煤浆以及回流流股和折返流流股中的CO、H2等。水煤浆入炉后,首先进行雾化,同时接受来自火焰、炉内壁、高温气体、固体物等的辐射热以及回流流股、折返流流股的热量。煤浆瞬间蒸发,煤粉发生热裂解并释放出挥发分。裂解产物、挥发分及其他易燃组分在高温、高氧含量下迅速完全燃烧,放出大量热。这个过程进行得相当短促,其结束的标志是氧消耗殆尽。(2)二次反应区:进入二次反应区的组分有煤焦、CO2、CH4、H2O 以及CO、H2等组分,这时主要进行的是煤焦、CH4等与H2O、CO2发生的气化反应,生成CO 和H2,这是有效气成分的重要来源。(3)一次反应与二次反应共存区:气化炉中射流区、回流区、折返流区共存,时刻进行质量交换,再加上湍流的随机性,射流区的反应组分及产物都有可能进入撞击区、回流区、折返流区,导致这些区域既进行一次反应,也进行二次反应。二次反应以吸热为主,致使发生二次反应的区域温度较低。

气化炉中主要的化学反应包括反应(1)~(11):

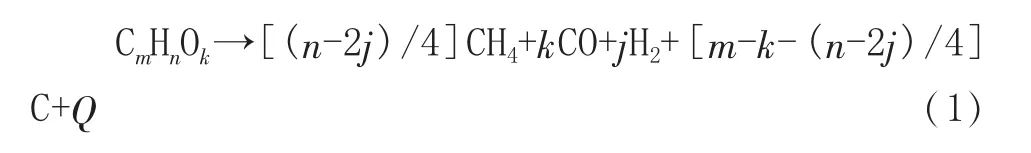

热裂解反应:

挥发分燃烧:

部分氧化反应:

氧化反应:

非均相水煤气反应:

变换反应:

甲烷化反应:

CO2还原反应:

加氢反应:

同时还可能发生式(12)~(17)的副反应(不限于):

气化炉中的总反应式可写为式(18):

气化炉内的反应相当复杂,既有气相反应,又有气- 固双相反应。煤气化总的反应是体积增大的反应,从化学平衡来讲,提高压力对平衡不利,但压力的提高增加了反应物的浓度,对提高反应速度是有利的。

总之,在气化炉燃烧室内,煤中的碳和氧气、水等在1300 ℃~1700 ℃高温条件下,发生复杂的氧化还原反应,并有一系列的副反应发生,最终生成以CO 和H2为主的粗合成气。

1.2 气化炉与水冷壁系统之间的热交换

在气化炉内进行气化反应的同时,气化炉与水冷壁的汽/水系统也进行着热交换,在气化炉炉温及水冷壁挂渣厚度一定的情况下,这个热量随着气化炉炉温及水冷壁挂渣厚度的变化而变化。

2 研究模型

2.1 研究模型简化原则

根据盈德清华炉的工艺与反应机理,研究模型的建立需要考虑以下假设[1]:(1)炉内流动为平推流,不考虑各相的动量守恒;(2)炉内的压力变化不大,在此假设炉内压力维持不变;(3)一维假设,假设气体在径向无浓度和温度梯度;(4)煤颗粒表面和内部温度一致;(5)轴向流速均匀。

2.2 研究模型的建立

盈德清华炉水冷壁水煤浆气化工艺主要由水煤浆制备、煤浆气化、黑水闪蒸及灰水回收组成,本研究侧重研究气化输入主要条件(煤质组成、煤浆质量分数、操作温度、水冷壁等因素)对气化主要指标(如比煤耗、比氧耗、合成气气体组成、合成气有效气含量等)的影响,因此建立的研究模型见图1。

图1 盈德清华炉模拟计算流程

模块CX1 用于调整煤的组成,模块MIX1 用于添加剂添加,模块MIX2 用于煤、水及氧气混合,模块DECOMP 用于将常规固体煤按照质量平衡分解为常规组分,气化炉GASIFIER 模块GIBBS/RCT 用于常规组分在一定压力及温度下进行反应平衡计算及调整,模块SEP 用于熔渣与气相的分离,模块HX/SEP 用于水冷壁副产蒸汽系统,热流QDECOMP 用于煤分解及气化反应的热传递,热流QST1 用于气化炉与水冷壁汽/水系统的热传递。

2.3 物性方法选择

在进行模拟计算时,一般将所涉及的组分分成非常规组分和常规组分两大类。定义煤为非常规组分(Nonconventional)。非常规组分固体性质模型中选用煤的焓及密度模型(Enthalpy and Density),模型名称选用常用煤的焓模型(HCOALGEN)与煤密度模型(DCOALIGT),采用Peng -Robinson 方程来计算物质的相关热力学性质[2]。

2.4 研究模型中采用的基准煤

本研究选用目前荆门盈德气体有限公司使用的神府煤作为研究基准,其灰熔融性温度(流动温度)为1250 ℃,低位发热量为24.19 MJ/kg,煤浆的质量分数为60%,其余煤质分析指标见表1。

表1 模型基准煤的煤质分析%

3 气化工艺的影响因素研究分析

3.1 研究基准

气化炉操作基准条件暂按压力6.5 MPa、温度1300℃考虑,气化炉投煤量暂按收到基煤62500 kg/h(1500 t/d)考虑(对应气化炉正常操作时水冷壁副产蒸汽约3000 kg/h)。

3.2 模型计算结果与工厂运行的数据对比

本研究选用模型的计算结果与工厂实际运行数据的对比见表2。

表2 模型计算结果与工厂实际运行数据的对比

从表2 可以看出,选用模型的计算结果与工厂实际运行数据比较符合。

3.3 煤中碳含量对气化工艺的影响

以基础煤种为基准,调整煤中碳含量,相应调整煤中氧含量,使“碳含量+ 氧含量”保持定值不变,其他组分因变化不大暂不研究。煤中碳含量对气化工艺主要指标的影响见表3。

煤中碳含量与比氧耗、比煤耗的关系见图2,与合成气中各气体组分含量的关系见图3。

由表3、图2、图3 可知,煤中碳含量对气化工艺指标有着重要的影响,随着碳含量增加(其他参数暂按不变化考虑),气化指标会变得更加友好,比煤耗、比氧耗、合成气中CO2含量都会下降,这将会提高项目的预期收益。

图2 煤中碳含量与比氧耗、比煤耗的关系

图3 煤中碳含量与各气体组分含量的关系

表3 煤中碳含量对气化工艺主要指标的影响

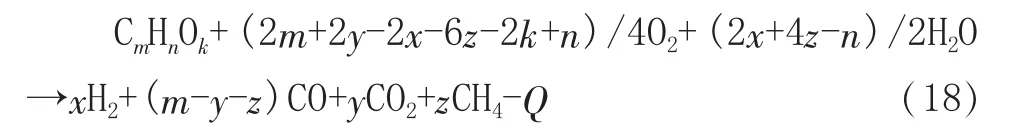

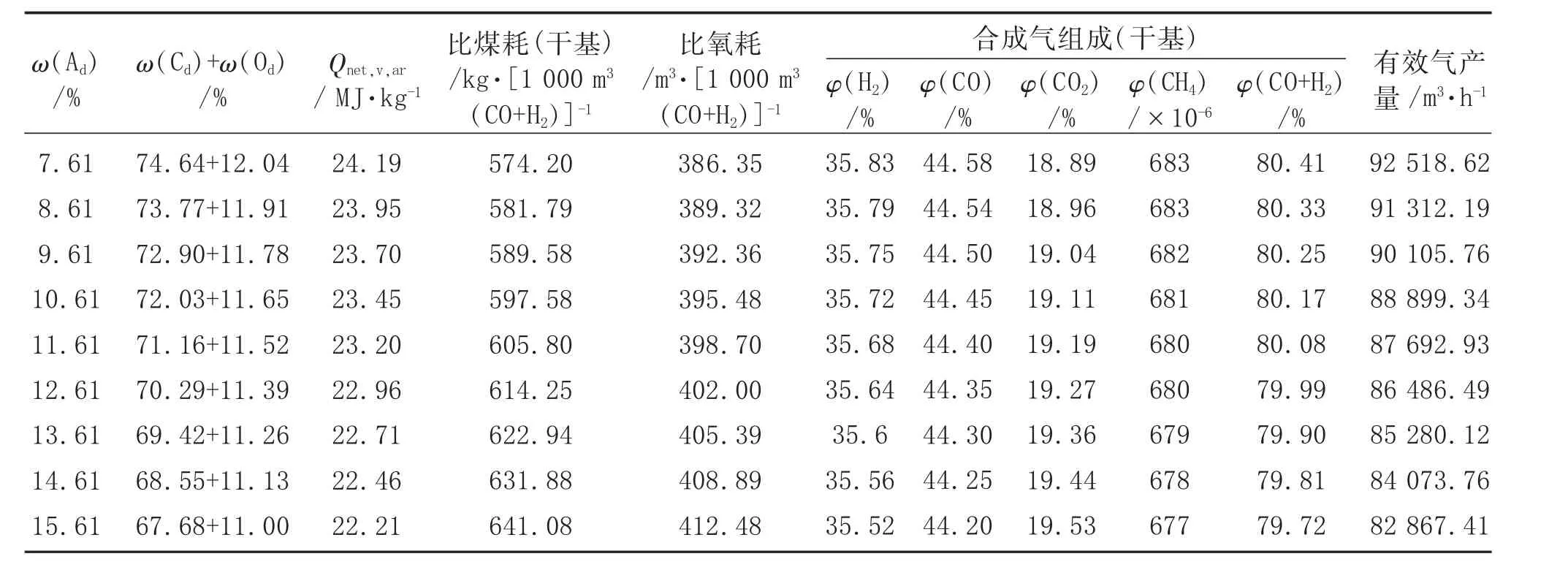

3.4 煤中灰分含量对气化工艺的影响

以基础煤种为基准,调整煤中灰分含量,同时相应调整煤中碳、氧含量,使得“灰分含量+(碳含量+氧含量)”保持定值不变,其他操作参数不变,得到的主要气化指标对比见表4。

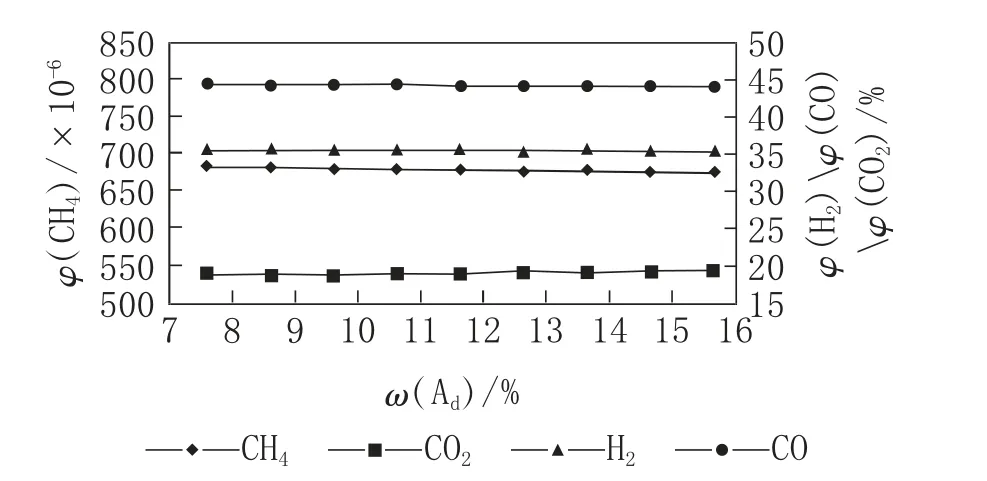

煤中灰分含量与比煤耗、比氧耗的关系见图4,与合成气中各气体组分含量的关系见图5。

由表4、图4、图5 可以看出,煤中灰分含量对气化工艺指标有着重要的影响,随着灰分含量增加(其他参数暂按不变化考虑),气化指标如比煤耗、比氧耗、合成气中CO2含量都会相应增加,这将会降低项目的预期收益。

表4 煤中灰分含量对气化工艺主要指标的影响

图4 煤中灰分含量与比煤耗、比氧耗的关系

图5 煤中灰分含量与合成气中各气体组分含量的关系

3.5 水煤浆质量分数对气化工艺的影响

在不考虑煤种成浆性能的前提下,调整水煤浆的质量分数,其他操作参数不变,其主要气化指标的对比见表5。

表5 水煤浆质量分数对气化工艺主要指标的影响

由表5 可知,水煤浆质量分数对气化工艺指标有很大的影响,因此在项目可研阶段选择煤种时,应尽可能选择价格便宜、成浆浓度高的煤种,以提高项目的经济效益。

3.6 操作温度对气化工艺的影响

在不考虑煤灰熔融性温度对操作温度影响的前提下,调整操作温度,其他操作参数不变,其主要气化指标对比见表6。

表6 操作温度对气化工艺主要指标的影响

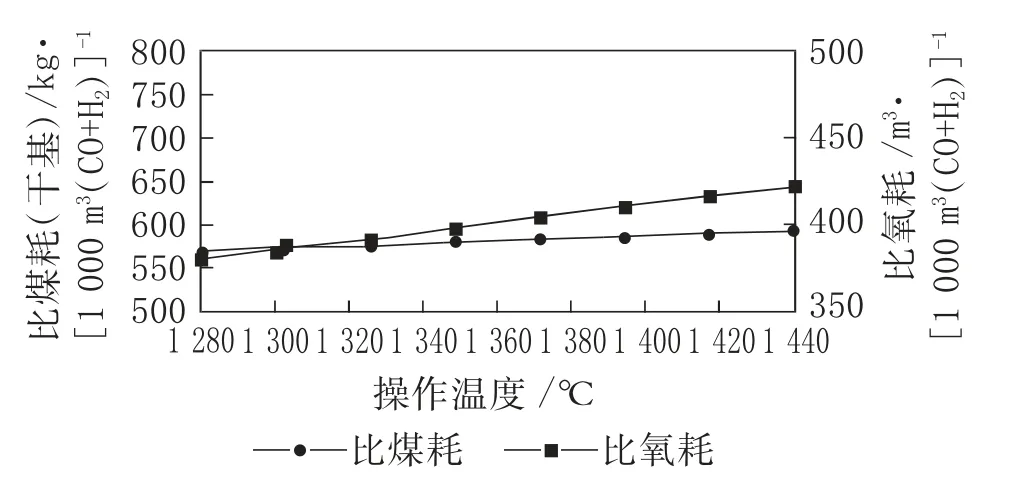

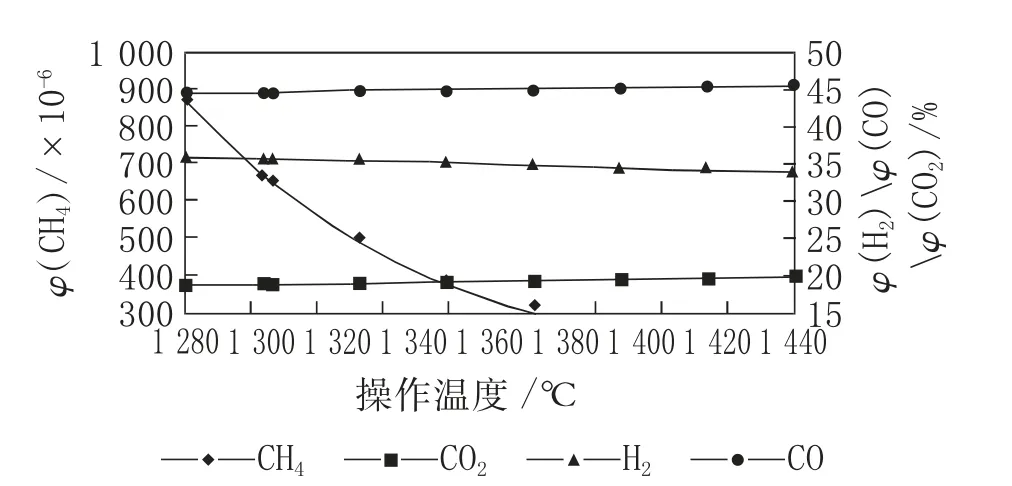

操作温度对比煤耗、比氧耗的影响见图6,对合成气中各气体组分的影响见图7。

图6 操作温度对比煤耗、比氧耗的影响

图7 操作温度对合成气中各气体组分含量的影响

由表6、图6、图7 可知,操作温度对气化工艺指标有着重要的影响,随着操作温度上升,在不考虑气化参数恶化(如气化操作温度与所用煤种灰熔融性温度不匹配)的条件下,气化指标如比煤耗、比氧耗、合成气中CO2含量都会上升,因此需要根据实际情况选择合适的操作温度[3]。

目前运行项目中盈德清华炉的操作温度是根据煤的灰熔融性温度来确定的,但是原料煤是时刻变化的,煤的灰熔融性温度也不会固定,因此需要管理人员合理管控原料煤的采购,操作人员需精心操作,特别关注相关参数的变化。

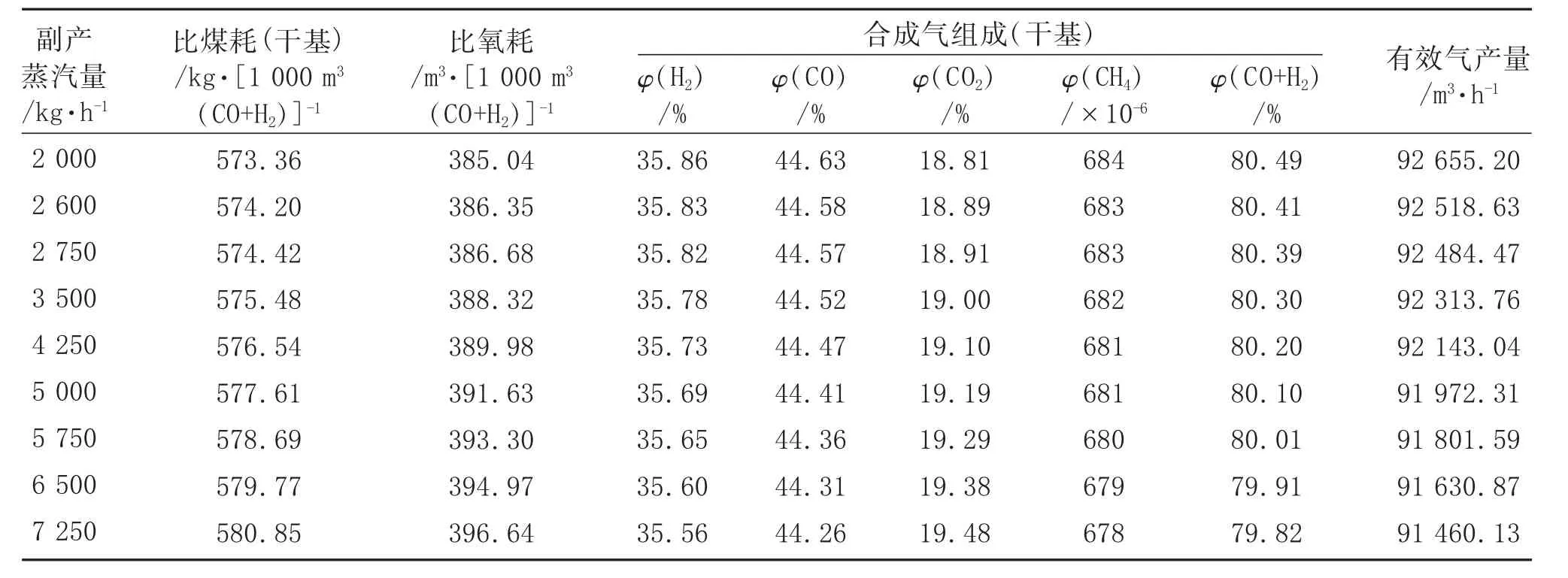

3.7 气化炉水冷壁副产蒸汽量对气化工艺的影响

仅调整气化炉水冷壁的副产蒸汽量(本工况下气化炉正常操作时水冷壁副产蒸汽约3000 kg/h,在开始操作时由于控制不当,副产蒸汽量曾达到7000 kg/h),其他操作参数不变,其主要气化指标对比见表7。

表7 气化炉水冷壁副产蒸汽量对气化工艺主要指标的影响

水冷壁副产蒸汽量反映了气化炉水冷壁的工作状况,副产蒸汽量越大,说明气化炉燃烧室向外散发的热量越多,也说明气化炉内水冷壁渣层厚度变薄,挂渣不好。这个参数侧面反映了气化炉内的结渣情况及气化炉操作温度(一般控制在比煤灰熔融性温度高50 ℃)是否适宜,是指导水冷壁气化炉操作的一个重要参数。

4 结论及建议

利用过程模拟软件,建立了盈德清华炉水冷壁水煤浆气化的模型,模型计算结果与工厂运行数据的对比表明,该模型可以较好地反映运行工厂实际生产情况,能指导运行工厂的操作指标优化及新建项目的设计研究。从模拟计算的结果来看,煤质组成、水煤浆质量分数、气化操作温度、水冷壁副产蒸汽量是影响气化工艺指标的主要因素,在保证能够顺利泵送和良好雾化效果及合适的碳转化率的前提下,应尽可能提高煤浆质量分数,同时为保证水冷壁正常运行,应选择合适的气化操作温度,只有这样才能发挥盈德清华炉水冷壁水煤浆气化工艺的优势。