水煤浆耐火砖气化炉改为水冷壁气化炉的思路及可行性分析

雷玉龙,闫晓泽

(1.北京清创晋华科技有限公司,北京 100084;2.潞安丰喜肥业(集团)有限责任公司临猗分公司,山西 运城 044199)

水煤浆气化技术是目前国内主流的煤气化技术之一[1]。传统水煤浆气化炉燃烧室由外壳和耐火砖组成,受耐火砖使用寿命的限制,耐火砖气化炉的在线使用时间及煤种适应性受到影响。水煤浆水冷壁气化炉(晋华炉)燃烧室采用水冷壁结构,克服了耐火砖气化炉的缺点,具有在线率高,煤种适应性强等优点,将耐火砖气化炉改造为水冷壁气化炉可以拓宽其原料煤采购范围,延长气化炉运行时间,具有良好的经济效益。本文以每小时产100 000 m3(CO+H2)生产能力的耐火砖气化炉为例,详细分析了气化炉基本情况、耐火砖气化炉改造为水冷壁气化炉的方案、可行性和经济效益,以期实现气化装置的长周期运行和原料煤的本地化,提升企业竞争力和抗风险能力。

1 水煤浆气化炉基本情况

1.1 耐火砖气化炉基本情况

20 世纪80 年代我国开始引进水煤浆加压气化技术,1993 年在山东鲁南化肥厂建成了第一套Texaco水煤浆气化制合成氨示范装置[2],随后上海焦化厂、陕西渭河化肥厂、淮化有限公司等多家企业也采用了该工艺流程,主要用于制取甲醇、合成氨、乙二醇、烯烃等的合成气。因为具有能耗较低、三废排放少、工艺流程简单等优点,Texaco 水煤浆气化技术在我国得到迅速发展和推广。据统计,目前国内已应用一百多台(套)Texaco 水煤浆气化炉[3]。

以Texaco 水煤浆气化炉为代表的耐火砖气化炉,其燃烧室由耐火砖和外壳组成,每小时产100 000 m3(CO+H2)生产能力的气化炉燃烧室壳体内径约3 200 mm,炉膛内径约2 134 mm。一般通过在壳体内部砌筑耐火砖来呈现出其内部形状,耐火砖分为3 层,由外向内分别是隔热砖、背衬砖和向火面砖。

耐火砖气化炉一般运行4 000 h~5 000 h 后需要更换锥底砖,时间需要20 d 左右;运行10 000 h 左右,需要更换向火面砖,时间需要60 d 左右,年运转时间最长6 500 h[4]。耐火砖气化炉采用蓄热式点火,气化炉必须先用预热烧嘴将炉温升至800 ℃以上,然后更换为工艺烧嘴投煤浆,水煤浆进入气化炉后,利用耐火砖的蓄热将挥发分点燃,然后将煤点燃,一般耐火砖气化炉要求煤的挥发分>20%,限制了原料煤的使用范围。另外气化炉使用的原料煤种和气化炉温等操作因素直接影响耐火砖气化炉的运行时间[5]。

1.2 水冷壁气化炉基本情况

2006 年,国内以清华大学为首的技术研发团队开始对水煤浆水冷壁气化技术进行开发研究,2011年世界首台水煤浆水冷壁气化炉(晋华炉)示范装置在阳煤丰喜集团临猗分公司成功开车[6]。随后新疆天业集团、阳煤集团寿阳分公司和稷山分公司、山东金诚集团、江苏德邦兴华、新疆国泰新华等几十家企业也采用了水煤浆水冷壁气化炉技术。

水冷壁气化炉由水冷壁内件和承压外壳组成,在气化炉燃烧室壳体直径3 200 mm 的情况下,炉膛内径可以达到2 400 mm,有效增大了燃烧室的容积。水冷壁系统包括顶盘管、主水冷壁、渣口盘管三部分,水冷壁管外焊接销钉,用来固定外表面的SiC 耐火材料。

主水冷壁结构采用锅炉工程领域成熟的悬挂列管,水冷壁的水动力按照自然循环设计,生产时按照强制循环运行,保证水冷壁的本质安全。气化炉使用组合式烧嘴,水煤浆投料采用“火点火”技术,点火、投料程序一体化完成,提高了气化炉的开车速度,同时减少了操作工的劳动强度。

2 耐火砖气化炉改造为水冷壁气化炉方案

2.1 改造方案和内容

气化系统的水煤浆制备和输送、粗煤气洗涤、灰/黑水处理、粗渣和细灰处理等工段维持原状不变,仅对气化炉进行改造,气化炉的所有改造均在原有框架上完成,主要改造内容包括:(1)割除现有气化炉封头,安装水冷壁系统内件,焊接新气化炉封头;(2)更换组合式工艺烧嘴,增加火焰检测系统;(3)增加水冷壁汽包和锅炉水循环泵以及相关管线;(4)增加点火、烘炉燃料气及氧气相关管线;(5)改造原有烧嘴冷却水系统;(6)DCS 和SIS 系统改造。

2.2 工艺系统改造

水冷壁气化炉使用组合式烧嘴,不再设置开工升温烧嘴,由于改变了原耐火砖气化炉的投料方式,所以必须对气化部分工艺管线进行改造。改造后水冷壁气化炉炉头部分工艺流程示意图如图1 所示。

图1 改造后水冷壁气化炉炉头部分工艺流程示意图

2.2.1 燃料气系统

水冷壁气化炉点火时炉内压力为微正压,投料时煤浆和氧气压力均在1.0 MPa(G)左右,所以要求燃料气压力不低于2.0 MPa(G)。工艺管线上增加相应的燃料气调节阀、流量计、燃料气切断阀和氮气切断阀。

2.2.2 氧气系统

原有气化工段上的氧气管道系统(包括氧气放空管线、主氧管线)维持不变,在原有的氧气管线上增加点火烘炉氧气系统,同时增加相应的氧气调节阀、流量计、氧气切断阀和氮气切断阀。中心氧管线增加两个切断阀和阀间密封氮气切断阀。

2.2.3 氮气系统

密封氮气管线维持不变,增加点火烘炉氧气、中心氧和燃料气管线阀间密封氮气管线。

增加火焰检测器保护用氮气管线;增加气化炉环腔保护氮气管线(也可用其他干燥气体)。

维持原氧气管线上的氮气吹扫管线不变;维持煤浆管线上的氮气吹扫管线不变;增加点火烘炉氧气和燃料气管线开停车用氮气吹扫管线。

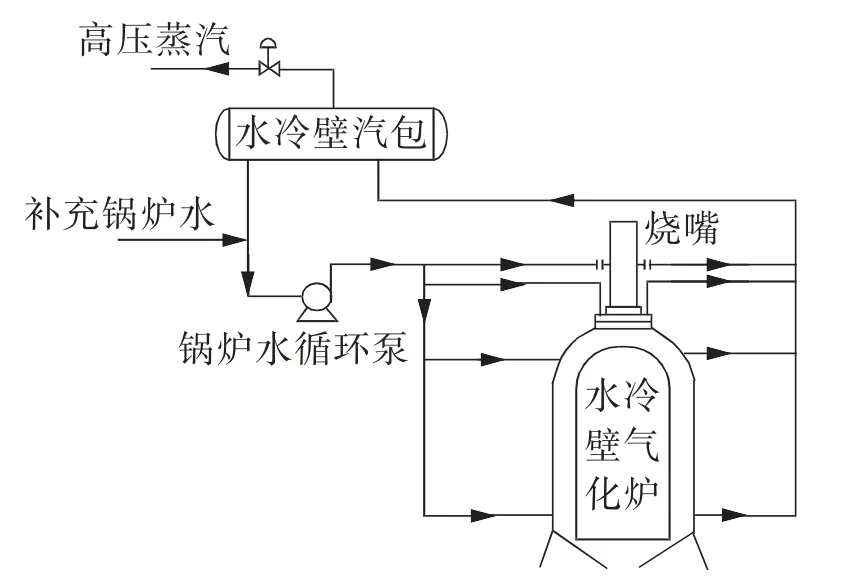

2.2.4 水汽系统

改造后的水汽系统流程示意图如图2 所示。增加燃烧室水汽系统,燃烧室配套的设备包括水冷壁汽包和锅炉水循环泵,气化炉水冷壁系统和烧嘴冷却水系统共用一套锅炉水系统。新增汽包属控制系统,汽包中的锅炉水通过锅炉水循环泵分别送入气化炉水冷壁系统和烧嘴冷却水系统。增加水冷壁汽包、锅炉水循环泵与气化炉、烧嘴及火检连接的相应管道和阀门。

图2 改造后的水汽系统流程示意图

2.2.5 公用工程

2.2.5.1 蒸汽和锅炉水系统

水煤浆水冷壁气化炉(晋华炉)在开车阶段需要使用低压蒸汽对汽包和水冷壁系统进行升温,蒸汽消耗量一般为1 t/h~2 t/h,需要增加低压蒸汽去水冷壁汽包管线。

系统停车后要使用低压蒸汽对气化炉组合式烧嘴进行吹扫,需要增加低压蒸汽去煤浆管线和氧气管线、燃料气管线,对烧嘴的煤浆和氧气、燃料气通道进行吹扫。

正常运行期间,气化炉燃烧室水冷壁可以产生7.0 MPa(G)饱和蒸汽3 t/h 左右,需要增加水冷壁汽包补充锅炉水管线和蒸汽去其他工段或管网管线。

2.2.5.2 燃料气

改造后系统的升温时间在2 h~3 h,由于使用了组合式烧嘴,烘炉时要求燃料气压力不低于2.0 MPa(G),热值大于8 370 kJ/m3。燃料气可以采用天然气、焦炉气、甲醇合成弛放气等厂内现有的工艺气体。

2.2.5.3 保护气

水煤浆水冷壁气化炉燃烧室环隙需要充干燥气体,可以充氮气或其他干燥气体,压力要求不低于7.0 MPa(G)。同时燃料气通道及火检通道也需要通入一定量的惰性气体作为保护气。

2.3 设备改造

耐火砖气化炉改造为水冷壁气化炉时,仅更改气化炉和气化炉配套设备。在不改变耐火砖气化炉总高度的前提下,分以下步骤完成:(1)现场先清理燃烧室内的耐火砖,对气化炉燃烧室封头进行环形切割;(2)安装水冷壁系统,组对和焊接新的气化炉燃烧室封头;(3)连接与气化炉相关管道及安装新型烧嘴后,进行气化炉承压试验。改造的主要设备如表1 所示。

表1 改造的主要设备

2.4 仪控改造

由于改造后系统的点火方式及投料情况与耐火砖炉不同,需要对耐火砖气化炉联锁系统进行修改。

改造后的开车顺控主要分为点火、升温、投料和燃料气退出四个部分,均通过SIS 系统自动完成;停车联锁增加汽包的液位低低联锁和锅炉水循环泵出口的流量低低联锁;DCS 新增点可以在现有系统上扩容,新增的SIS 系统可根据实际情况在现有系统上扩容或新增。

2.5 土建改造

利用现有的框架空间,在气化框架顶层拆除原有的烧嘴冷却水设备和管线,安装水冷壁汽包和蒸汽消音器,其他所有的设备维持原位置不变;新增的点火烘炉燃料气、点火烘炉氧气及氮气系统的管线阀门安装在烧嘴层或下一楼层的适当位置;新增加的锅炉水循环泵布置在气化框架一楼捞渣机附近;新增加的锅炉水加药装置布置在气化框架的空置地方。

3 气化炉改造的可行性分析

3.1 技术可行性分析

水煤浆水冷壁气化炉自2011 年首台工业化装置成功开车以来,已经平稳安全运行超过10 a,水冷壁系统没进行过检修和耐火材料更换,证明水煤浆水冷壁气化炉技术安全可靠。

3.2 土建可行性分析

耐火砖气化炉改造为水冷壁气化炉,仅更换气化炉球形封头和安装水冷壁系统,水冷壁系统重量远小于燃烧室耐火砖的重量,改造后气化炉重量载荷降低;水冷壁汽包重约10 t,安装在气化框架顶层,气化顶层框架可通过增加横梁等方式加固。

3.3 设备可行性分析

耐火砖气化炉改造水冷壁气化炉,需要对耐火砖气化炉壳体环形切割,更换新的球形封头;国内如安徽淮南化肥厂、惠生(南京)化工有限公司、滕州凤凰化肥厂等企业进行过气化炉现场补焊和重新组对,维修后的设备不影响正常使用;改造后的水冷壁气化炉经无损检测和试压试验合格后可安全使用。

4 改造后的技术经济分析

4.1 改造后的技术优势

4.1.1 煤种适应性广

水煤浆水冷壁气化炉气化温度不受耐火材料限制,可达1 700 ℃或更高,碳转化率高,煤种适用性相对较宽,已经使用过朔州、大同等地的高灰熔融性温度(>1 500 ℃)煤、半焦和兰炭、新疆高碱性渣煤等耐火砖气化炉不能用的煤种,易于实现原料煤本地化[7]。

4.1.2 启动速度快、运行时间长

耐火砖气化炉从冷态到正常运行至少需要3 d 时间,而水冷壁气化炉投料采用“火点火”技术,从冷态启动到满负荷运行仅需要5 h,燃料气消耗少[8];水冷壁气化炉运行时间不受耐火砖寿命的限制,烧嘴寿命是气化炉长周期运行的唯一制约因素,水冷壁气化炉单次运行时间最长已超过180 d。

4.1.3 安全性好

国内多家运行企业均发生过耐火砖气化炉因炉砖窜气导致的壳体超温现象,严重的造成壳体鼓包和爆炸事故。水冷壁气化炉投料时由于有燃料气的伴燃,投料后不会发生爆燃;水冷壁气化炉燃烧室有水冷壁保护,壳体与水冷壁之间有惰性气体保护,壳体外壁温度比耐火砖气化炉低100 ℃;水冷壁气化炉除根据渣口压差及气体组分外,还可以通过汽包蒸汽产量来判断燃烧室炉温的变化,反应更加迅速和安全。

4.2 改造后的经济效益

水冷壁气化炉能使用“三高”煤,可实现原料煤本地化,降低原料煤的采购成本。

耐火砖气化炉每一年半更换一次向火面砖和拱顶砖,每半年左右更换一次渣口砖,每年更换耐火砖费用200 万元~300 万元;水冷壁气化炉燃烧室采用水冷壁结构,无需更换耐火砖,无此项费用。

5 结 语

水煤浆水冷壁气化炉自2011 年首套工业装置成功运行以来,已经安全稳定运行超过10 a,足以说明其性能安全可靠。水煤浆耐火砖气化炉改造为水冷壁气化炉工艺、设备、仪表和土建等各专业可以做到风险安全可控,改造后不仅可以节约每年更换耐火砖的费用和时间成本,而且拓宽了原料煤的使用范围,增强了企业的抗风险能力。