机组启动过程振动故障诊断与消除

马绿洲,周 涛,王建飞,孙永军,孙 鹏

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.华能聊城热电有限公司,山东 聊城 252041;3.华电淄博热电有限公司,山东 淄博 255054;4.华能德州电厂,山东 德州 253024;5.华能威海电厂,山东 威海 264205)

0 引言

汽轮发电机组振动故障涉及的原因较多,现场诊断工作较为复杂,通常要从多个方面进行分析。首先轴系结构,轴承类型,振动信号的时域特征和频域特征等,都是分析振动原因的重要参考数据。其次要确认异常振动具体发生在启动、空载,带负荷期间的运行阶段,以及振动发生之前机组的检修工作等,将其作为分析振动原因的重要依据[1-2]。

某300 MW 双抽双调整抽凝式供热机组,为高中压分缸,旋转隔板用于供工业用汽,在中低压缸联通管上设置调整蝶阀用于供采暖用汽。该机组大修后的冷态启动过程中,中压转子两端轴承的轴振严重超标,多次触发振动保护导致跳机,影响机组投入正常运行,必须立即进行分析处理,消除异常振动。本文通过对机组异常振动数据进行全面诊断分析[3-4],结合机组检修数据的分析,找出异常振动的原因;然后运用现场高速动平衡试验减小转子质量不平衡,并且采取适合该机组的运行控制方式避免动静碰磨,最终消除异常振动故障,使机组顺利投入安全运行。本文所采取的分析方法和振动处理措施,对于解决同类型机组异常振动问题具有一定的借鉴意义。

1 机组启动阶段振动特征

该机组共有8个支持轴承,其中1~6号为汽轮机转子轴承,7~8 号为发电机转子轴承,轴系结构如图1 所示。汽轮机临界转速的设计值为:高压转子一阶1 500 r/min,中压转子一阶1 550 r/min,低压转子一阶1 650 r/min。

图1 机组轴系结构

该机组在大修后的首次冷态启动中,在1 600~1 800 r/min临界转速区域附近时,中压转子3号、4号轴承轴振严重超标(报警值127 μm,跳机值254 μm),导致开机困难。每次均需在低速下充分暖机,多次启动、打闸后,再进行长时间盘车,直到汽轮机热膨胀至12.5 mm时方能成功冲转到3 000 r/min,给机组正常运行带来极大困扰。下面以某次启动过程为例简述说明。

首次冲转前运行参数主汽压力4.89 MPa,主汽温330 ℃,真空-95.6 kPa。转速1 302 r/min 时,2X 轴振162 μm;转速1 784 r/min时,3X轴振达343 μm(轴振保护跳机值临时修改为350 μm),4X 轴振274 μm,4号轴承座振动200 μm;转速升至2 964 r/min 时,3X轴振30 5μm,3Y轴振246 μm,2X轴振188 μm,2Y轴振最大值为169 μm;手动打闸后转速降至1 729 r/min时,3X轴振406 μm,3Y轴振176 μm,4X轴振44 6μm,4Y轴振256 μm。

第2 次冲转时稍微开启真空破坏门,降低真空至87 kPa。升速到600 r/min 准备暖机,因振动持续增大触发振动保护导致跳机。随即投入盘车装置运行4 h。

第3次冲转转速1 100 r/min时,暖机20 min不投高加。转速1 719 r/min 时3X 轴振491 μm,3Y 轴振221 μm,4X 轴振427μm,4Y 轴振184 μm,因触发振动保护再次跳机。

第4次冲转前把2号、3号、4号轴振保护定值临时修改为450 μm。转速1 798 r/min时,3X轴振396 μm,3Y 轴振216 μm,4X 轴振356 μm,4Y 轴振161 μm。因转速给定值与实际偏差大引发保护动作(临时把转速偏差大跳机保护定值从500 r/min 放大至1 500 r/min,第5次冲转后重新改回原保护定值)。

第5次冲转转速1 581 r/min时,3X轴振479 μm,3Y轴振259 μm,4X轴振435 μm,4Y轴振241 μm,触发振动保护跳机。投入盘车4 h 以上,待转子偏心恢复再冲转。

第6 次冲转前运行参数主汽压5.2 MPa,真空-87 kPa。转速1 802 r/min 时,3X 轴振为345 μm,3Y轴振185 μm,4X轴振302 μm,4Y轴振145 μm;转速升至2 700 r/min 时开始高速暖机。高压上缸温度238 ℃,高压下缸温度238 ℃,中压上缸温度111 ℃、中压下缸温度102 ℃,3X轴振96 μm,3Y轴振106 μm,4X 轴振87 μm,4Y 轴振101 μm,4 号轴承座振动49 μm。高速暖机60 min 后,上述各振动值均保持稳定,汽轮机随即升速至全速3 000 r/min。

从上述机组冷态启动过程可以看出,因2 号、3号、4号轴承轴振严重超标,启动中多次停机、多次暖机才能冲转到3 000 r/min,轴系振动问题严重影响了机组的正常运行。

2 异常振动原因分析

通过分析机组发生异常振动时的频谱特征,确定振动增大时的主要频率成分为一倍频,结合转子升降速过程的振动特性,发现该机组中压转子在一阶临界转速附近轴振动超标主要有以下几个方面的原因。

1)中压转子存在较大的原始一阶质量不平衡。当转子上一阶质量不平衡较大时,机组每次启停在一阶临界转速下都会产生显著振动,这种不平衡的量值和方向均是稳定的,可通过中压转子动平衡试验来减小[5]。

2)中压转子冲转时存在较大热弯曲。机组冲转过程中由于汽缸上下缸温差以及转子发生局部碰磨,都会使转子因温差产生热弯曲。如果下次冲转前热弯曲仍未消失,就会使转子产生较大的不平衡从而引起振动,并且在转子第一临界转速区域振动更为强烈。冲转前转子的热弯曲数值可以通过偏心值推断,但由于该机组大轴弯曲传感器并非直接安装在中压转子上,即使中压转子存在较显著的热弯曲,偏心指示值也无直接的反映,仅通过偏心值无法准确判断热弯曲是否已经完全恢复。因此应检查确认机组冲转前进行了哪些运行操作和检修工作,如果冲转前停过盘车,则应至少再投入连续盘车4 h 以上,进一步减小转子上残留热弯曲量值[6]。

3)中压转子冲转过程中发生了动静碰磨。该机组大修期间中压轴封改造为刷式汽封,中压转子相应位置的原始动静间隙变小。在机组冷态启动时如果中压缸膨胀不均匀,会使汽缸与转子的动静间隙进一步减小。由于中压转子的原始质量不平衡以及热弯曲引起的振动位移较大,就更容易发生动静碰磨,从而使转子振动进一步增大。当转速在一阶临界转速区域附近时发生共振放大,碰磨程度加重导致振动进一步发散[7-8]。

3 中压转子动平衡试验

该机组中压转子过临界振动超标的一个重要原因是中压转子存在较大的原始一阶质量不平衡,因此首先进行中压转子现场动平衡试验。

根据柔性转子动平衡理论进行分析计算,确定了在中压转子两端进行同相位配重的动平衡试验方案[9]。本机组传感器的安装位置为:从汽轮机向发电机方向看,左侧45°为X方向振动传感器及键相传感器,右侧45°为Y方向振动传感器。动平衡配重平面选取中压转子两端叶轮平衡槽,动平衡配重矢量为中压转子汽端(3 号轴承侧)380 g∠110°;中压转子励端(4号轴承侧)380 g∠110°。

动平衡试验前首先根据制造厂说明书的相关技术要求,准备中压转子配重平衡块以及加装转子平衡块的专用工具。动平衡试验步骤及安全注意事项如下。

1)关闭与汽轮机本体连接的所有管道疏水阀门,确认高、中压内缸上下温差在40 ℃以内。

2)停盘车时保持润滑油泵和顶轴油泵运行。

3)高压上内缸温度320 ℃以下时,方可允许停盘车,停盘车前记录大轴偏心值。

4)打开前箱人孔盖后再停盘车,确认键向槽位置,并确认中压转子平衡块加装角度和位置。

5)停止盘车运行后在转子上做好停运盘车标记。

6)在中压转子两端施加平衡重量,控制停盘车时间不超60 min。工作结束后,根据停运盘车标记盘动转子180°校直转子,时间控制与停运盘车时间一致,然后投入盘车连续运行4 h 以上,待大轴偏心恢复原始值方可启动机组。

7)当盘车因故障不能运行时,须手动进行盘车,同时保持油系统连续运行。

Y1的模型回归方程为:Y1=-21405.4+2460.99x1+1021.11x2+227.592x3-193.636x12-7.40594x22-0.868309x32-157.577x1x2+5.18425x1x3-3.37819x2x3。

8)当盘车电机重新启动,如果过电流、汽缸上下温差超过规定或听到明显金属摩擦声应停止连续盘车,改为定期盘车。盘转180°校直转子,当转子挠度值正常后,且上下温差小于50 ℃时再投入连续盘车。

4 避免动静碰磨的运行方式

由于汽轮机刷式汽封改造后动静间隙变小,冷态启动时因中压缸膨胀不充分引起中心变化,容易造成中压转子与汽封发生碰磨引起严重振动[10]。进一步分析启动过程,第1 次冷态启动机组曾经升速至2 964 r/min,第6 次升速前经过7 个多小时的盘车,汽轮机转速安全到达了2 700 r/min。进行了1 h高速暖机后,中压缸大量进汽,缸温温升较好,中压上缸能够达到280 ℃以上,中压缸上下缸温差很小,2 号、3 号、4 号轴振由报警逐步下降至85 μm 以下。基于上述分析,为避免升速过程中因动静碰磨触发振动保护跳机,使机组冷态启动时顺利冲转至2 700 r/min进行高速暖机,争取实现冷态一次启动成功,特制定如下机组冷态启动方案。

1)启动前锅炉汽包压力达至1 MPa 时,对锅炉进行全面检查,避免空气门、各个应关闭的疏水被遗漏,并及时发现泄漏点。汽轮机转子偏心恢复正常值并且投入连续盘车至少4 h以上。

2)冲转前将2号、3号、4号轴振的振动保护定值暂改为360 μm 延时5 s,临界转速区设置为(650~950 r/min、1200~2 600 r/min),过临界升速率设置为400 r/min。

3)启动前参数要求主汽压4.5~5.0 MPa,主汽温330~350 ℃,真空-88~-90 kPa,升速率100 r/min。

4)高低加的投入。机组冷态启动时暂不投入高压、低压加热器系统。直至启动到工作转速3 000 r/min,轴系振动稳定在报警值以下时再逐步投入。

5)汽轮机排汽温度及凝汽器真空。升速前通过全开真空试验阀,手动开启真空破坏电动阀开度在18%~25%之间,将真空控制在-87 kPa。当冲转至定速2 700 r/min 暖机1 h 期间,必须注意汽轮机排汽温度的增长,需用调整真空破坏电动阀的手段来控制排汽温度最高不高于70 ℃。要严格执行排汽温度达80 ℃报警,且低压缸喷水减温自动开启,并工作正常。排汽温度达121℃时不得连续运行超过15 min,如果采取措施无效应立即打闸停机。可考虑将真空值控制在-88~-92 kPa区间进行暖机。

6)暖机后升速到工作转速期间的注意事项。当汽轮机在2 700 r/min 高速暖机1 h 后,中压缸上缸应达到280 ℃以上,中压缸上下温差不得超标,2 号、3号、4 号轴振由报警值以上逐步下降至85 μm 以下。检查排汽温度应低于60 ℃,关小甚至关闭真空破坏电动阀及真空试验门,然后再进行升速。升速过程中应密切关注高压主汽门、高压调门、中压调门的阀门指令与实际值的偏差,若发现偏差较大应及时提高真空值或提高冲转参数,降低或者消除偏差,防止因偏差大保护动作跳机。转速达到2 950 r/min 后进行阀切换,升至3 000 r/min 全面检查无异常后,应及时调整高、低加水位投入自动运行。

5 振动处理效果

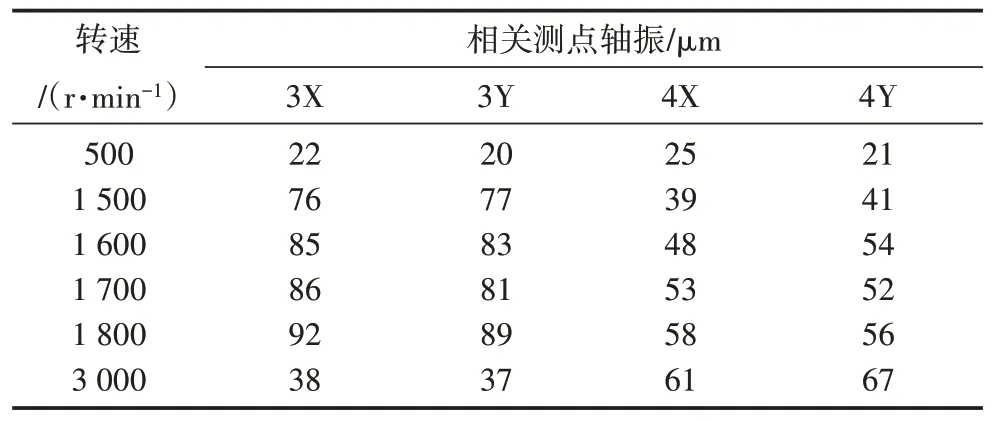

表1 处理后机组启动相关振动数据

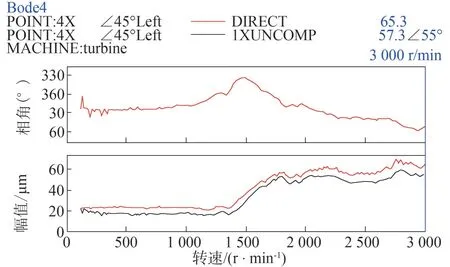

中压转子3X、4X轴振的升速曲线(伯德图)如图2、图3所示。机组做完电气试验后顺利并网,带满负荷300 MW时各轴振动值均达到76 μm之内的优秀水平。

图2 中压转子3X轴振伯德图

图3 中压转子4X轴振伯德图

6 结语

以300 MW 机组发生异常振动后的分析处理过程为例,探讨了大型汽轮机在大修后冷态启动中因振动超标造成的启动困难现象及诊断处理方法。本文的试验研究表明,可以通过现场高动平衡试验与合理的运行控制方式相结合的方法消除机组异常振动,对同类型异常振动故障的诊断处理具有借鉴意义。