环氧基水性带锈防腐涂料的制备及性能研究

刘 鑫,姚 硕,李文静,高智悦,李辛庚

(国网山东省电力公司电力科学研究院,山东 济南 250003)

0 引言

输变电钢结构服役过程中易遭受大气环境的腐蚀而引起铁塔构件截面减小、承载力降低,缩短其使用寿命,极大地影响输电线路的安全运行水平[1-2]。因此,对输变电钢结构进行防腐维护,提高电网材料耐腐蚀性能,是电网安全可靠运行的必要保障,也是建设“坚强智能电网”的重要组成部分。

对户外大型输变电钢结构的防腐,涂装有机涂料是一种有效的防腐方法[3-4]。传统的溶剂型防腐涂料虽然应用广泛,但其干燥过程中会产生大量的可挥发性有机物(Volatile Organic Compounds,VOC),不仅影响施工人员的职业卫生健康,还对环境造成污染[5-7]。因此,开发环保型水性带锈防腐涂料代替污染严重的溶剂型防腐涂料,实现输变电钢结构防腐维护的绿色化、环保化,延长防腐涂层使用寿命是今后的主要发展方向。

以水性环氧防腐乳液作为成膜物,三聚磷酸铝和锌粉为主要防锈颜填料,制备一种环氧基带锈防腐涂料。研究防锈颜料和锌粉填料对漆膜在锈蚀钢材上的附着力及耐盐雾性能的影响。考察了共溶剂的添加对涂料成膜均匀性的影响。采用红外光谱表征了漆膜中的功能基团,扫描电子显微镜(Scanning Electron Microscopy,SEM)表征了锌粉和共溶剂对漆膜致密性的影响,使用了电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)研究了带锈防腐涂料的防腐机理。

1 试验部分

1.1 试验原料

水性环氧树脂,固含量60%;固化剂为环氧改性多胺树脂,固含量93%;三聚磷酸铝(100~200目);辅助缓蚀剂;润湿分散剂;消泡剂;表面助剂;防尘增稠剂;二丙二醇丁基醚(分析纯,国药试剂);丙三醇(分析纯,国药试剂);防闪锈剂;固化催化剂2,4,6—三(二甲胺基甲基)苯酚(分析纯,国药试剂)。

1.2 带锈碳钢板的制备

将100 mm×50 mm×5 mm 的Q235 钢板用砂纸打磨去除表面的氧化膜,使用无水乙醇清洗以去除表面油污,浸泡在盐水中一段时间后,取出放置在户外让其自然生锈,使其生锈等级达到B 或C 级,参照GB/T 8923.1—2011《涂覆涂料前钢材表面处理表面清洁度的目视评定第1 部分:未涂覆过的钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级》。锈蚀后的钢板去除表面浮锈后,达到St2级,使用去离子水冲洗去表面盐分,用吸水纸擦干后置于干燥器中备用。

1.3 水性带锈防腐涂料制备

涂料包括A、B、C 三组分,其中A 组分为包含有防锈颜料和功能性助剂的水性环氧乳胶漆体系,B组分含有固化剂及固化催化剂,C组分为锌粉。

涂料A 组分制备方法:1)将润湿分散剂和消泡剂加入去离子水中,搅拌分散均匀后加入防沉增稠剂,三聚磷酸铝和辅助缓蚀剂;2)搅拌分散均匀,加入锆珠进行高速研磨分散,待细度小于10 μm 后即可停止研磨分散,取出锆珠后即得到浆料;3)将所得浆料、表面助剂、防闪锈剂及共溶剂加入水性环氧树脂乳液中,高速分散后静置熟化24 h以上,即可得到涂料A组分。

涂料B 组分制备方法:将环氧改性多胺树脂和2,4,6—三(二甲胺基甲基)苯酚混合均匀即可。

涂料C 组分制备方法:将锌粉研磨分散,储存于密封干燥的环境中备用。

1.4 涂料涂装

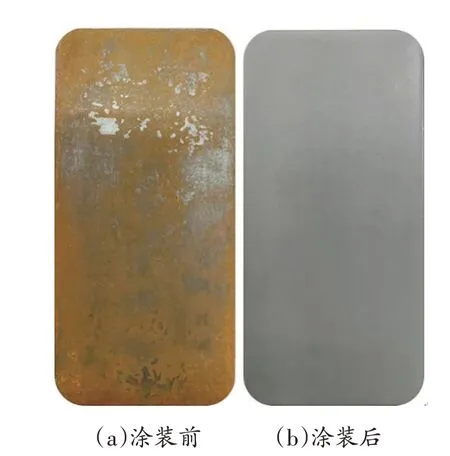

将A 组分和C 组分混合均匀,静置一段时间后,加入B 组分固化剂,混合均匀后直接刷涂在带锈钢板上。涂装后的样片放置在干燥通风环境下养护14天后进行性能测试。采用CMI233 手持式涂层测厚仪对涂层厚度进行测试,涂层厚度为120~140 μm。带锈涂装的试样照片如图1所示。

图1 带锈涂装的试样照片

1.5 性能测试及表征方法

附着力测试。依据GB/T 5210—2006《色漆和清漆拉开法附着力试验》,采用Positest 附着力测试仪对漆膜的附着力进行测试。每个漆膜进行3 次测试,附着力为3次测试结果的平均值。

中性盐雾试验。将涂装养护好的试样用E-44 环氧树脂和低分子聚酰胺树脂按照1∶1 比例对样板的背面和侧边进行封样,室温静置待环氧树脂完全交联固化。样板置于盐雾试验箱中,试验溶液为(50±5)g/L的NaCl 盐溶液,箱内温度设置为35 ℃,每块试板的受试面朝上,与垂直线的夹角约25°。

全局Moran's I用来检验观测对象在空间是否存在集聚现象,但不能看出区域间是如何集聚的,因此,采用局域空间相关指数来判断局部范围内分块集聚的具体情况。公式如下:

傅里叶变换红外光谱测试。漆膜切割成5 mm×5 mm 的样片,使用赛默飞Nicolet iS10 进行傅里叶衰减全反射红外光谱进行表征。

扫描电子显微镜。漆膜的形貌采用场发射扫面电子显微镜(FESEM SUPRA 55,ZEISS)进行观察,使用小型离子溅射仪进行表面喷金处理,使其表面导电性增强,改善图片对比度。

电化学阻抗谱测试。本试验在CHI660E 电化学工作站进行测试。采用三电极测试体系,涂装带锈防腐漆膜的试片(尺寸10 mm×10 mm×5 mm)作为工作电极,面积为1 cm2的铂片作为对电极,饱和甘汞电极作为参比电极,所用测试介质为3.5% NaCl 的溶液。在开路电位下进行测试,测试的频率范围为0.01~100 000 Hz,振幅为0.01 V。测试数据采用ZView软件进行电路拟合处理,得到等效电路图及阻抗参数。

2 试验结果及讨论

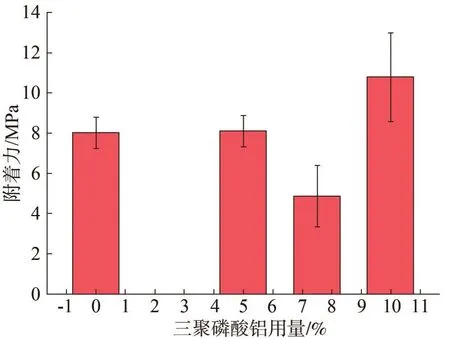

2.1 三聚磷酸铝用量的优化

对于带锈涂装,保证漆膜在基材表面的附着力是确保其防腐能力的关键。漆膜对于基材结合的牢固程度可以用附着力拉拔法进行量化。附着力的强弱可以从侧面反映出漆膜在长期防腐过程中的抗起泡和剥离的能力。防锈颜料用量对漆膜的附着力有较大影响。因此需要对防锈颜料的用量进行优化。对三聚磷酸铝用量为5%、7.5%和10%的漆膜附着力进行测试,结果如图2 所示。当三聚磷酸铝用量为5%和10%时,漆膜附着力较好,平均值高于8 MPa,高于清漆的附着力。然而三聚磷酸铝用量为7.5%时,防腐涂料的附着力低于清漆。同时也可以看出,三聚磷酸铝用量为5%时测试结果具有更低的标准差,测试结果一致性更高,表明漆膜更加均一。基于上述结果可知,涂料中加入5%用量的三聚磷酸铝较为适宜。

图2 三聚磷酸铝用量对漆膜附着力的影响

2.2 锌粉用量的优化

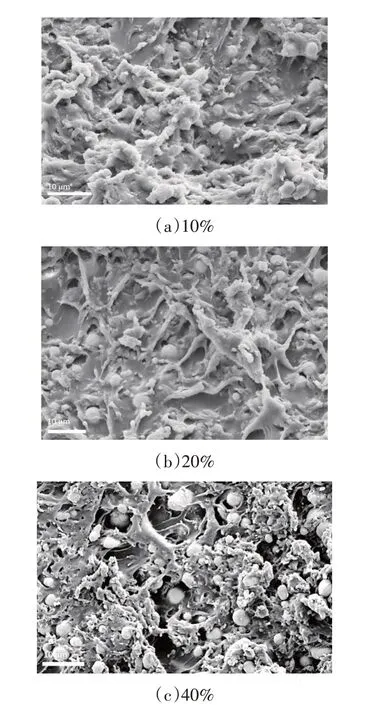

锌粉是防腐涂料中常用的填料,由于锌比铁具有更低的电化学电位而更易被腐蚀,锌可以起到阴极保护作用。本研究中测试了10%、20%、40%和60%锌粉用量对漆膜附着力的影响,测试结果如图3 所示,可以看出随着锌粉用量的增加,漆膜的附着力逐渐下降。当涂料中锌粉用量为60%时,漆膜对基材的附着力降低至(5±1.3)MPa,可见较高的锌粉用量可能会降低漆膜的防腐性能。

图3 锌粉用量对漆膜附着力的影响

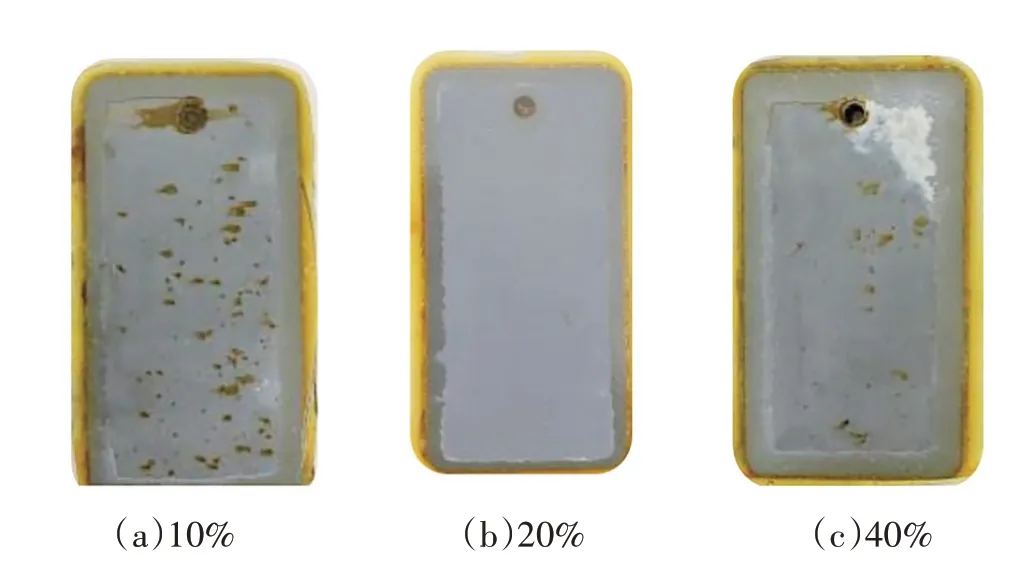

采用中性盐雾试验对不同锌粉用量漆膜的耐腐蚀性能进行了测试(由于60%锌粉用量的涂料附着力较低,未进行测试),350 h 后的试验结果如图4 所示。从图4 中可以看出锌粉用量10%和40%的漆膜均出现了表面锈蚀的现象。而20%锌粉用量的漆膜未出现起泡、锈蚀等现象。

图4 不同锌粉用量的漆膜在350 h中性盐雾试验后效果

图5 不同锌粉用量的漆膜断面SEM照片

2.3 共溶剂的使用

双组分水性环氧树脂的成膜机理是水溶性的多胺分子渗透进入环氧乳胶颗粒中进行化学交联反应,同时作为分散相的水挥发致使环氧乳胶颗粒碰撞融合[8]。由于环氧乳胶颗粒尺寸较大,多分布于200~500 nm之间,固化剂对其完全渗透需要时间。而表面的乳胶颗粒与多胺分子反应固化后,其交联结构会进一步阻止固化剂分子向内部扩散,造成交联不均[9]。交联度较低的漆膜区域对外界腐蚀因子的阻挡程度下降,而且由于低交联区域的活性官能团密度较低,其附着力也会下降。因此,在长期服役的过程中固化不均匀的漆膜会出现起泡、出锈等弊病现象。

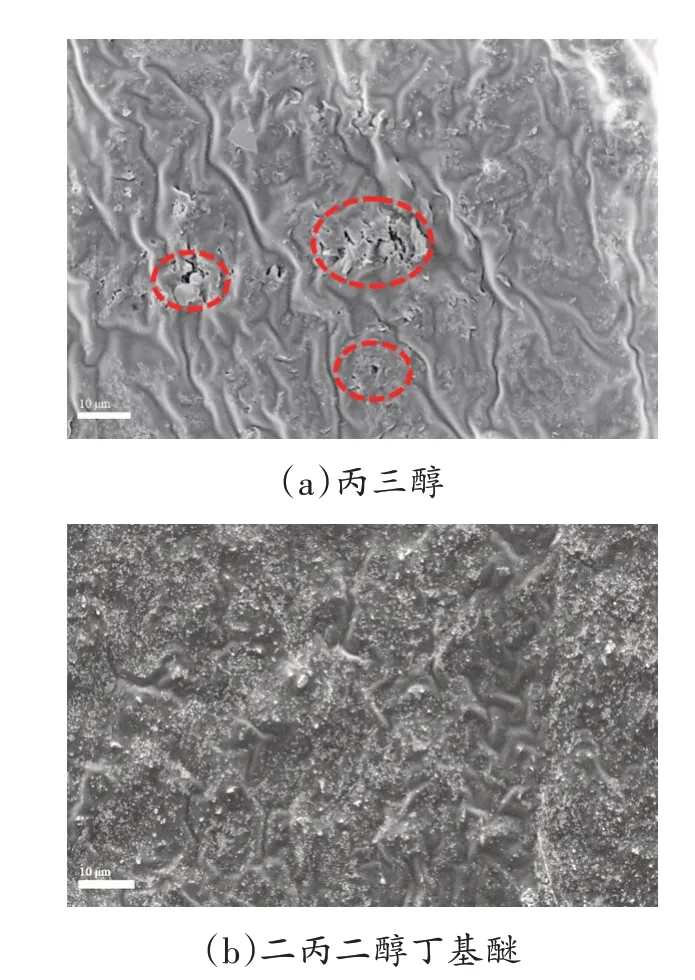

本研究中选择了疏水性较强的二丙二醇丁基醚和亲水性较强的丙三醇两种共溶剂,对比研究了二者对涂料成膜性能的影响。并使用扫面电子显微镜对漆膜表面进行了观察,结果如图6所示。

图6 使用不同共溶剂的漆膜表面

从图6 中可以看出使用丙三醇作为共溶剂漆膜表面存在明显的缺陷如图6(a)所示,整个漆面存在较多褶皱,平整度较差。而使用二丙二醇丁基醚作为共溶剂的漆膜表面光滑平整,且在电子扫描显微镜的观察下未发现明显缺陷,如图6(b)所示。这是由于丙三醇的溶解度参数为16.5,亲水性较高,乳胶颗粒不易被其溶胀,融合过程不充分会给漆膜造成缺陷。二丙二醇丁基醚的溶解度参数为9.5,亲油性较高,可以充分被乳胶颗粒吸收。溶胀后的乳胶颗粒融合得更加充分,减少漆膜出现缺陷等弊病的概率。

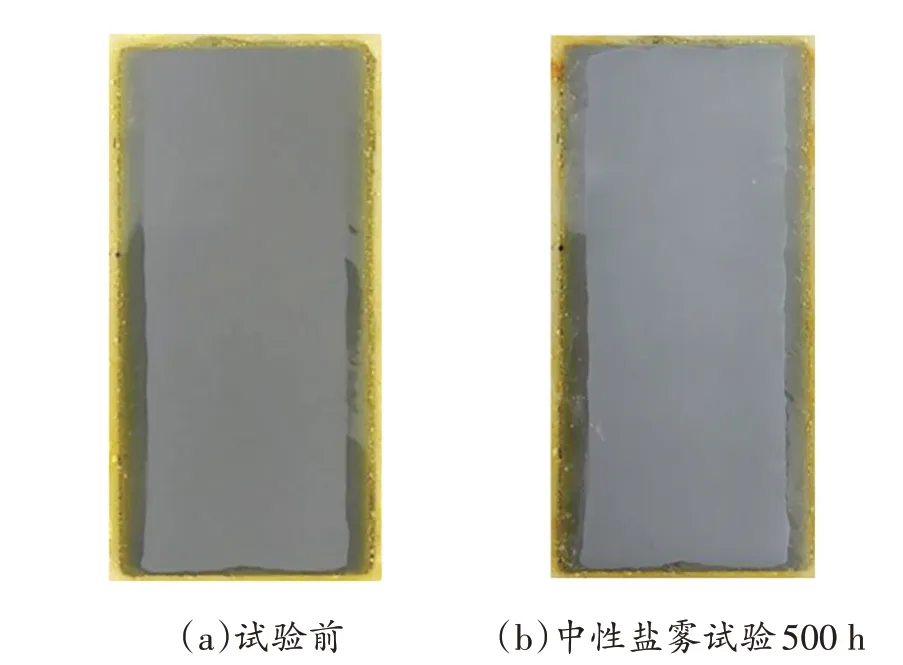

对添加二丙二醇丁基醚共溶剂的漆膜开展了耐中性盐雾试验,试验前后漆膜的状态如图7 所示。漆膜在中性盐雾试验500 h 后,表面未出现任何起泡、出锈等现象。共溶剂的加入有效减少了漆膜中的缺陷,其防腐蚀性能得到了大幅提升。

图7 加入二丙二醇丁基醚的漆膜在在盐雾试验前后对比

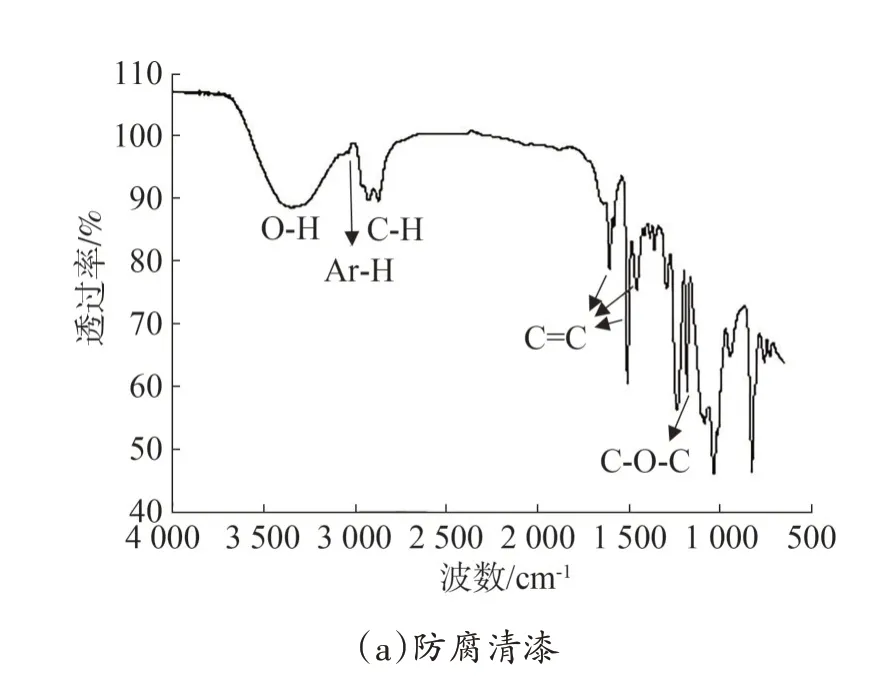

2.4 漆膜的红外表征

为表征清漆和防腐漆膜的结构,对漆膜进行了傅里叶衰减全反射红外光谱测试,结果如图8 所示。图8(a)展示了防腐清漆的红外光谱图。波数在3 400 cm-1处宽而强的峰为伯胺与环氧加成产物N-H 的伸缩振动,波数在3 050 cm-1处的峰为环氧树脂中苯环上碳氢的伸缩振动,波数在2 900 cm-1处的峰为脂肪碳氢的伸缩振动。波数在1 606 cm-1、1 505 cm-1和1 455 cm-1处的峰归因于环氧树脂中苯环上碳碳键的伸缩振动。波数在1 181 cm-1处的峰对应于漆膜中碳氧碳的剪切振动。对比防腐漆膜的红外光谱图8(b),可以发现在980 cm-1处有一处较强的尖峰,对应于多聚磷酸根中磷氧键的伸缩振动[10]。富含磷酸根的漆膜是其防腐功能的关键。

图8 防腐清漆与防腐漆膜的红外光谱对比

2.5 电化学测试及防腐机理分析

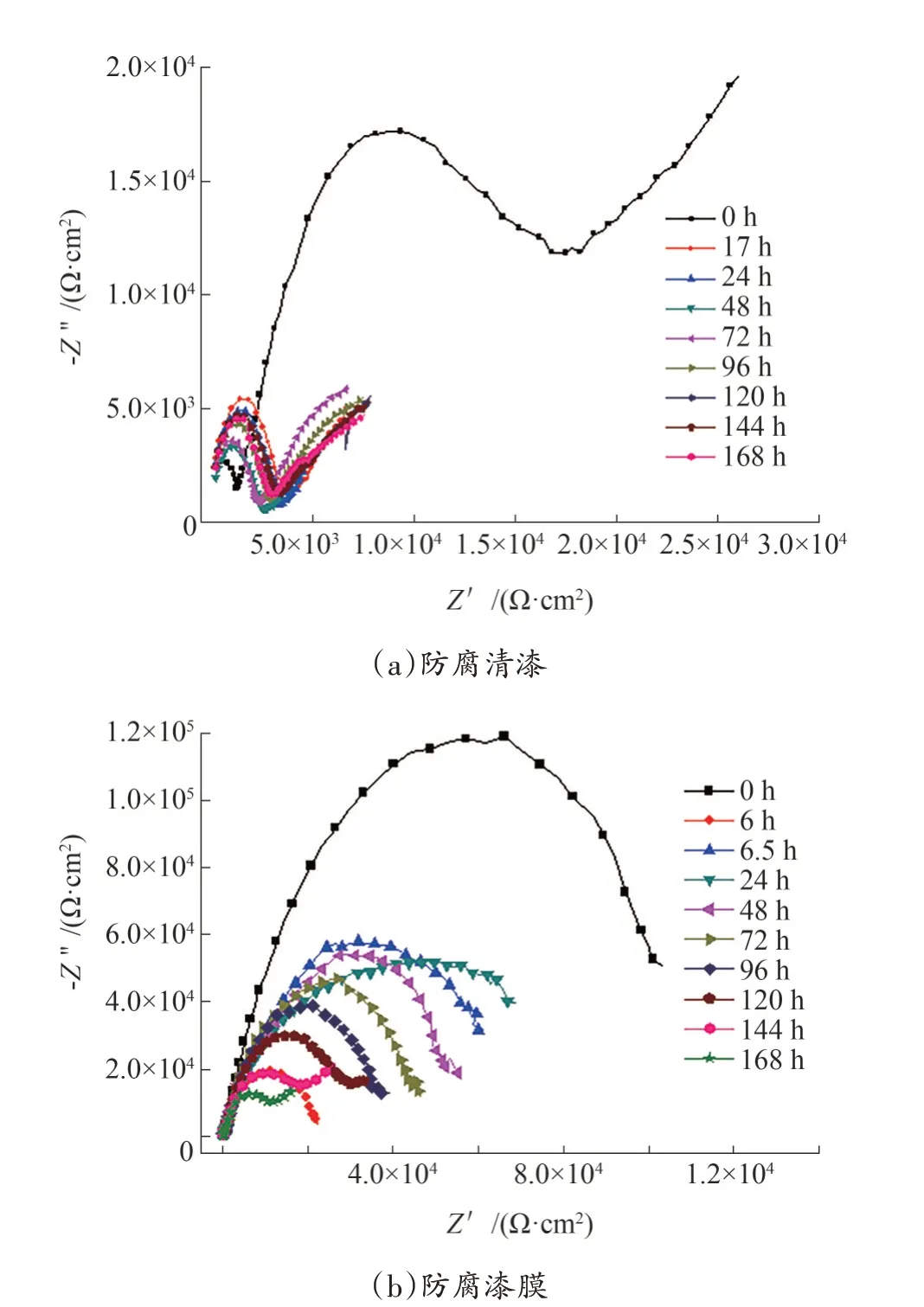

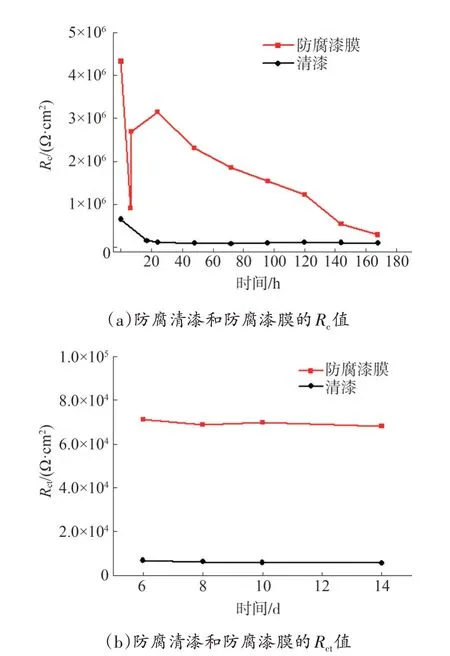

为探究防腐漆膜的耐腐蚀性能及防腐机理,将防腐漆膜浸泡在3.5%NaCl 水溶液中,测试了不同浸泡时间下漆膜的EIS,同时对清漆的EIS 进行测试作为对比,结果如图9所示。

图9 不同漆膜在3.5%盐水中浸泡不同时间的Nyquist曲线

容抗弧大小可以用于衡量漆膜的耐蚀性能[11]。从Nyquist 图中可以看出,在浸泡初期,相比防腐清漆,防腐漆膜呈现半径更大的容抗弧,表明加入功能颜填颜料后可以提高漆膜的耐蚀性能。浸泡一段时间后,两种漆膜的容抗弧半径均出现明显减小,其中防腐清漆的容抗弧半径下降至约2.5×103Ω·cm2,防腐漆膜的容抗弧半径下降至约2.5×104Ω·cm2,说明尽管浸泡后两种漆膜的耐蚀性能均下降,但与防腐清漆相比,防腐漆膜具有更好的防护性能,其对电解质的阻隔作用对比防腐清漆更优异,且在测试过程中并未出现明显出现金属表面的腐蚀电化学反应。

根据Nyquist 曲线拟合的防腐清漆和防腐漆膜在浸泡早期的等效电路如图10(a)所示。其中,Rs为溶液的电阻,Rc为漆膜的电阻,其值的大小对应于对电解质的阻隔能力,C为漆膜电容,代表了由于材料表面不均匀性而产生的Nyquist 曲线偏离标准半圆的程度[12]。拟合得到的漆膜电阻Rc值随浸泡时间的变化如图11(a)所示。Rc值的高低可以反映出漆膜中电解质的浓度,代表了漆膜对电解质的阻隔能力。可以看出,防腐清漆的初始阻隔能力远远低于防腐漆膜的阻隔能力(可能是由于涂装时发生闪锈而引起的漆膜缺陷),浸泡16 h 后下降至初始值的23%,随后便保持在较低水平。而防腐漆膜的初始Rc值(4.3×106Ω·cm2)是防腐清漆(0.64×106Ω·cm2)的6.7 倍,随着在盐水中浸泡时间的增加,对电解质的阻隔能力缓慢降低。在浸泡7 天后,防腐涂料的Rc值降低至2.8×105Ω·cm2,为初始值的7%。值得注意的是防腐漆膜的Rc值在盐水浸泡早期出现了先下降后上升的现象。这是由于当水侵入到漆膜后,引发了三聚磷酸铝的分解,此时漆膜中由于较高电解质浓度表现出较低的阻抗值[13]。随后三聚磷酸铝扩散至钢材表面,与铁络合后形成一层保护膜[14]。当保护膜完整形成后,漆膜的阻抗值大幅度上升,对腐蚀因子的阻隔能力重新建立[15]。而在保护膜形成的过程中,漆膜并未发生起泡、开裂、出锈等防腐失效现象,这可能是由于漆膜在电解质浓度较高的情况下,导电性较好,锌粉可以发挥阴极保护作用,避免了金属表面的氧化、出锈。从Nyquist 曲线图中可以看出,防腐漆膜在浸泡第6 天时,曲线出现扩散尾部[16],此时其对应的等效电路如图10(b)所示。这是由于随着浸泡时间的延长,在金属表面形成微电池。等效电路中出现电荷转移电阻Rct,其值越高腐蚀程度越低,因为交换电流与腐蚀电化学过程直接相关,所以其值大小可反映漆膜的腐蚀程度[11]。防腐漆膜和防腐清漆在后期浸泡过程中的Rct变化如图11(b)所示。明显看出防腐漆膜的Rct值比防腐清漆高一个数量级,说明防腐填料的加入可以明显降低漆膜的腐蚀过程,使防腐漆膜在后期的耐腐蚀性能更加优异。

图10 不同漆膜在不同浸泡阶段的电化学阻抗谱拟合的等效电路

图11 浸泡时间对不同漆膜的Rc和Rct值的影响

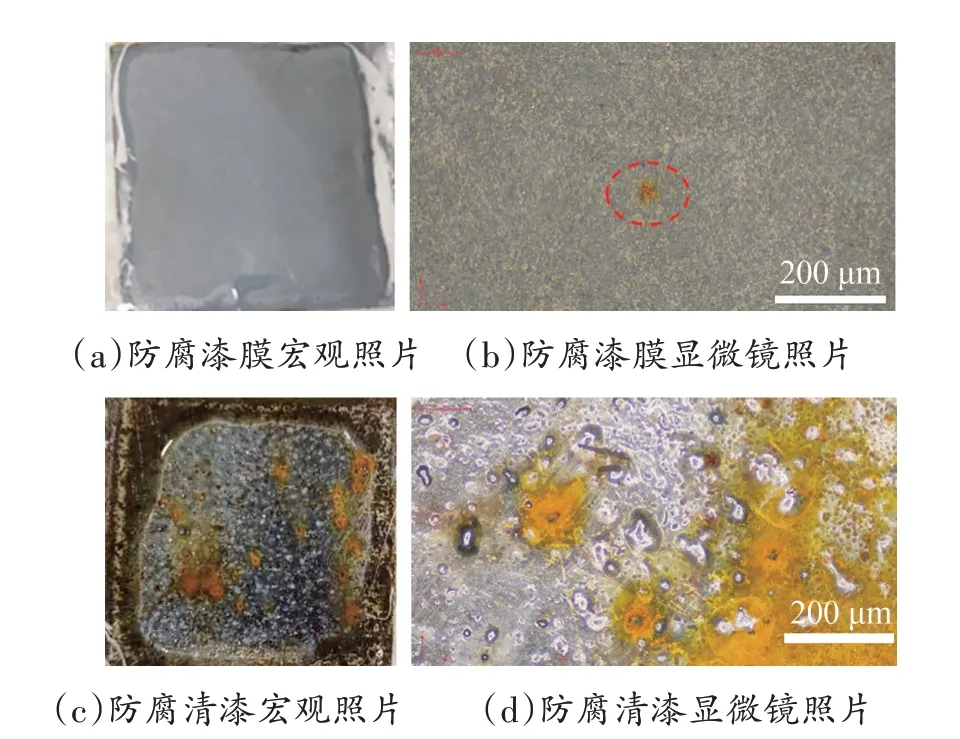

防腐清漆和防腐漆膜在盐水中浸泡15 天后结果如图12 所示。面积为4 cm2的防腐漆膜上只发现1个直径约30 μm 的锈点,如图12(a)所示,说明即使在长期服役过程中由三聚磷酸铝形成的保护膜失效后(漆膜在浸泡7 天后阻抗下降到低值),在电解质浓度较高的情况下漆膜中的锌粉可以起到牺牲阴极的防腐保护作用。而防腐清漆在浸泡7 天后表面出现了大面积的锈蚀现象,如图12(b)所示,说明防腐清漆已经完全失效。

图12 在盐水中浸泡15天后宏观照片与显微镜照片

3 结语

研究了水性环氧基的防腐涂料中主要防锈功能填料的用量对其防腐性能的影响,发现在三聚磷酸铝用量为5%,锌粉用量为20%时,涂料在锈蚀的碳钢表面附着力可以达到8 MPa。合适的共溶剂可以增强漆膜的均匀性,降低产生缺陷的风险,并提升涂料的防腐性能。通过电化学阻抗谱对漆膜防腐行为的分析表明,三聚磷酸铝可以在金属表面形成保护膜阻止腐蚀因子的侵入。锌粉可以在保护膜形成和后期防腐过程中发挥阴极保护的作用。综合利用了三聚磷酸铝的腐蚀抑制和锌粉的阴极保护效果以及合适的助剂,研究制备了一种水性环氧基带锈防腐涂料,可以为户外输变电钢结构的防腐保护提供一种环保的解决方案。但此研究也有很大的局限性,例如本文中的涂料配方设计为三组分,在使用前才能进行混合,无疑增加了涂装施工的工序。另外,此涂料依然有有机溶剂的加入,在环保方面依然有优化的空间。后续的研究工作将更加着重于涂料施工便捷性和进一步提升环保特性。