预应力管桩连体桩帽一体化浇筑控制性施工技术研究

刘春梅 (安徽省路港工程有限责任公司,安徽 合肥 230000)

1 引言

为降低截桩和桩帽施工的难度、提高现场施工效率、保护现场施工环境,一些学者和工程技术人员进行了有针对性的研究,如刘亮[1]、张晓波[2]、廖琴[3]、许金海[4],祝业浩[5]等从桩帽设计结构与施工工艺进行分析和研究。李昊[6]、刘洋[7]等分别从增强桩帽连接强度,降低桩帽施工难度,提高施工效率等方面入手,提出了一种桩帽施工方法。何芳梅[8]论述了前截法桩帽一体化施工工艺及控制要点,并指出该方法在满足施工进度、标准化要求的同时,还有效地保证了工程质量。薛岭[9]、刘亮[10]、邱发强[11]、赖伟[12]等对桩帽设计参数、对承载性能的影响情况,以及对桩帽施工工艺进行相应的分析与创新,解决了桩帽施工难题。

分析表明,现有研究成果虽在适宜的工况下取得了较好的工程建设效果,但研究主要针对桩帽施工技术与施工工艺本身,从工程施工全过程角度改善桩帽与桩身连接质量,保护现场施工环境的研究成果较少。同时,现有工程措施和技术成果中,尚存在环境影响降低、施工效率提升、施工结构改善、施工工艺简化等问题亟需解决。基于此,为弥补现有技术的不足,文章以工程为对象、工艺为核心,对预应力管桩连体桩帽一体化浇筑控制性施工技术进行了研究。

2 工程技术问题及施工难点

2.1 管桩打设施工质量控制

桩体打设施工效果关乎整个工程质量,打桩的质量检查包括桩的偏差、最后贯入度与沉桩标高,桩顶、桩身是否打坏以及对周围环境是否造成严重危害。在打桩过程中发现桩头被打碎,最后贯入度过大,桩尖标高达不到设计要求,桩身被打断,桩位偏差过大,桩身倾斜等严重质量,都应当采取有效措施加以处理。

2.2 桩顶环向截断施工难度大

桩顶截断后,其顶面应与基底面相持平,桩头表面应保持平整,同时根据施工情况,在同一基坑内的桩头表面应处在同一标高位置,这些要求进一步增大了桩头截断施工的难度,在满足这些要求的同时,还需要保护好声测管等元件,往往需要耗费较长的时间,在实际施工中,桩顶截断容易造成靠近桩顶部分混凝土发生不同程度的破碎,难以满足规范要求。

2.3 桩帽模板支设难度大

模板支设是桩帽混凝土浇筑施工的重要环节。桩帽模板与桩头相接位置处所受应力较大,模板受力较为复杂。同时,受限于现场施工条件,模板构件的空间位置常难以控制,易出现漏浆、爆模等问题。

3 施工工艺原理及特点

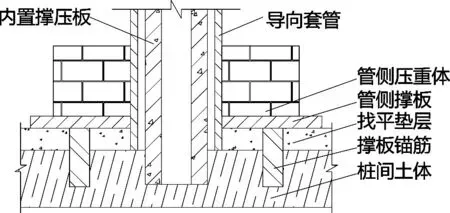

①通过导向套管控制管桩的打设方向,并可借助管侧压重体和撑板锚筋,提升导向套管的稳定性。

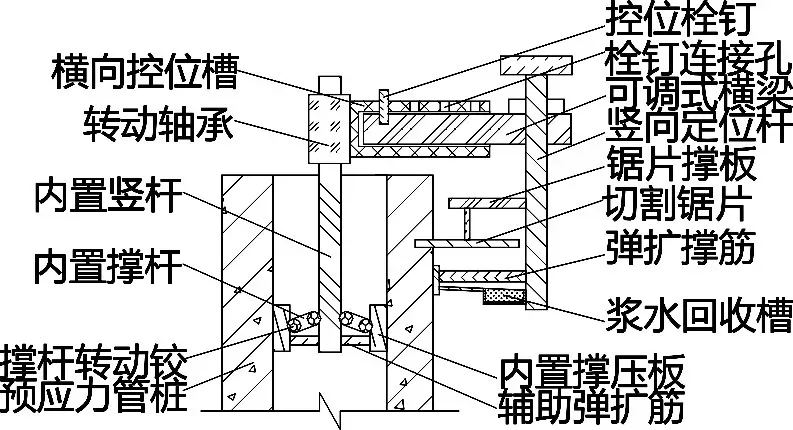

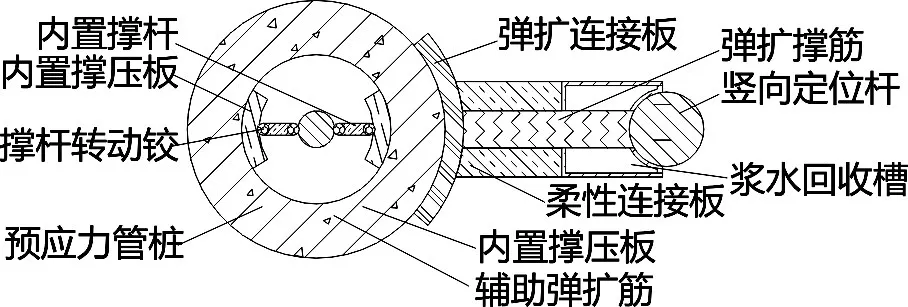

②将内置撑压板连同内置竖杆插入管桩的管腔内,通过内置竖杆及内置撑压板对内置竖杆提供竖向支撑,并可通过竖向定位杆控制截桩高度,通过浆水回收槽同步回收切割过程中的浆水,降低了截桩定位的难度,保护现场施工环境。

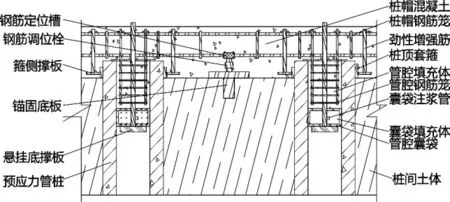

③将连接成一整体的管腔吊杆、悬挂底撑板和管腔钢筋笼插入预应力管腔内,并向管腔囊袋内压浆形成囊袋填充体,降低了管桩的管腔封闭难度。同时,通过锚固顶板上部的钢筋调位栓限定桩帽钢筋笼的竖向高度,不但可限定桩帽钢筋笼的竖向高度,而且可增强桩帽钢筋笼与桩间土体间的连接。

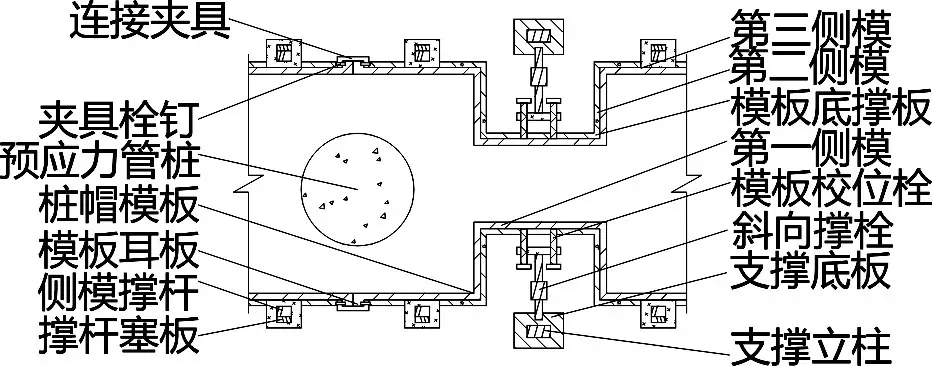

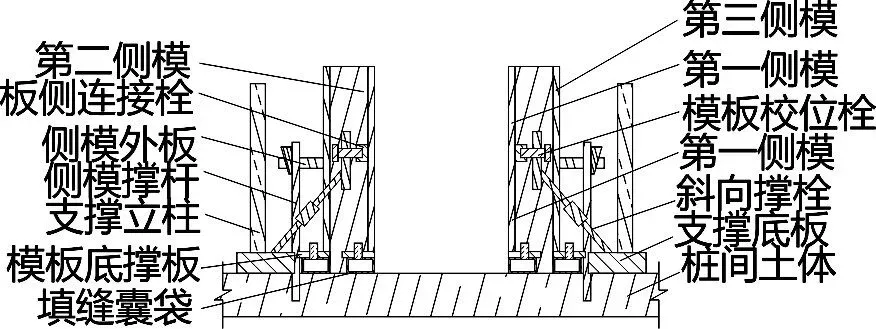

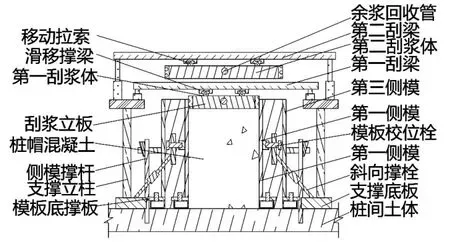

④桩帽模板由第一侧模、第二侧模和第三侧模组合形成,并在桩帽模板与桩间土体的间隙设置填缝囊袋,可在增强模板间连接强度的同时,改善模板支设质量,分别通过模板校位栓控制第一侧模的横向位置,通过撑杆塞板限定侧模撑杆及第三侧模的横向位置,降低了模板支撑定位的难度。

⑤分别通过第一升降体和第二升降体控制第一刮梁和第二刮梁,实现了第一刮浆体和第二刮浆体的交替刮浆施工。在刮浆立板进行桩帽混凝土顶面刮平施工的同时,并通过余浆回收管将多余的混凝土收储至余浆回收箱内,改善了混凝土刮平施工的难度。

4 施工工艺流程与操作要点

4.1 施工工艺流程

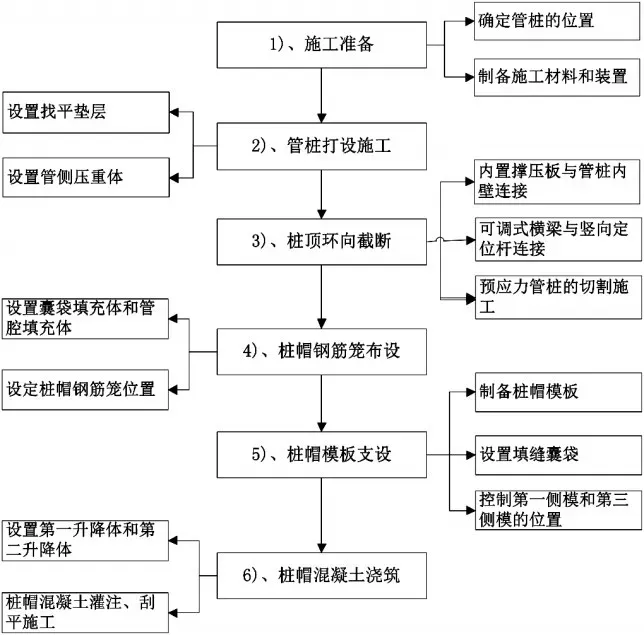

连体桩帽一体化浇筑管桩施工流程参见图1所示。

图1 大跨变宽体预留后浇带现浇箱梁施工工艺流程图

4.2 操作要点

①管桩打设施工:根据勘测的预应力管桩位置,将连接成一整体的导向套管与管侧撑板置于桩间土体上方,将撑板锚筋插入桩间土体内,并在管侧撑板与桩间土体的间隙设置找平垫层;在管侧撑板的上表面设置管侧压重体;采用外部打桩设备使预应力管桩经导向套管后插入下部土体内。

图2 导向套管布设结构示意图

②桩顶环向截断:将内置撑压板连同内置竖杆插入预应力管桩的管腔内,下压内置竖杆,通过内置撑杆顶压内置撑压板,使内置撑压板与管桩的内侧壁连接牢固;内置竖杆通过控位栓钉将可调式横梁与横向控位槽连接,使可调式横梁与竖向定位杆通过竖向调位栓连接;根据截桩高度要求,调整竖向定位杆及切割锯片的竖向高度,并通过弹扩撑筋使弹扩连接板与预应力管桩的外侧壁紧密贴合连接。

③桩帽钢筋笼布设:在悬挂底撑板上设置管腔囊袋,先向管腔囊袋内压浆,再向管腔囊袋上部的管腔内灌注混凝土,形成管腔填充体。将锚固顶板插入桩间土体内,并通过钢筋调位栓限定桩帽钢筋笼的竖向高度,通过钢筋定位槽及钢筋控位栓组合限定桩帽钢筋笼纵向钢筋的位置。在预应力管桩的外周设置桩顶套箍,并使箍侧撑板与桩帽钢筋笼通过劲性连接筋连接。

④桩帽模板支设:制备桩帽模板,在桩帽模板的底端设置模板底撑板,并在模板底撑板与桩间土体的间隙设置填缝囊袋。将支撑底板及支撑立柱设于第一侧模的外侧,并与第一侧模外侧的板侧连接栓连接。将侧模撑杆插入第三侧模外侧壁上侧模外板的连接槽内,先将纵向相接的第三侧模连接成一整体,再通过模板校位栓控制第一侧模的横向位置,并同步通过撑杆塞板限定侧模撑杆及第三侧模的横向位置,然后通过囊袋连接管向填缝囊袋加压,封闭桩帽模板与桩间土体的空隙。

图3 预应力管桩截断装置竖剖面示意图

图4 预应力管桩截断装置平面示意图

图5 桩帽钢筋笼布设结构示意图

图6 桩帽模板支设结构俯视图

图7 桩帽模板支设结构立面图

⑤桩帽混凝土浇筑:在支撑立柱的顶端设置第一升降体和第二升降体,并在镜像相对的第一升降体和第二升降体之间设置第一刮梁和第二刮梁。先通过外部混凝土灌注设备向由桩帽模板与桩间土体围合形成的空腔内灌注桩帽混凝土,再分别通过移动拉索控制第一刮浆体和第二刮浆体的撑梁连接体的横向位置,带动刮浆立板进行桩帽混凝土的刮平施工,并通过余浆回收管将多余的混凝土收储至余浆回收箱内。

5 结论

在基础设施施工过程中,预应力管桩施工技术被广泛应用,并不断发展成熟。然而在进行桩体和桩帽施工过程时,时常分两次灌注施工,存在施工时间长、截桩定位难度大等问题。本文针对预应力管桩连体桩帽一体化浇筑控制性施工进行有针对性的技术研究,得到了以下结论:

①基于工程技术问题及施工难点,进行技术创新,形成了一套较为完善的预应力管桩连体桩帽一体化浇筑控制性施工技术,结合现有技术,对该工艺原理进行分析论述;

图8 桩帽混凝土灌注刮平结构示意图

②结合工程实际,对研究技术的施工工艺流程和关键技术要点进行系统研究,阐明了研究技术的工程适用性和工程应用价值。