我国重载铁路货车车轮旋修及寿命周期研究

王文刚,曹玉峰,邵文东,徐世锋,孔维刚,王 厂

(1.国能铁路装备有限责任公司,北京 100120;2.中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116052)

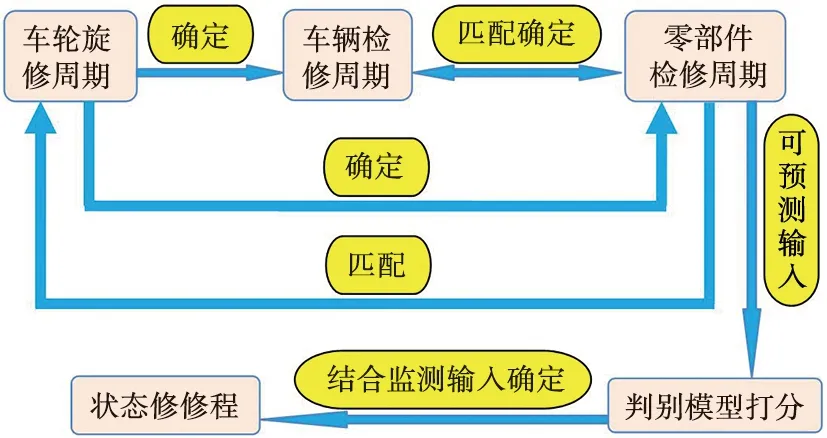

通过对国能铁路装备有限责任公司的5个检修分公司调研发现,80 t级敞车一个段修期内约有70%以上的车轮需进行旋修,是所有零部件中修理率最高的零部件。因此车轮是制约车辆相关高级修程的主要零部件,其寿命周期是制定检修周期的基数。车轮的旋修周期决定车辆的检修周期(图1),其他零部件的检修周期应以车轮旋修周期为基数,从而实现车辆检修周期与零部件检修周期匹配,有效减少过度分解及过度检修,达到提高检修效率、减少或避免临修故障,提高列车周转率的目的。综上所述,掌握车轮的磨耗规律及磨耗原因,确定合理的车轮旋修周期是制定状态修修程的根本和关键所在。

图1 零部件检修周期与状态修修程关系图

1 车轮检修数据分析

2018年10月,中车齐齐哈尔车辆有限公司在肃宁、沧州检修分公司调研了186条C80型敞车轮对,并通过轴号、车号、车型等信息确定所检测车轮的唯一性,以此追踪该车轮上个段修期是否旋修,并推演车轮磨耗与运用里程的关系。表1为车轮磨耗及旋修情况统计。由表1数据对比分析可以看出,同为运用一个段修期40万km,新轮磨耗速率为0.55 mm/105km,较经过旋修车轮磨耗速率(0.78 mm/105km)约小29.5%。但实际运用的车辆新轮数量非常少,仅占段修轮对总数的1%左右,因此状态修模式下的车轮旋修周期应以旋修车轮再投入运用的磨耗周期为主来制定。

表1 车轮磨耗及旋修情况统计

1.1 车轮踏面圆周磨耗深度分析

根据调研数据统计分析,新旋修车轮运用1个段修期,其踏面圆周磨耗深度平均值为3.13 mm。按照1个段修期平均运用里程为40万km推算,其磨耗速率为0.78 mm/105km,其中最大磨耗深度为5.2 mm,车轮踏面圆周磨耗深度超过检修限度3 mm的比例为47.44%。因此,车轮踏面圆周磨耗深度均未超过运用限度(8 mm),车轮40万km的旋修周期能够保证车辆运用安全。

1.2 车轮踏面圆周磨耗限度分析

车轮旋修率越少,则检修经济性越好;车轮临修率越高,则车辆运用维修经济性越差,车辆运用安全性越低。因此,综合考虑车轮旋修率和临修率,制定合理的车轮踏面圆周磨耗限度是降低车辆运维成本的关键要素之一。通过对我国重载铁路货车车轮磨耗调研及研究结果[1-5]分析发现,车轮踏面圆周磨耗速率基本是线性的,本文将按照车轮踏面圆周方向线性磨耗推演1个段修期车轮旋修率和临修率。

车轮临修率预测方法是将车轮按照耐磨性分为两类:磨耗超过限度的耐磨性较差的车轮均需旋修,下一个段修期磨耗从“0”开始推算,运用1个段修期车轮踏面圆周磨耗深度超过运用限度8 mm的比例;磨耗小于限度的耐磨性较好的车轮不旋修,下一个段修期磨耗最大从“磨耗限度”开始推算,运用1个段修期车轮踏面圆周磨耗深度超过运用限度8 mm的比例。

表2为车轮不同检修限度对应的旋修率与临修率。新旋修车轮的磨耗速率推演结果表明:车轮踏面圆周磨耗深度≤3.5 mm、同一轮对轮径差≤2 mm能够保证车辆运用安全,同时车轮旋修率降低44.27%,降低幅度最为明显,临修率处于较低水平,经济性与安全性综合效益最优。重载铁路货车运行速度一般低于80 km/h,参照2016版《铁路货车轮轴组装检修及管理规则》中“非提速货车轮径差检修限度按2 mm”掌握。多年运用数据和经验表明,将轮径差检修限度设置为2 mm,安全性与经济性综合效益较高,因此,重载铁路货车同一轮对轮径差限度设置为2 mm较为合理。

表2 车轮不同检修限度对应的旋修率与临修率

1.3 车轮轮缘磨耗分析

对186条轮对车轮的轮缘磨耗进行分析,轮缘厚度统计如表3所示。由表3可知,车轮轮缘最小厚度为27.9 mm,最大厚度为37.0 mm,平均厚度为31.6~33.5 mm。车轮轮缘磨耗轻微,没有超过检修限度。因此,车轮轮缘磨耗不是影响重载铁路货车车轮旋修周期的主要因素。

表3 轮缘厚度统计

2 车轮磨耗影响因素分析

影响车轮磨耗的主要因素包括轮辋硬度、闸瓦制动、轮径及踏面廓形等。

2.1 轮辋硬度

对重载铁路货车车轮和高铁车轮的研究结果表明:新轮踏面向下3 mm范围内硬度较高,沿轮辋径向方向硬度变化梯度较大,车轮芯部硬度梯度不明显;车轮硬度越高,耐磨性越好,磨耗量越小。这也是新轮踏面磨耗速率小于旋修后车轮踏面磨耗速率的原因。

2.2 闸瓦制动

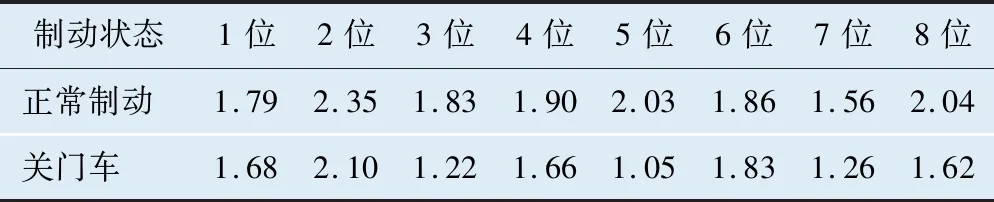

表4为不同轮位正常制动与关门车运行22万km车轮踏面垂直平均磨耗量。重载铁路货车轮瓦及轮轨监测试验研究结果表明:通过设置关门车工况,与正常制动车辆的车轮磨耗进行对比,得出闸瓦对车轮踏面磨耗的贡献值约为23%。因此,闸瓦对车轮磨耗影响不大,车轮磨耗主要来自于轮轨磨耗。

表4 不同轮位正常制动与关门车运行22万km车轮踏面垂直平均磨耗量 mm

2.3 轮径及踏面廓形

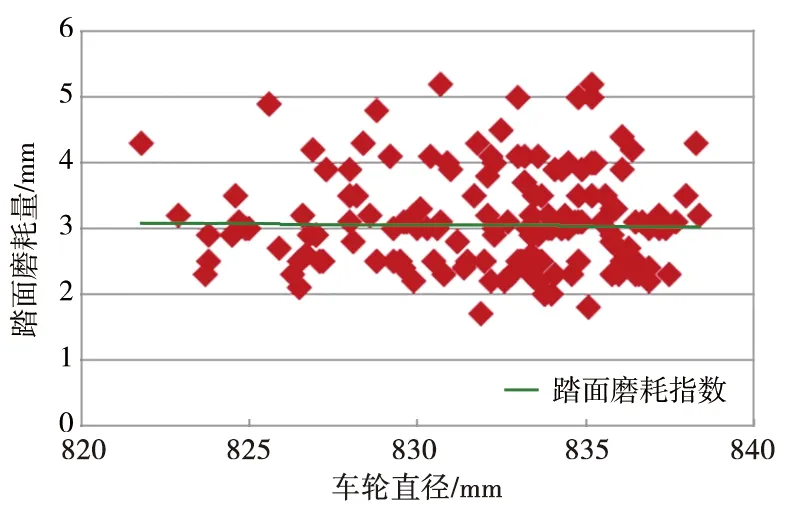

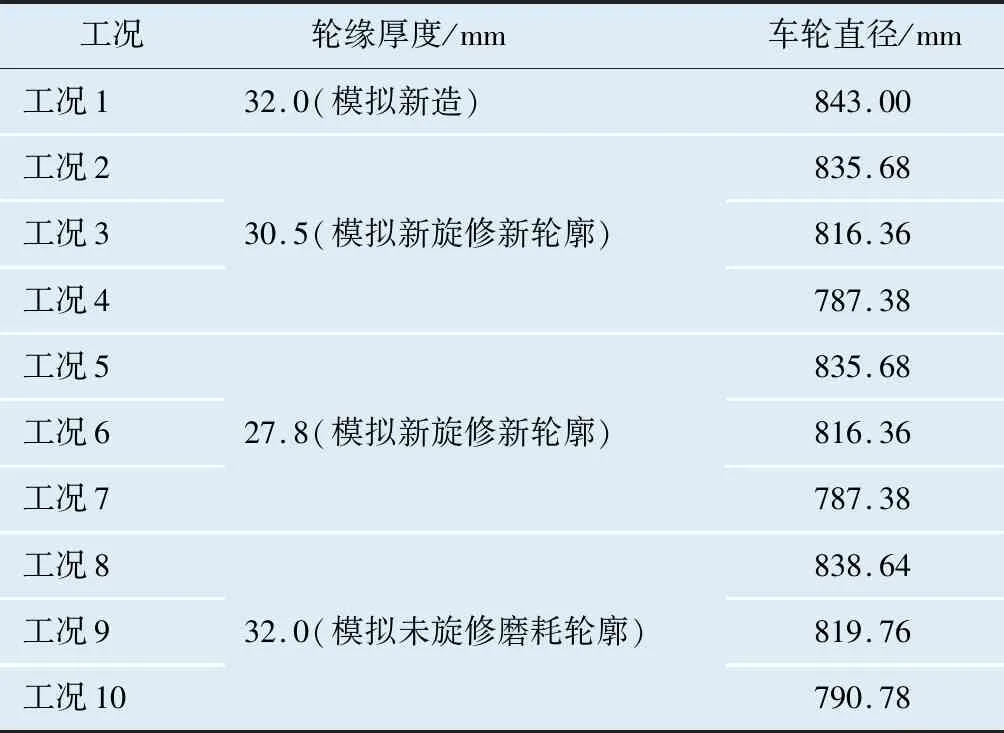

为研究轮径及踏面廓形对车轮磨耗的影响,根据实际检测的数据和踏面形状测量的实际踏面廓形,选取C80型敞车,按照不同轮径、踏面廓形、轮缘厚度设置了10个计算工况(表5)。图2为不同工况下踏面磨耗量与踏面磨耗指数的关系,图3为车轮直径与踏面磨耗指数和踏面磨耗量的关系。由图2和图3可知,车轮直径对接触点的分布几乎没有影响;磨耗后踏面随着车轮直径的减小,踏面磨耗指数略有上升;新踏面磨耗指数随车轮直径变化不明显;磨耗后踏面廓形较新,LM型的踏面磨耗指数更大。

图2 踏面磨耗量与踏面磨耗指数的关系

图3 车轮直径与踏面磨耗指数和踏面磨耗量的关系

表5 计算工况设置

综上分析结果表明:车轮直径对车轮踏面圆周磨耗量影响不大;车轮芯部硬度梯度不明显,与调研结果中的不同轮径踏面圆周磨耗变化不明显的规律一致。因此,新轮较新旋修车轮磨耗小的主要影响因素是轮辋硬度。

3 车轮旋修分析

3.1 车轮旋修情况

轮对进入检修车间执行的检修工艺为:车轮踏面检测(设备自动检测)、轴承故障检测→车轮旋修→旋修后车轮直径、轮缘厚度等数据检测→轮对交付。车轮执行的检修标准为:踏面磨耗深度≤3 mm、同一轮对轮径差≤1 mm、轮缘厚度分4个限度(26 mm、28 mm、30 mm、32 mm)、段修轮辋剩余厚度≥26 mm、运用轮辋剩余厚度限度≥23 mm。

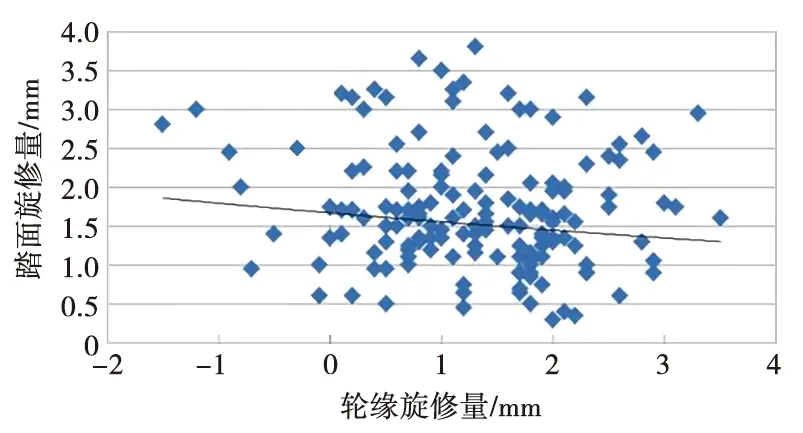

车轮的寿命周期由两方面因素决定:踏面磨耗量和踏面旋修量。在车轮磨耗量一定的条件下,车轮旋修量越小,车轮的使用寿命越长。轮缘旋修后的剩余厚度分为4个限度,分别为:26 mm、28 mm、30 mm、32 mm,踏面和轮缘采用多刀成型方法加工获得。表6为车轮旋修量统计,图4为车轮踏面旋修量与轮缘旋修量的关系。

由表6和图4可以看出,车轮踏面旋修量与轮缘旋修量没有明显的对应关系,提高了车轮旋修的经济性,有效保证了车轮的使用寿命。

表6 车轮旋修量统计 mm

图4 车轮踏面旋修量与轮缘旋修量的关系

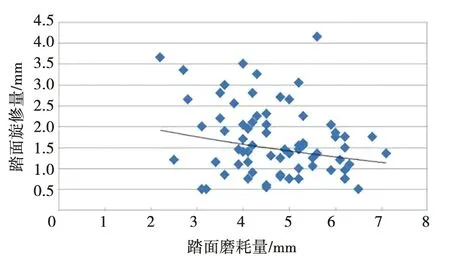

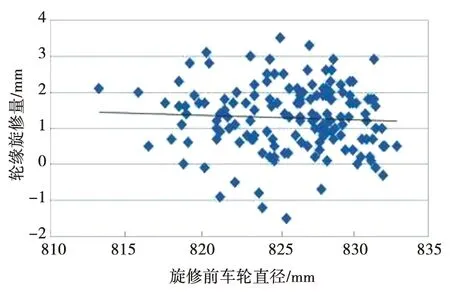

3.2 车轮旋修量与踏面磨耗量、旋修前车轮直径的关系

同一轮对的车轮旋修量的确定方式为:首先检测小轮侧车轮踏面磨耗量,然后确定小轮侧车轮踏面旋修量,再结合轮径差,最终确定大轮侧车轮踏面旋修量,即轮径差之半与小轮侧车轮踏面旋修量之和。所以大轮径车轮的旋修量要大于小轮径车轮旋修量,即踏面旋修量与旋修前的车轮直径成正比(图5),与踏面磨耗量成反比(图6)。综上所述,制定合理的轮径差限度能够有效降低车轮旋修率及踏面旋修量,进而提高车轮使用寿命。

图5 踏面旋修量与旋修前车轮直径的关系

图6 踏面旋修量与踏面磨耗量的关系

3.3 轮缘旋修量与轮缘厚度的关系

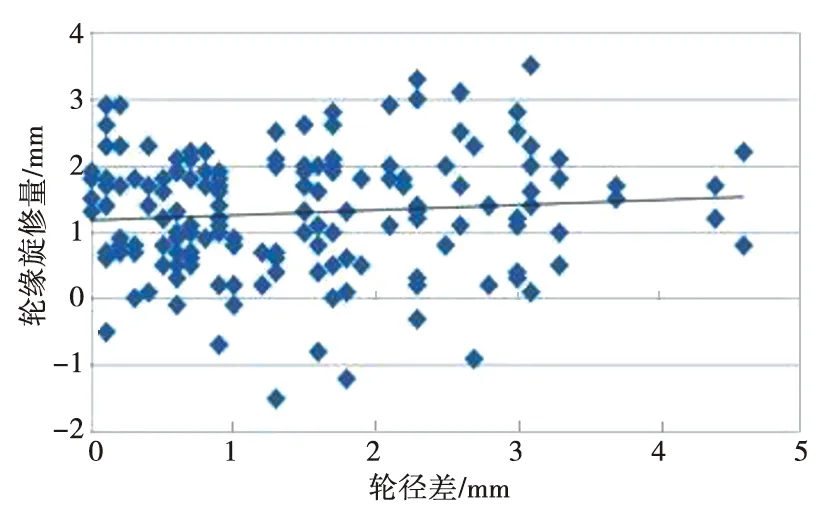

由于轮缘旋修后的厚度可依旋修量最小原则在26 mm、28 mm、30 mm、32 mm之间选取,较薄侧轮缘旋修后达到26~28 mm、较厚侧轮缘旋修后达到30~32 mm即可。图7为轮缘旋修量与轮径差的关系,图8为轮缘旋修量与旋修前车轮直径的关系。

图7 轮缘旋修量与轮径差的关系

图8 轮缘旋修量与旋修前车轮直径的关系

由图7和图8可以看出,轮缘旋修量与同一轮对轮径差、旋修前车轮直径并没有明显对应关系,符合车轮经济旋修理念。轮缘旋修不是制定车轮旋修周期的主要影响因素。

3.4 车轮旋修周期

图9为车轮轮辋厚度减少量与踏面磨耗量、踏面旋修量的关系。由图9(a)可以看出,踏面磨耗量与踏面旋修量较为接近,且差距越来越小,即车轮的踏面磨耗量和踏面旋修量相当,说明车轮磨耗限度制定的较为严格,即检修里程较短,这显然是不经济的。图9(b)中,踏面磨耗量大于踏面旋修量,且差距越来越大,说明车轮轮辋厚度减少量主要来源于磨耗,经济性好,但踏面磨耗量超过5 mm、接近运用限度8 mm的情况较多,安全裕量较小,临修率高,说明车轮旋修周期太长,虽然经济但不利于安全。图9(c)中,踏面磨耗量始终大于踏面旋修量,说明车轮轮辋厚度减少量主要来源于磨耗,经济性好,同时两条趋势线基本平行且磨耗量基本不超过5 mm,距离运用限度8 mm有足够的安全裕量,说明车轮状态比较稳定且可控。因此,图9(c)对应的40万km车轮旋修里程最优。

图9 车轮轮辋厚度减少量与踏面磨耗量、踏面旋修量的关系

4 车轮寿命分析

通过调研分析得出,新轮使用第1个段修期的车轮踏面圆周平均磨耗量为2.18 mm、旋修平均量为1.48 mm,因此得出1个段修期车轮轮辋厚度平均减少量为3.66 mm。新旋修车轮每个段修期踏面圆周平均磨耗量为3.13 mm、旋修平均量为1.70 mm,因此得出1个段修期车轮轮辋厚度平均减少量为4.83 mm、车轮直径平均减少量为9.66 mm。按照段修车轮轮辋剩余厚度限度26 mm、厂修车轮轮辋剩余厚度限度28 mm、运用车轮轮辋剩余厚度限度23 mm推算,C80型敞车车轮的使用寿命约为200~240万km、10~12年左右,这与轮轴检修车间按照车轮报废统计的车轮寿命约为11年相吻合。

5 结束语

本文通过对重载铁路货车的运用检修调研分析、车轮磨耗原因分析、车轮旋修工艺分析和车轮寿命分析,可以得出如下结论:

(1)将重载铁路货车车轮检修限度定为同一轮对轮径差≤2 mm、车轮踏面圆周磨耗深度≤3.5 mm、轮缘厚度≥26 mm和40万km旋修周期,不仅轮对旋修率大幅降低,同时又能够保证临修率非常低,此时经济性与安全性综合效益最优。

(2)按照车轮踏面磨耗量和旋修量推算,C80型敞车车轮的寿命约为200~240万km、10~12年左右,与车轮报废统计得出的车轮寿命相吻合。

本文通过车轮旋修周期和寿命的研究,掌握了车轮磨耗规律,制定了车轮检修限度,为零部件检修周期及寿命周期匹配提供了基础,并为状态修修程制定提供了有力支撑,可有效提高检修效率及列车周转率。