铝及铝合金铸锭生产自动化提升技术的研发

杨 冬,江 俊,周金全,沈金友

(云南云铝润鑫铝业有限公司,云南个旧,661000)

1 引言

铝及铝合金作为有色金属材料,因其独特的高强度及耐腐蚀性能,被广泛应用于制造一般载荷的工程结构件和摩托车、汽车、航空航天飞行器及家电、仪表产品上的各种结构件[1]。在铸造铝及铝合金生产过程中,首先将电解铝液引入熔炼炉,经过配料形成满足要求的铝及铝合金熔体,再将熔体引入铸造模具成型,最后包装入库。随着国民经济的快速发展,市场对铝及铝合金产品需求也在不断扩大,特别是小型家电、汽车工业的快速发展,对不同系列及规格的铸造铝及铝合金需求越来越大,为铸造铝及铝合金的生产工艺和自动化水平提出了新的要求[2]。目前,铝及铝合金生产过程自动化水平仍然较低,较多工序需要进行人工操作,且设备运行不够稳定,有效制约了铝及铝合金生产自动化技术发展。

2 提升铝及铝合金铸锭生产自动化技术的设计

2.1设计思路

本项目开展的总体思路是通过研究开发新型铝及铝合金熔炼炉炉眼监测装置、浇铸模具预热装置、铸锭翻转装置及铝合金铸锭高效打包装置等集成技术,有效改善铝及铝合金产品在熔炼、铸造、包装入库过程自动化水平低、生产效率低及工人劳动强度大等技术难题,优化公司铝及铝合金产品生产自动化水平,降低生产成本。

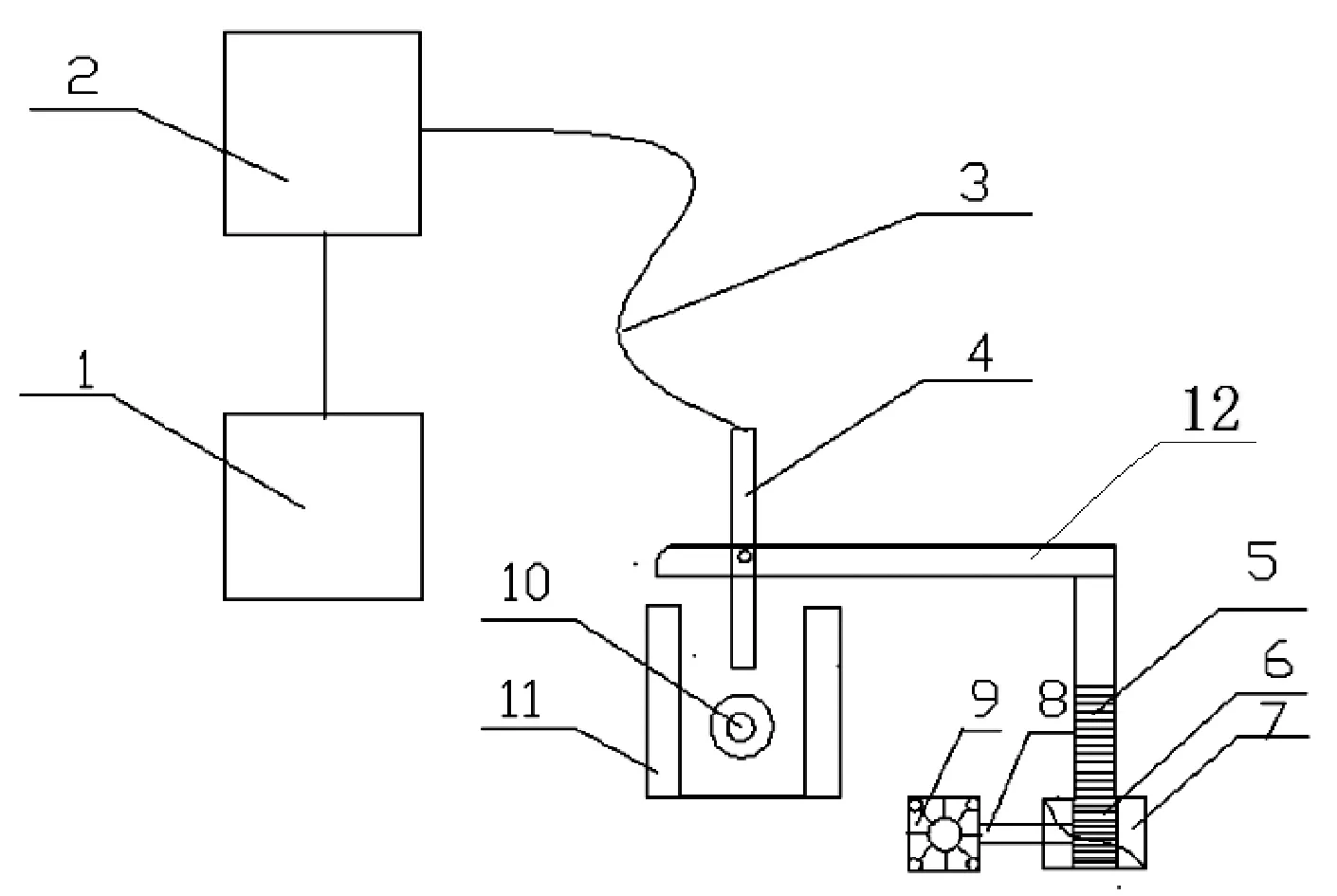

2.2 铝及铝合金熔炼炉炉眼监测装置的开发

在铝及铝合金铸锭生产过程中,需要通过熔炼炉炉眼将高温铝液从熔炼炉导入静置炉或铸造设备生产铝及铝合金铸锭[3],在完成导入作业后,用耐火材料制作的堵套及炉眼堵钎将炉眼堵严,完成导炉作业,同时保证静置炉及铸造设备工作安全。在对炉眼的堵塞操作过程中,如果操作不当,在对熔炼炉进铝过程中会出现炉眼漏铝现象,存在较大安全风险。目前,大多采用人工巡查的模式对熔炼炉特别是炉眼工作状态进行检查[4],存在劳动强度大,工作效率低等问题,因此有必要研究开发一种熔炼炉炉眼监测系统及装置,实现对熔炼炉眼安全状态的实时监测。

熔炼炉炉眼监测装置包括在熔炼炉溜槽中的炉眼上方的热电偶,热电偶通过信号传输路线与智能终端连接,智能终端连接管理计算机;热电偶固定在一悬臂式调节板上,悬臂式调节板一端固定在竖直的齿条板上部,齿条板通过下部的齿条段与齿轮啮合,齿轮中心轴与变速箱输出轴连接,变速箱的输入传动轴由PLC自动控制的气缸驱动,气缸经变速箱变速传动,通过带动齿轮正转或反转驱动齿条上下运动,实现热电偶的升降。

熔炼炉炉眼监测装置的研发,实现了对熔炼炉眼安全状态的实时监测,有效地防止了在对炉眼的堵塞操作过程中,由于操作不当产生的安全风险;对于在对熔炼炉进铝过程中出现的炉眼漏铝现象也能够及时发现并予处理,有效降低了铝及铝合金熔铸生产过程中的安全风险。

1.管理计算机,2.智能终端,3.信号传输路线,4.热电偶,5.齿条板,6.齿轮,7.变速箱,8.传动轴,9.气缸,10.炉眼,11.溜槽,12.一悬臂式调节板。

2.3 铝及铝合金浇铸模具预热装置的研发

浇铸模具主要用于将高温铝及铝合金熔体冷却成型,生产过程将铝及铝合金高温熔体通过模具上的浇铸口注入模具成型[5],然后通过设置于模具底部的冷却液和模具本身将熔体热量带走,实现对铝及铝合金熔体冷却。为了防止铝及铝合金铸锭浇铸过程发生铝液爆炸危险,同时提高铸锭浇铸质量,浇铸前需要对模具进行预热处理。目前,大都采用人工涂油的方式对浇铸模具进行预热处理,存在安全风险大,工人劳动强度高等技术问题。因此需研发一种结构简单,操作方便,环境友好的预热装置。

研究开发的铝及铝合金浇铸模具预热装置,包括电子点火器、挡风板、燃料混合仓、隔板、设置于隔板上的气孔,助燃空气输送管、燃料输送管、压力表、气体阀门、软接头等。其中点火器与挡风板连接,挡风板与燃料混合仓连接,燃料混合仓与输送管连接,输送管上设有压力表、气体阀门和软接头。工作过程将装置固定于模具下方,将软接头分别连接生产车间助燃空气管和天然气管,打开助燃空气输送管的阀门,压力调至0.05~0.1Mpa,然后打开天然气输送管阀门,压力调至0.1Mpa,待天然气与助燃空气混合后并通过气孔溢出燃料混合仓后,采用电子点火器点燃气体对铝及铝合金浇铸模具进行预热。实现了铝及铝合金浇铸模具的自动预热,有效降低了工人劳动强度,同时可以根据实际工作情况调节天然气与助燃空气流量,从而控制预热过程。

1.挡风板,2.电子点火器,3.气孔,4.隔板,6.燃料混合仓,7.助燃空气输送管,8.燃料输送管,9.压力表,10.气体阀门,11.软接头。

2.4 铝及铝合金铸锭翻转装置的研发

为了便于铝及铝合金铸锭的包装运输,在铝及铝合金铸锭生产过程中,要将铸锭在堆垛以前进行正反排列。现有技术是采用一套钩取装置将铸造成型的铸锭钩取到翻转夹具里进行翻转,过程极易卡住钩取装置,致使铸锭堆垛过程中断,需停机处理被卡铝锭后方能进行铸锭的堆垛,导致生产线运行不连续,生产效率低下,限制了连续铸造机组产能,同时操作人员处理被卡铸锭过程存在较大安全隐患。因此,有必要对现有技术加以改进。

研究开发的铝及铝合金铸锭翻转装置,包括有夹紧机构及翻转机构,夹紧机构由夹紧气缸驱动,翻转机构由翻转气缸驱动,其中夹紧气缸与齿轮相连,齿轮与夹具相连,翻转气缸与齿条相连,齿条与齿轮相连。当铸锭被铸机钩取装置运送至翻转机构时,驱动气缸驱动夹具夹紧铸锭,翻转气缸驱动齿条,齿条驱动齿轮转动,齿轮带动翻转装置完成对铸锭180。翻转,同时夹具下方设有载锭机构,防止铸锭脱落卡住铸机钩取装置。

1.夹紧气缸;2.翻转气缸;3.齿轮箱;4.齿轮;5.驱动夹具;6.铝及铝合金铸锭;7.载锭机构,8.齿条

该装置通过气缸驱动齿条与齿轮带动翻转夹具的翻转与回位,提高了翻转夹具工作稳定性,使铸锭在翻转过程不易脱落夹具,保持操作安全;同时设有载锭机构,铸锭翻转过程脱落夹具后不会卡住钩取装置,提高铸锭生产线的连续性,从而提高生产效率,降低工人劳动强度。

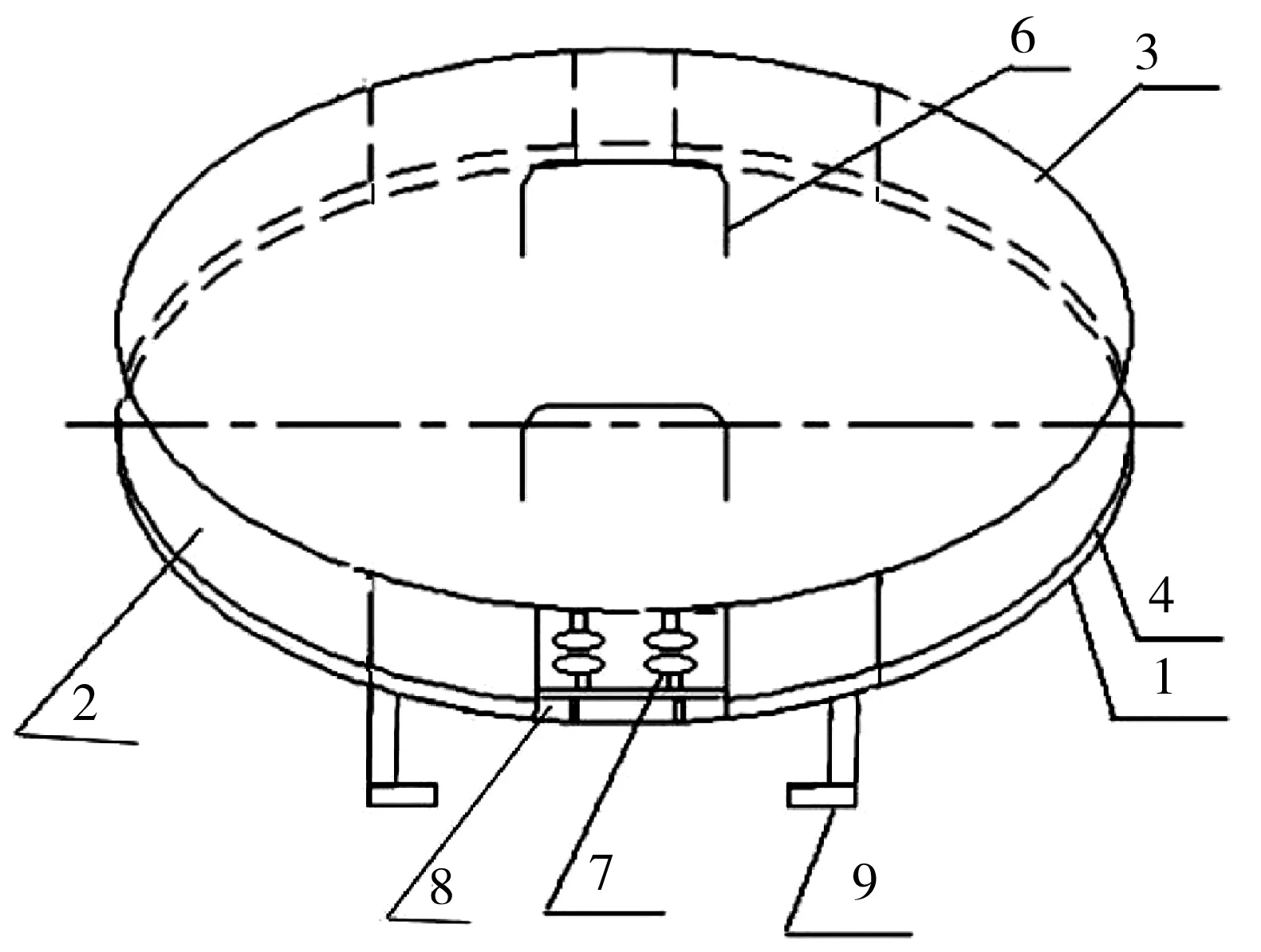

2.5 铝及铝合金高效打包装置的研发

现有技术中的铝及铝合金铸锭打包装置尽管能够起到方便打包的效果,但是仍存在不足,主要体现在打包带的圆盘在张力的作用下容易散开,而散开后就很难回拢。散开的打包带不但会勒绊到过往的工作人员和行人,而且会占用较大的面积,从而影响车间的安全生产和打包效率。因此有必要研究开发一种工作高效且安全可靠的铝及铝合金打包装置。

1.底座;2.侧壁;3.顶盖;4.旋转盘;5.平面轴承;6.把手;7.导向轮;8.导出口;9.支撑件10.第一圆柱体11.第二圆柱体;12.轴承固定装置。

研究开发的铝及铝合金打包装置,包括底座、侧壁和顶盖,其中底座、侧壁和顶盖共同形成能够容置打包带圆盘的腔室,侧壁包括导出口。有效避免了铝及铝合金打包过程带圆盘容易散开的技术问题,而且其结构简单、占地面积小,并且使用方便,能够节省人力资源劳动强度,提高工作效率。

3 应用情况

设计完成铝及铝合金铸锭生产自动化技术于2015年至2019年期间在某铝厂经过多次改进,在原来的基础增加自动化、信息化的功能,并于2020年在某铝厂投入使用,自投入使用以来,设备使用正常,试用期间提高了铝及铝合金自动堆垛效率和安全稳定性,在铝及铝合金铸锭生产领域具有一定的推广应用价值。

4 结语

提升铝及铝合金铸锭生产自动化技术的项目设备或装置操作简单,生产效率高,安全高效。其中铝及铝合金熔炼炉炉眼监测装置实现了对熔炼炉眼安全状态的实时监测,在降低工人劳动强度的同时,有效降低了铝及铝合金熔铸生产过程中的安全风险;铝及铝合金铸锭翻转装置实现了铸锭翻转过程脱落夹具后不会卡住钩取装置,有效提高铸锭生产线的连续性,从而提高铝及铝合金生产效率。