电连接器斜开槽插孔线切割工艺优化研究

张亚娟,薛云智,党喜龙,包东灿

(郑州航天电子技术有限公司,河南郑州,450000)

1 引言

在金属加工过程中,经常遇到积屑瘤问题,积屑瘤实质上是在切削过程中发生冷焊的结果,随着加工的进行,积屑瘤不断长大,被切屑带走或者嵌附在工件表面上[1],积屑瘤有保护刀具、增大工作前角的作用[2],也有影响工件尺寸精度、影响工件表面粗糙度[3]的弊端。

目前,针对积屑瘤的研究有很多。文献[4]针对微细铣削实验时的积屑瘤现象,在分析其成因的基础上,研究了切削用量、切削液、刀具几何参数、刀具表面粗糙度及工件材料硬度等因素对积屑瘤的影响机制;文献[5]通过分析精加工过程中积屑瘤的形成原因,采取降低或提高切削速度、采用润滑性能好的切削液、增大刀具前角、适当提高工件材料的硬度、降低前刀面的表面粗糙度等措施改进,改进后消除了积屑瘤的形成;文献[6]应用数理统计函数和时间序列方法分析了4类积屑瘤状态对PCD刀具微细切削表面轮廓特征的影响,为合理选择和控制微细切削刀具的切削条件,以及评价微细切削的表面形貌特征提供了实验依据;文献[7]采用TiCN涂层解决了钻头作业过程中提升切削速度时出现的粘刀与积屑瘤现象。

关于积屑瘤的研究主要集中在车削、铣削加工方面,而针对线切割过程中排屑问题研究较少,例如文献[8]针对线切割工艺中排屑不理想的情况进行了分析,并结合实际情况提出了有针对性的解决措施。在实际生产过程中发现,在某些特定情况下,线切割也会产生积屑瘤,但是目前几乎没有文献对线切割工艺中积屑瘤产生的原因及控制方法进行研究。电连接器斜开槽插孔在线切割加工过程中孔内壁端部阶段性的出现密集的积屑瘤,严重影响产品的外观,内孔表面粗糙度,与插头的配合质量[9],甚至影响信号的正常传输。为了保证斜开槽插孔线切割加工的稳定性,对积屑瘤产生的原因分析及有效去除方法进行研究非常有必要。

2 斜开槽插孔积屑瘤的形成

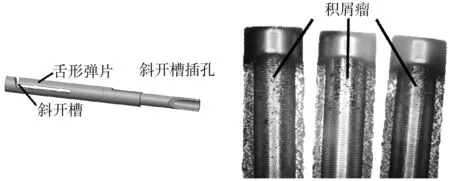

电连接器是航天系统工程重要的配套元器件,用于传输电流或信号,其工作可靠与否直接影响飞行器电路的正常工作,甚至涉及整个主机的安危。然而,在各类电连接器失效模式中,接触失效占比最高。接触件是电连接器中的核心元件,插孔是接触件种类中的一种圆筒形弹性零件,其中斜开槽插孔(见图 1a)因具有结构简单,有利于实现电连接器小型化,可防插针过插,可靠性高等优点,得到广泛应用。斜开槽插孔侧壁有舌形弹片特征,用于保证插针插入时的可靠接触,该舌形弹片由线切割工艺加工而成,在线切割加工过程中,在插孔内壁产生了密集积屑瘤,如图 1b所示,图示为三个同批次斜开槽插孔对应的放大图,积屑瘤均大部分集中在顶端环形特征附近,分布于插孔内壁。

a b

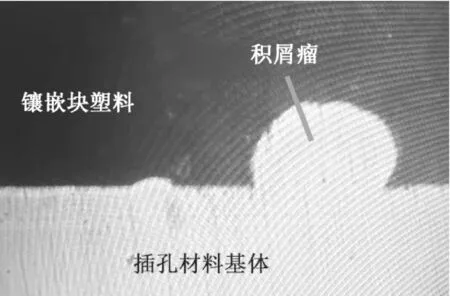

为了充分研究积屑瘤,将含积屑瘤的斜开槽插孔样本进行了镶嵌,抛光处理,并对积屑瘤的微观形貌进行了详细观察,如图 2所示,从外形上观察发现,该积屑瘤大致呈“球形”,而且整体形状为1/2~3/4球之间,嵌附于插孔内壁表面。

图2 积屑瘤微观形貌

3 积屑瘤产生的机理分析

线切割加工属于电加工范畴,利用移动的细金属丝(铜丝或者电极丝)作电极,利用电极丝电火花的瞬时高温可以使局部的金属熔化、氧化而被腐蚀,同时,由于电极和冷却液的汽化,形成一个气泡,气泡的压力逐渐上升,随着距离增大电流中断,温度突然降低,引起气泡内向破裂,产生的动力把融化的物质抛出,然后在冷却液中重新凝结成小的球体,正常情况下,小球体会被冷却液排走,若冷却液不能使其快速冷却,小球体在高温状态下即会粘附在插孔内壁上,出现密密麻麻的积屑瘤。

3.1 零件结构的分析

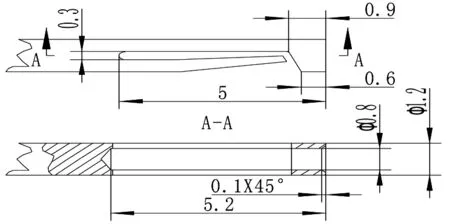

常见的电连接器插孔的开槽方式有两种,斜开槽插孔(图 1a)和直开槽插孔(图 3a)。直开槽线切割后剖切实物放大图如图 3b所示,由图可知,直开槽插孔内壁光滑,没有出现积屑瘤问题。由此可见,积屑瘤只出现在斜开槽插孔加工过程中,某斜开槽插孔相关尺寸如图 4所示,由图可知,整个斜开槽由斜线弧段和直线段两段组成,积屑瘤堆积的问题分布在插孔的斜线弧段。与直开槽对比,线切割过程中从斜线弧段到直线段,工件的切割厚度发生了变化,在加工参数相同的情况下,工件的切割厚度越大,产生的热量越大,另外,斜开槽加工从外圆起刀,初加工时,线切割电极丝未与插孔内孔连同,此时的加工部位属于盲槽结构,随着切割深入,在插孔壁刚切开时,被腐蚀的材料凝结成的部分小球体,在爆炸动能的作用下,抛附在斜线弧段的内孔表面,由于此时进入孔内的冷却液量少,冷却及排屑效果较差,高温小球在插孔内表面冷却并黏连在一起(相当于焊接),形成积屑瘤。

a b

图4 某斜开槽插孔相关尺寸

3.2 加工参数的分析

插孔的斜开槽结构采用中走丝机床加工(型号:HA400U),中走丝线切割机加工参数包括运丝速度、脉冲宽度、峰值电流限制、脉冲间隙与脉冲宽度比、脉冲源空载电压,进给速度等。

运丝速度是指电极丝往复运行的速度,运丝速度的提高有利于电极丝将冷却液带入切割厚度较大的工件内,便于电蚀物及时冷却及排出,运丝速度分为4档,1~4档速度逐级增大,高速有利于排屑,低速有利于减小丝的振动,保持丝的稳定。在工件切割厚度大于10mm时,丝速一般应为4档。

脉冲宽度是指脉冲电流的持续时间。脉冲宽度与加工粗糙度有很大关系,一般根据要求的粗糙度选择脉冲宽度。在其他条件相同的条件下,切割速度随着脉冲宽度的增加而增大,电蚀物也随之增多。

峰值电流即单个脉冲能量。在其他条件相同的情况下,合理提高峰值电流,有利于提高切割速度,增大脉冲动能,有利于电蚀物的排出。

脉冲间隙与脉冲宽度比,脉冲间隔比越大,排屑越充分,工件越厚,间隔比越大,一般根据工件的切割厚度选择脉冲间隔比。

脉冲源空载电压,设定脉冲电源的空载输出电压(加工电压),可以选择60~160V(共11种,间隔10V),一般选择100V。

加工进给速度是机械部分给予的进刀速度,如果加工进给速度超过了被切割工件的蚀除速度,电蚀物也会随之增加。

按照以上设置线切割参数的原则,分析原工艺参数不合适的原因是忽略了插孔斜开槽切割厚度是一个变化值,在设置脉冲间隔比时参考的是斜开槽结构直线段的厚度,用于加工厚度较厚的斜线弧段时,脉冲间隔比值偏小,脉冲间隔比值对排屑性能影响较大,脉冲间隔比越小,排屑越不充分,在此切割位置切割速度越慢,造成电极丝在此滞留时间过长,聚集高温,增大了积屑瘤形成的可能。

3.3 冷却效果的分析

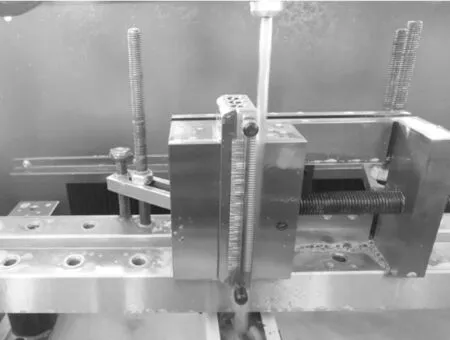

综合考虑插孔斜开槽的加工质量和加工成本,插孔斜开槽选用的是中走丝线切割设备(型号:HA400U),中走丝是采用单股水流的淋雨方式将冷却液喷洒在线切割工件上,如图5所示。由于线切割过程中,工件水平整排装夹,存在冷却液进入困难、冷却不充分的缺陷。

图5 中走丝改进前冷却方式

4 措施方案

针对上述原因分析,从调整线切割加工参数及改进冷却方式两方面采取改进措施并进行验证。

4.1 优化线切割设备的参数

在遵循线切割参数设置原则的前提下,设置脉冲间隔比时,需同时兼顾插孔斜开槽斜线弧段和直线段两段的切割厚度。综合考虑加工质量及加工效率,在调整参数时,可适当的增大峰值电流,脉冲间隔,减小脉冲宽度,进给速度,在保证表面粗糙度满足要求的前提下,通过适当地提高走丝速度,增大排屑动能,使电蚀物通过电离通道借助冷却液及时排出孔外,从根源上使积屑瘤得到有效控制,图66是优化线切割工艺参数后斜开槽插孔剖切实物图,由图可知,积屑瘤明显减少,说明选择合适的线切割参数可以有效减少积屑瘤的形成。

图6 优化参数后斜开槽插孔实物图

4.2 改进冷却方式

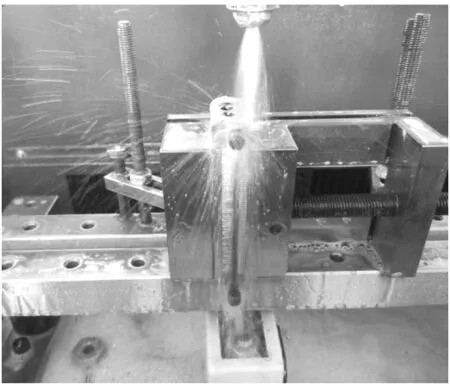

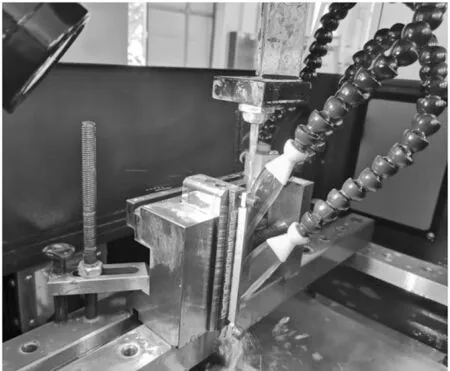

为了进一步解决线切割积削瘤问题,从冷却方式上进行改进,为进一步增强冷却效果,增大冷却面积,将中走丝设备冷却液的控制阀门调到最大档位,最大档位时,水压过大,流速过快,导致水流分散,如图7所示,冷却效果反而更差。采用增加冷却管路的方式实现分压降速。将新增两个冷却管道的喷嘴分别固定在工件的上、下两端,如图8所示,从而增强切缝处电蚀物的冷却效果,防止在高温状态下粘附在内孔壁上。

图7 最大档位时冷却液的水流状态

图8 中走丝改进后的冷却方式

改进冷却方式后采用优化后的参数加工插孔进行剖检,插孔内壁光洁度非常好,未发生积屑瘤粘附的现象,如图9所示。因此冷却效果对积屑瘤的产生有明显影响。

图9 改进冷却方式后线切割斜开槽插孔实物图

5 结论

1)在特定条件下,线切割加工亦会产生积屑瘤;

2)线切割加工的参数决定着电蚀物产生的量,加工参数设置不合理,会导致排屑不充分,加大积屑瘤形成的概率;

3)设备的冷却效果对积屑瘤的产生有影响,冷却效果差将会导致电蚀物凝结成的小球体未得到及时冷却,在爆炸动能的作用下,粘附在内孔壁上的结合力越大,形成积屑瘤的概率越大。