电磁继电器金属多余物控制技术研究

陈俊峰,唐宏基,王明文

(桂林航天电子有限公司,广西桂林,541002)

1 引言

电磁继电器是型号“高质量、长寿命、平时完好、战时有效”的重要基石,多余物是电磁继电器的常见病[1],而金属多余物质量问题数约占多余物质量问题总数的60%。按照GJB2888、GJB1042等标准通常控制25.4μm以上的多余物,但随着型号的发展和电磁继电器的小型化,该要求已难以满足要求。根据多余物危害度分析,本文提出了控制10μm以上金属多余物的要求,并研制应用专用设备进行多余物控制。

2 金属多余物来源及危害度分析

金属多余物主要来源包括:1)脱落类,主要是金属毛刺脱落、镀层脱落、铆接挤出物脱落、焊锡脱落等;2)点焊飞溅,此类多余物是金属多余物的主要来源,由于机理复杂,生产过程中存在较多的不确定因素,目前控制效果差强人意,这是本文研究重点;3)操作或测量外界带入等。

金属多余物在冲击或振动条件下激活,随机游动,在特定的触点负载条件下可导致电磁继电器误动作或失效[2-4]。概括来说金属多余物的危害表现为:1)导致触点通断异常,如触点桥接、触点不通、接触电阻超差;2)导致动作电压超差;3)导致介质耐电压、绝缘电阻下降。

金属多余物的最小危害是导致接触电阻超差,即不满足接触电阻R≤50mΩ的要求,金属多余物的成分主要是铁、铜、金,假设金属多余物为球形,电阻率ρ=1μΩ·m,半径为r,与触点球面接触,则:

接触电阻实际还包括测试回路的材料电阻、收缩电阻和表面膜层电阻,本文为了确保接触电阻合格,将金属多余物控制标准提升至10μm。全程梳理电磁继电器制造过程,针对金属多余物的来源及特点,采取“防”(防止产生多余物)、“去”(产生多余物后能有效去除)、“检”(如果没有去除干净则能通过检查、检验等手段发现并剔除)控制技术减少金属多余物质量问题。

3 脱落类金属多余物控制技术研究

根据瑞利判据,裸眼在明视距离处可以分辨100μm的物体,最小尺寸约为30μm,为达到控制10μm多余物的要求,对进入装配环节的全部零件用10倍体式显微镜检查。镀层按照GJB1941等标准进行批次结合力、耐热性检查,合格后方可进入装配环节。采用数控旋铆设备控制旋铆行程、压力、形变等参数,避免铆接挤出物。线圈引出线由锡焊改进为点焊,不仅可以减少金属多余物,而且可以减少膜污染多余物。

4 点焊飞溅类金属多余物的控制技术研究

电磁继电器点焊飞溅多余物是金属多余物的主要来源,而电磁继电器的触簧系统、电磁系统、整件基本上是通过点焊连接的。焊接过程是一个多变量的非线性耦合过程[5],通常受到焊接参数(焊接电流、时间、压力等)、电极材料和形状、焊接零件表面状态、镀层等因素的影响。

我们首先应用焊接仿真软件仿真优化焊接参数,依据仿真结果和工艺试验相结合进一步优化工艺参数。改善焊接体系相关条件,包括改善冲包或冲筋尺寸组合,合理降低底镀层厚度,改善热处理效果,改善焊件表面状态等。最后,应用焊接参数在线测量设备精准监控生产过程中的焊接参数。

1)触簧系统点焊飞溅类多余物的控制技术研究

以6JRXM-2电磁继电器触簧系统为研究对象,角片(BZn15-20δ0.3/Ep.Au1~3)与引出杆(4J29Φ0.8/Ep.Cu3Ni5SnPb3)通过点焊方式连接。应用三维绘图软件构建模型,利用网格划分工具划分网格,节点数量3543个,其中:簧片网格节点2175个,引出杆网格节点1368个;单元数量11654个,其中簧片单元5121个,引出杆单元6533个。电极材料为CrZrCu,上电极端面1.8mm×1.8mm,下电极端面3mm×3mm,下电极固定不动,上电极往下运动,引出杆的底部节点定义为全自由度约束。

图1 6JRXM-2电磁继电器触簧系统网格划分效果图

通过修改角片形状和包高、镀层厚度、焊接参数和脉冲波形,仿真对点焊飞溅的影响。应用500DPS型点焊机焊接,优化前后参数对比如表1。

表1 6JRXM-2电磁继电器触簧系统焊接参数对比表

经过生产实践证明,点焊飞溅比例由67%下降至于0.5%,基本实现了无飞溅点焊。

2)电磁系统点焊飞溅类多余物的控制技术研究

以2JL0.5-2电磁继电器电磁系统为研究对象,该系统由上支片(0Cr16Ni14δ0.3)、衔铁(2J85δ0.6)、推动器(4J29Φ0.4/Ep.Ag5)、铁芯(DT4EΦ0.5/Ep.Ni5)、下支片(0Cr16Ni14δ0.3/Ep.Ag3)、轭铁(DT4E δ0.7/Ep.Ni2)通过多次点焊方式连接。应用三维绘图软件构建模型,利用网格划分工具划分网格,节点数量27765,其中上支片网格节点2108个,衔铁推动器组网格节点7107个,铁芯支片组网格节点18550个;单元109216,其中:上支片单元6430个,衔铁推动器组单元数量27914个,铁芯支片组单元数量74872个。电极材料为CrZrCu,上电极端面直径为Φ1.8mm,下电极端面尺寸为10mm×6mm,下电极固定不动,上电极往下运动,定义下支片圆孔节点为固定约束。

图2 2JL0.5-2电磁继电器电磁系统网格划分效果图

通过仿真优化焊接参数和脉冲波形,配合少量点焊工艺试验。应用HF25型点焊机焊接,优化前后参数对比见表2。

表2 2JL0.5-2电磁继电器电磁系统焊接参数对比表

经过生产实践证明,点焊飞溅比例由56.4%下降至0.37%,基本实现了无飞溅点焊。

3)整件点焊飞溅类多余物的控制技术研究

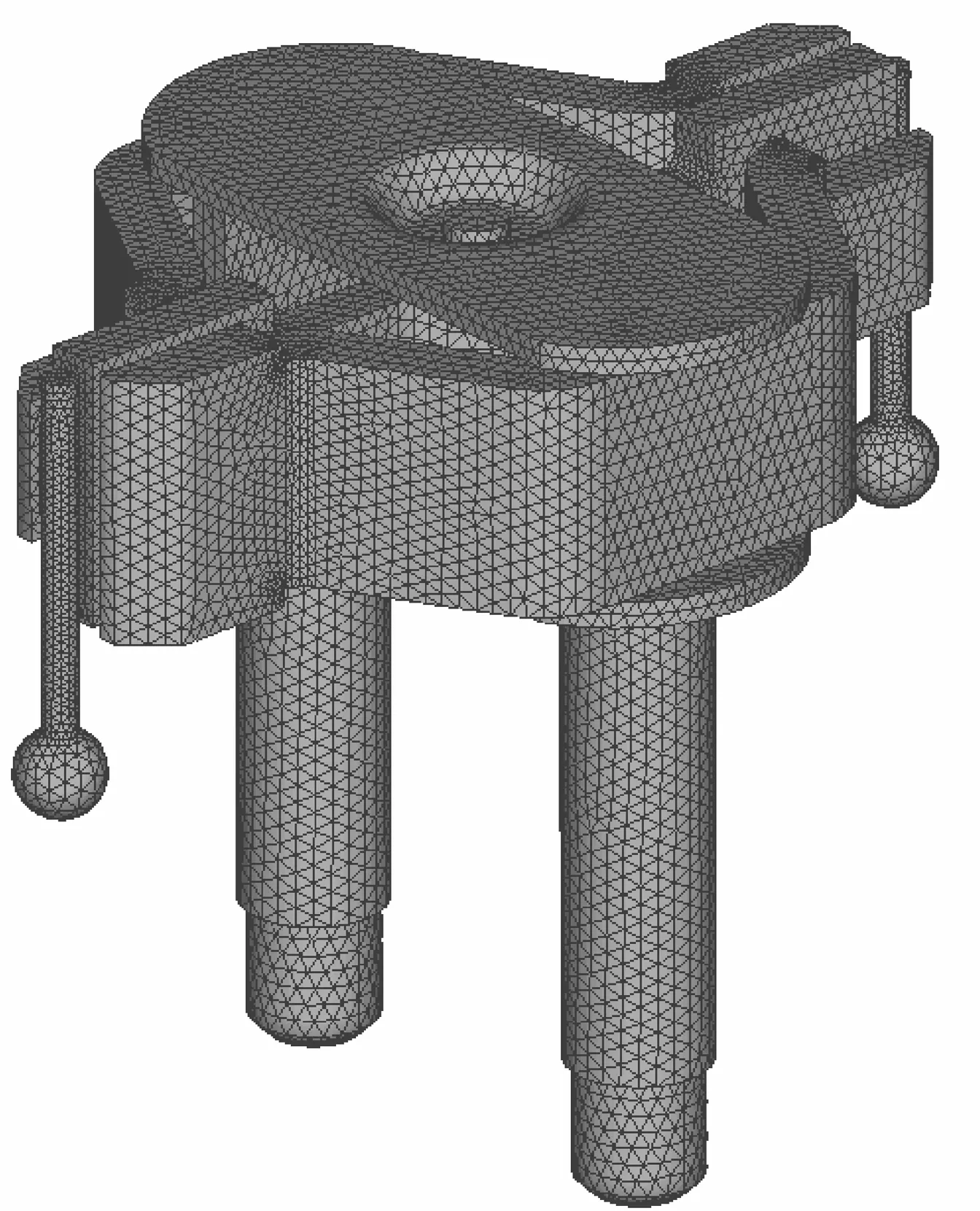

以4JG-4A电磁继电器整件为研究对象,它由电磁系统的侧板(0Cr16Ni14)和底座组(4J29δ2.5/Ep.Cu3Ni3)通过四个位置的点焊连接。应用三维绘图软件构建模型,利用网格划分工具进行四面体网格划分,节点数量44984,其中:电磁系统网格节点20084个,底座组网格节点24900个;单元167479个,其中:电磁系统单元77496个,底座组单元89983个。电极材料为CrZrCu,上电极端面直径为Φ3mm,下电极端面尺寸为5mm×40mm,下电极固定不动,上电极往下运动,定义电磁系统上部分为固定约束。

图3 4JG-4A电磁继电器整件网格划分效果图

通过仿真优化焊接参数、镀层厚度,配合少量点焊工艺试验。应用875DPS型点焊机焊接,优化前后参数对比如表3。

表3 4JG-4A电磁继电器整件焊接参数对比表

经过生产实践证明点焊飞溅比例由25%下降至0.3%,基本实现了无飞溅点焊。

4)改善焊接体系相关条件

DT4E通常采用氢气退火处理,过程中材料内的铝、硅、锰杂质在表面形成致密的氧化层,恶化焊接条件,加大能量会导致点焊飞溅较大。本文首先利用碳氢真空清洗设备清洗零件,清洗条件为:真空度-40KPa,超声波频率40KHz,清洗时间3min;然后在5×10-3Pa、1000℃±10℃条件下真空退火处理可改善点焊性能。

同时改善镀层状态,本文研究表明控制中间镍镀层厚度在2μm左右,粗糙度Ra1.6~Ra3.2,镀后在1000℃条件下净化10min~20min可以提高纯铁件的可焊性。

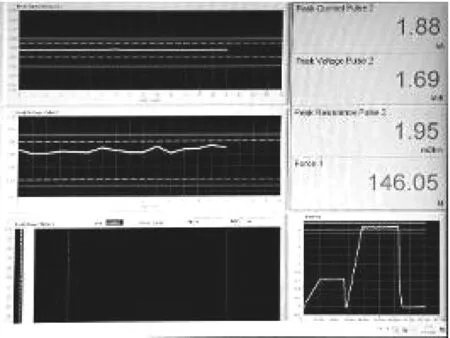

5)焊接参数的在线监测

减少点焊飞溅不仅要设置合理的焊接工艺参数,而且要全程控制参数的一致性。实际生产过程中焊接参数会发生漂移,因此我们研制了自动焊接设备[6],应用ADAM焊接参数监测仪监控焊接过程的参数,通过与电流监测线圈、电压传感器、电极压力传感器配合,实时监测电流、电压、功率、电阻的峰值及有效值,同时监测焊接时间、电极压力、位移的实际值,并设置上下限,当实际值超出设定限额时就会报警并停止工作,可以及时发现并剔除异常焊件。

图4 ADAM焊接参数监测仪

图5 焊接参数在线监测图

5 外界带入类金属多余物的控制技术研究

外界带入的金属多余物一般是由产品测试和调试引起。一般采用塞片测量触点间隙,测量时塞片与触点反复摩擦,易带入多余物到触点工作部位。一般利用手持测力计测量触点压力,不仅易带入多余物,而且测量的压力值不准确。我们研制了触点间隙测量和触点压力测试设备,应用CCD原理测试触点间隙,触点间隙测量精度达0.01mm,应用精密测力传感器测量触点压力,触点压力测量精度达0.5g。通过设备应用减少带入多余物的可能性。

6 金属多余物的检查方法

生产过程中通常采用体式显微镜检查金属多余物,手工剔除;成品通常采用X光、粒子碰撞噪声监测(Particle Impact Noise Detection,PIND)检查[7],并剔除不合格产品。本文在此基础上,研究应用在线激光颗粒物分析仪检查生产过程的金属多余物。首先采用高频自动清洗设备清洗,清洗参数为:频率170KHz、功率密度0.52W/cm2、时间8min[8],清洗液以62.6mL/min的速度通过检测分度达2μm的在线激光颗粒物分析仪检测金属多余物,平均颗粒总数检测结果为27CNT/mL,详见表4。

7 金属多余物的控制效果

研究技术成果经24个批次7981只产品生产验证,10μm以上金属多余物大幅度减少,典型代表产品的PIND粒子波形淘汰率由0.21%下降到0.04%,控制技术已推广应用到10多个电磁继电器型号上。

8 结论

通过系统梳理金属多余物的来源,采取针对性控制技术,有效控制了10μm以上的金属多余物,较好的解决了电磁继电器金属多余物问题。通过研究,本文得出结论如下:

1)随着型号的发展和电磁继电器的小型化,将电磁继电器金属多余物控制标准由25.4μm提升至10μm是适宜的。

2)应用焊接仿真软件与工艺试验相结合的方法优化焊接工艺参数,调整热处理和镀层后处理方法可以有效改善焊接体系相关条件;应用自动焊接设备和焊接参数在线测量设备精准监控生产过程,可以大幅度减少点焊飞溅多余物。

3)研制应用触点间隙测量和触点压力测试设备不仅能提升触点间隙和触点压力的测量准确性,而且能有效减少带入类金属多余物。

4)应用高频自动清洗设备和在线激光颗粒物分析仪可以有效检测产品装配过程中的金属多余物。